基于ICEPAK 的立式電機軸承油冷卻器數值模擬研究

李 盼

(湖南城建職業技術學院建筑設備工程系,湖南 湘潭 411101)

0 引言

油冷卻器作為一種常用的換熱設備,其廣泛運用于電力、機械、化工等不同領域。為了能夠充分利用熱能、降低成本,取得顯著的經濟效益,結構緊湊、性能高效的換熱器一直是工業生產中追求的設計重點[1]。立式電機軸承由于其工作環境存在大量熱量堆積,若散熱能力不夠強,則會導致軸承工作性能出現問題。因此,其冷卻器的設計是立式電機軸承能夠長時間正常工作非常重要的依托。由于潤滑油與普通冷卻水存在比較大的熱力差異性,因此在結構設計時,通常會將冷卻水走冷卻器管道,而潤滑油走冷卻器管道外[2-3]。同時為了提高散熱效率,一般會采取有擴展表面的翅片管作為冷卻器元件,其中雙金屬軋制式翅片管是立式電機軸承油冷卻器應用最為廣泛的結構[4]。但是隨著技術地不斷發展,科研人員發現翅片式冷卻器的散熱系數不高,導致其散熱能力不足,容易堆積熱量,導致軸承在長時間工況下容易出現問題,因此需要設計一種新的冷卻器結構來提高散熱效率[5]。

本文主要針對翅片式油冷卻器散熱效率不高的問題,設計了一種新的結構,即繞簧式冷卻器。并且利用ICEPAK 仿真軟件[6]對兩種不同結構進行了數值模擬研究分析,為立式電機軸承油冷卻器的結構設計提供了一定參考價值。

1 ICEPAK 仿真模型

圖1 為翅片式冷卻器,其特點是在冷卻器表面加翅片,增大冷卻器的外表面積,提高冷卻器效率;材料一般采用銅或者銅合金作為基底材料,鋁作為翅片材料。圖2 為繞簧式冷卻器,其特點是在銅或者銅合金基管材料的表面環繞銅絲,用來增大與外界接觸的表面,達到提高換熱效率的目的。圖3 為冷卻器結構截面圖,其特點是冷卻水走冷卻器管道,而潤滑油走冷卻器管道外。

圖1 翅片式冷卻器

圖2 繞簧式冷卻器

圖3 冷卻器結構截面圖(單位:mm)

現采用ICEPAK 仿真軟件對繞簧管和翅片管兩種冷卻器進行數值模擬分析,選擇性能更加優異的類型。

ICEPAK 是ANSYS 系列軟件中的散熱仿真優化分析軟件,其對于散熱、流體等相關問題,如強迫風冷、自然冷卻、PCB 各向異性導熱率計算、熱管數值模擬、TEC 制冷、液冷模擬、太陽熱輻射、電子產品恒溫控制計算等具體的工程問題[7]。

ICEPAK 與主流的三維制圖軟件(SolidWorks 等)具有良好接口,可以直接進行模型通用;與此同時,ICEPAK 具有相當豐富的物理模型,并且采用ANSYS Fluent 作為數學計算求解器,保證計算結果具有魯棒性好、計算結果準確、計算精度高等優點。目前為止,ICEPAK 軟件在我國電力電子行業、電氣行業、半導體行業、航空航天行業、醫療器械行業、消費性電子產品行業等得到了廣泛的應用。

ICEPAK 軟件在電子散熱仿真及優化方面主要具有以下特征:可以根據對象的自有特征,快速建立物理熱學模型;軟件自身具備豐富多樣的數據庫,并且可以支持用戶自主定義數據庫;采用快速穩定的求解計算器,計算結果穩定可靠;針對模型的網格劃分,可以得到優秀的網格模型;與市面上主流的三維制圖軟件具有良好的數據接口,保證計算的速率;軟件本身具有豐富數據前處理和后處理功能。

除此之外,ICEPAK 軟件本身能夠針對非常大量的物理模型進行數據處理計算和分析,主要包括:兩種對流模型(自然對流與強迫對流);自然與強迫混合對流模型;印制線及導體的熱量計算;不同物理結構的熱傳導模型;不同物理結構的流體與固體的耦合傳熱模型;豐富的輻射模型(半立方體法、自適應模型、離散坐標模型、光線追蹤模型);印制電路板各向異性導熱率計算;穩態及瞬態問題的計算;多流體介質問題;風機非線性P-Q 曲線的輸入;微電子芯片的雙熱阻網絡模型;太陽輻射模型;半導體制冷器的制冷模型;模擬軸流風機葉片旋轉的MRF 功能;電子產品恒溫控制計算;模擬電子產品可能處在的高海拔緯度地區等。

根據《JB/T 7607—2005 立式電機軸承用LYJH 型油冷卻器》標準[8]中的相關規定,為了減小仿真計算的規模,提高計算速度,根據冷卻器自身具備對稱的特性,選取了1 個單位長度進行計算,如圖4 所示。

圖4 單位長度冷卻器模型

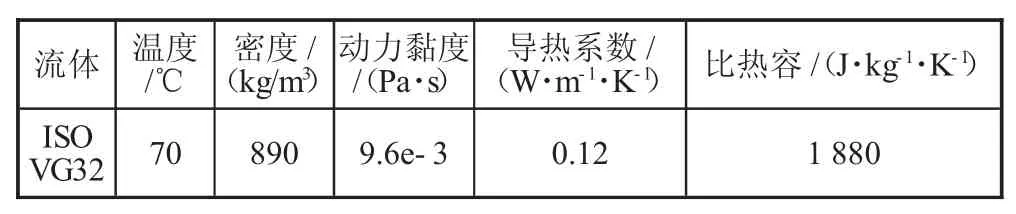

翅片管和繞簧管的尺寸參數如表1、表2 所示。選取ISO VG32 的冷卻油,其特性如表3 所示。將冷卻器模型分別導入ICEPAK,進行網格劃分,得到翅片管和繞簧管的網格數目分別為764460 和2578630,如圖5 所示。

表1 翅片管尺寸參數

表2 繞簧管尺寸參數

表3 ISO VG32 冷卻油特性

圖5 不同冷卻器網格模型

對冷卻器模型添加邊界條件,如圖6 所示。徑向兩面設置為絕熱面,另外兩個面一個設置為速度入口,另一個為開口邊界;軸向兩面為對稱邊界;基管外部溫度設置為70 ℃,內部溫度為33 ℃。

圖6 不同冷卻器邊界條件

2 仿真計算結果與分析

2.1 速度分布

由于速度分布在不同流速時,其趨勢相似。因此,只取速度為0.1 m/s 的速度分布圖即可,如圖7 所示。從圖7 中可知,不論是翅片管還是繞簧管,其固體區域流速均為0 m/s;而在表面積小的區域,其流速變高,與理論相符合,結果可靠;對比兩種冷卻器,在進油流速相同的情況下,繞簧管中速度高的區域比翅片管的多。

圖7 速度分布圖

2.2 入口壓力分布

由于入口壓力分布在不同流速時,其趨勢相似。因此,只取速度為0.1 m/s 的入口壓力分布圖,如圖8所示。從圖8 中可知,在進油流速相同的情況下,翅片管的入口壓力分布比繞簧管的更加平均,其極值更小,能夠承受的壓力也就更小。

圖8 入口壓力分布圖

2.3 出口溫度分布

由于出口溫度分布在不同流速時,其趨勢相似。因此,只取速度為0.1 m/s 的出口溫度分布圖,如圖9 所示。從圖9 中可知,在進油流速相同的情況下,繞簧管的出口溫度中的低溫區域比翅片管的低溫區域更多。

圖9 出口溫度分布圖

2.4 壓降

圖10 為翅片管和繞簧管在0.01~0.15 m/s 流速范圍內,壓降與進油速度的曲線。

圖10 不同冷卻器的壓降曲線圖

從圖10 中可知,在進油流速相同的情況下,繞簧管的壓降比翅片管要高40%~70%;并且隨著進油速度的增加,其差值也會明顯增加。

2.5 傳熱能力

圖11 為翅片管和繞簧管在0.01~0.15 m/s 流速范圍內,傳熱能力(單位長度冷卻器在單位溫差傳遞的功率)與進油速度的曲線。從圖11 中可知,在進油流速相同的情況下,繞簧管的傳熱能力要遠高于翅片管;并且隨著進油速度的增加,其差值也會明顯增加。

圖11 不同冷卻器的傳熱能力曲線圖

2.6 進油速度接近靜止時的傳熱能力

由于冷卻器的工況存在進油速度接近靜止的情況(0.001 m/s),因此對不同冷卻器進行了該工況下的傳熱能力對比,其結果如表4 所示。從表4 中可知,在進油速度接近靜止時,繞簧管的傳熱能力比翅片管高20%。

表4 油速為0.001 m/s 時的傳熱能力對比

3 結論

1)在進油流速相同的情況下,繞簧管冷卻器的性能要高于翅片管的性能。

2)無論是繞簧管冷卻器或者翅片管冷卻器,其傳熱效率均與進油速度成正比,并且繞簧管冷卻器的傳熱效率隨進油速度的增加,其增加速率遠高于翅片式冷卻器。

3)無論是在有體積限制要求的工況,還是在有壓力限制要求的工況,或是需要能夠提供較大入口壓力的工況,繞簧管冷卻器的性能均優于翅片管冷卻器,因此應優先選用繞簧管冷卻器。