活性胺對直接空冷機組停運期間的腐蝕控制效果

宋 飛,楊 俊,鄧宇強

(1.西安熱工研究院有限公司,西安 710054;2.華電電力科學研究院有限公司,杭州 310030)

大型火電機組水汽系統的腐蝕主要為運行中水質異常引起的腐蝕和機組停運期間保護不當發生的腐蝕[1]。隨著精處理設備及在線化學儀表的投運,機組水汽系統的水質可得到及時有效的控制,運行過程中水汽系統的腐蝕逐漸減小。機組停運過程中或停運期間發生的腐蝕已成為機組水汽系統的主要腐蝕。目前,火電機組的停運保護方式主要是“氨水堿化烘干法”,即在機組停機前,增大給水中氨水含量,提高系統pH至9.6~10.5,熱爐放水,余熱烘干,以達到機組水汽系統停用期間腐蝕控制的目的。對于濕冷機組,該方法可有效抑制機組停運期間水汽系統的腐蝕,但對于直接空冷機組,其防護效果不佳,這主要是因為氨水在汽液兩相中的含量差異較大,50 ℃時NH3的汽液體積比約為19.05[2],所以空冷島內初凝水pH較低,液相具有很強的腐蝕性[3-4]。筆者采用一種汽液體積比接近1的活性胺堿化劑,以提高空冷島內部汽、液兩相的pH,以期為提高設備在空冷島停運期間的耐蝕性提供技術支持[5]。

1 試 驗

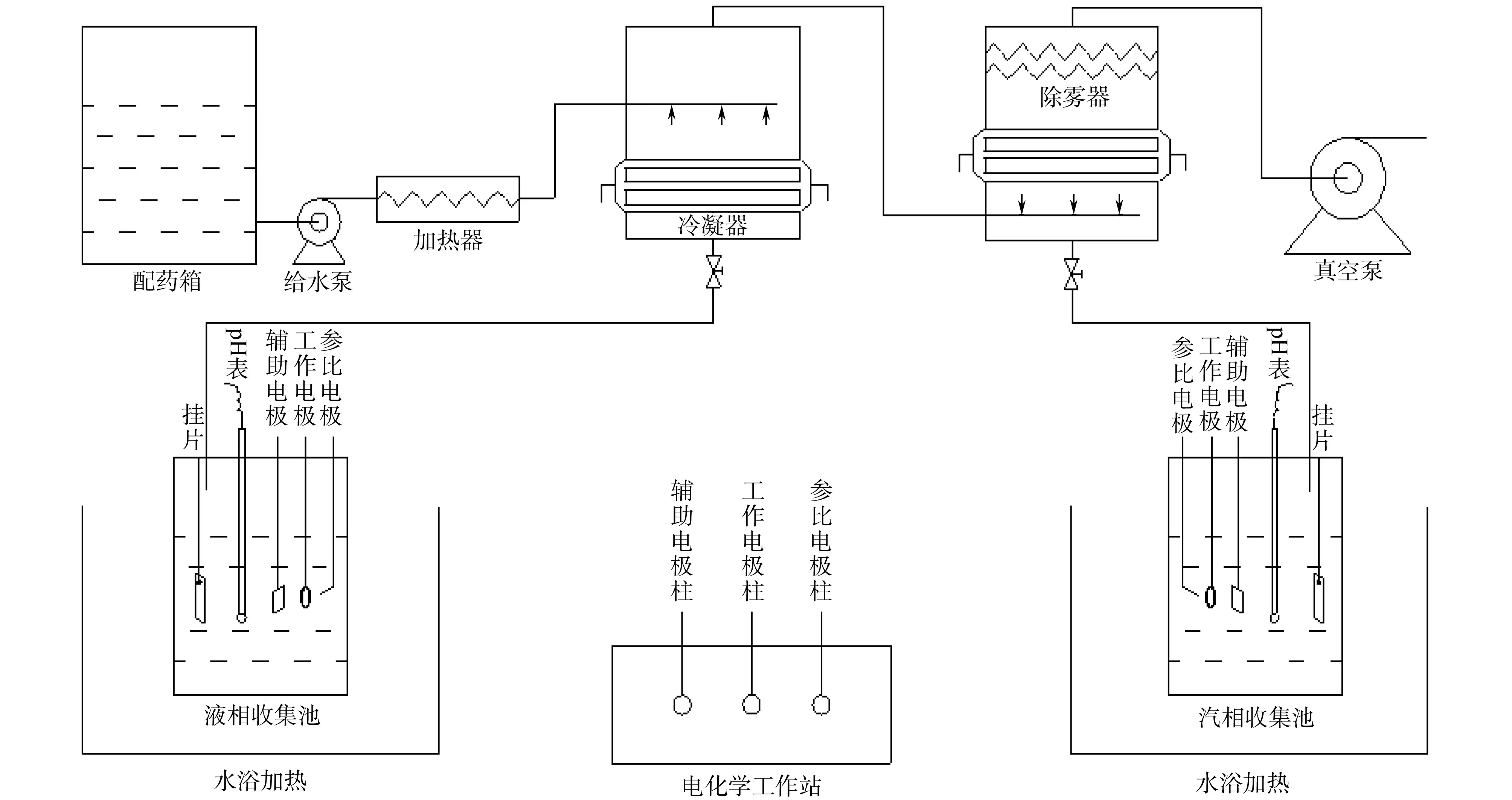

分別配制pH為9.80的氨水和活性胺堿化劑溶液,采用圖1所示試驗裝置,由給水泵送至加熱器(55℃)經霧化噴淋后,模擬空冷機組空冷島進行液相、汽相分離并收集,作為電化學試驗測試液。

圖1 試驗裝置示意Fig.1 Schematic of experimental device

電化學試驗采用尺寸為10 mm×10 mm的20號鍋爐鋼,高溫密封膠封裝后工作電極。采用砂紙逐級打磨試樣表面,并用無水乙醇除油、除鹽水沖洗、吹干后備用。10 mm×10 mm的鉑片作為參比電極,5 mm×5 mm鉑電極作為輔助電極。將三電極置于測試液中,水浴恒溫55 ℃。采用PARSTAT 2273電化學工作站進行極化曲線與電化學阻抗譜測量。其中,阻抗譜測試頻率為50 mHz~100 kHz,交流激勵信號幅值5 mV,采用ZsimpWin軟件對阻抗譜進行電路擬合,極化曲線掃描速率為1 mV/s。

腐蝕浸泡試驗采用尺寸為5 mm×100 mm的20號鍋爐鋼,將其拋光后浸泡于測試液(55 ℃)中,4 h后將試片提升至測試液液面上部,室溫放置72 h后取出置于干燥器內。采用DIMENSION ICON原子力顯微鏡(AFM)觀察其表面形貌。

2 結果與討論

2.1 極化曲線

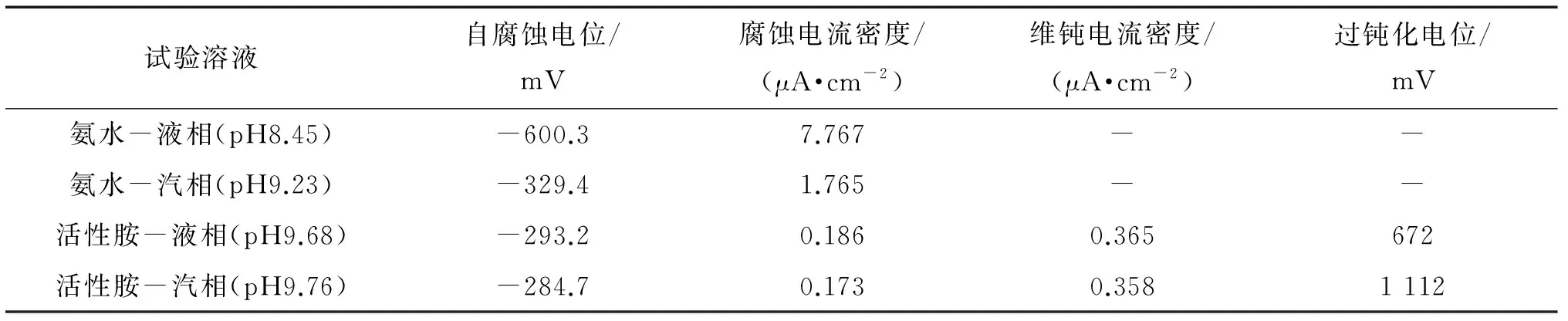

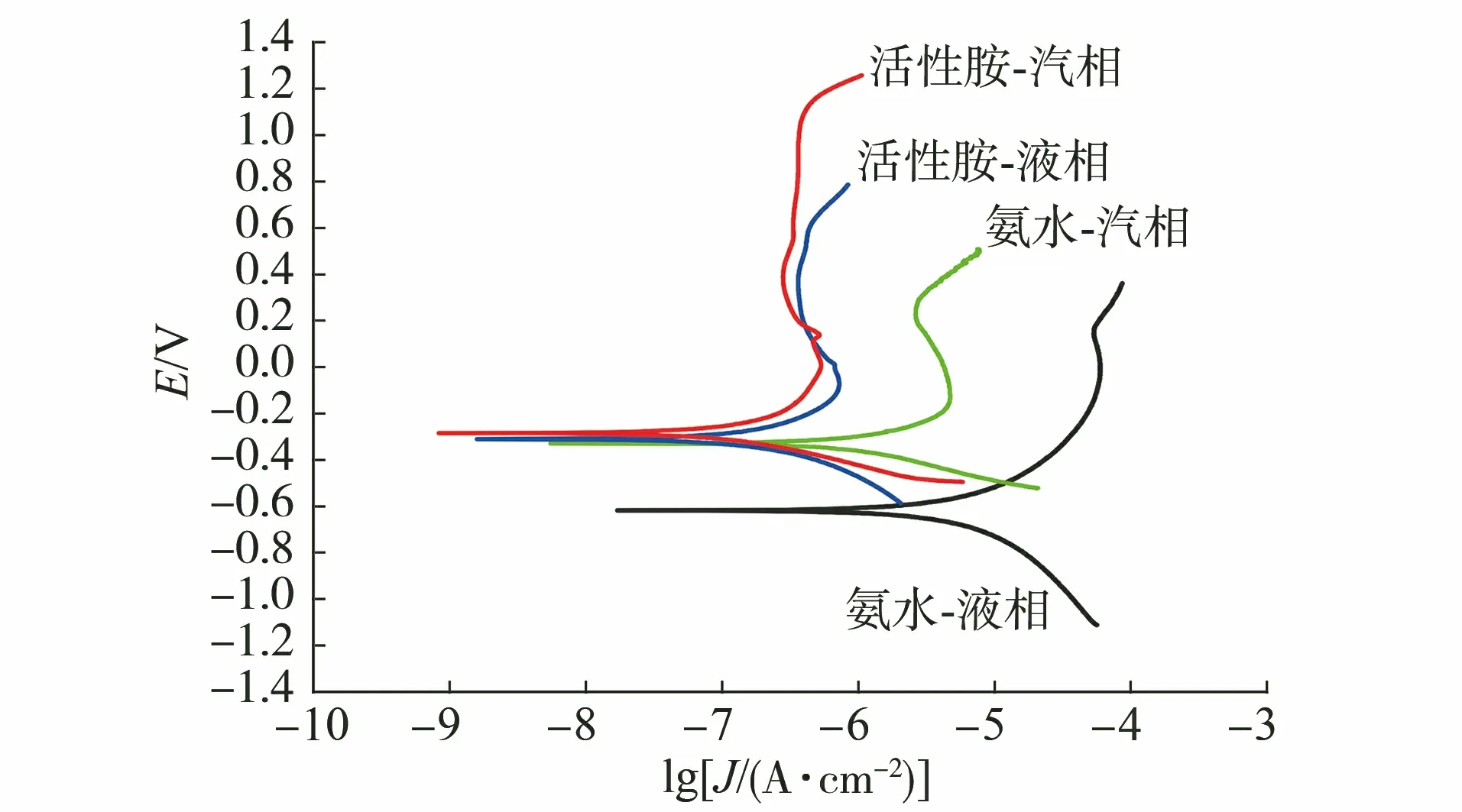

由圖2和表1可見:氨水作為堿化劑時,氨在液相、汽相中的含量差異明顯,主要表現為汽相pH遠高于液相,且由于氨的揮發性,隨著真空泵抽氣外逸,汽相、液相pH均偏低。采用活性胺作為堿化劑,汽相、液相pH基本相當,且活性胺的揮發性相對較小,汽相、液相均可維持較高pH。

表1 極化曲線擬合結果

圖2 試樣在不同試驗溶液中的極化曲線Fig.2 Polarization curves of samples in different test solutions

氨水作為堿化劑,試樣在液相、汽相中的極化曲線均無明顯鈍化區,且其在液相中的自腐蝕電位(Ecorr)更負、腐蝕電流密度(Jcorr)更大,存在明顯的腐蝕傾向。活性胺作為堿化劑,試樣在液相、汽相中的極化曲線均表現出鈍化區間,尤其在汽相中,試樣的鈍化區更為寬泛。試樣在液相、汽相中的自腐蝕電位、腐蝕電流密度均相當,且腐蝕電流密度均較小,即在活性胺作為堿化劑的試驗環境中,試樣表面可以形成對腐蝕有抑制作用的鈍化膜。

2.2 電化學阻抗譜

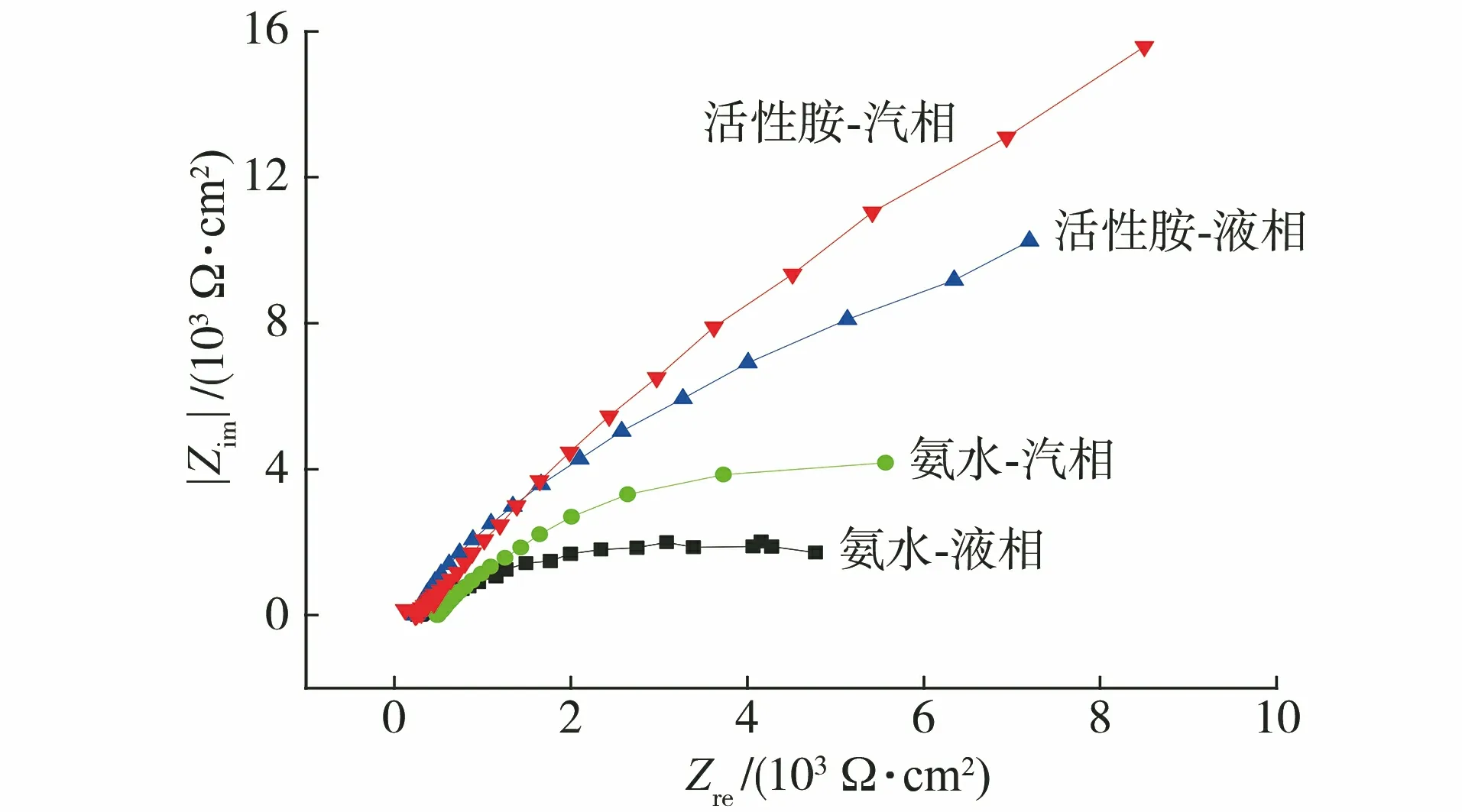

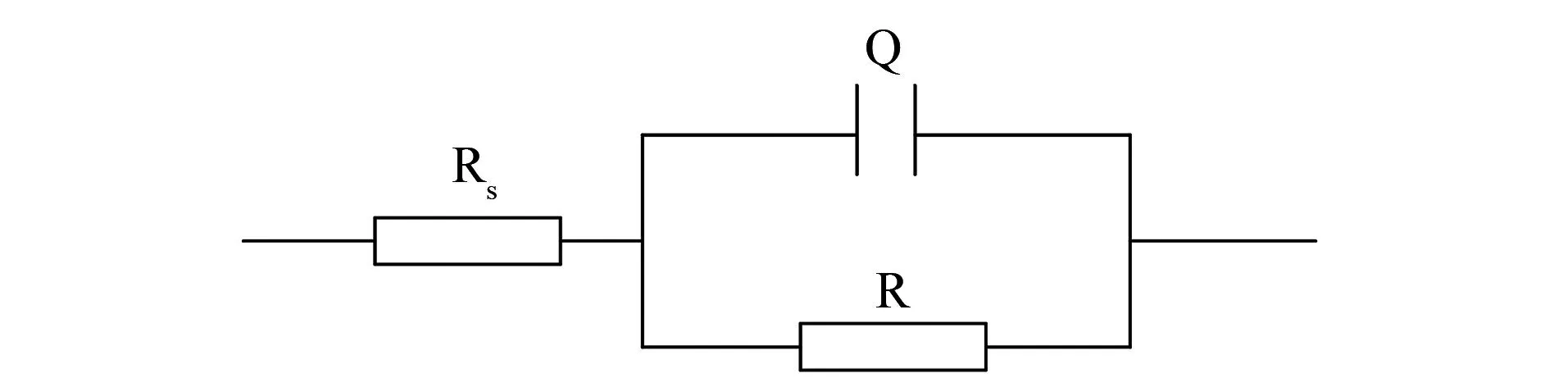

圖3為20號鍋爐鋼在不同測試液中的電化學阻抗譜圖。圖4為電化學阻抗譜等效電路擬合圖,其中Rs、R、Q分別表示溶液電阻、電荷轉移電阻(膜電阻)、常相位角元件。表2為電化學阻抗譜的相關電化學參數擬合結果。

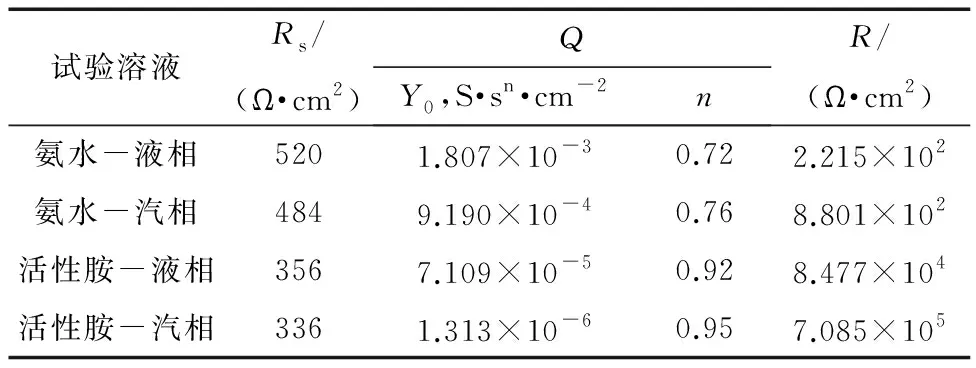

表2 電化學阻抗譜的擬合結果

圖3 試樣在不同試驗溶液中的電化學阻抗譜Fig.3 EIS of samples in different test solutions

圖4 電化學阻抗譜的等效電路圖Fig.4 Equivalent circuit diagram of EIS

由圖3和表2可知,當氨水作為堿化劑時,試樣在液相、汽相中金屬膜電阻(R)均較小。尤其是在液相中,金屬膜電阻小于溶液電阻(Rs),說明溶液/金屬膜的擴散過程受到控制,即金屬在堿性環境中具有一定的耐蝕性,該耐蝕性主要來源于堿性環境本身,而脫離該堿性環境后,對金屬基體不具有保護作用。而當活性胺作為堿化劑時,金屬膜電阻遠大于溶液電阻,說明金屬膜/基體的傳質過程受到抑制,即金屬表面形成了一層鈍化膜,且膜電容(用常相角元件Q表示)Y0小,n值接近1,說明該鈍化膜均勻且致密。因此,即使脫離了堿性環境,試樣仍具有較好的耐蝕性。

2.3 宏觀形貌及AFM分析結果

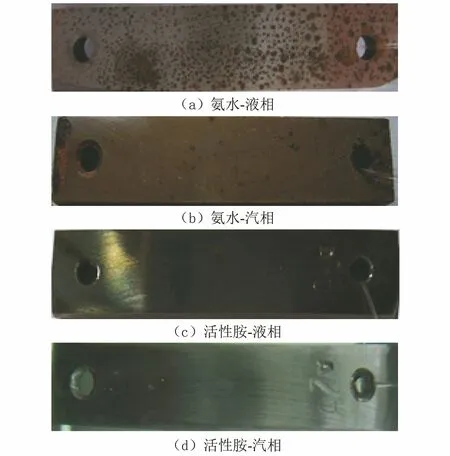

由圖5可見:采用氨水作為堿化劑,試樣在液相、汽相中腐蝕后,表面均出現氧腐蝕,汽相中試片的腐蝕程度相對較小。采用活性胺作為堿化劑,試樣在液相、汽相中腐蝕后,表面較光滑,表面形成了較致密的鈍化膜。

圖5 試樣在不同試驗環境中腐蝕后的表面宏觀形貌Fig.5 Macro morphology on the surface of the sample after corrosion in different experimental environments: (a) ammonia-liquid phase; (b) ammonia-vapor phase;(c) active amine-liquid phase, (d) active amine-vapor phase

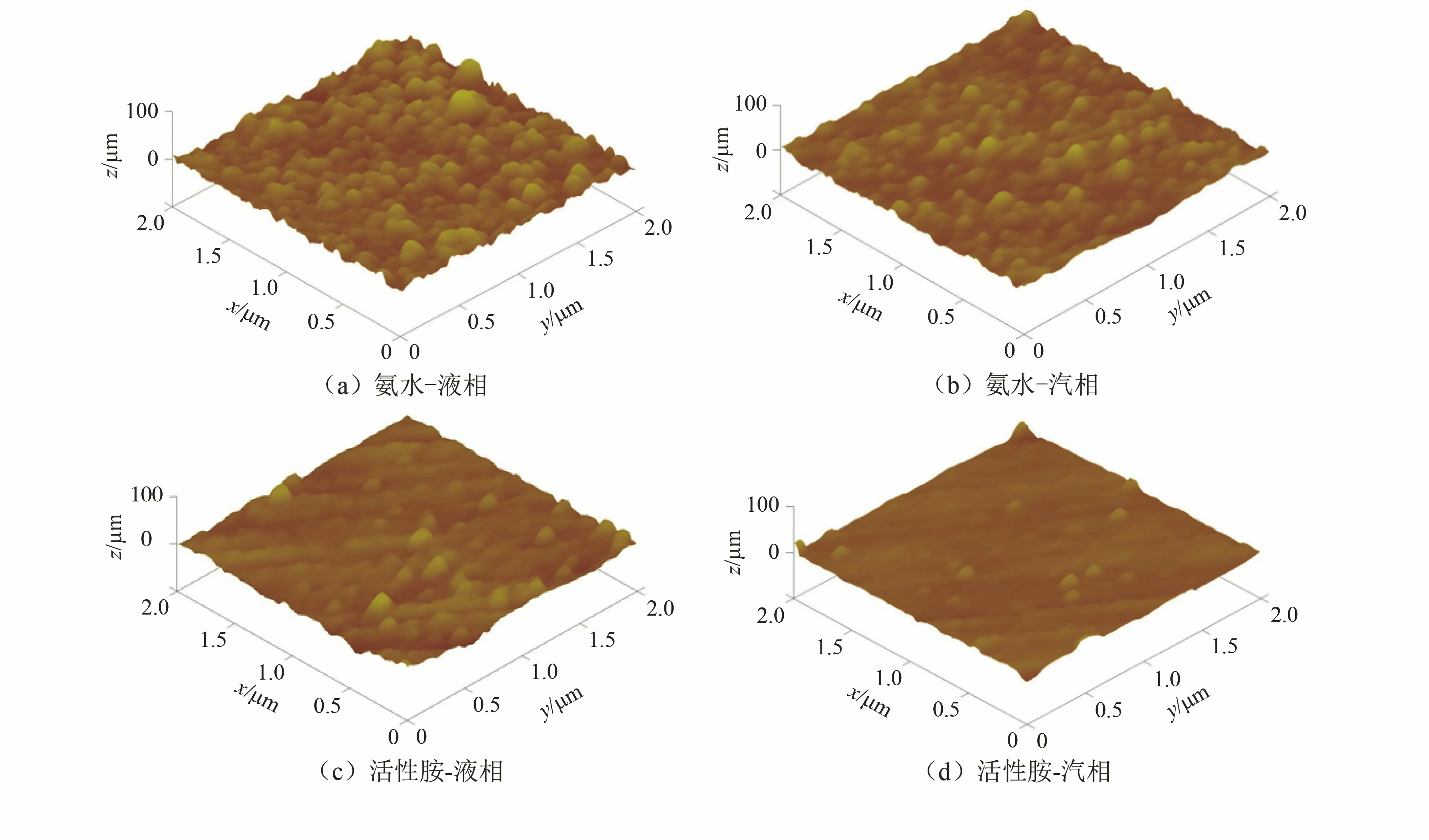

由圖6可見:采用氨水作為堿化劑,試樣在液相、汽相中腐蝕后,表面均存在大量凸起,主要原因為試樣表面未形成致密的鈍化膜,產生了腐蝕產物。在氨水溶液中,試樣表面會形成Fe3O4膜層,該膜層較疏松,在流動的水中易脫落。

圖6 試樣在不同試驗環境中腐蝕后的表面AFM分析結果Fig.6 Surface AFM analysis results of samples after corrosion in different test environments:(a) ammonia-liquid phase;(b) ammonia-vapor phase; (c) amine-liquid phase and (d) amine-vapor phase

采用活性胺作為堿化劑,試樣在液相、汽相中腐蝕后,表面相對平整光滑,腐蝕產物較少。尤其是汽相中腐蝕后,表面鈍化膜致密均一,基本無腐蝕產物。在活性胺溶液中,活性胺分子中含有的活性基團與金屬鐵基體會發生鍵合作用,金屬表面可形成一層穩定、致密的γ-FeOOH鈍化膜[6],抑制金屬基體中Fe2+的溶出。

3 活性胺的工業應用效果

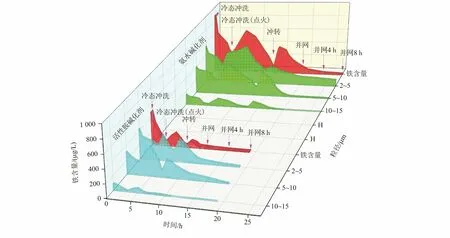

某600 MW亞臨界直接空冷發電機組,兩次停機分別采用氨水、活性胺作為堿化劑,并采用“堿化烘干法”進行停機保養。停機保護效果可通過機組再次啟動時,水汽系統中鐵含量[7]及腐蝕產物粒徑分布進行表征,這兩者具有一定的相關性[8]。再次啟機時,分別對啟機過程中,冷、熱態沖洗階段爐水,以及沖轉、并網、并網4 h及并網 8 h階段凝結水中鐵含量及粒徑分布進行統計分析,見圖7。

圖7 機組啟動過程中各階段水汽系統鐵含量及粒徑分布Fig.7 Iron content and particle size distribution of water vapor system in each stage during unit start-up

由圖7可知,采用活性胺、氨水作為堿化劑進行堿化烘干法停機保養,再次啟機過程中,冷、熱態沖洗階段,爐水中顆粒物粒徑主要為2~10 μm,粒徑為10~15 μm的顆粒物都相對較少;而采用活性胺作為堿化劑,爐水中鐵含量相對較小,表明機組停運期間,活性胺對低壓給水段及鍋爐本體的保護效果相對更好。

沖轉階段,凝結水中顆粒物粒徑主要為2~10 μm。采用活性胺時,凝結水中粒徑為2~5 μm的顆粒物占比較多,粒徑為10~15μm的顆粒物幾乎為零;采用氨水時,凝結水中粒徑為5~10 μm的顆粒物占比較多,且粒徑為10~15 μm的顆粒物數量較采用活性胺時的明顯增多。大粒徑顆粒物越多說明停運過程中腐蝕越嚴重。因此采用活性胺作為堿化劑的停機保養效果優于氨水。

與氨水相比,采用活性胺作為堿化劑,凝結水中鐵含量更少,這是因為活性胺作為堿化劑在空冷島汽相、液相中的含量相對均勻。沖轉階段凝結水鐵含量小,表明機組停運期間空冷島汽相、液相均未發生明顯腐蝕,且腐蝕產物少。

采用活性胺、氨水作為堿化劑停機保養時,機組啟動過程自冷態沖洗至并網8 h歷時分別為19 h和27 h。即采用活性胺作為堿化劑,機組啟動過程中,水汽系統水質可在更短時間內達到正常的運行標準,即機組停運期間水汽系統腐蝕小,防護效果好。

4 結 論

采用活性胺作為堿化劑進行停機保養,水汽系統汽相、液相均可維持高pH。汽、液兩相中試樣表面均可形成致密均一的鈍化膜,膜電阻大,且表面光滑,試樣的耐蝕性大幅提高。實際應用結果表明,采用活性胺作為堿化劑,機組停運檢修后,再次啟動過程中,水汽系統腐蝕產物少且粒徑小,機組啟動歷時短。采用活性胺作為堿化劑進行停機保養的防護效果優于氨水。