模型與數(shù)據(jù)融合驅(qū)動的物流裝備數(shù)字化系統(tǒng)工程研究

文 / 岳華

隨著國內(nèi)智能制造發(fā)展,物流裝備在數(shù)字化、智能化方面也將面臨著更大挑戰(zhàn)。目前,國內(nèi)的物流裝備已基本實現(xiàn)自動化,但依舊存在物流設(shè)備定制化程度過高的問題,無法實現(xiàn)標(biāo)準化物流裝備產(chǎn)品的生產(chǎn)和安裝使用,導(dǎo)致試錯成本過高,對項目前期的需求調(diào)研和項目實施方的依賴性較大。面對激烈的市場競爭,以及不斷變化的市場需求,物流裝備需要與數(shù)字技術(shù)進行融合,利用數(shù)據(jù)與模型驅(qū)動物流裝備的數(shù)字化系統(tǒng)工程的建設(shè),通過完成物流裝備數(shù)字化,實現(xiàn)物流裝備在整個物流行業(yè)內(nèi)的生態(tài)圈,實現(xiàn)各物流裝備的無縫銜接,縮短項目現(xiàn)場的設(shè)備安調(diào)周期,提高項目交付能力。

一、面臨的問題

物流裝備的系統(tǒng)工程設(shè)計是一項包含多學(xué)科、多專業(yè)較為負責(zé)的系統(tǒng)工程,對技術(shù)難度、研發(fā)投入都有著較高要求,同時還需考慮數(shù)據(jù)安全性、研發(fā)環(huán)境、企業(yè)內(nèi)部各業(yè)務(wù)之間的協(xié)同問題。智能化和數(shù)字化是物流行業(yè)發(fā)展的必經(jīng)之路,在這個數(shù)字化轉(zhuǎn)型的關(guān)鍵時刻,明確物流裝備的數(shù)字化系統(tǒng)工程設(shè)計需求,就需要對現(xiàn)狀進行分析。當(dāng)前的物流裝備行業(yè)存在以下問題:

企業(yè)內(nèi)部無法實現(xiàn)在設(shè)計過程中保障設(shè)計信息的完整性、一致性,缺乏較好的分析平臺和分析手段,無法對當(dāng)前數(shù)據(jù)信息之間的關(guān)系進行評估和確認。對文檔的信息過于依賴,但是文檔中的信息和數(shù)據(jù)又存在可利用價值不高的情況,出現(xiàn)數(shù)據(jù)的分析不徹底,導(dǎo)致設(shè)計環(huán)節(jié)容易出現(xiàn)問題,影響到整個物流裝備產(chǎn)品的設(shè)計、開發(fā)、制造等過程,產(chǎn)品的質(zhì)量和生產(chǎn)效率就容易出現(xiàn)過于依賴于人工經(jīng)驗進行判斷。再加上各專業(yè)、各業(yè)務(wù)之間的信息壁壘、部門墻等問題,對設(shè)計人員的綜合能力要求過高,從而造成理解上的偏差,最終表現(xiàn)形式為設(shè)計需求和最終的產(chǎn)品交付存在較大的差異。

物流裝備實際是一個集成框架產(chǎn)品,應(yīng)用場景和使用范圍也會根據(jù)需求的不同,同一類型的不同產(chǎn)品有著不小的設(shè)計差異。各個獨立的物流裝備之間需要系統(tǒng)、硬件、基礎(chǔ)設(shè)備、通訊協(xié)議等元素的相互作用才能發(fā)揮出實際的能力,但是僅通過圖紙、文檔來進行展示,基本無法實現(xiàn)設(shè)備之間的實際運行情況。這導(dǎo)致整個物流倉儲項目中涉及的各功能物流裝備之間的相互協(xié)同、動作響應(yīng)就比較復(fù)雜,從而導(dǎo)致各物流裝備在項目現(xiàn)場運行時,前期調(diào)試時間過長,僅能保證設(shè)備進點前,各系統(tǒng)間的相互調(diào)用,無法保證設(shè)備間的協(xié)同能力滿足條件,進一步導(dǎo)致項目交付時間無法控制,為企業(yè)帶來成本增加的風(fēng)險。

物流裝備的系統(tǒng)工程存在多需求、高要求的情況。對產(chǎn)品的設(shè)計的流程容易出現(xiàn)前期溝通不到位的問題,在后續(xù)設(shè)計中反復(fù)變更需求,影響設(shè)計交付節(jié)點,基本是通過利用設(shè)計文檔或者圖紙進行建模,無法從一個整體性、全局性的視角去對產(chǎn)品的全生命周期進行把控,無法了解當(dāng)前哪個地方存在問題,使需求和設(shè)計相互接近,只能在產(chǎn)品設(shè)計完成交付時或者產(chǎn)品實物交付時才能發(fā)現(xiàn)問題,為企業(yè)帶來不小的損失。

物流裝備的設(shè)計、采購、生產(chǎn)、制造等階段涉及多部門協(xié)同,在這個過程之中,各部門之間存在著較多的動態(tài)的內(nèi)部、外部接口,接口的存在也就意味著在物流裝備實物出現(xiàn)問題時,就會出現(xiàn)推諉責(zé)任、激化矛盾、風(fēng)險失控等問題,最終還是會影響物流設(shè)備的項目現(xiàn)場進點時間。

二、MBSE 的應(yīng)用現(xiàn)狀

MBSE(基于模型的系統(tǒng)工程)是現(xiàn)代系統(tǒng)工程的最新發(fā)展結(jié)果,近些年也已成為國內(nèi)系統(tǒng)工程的研究重點,航天、航空、電子、物流等行業(yè)都在挖掘其適應(yīng)自身應(yīng)用場景的價值,也采購了相關(guān)的軟件工具,對該理念和思想進行應(yīng)用實踐。

早在21世紀初,國際系統(tǒng)工程協(xié)會(INCOSE)就提出“基于模型的系統(tǒng)工程(MBSE)”的設(shè)計概念,MBSE的核心在于通過結(jié)構(gòu)化的系統(tǒng)模型對設(shè)計給予支持,并將此概念貫徹到系統(tǒng)的整個生命周期中,MBSE利用模型規(guī)范和標(biāo)準化系統(tǒng)工程的同時,對信息的獲取、分析、共享和管理與系統(tǒng)相關(guān)信息的能力進一步加強。

MBSE的概念能夠有效增強項目中各節(jié)點的溝通能力,利用MBSE的系統(tǒng)模型進行表達,能夠能加準確地從系統(tǒng)的需求、設(shè)計、功能、標(biāo)準各個方面進行統(tǒng)一定義,相較于原先的設(shè)計需求文檔、分析文檔等資料來說,有利于讓設(shè)計人員對系統(tǒng)本身的各個組成部分有統(tǒng)一的理解,有效降低設(shè)計環(huán)節(jié)對設(shè)計人員的依賴性,提升產(chǎn)品設(shè)計的穩(wěn)定性,也利于系統(tǒng)內(nèi)部的數(shù)據(jù)采集和數(shù)據(jù)標(biāo)準化工作的開展。

MBSE可以從不同的角度對系統(tǒng)模型進行檢驗,并且能夠提高對復(fù)雜系統(tǒng)的管理能力。系統(tǒng)模型由產(chǎn)品的需求、功能、設(shè)計、分析、標(biāo)準、驗證等多個環(huán)節(jié)構(gòu)成系統(tǒng)的全生命周期,能夠呈現(xiàn)出全面完整的系統(tǒng)可追溯性信息,進一步實現(xiàn)體系化的設(shè)計分析,降低因需求變更導(dǎo)致設(shè)計發(fā)生變更引起的不確定風(fēng)險,實現(xiàn)降本增效、縮減設(shè)計周期的效果。

通過提高信息的標(biāo)準化程度,增強設(shè)計分析過程中的信息獲取方式,系統(tǒng)設(shè)計是通過已經(jīng)確定的需求按照設(shè)計要求,拆解到各個環(huán)節(jié)當(dāng)中,設(shè)計過程中就涉及各專業(yè)之間的信息傳遞和處理。可以利用概念的信息標(biāo)準化這一特性,提高設(shè)計需求信息、設(shè)計數(shù)據(jù)信息的獲取和處理效率。

利用模型驅(qū)動的方式,將實際的設(shè)計進行抽象化處理,并逐步固化下來,提高相關(guān)知識的儲備和信息管理能力。此時數(shù)據(jù)的獲取和利用則顯得尤為重要,系統(tǒng)將不斷累積起來的設(shè)計經(jīng)驗、項目實施情況、客戶反饋中的信息和數(shù)據(jù)進行整理沉淀。在后續(xù)的設(shè)計過程當(dāng)中將固化下來的可借鑒性的歷史經(jīng)驗對設(shè)計方案進行優(yōu)化,有效規(guī)避歷史風(fēng)險項,從而真正做到提高設(shè)計效率,從原有的產(chǎn)品模型設(shè)計,提升為針對產(chǎn)品設(shè)計這一環(huán)節(jié)的業(yè)務(wù)建模,最大程度地發(fā)揮出信息、數(shù)據(jù)的復(fù)用價值。

三、未來設(shè)計模式展望

1.MBSE 的實踐流程

MBSE的概念可用于從需求、設(shè)計、研發(fā)、測試、運行到報廢的系統(tǒng)全生命周期當(dāng)中,將系統(tǒng)的數(shù)據(jù)通過模型進行串接,能夠達到有效識別和規(guī)避重大的風(fēng)險問題,有效降低產(chǎn)品風(fēng)險。

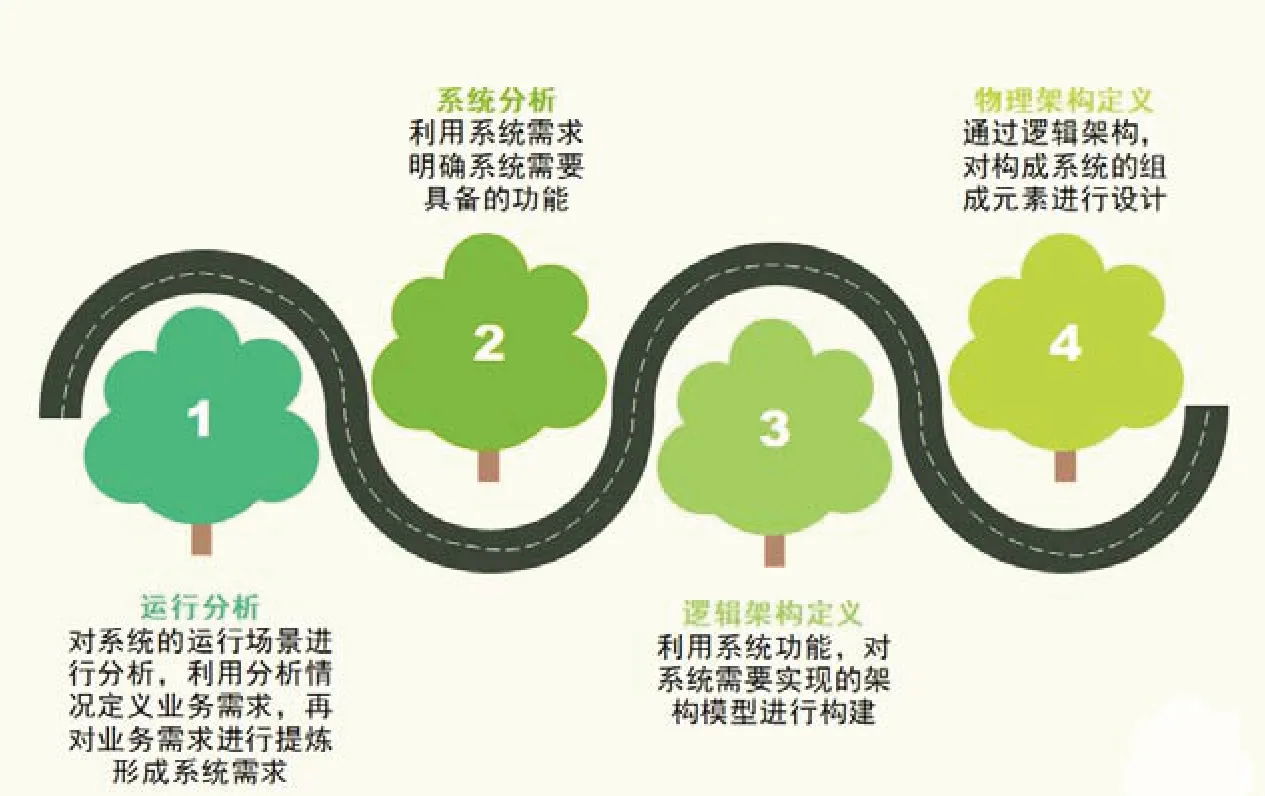

系統(tǒng)模型分析過程如圖1所示,需要對整個設(shè)計過程中的運行場景、系統(tǒng)功能、邏輯架構(gòu)、物理架構(gòu)等逐步進行分析,各環(huán)節(jié)之間為相互依賴,需要通過不斷迭代、優(yōu)化、升級,才能保證整個設(shè)計過程的流暢,從而保障系統(tǒng)信息鏈的完成性。

圖1 系統(tǒng)模型分析過程圖

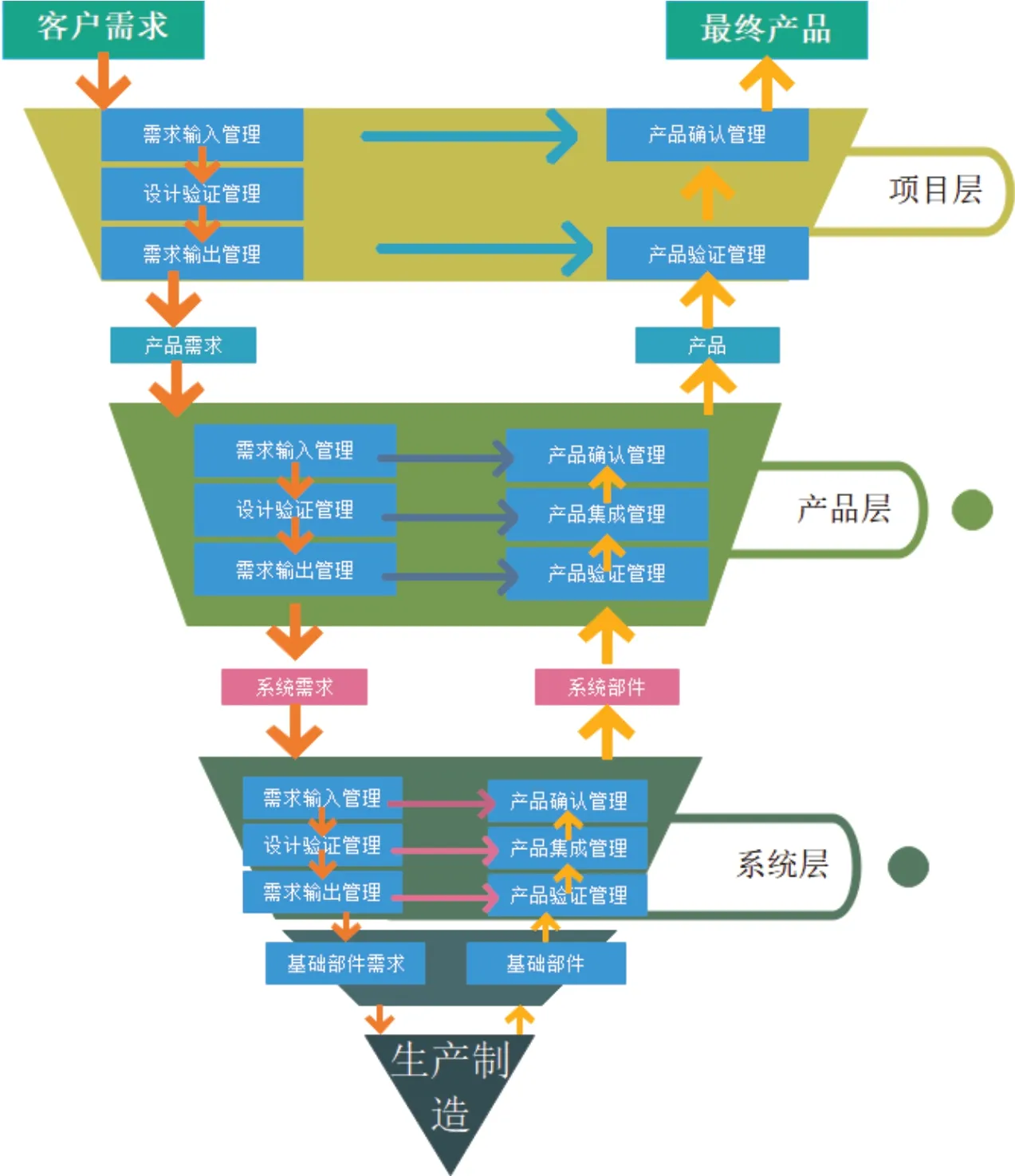

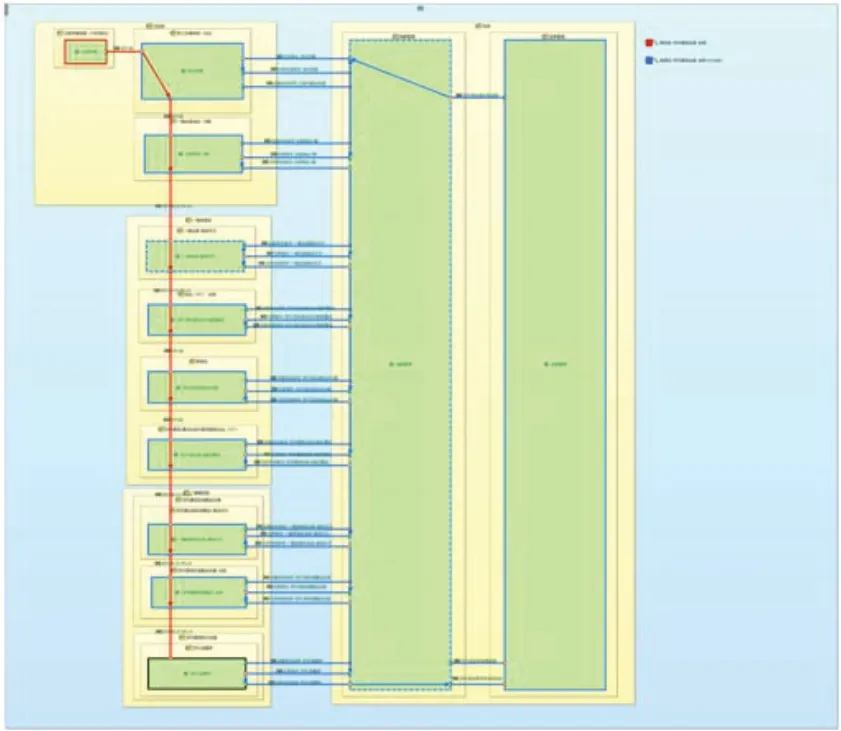

物流裝備數(shù)字化系統(tǒng)工程的實施,需要在MBSE的核心理論基礎(chǔ)之上,結(jié)合物流裝備體系的實際情況,構(gòu)建適合自己的開發(fā)總體需求開發(fā)流程。物流裝備的數(shù)字化系統(tǒng)工作流程,應(yīng)從需求切入,開展設(shè)計、仿真、驗證等活動,輸出物則是滿足于客戶需求的智能物流裝備產(chǎn)品。需求管理的過程則是將原本復(fù)雜的需求進行簡化,實現(xiàn)可層層追溯的目的,將產(chǎn)品中的需求、研發(fā)、設(shè)計、驗證等工作按照項目層、產(chǎn)品層、系統(tǒng)層來進行拆分管理。其中每一層的管理過程相似,再通過不斷循環(huán)、迭代和驗證不斷地對產(chǎn)品進行優(yōu)化調(diào)整,總體需求開發(fā)流程如圖2所示。

圖2 數(shù)字化系統(tǒng)工程總體需求開發(fā)流程圖

本文以用于物流裝備數(shù)字化系統(tǒng)工程試點項目的煙草配方庫項目為例,通過對工程項目進行產(chǎn)品化分析,總結(jié)項目中的共性因素,將組織資產(chǎn)進行沉淀,有效起到減少重復(fù)勞動的目的。利用試點項目分析現(xiàn)有的立庫系統(tǒng)架構(gòu),對設(shè)計思路、設(shè)計流程進行分析梳理,嚴格按照系統(tǒng)工程的分析過程,從需求為源頭,開展相關(guān)的設(shè)計、研發(fā)、驗證等工作,從而有效減少工程項目后期出現(xiàn)的迭代返工現(xiàn)象,實現(xiàn)縮減項目交付周期的目的。

2.運行分析建模

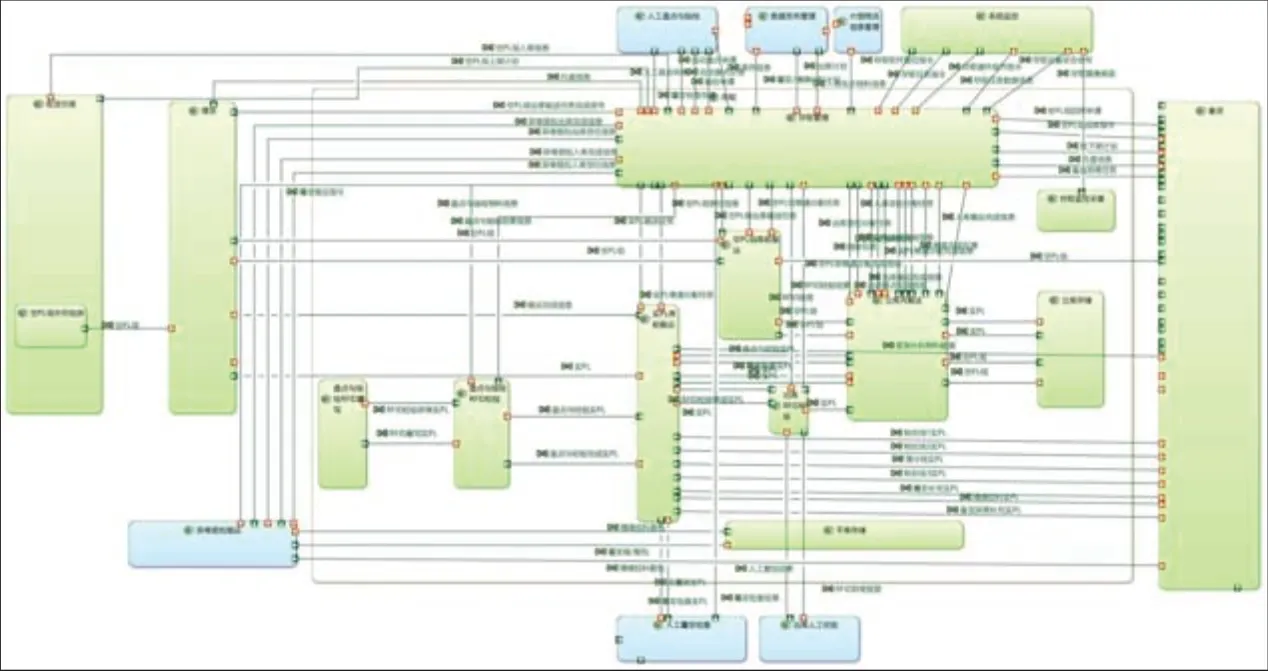

通過建模,利用配方庫中現(xiàn)有的配方庫物料流、原料信息流、配方庫信息流、緊急補料信息流等信息流,將各業(yè)務(wù)模塊進行關(guān)聯(lián),將配方庫的業(yè)務(wù)流轉(zhuǎn)過程進行梳理,形成直觀的運行分析建模,幫助設(shè)計師對整個煙廠整體業(yè)務(wù)流程進行充分理解,也能夠進一步明確客戶需求,提高溝通業(yè)務(wù)需求的溝通效率。如圖3所示。

圖3 配方庫運行分析建模

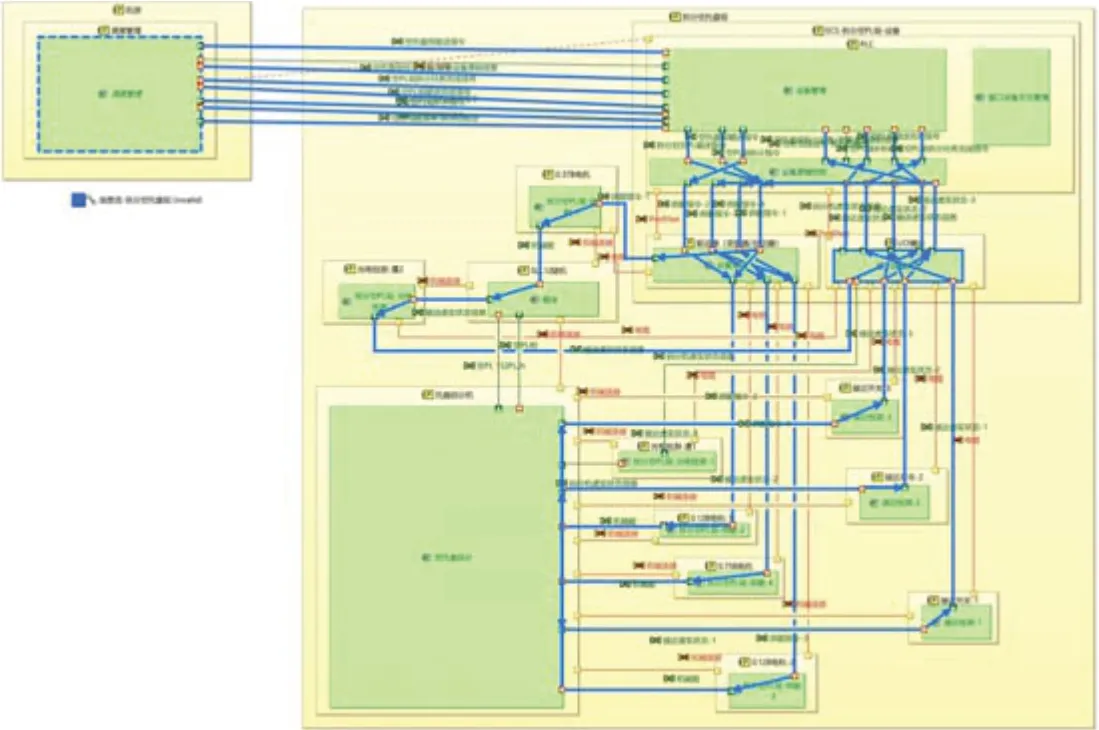

3.系統(tǒng)分析建模

經(jīng)過配方庫的總體設(shè)計需求進行確認后,為滿足客戶對配方庫的使用需求,從各應(yīng)用系統(tǒng)層面,按照系統(tǒng)功能針對業(yè)務(wù)需求,進行系統(tǒng)分析建模。利用系統(tǒng)建模對內(nèi)部功能以及功能之間的物料流和信息流進行重定義。如圖4所示。

圖4 配方庫系統(tǒng)分析建模

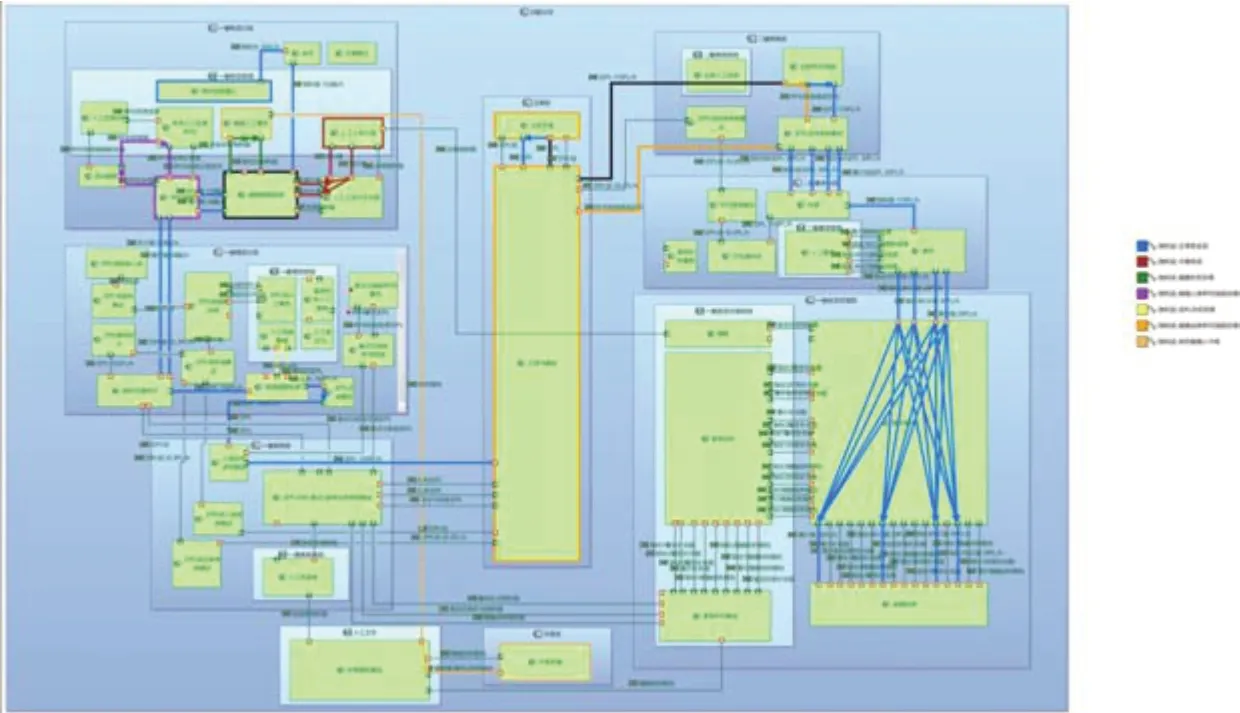

4.邏輯架構(gòu)設(shè)計建模

通過系統(tǒng)層面的建模分析后,已經(jīng)明確了配方庫所需的各系統(tǒng)功能模塊,此時按照功能屬性,結(jié)合實際配方庫的物理區(qū)域,對各功能分布區(qū)域進行劃分,將功能模塊按照業(yè)務(wù)屬性對應(yīng)到收貨區(qū)、理貨區(qū)、立庫區(qū)、庫前區(qū)、交接區(qū)等功能分布區(qū)域。邏輯架構(gòu)設(shè)計建模核心是確定各功能分區(qū)的分工,以及各功能之間流轉(zhuǎn)的物料流和信息流為依據(jù),進一步明確數(shù)據(jù)標(biāo)準,不斷提升項目運行過程中所產(chǎn)生的業(yè)務(wù)數(shù)據(jù)、管理數(shù)據(jù)的利用價值。如圖5所示。

圖5 邏輯構(gòu)架設(shè)計建模

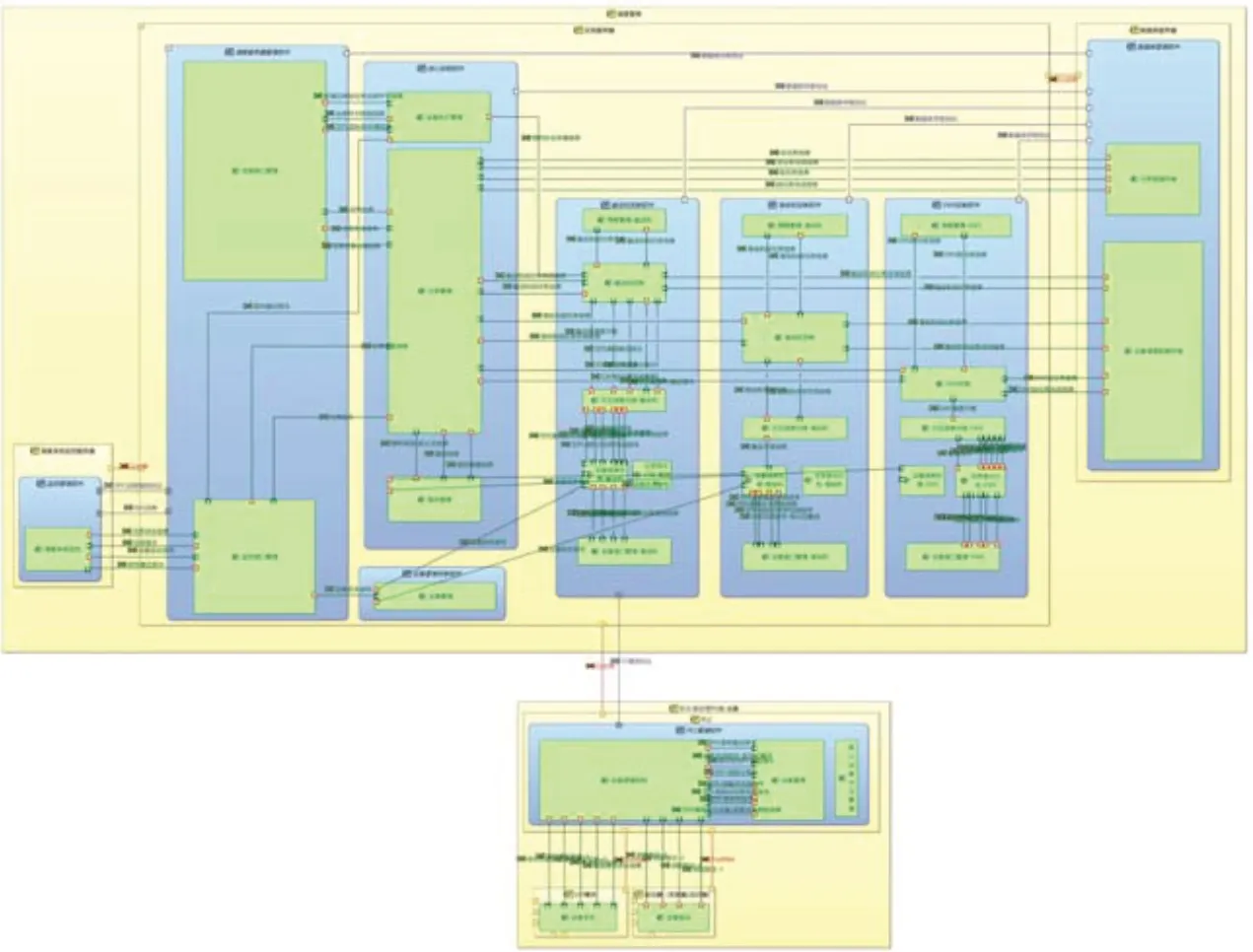

5.物理架構(gòu)設(shè)計建模

通過之前三個層次的逐步建模后,已經(jīng)對整個配方的從數(shù)據(jù)流轉(zhuǎn)、系統(tǒng)集成、功能邏輯等方面進行了確認,物理架構(gòu)的設(shè)計建模,需要將對配方庫的物理組成結(jié)構(gòu)進行確認,對功能模組進行定義,將具體的功能部署到功能硬件上,實現(xiàn)對最小采購單元賦予業(yè)務(wù)功能,進而明確其中的數(shù)據(jù)流和信息流的流轉(zhuǎn)情況,成功拉通各設(shè)備之間的物料流和信息流。如圖6~8所示。

圖6 物料架構(gòu)設(shè)計建模(1)

圖7 物料架構(gòu)設(shè)計建模(2)

圖8 物料架構(gòu)設(shè)計建模(3)

最終通過四個設(shè)計建模階段構(gòu)成配方庫的整個建模過程,MBSE的核心方法貫徹其中,利用MBSE技術(shù)為手段,實現(xiàn)對項目需求分析、方案設(shè)計與內(nèi)容的標(biāo)準化,既為今后相同項目的快速交付、更新迭代牢固基礎(chǔ),又邁出了對物流裝備數(shù)字化系統(tǒng)工程的第一步。

四、總結(jié)

利用MBSE方法,明確客戶需求,在保障項目正常運行的情況下,杜絕出現(xiàn)堵點,能夠有效提高倉庫的運行效率,提升客戶使用體驗,并且能夠縮短項目的調(diào)試周期,對物流裝備系統(tǒng)工程的需求輸入進行數(shù)字化提升。與此同時,從整體性的角度出發(fā),可避免各系統(tǒng)之間的單點信息孤立的現(xiàn)象,為項目中各業(yè)務(wù)節(jié)點之間的相互協(xié)同起到關(guān)鍵性作用,有效解決信息孤島的問題,利用數(shù)據(jù)與模型有效推進物流裝備數(shù)字化系統(tǒng)工程的實施。本次對物流裝備數(shù)字化系統(tǒng)工程的實施,還嘗試了對功能模組的標(biāo)準化定義,包含功能、設(shè)備、接口、能力等,為各專業(yè)功能模產(chǎn)品的開發(fā)規(guī)范了范圍,為企業(yè)的定義標(biāo)準化工作提供參考價值,也能夯實物流裝備系統(tǒng)工程的數(shù)字化實施基礎(chǔ)。

今后也將通過利用建立用于支撐數(shù)字化設(shè)計、制造以及交付的模型構(gòu)建的標(biāo)準化規(guī)范體系作為基礎(chǔ),通過構(gòu)建覆蓋物流裝備全生命周期的樣機和模型框架作為主線,構(gòu)建出適合于企業(yè)發(fā)展、行業(yè)需求的數(shù)字化設(shè)計平臺作為支撐,實現(xiàn)設(shè)計、建模數(shù)據(jù)來源統(tǒng)一,提高物流裝備產(chǎn)品質(zhì)量,產(chǎn)品、系統(tǒng)之間無縫銜接,縮減項目交付周期,提高項目校驗相率的企業(yè)目的,最終通過不斷的項目經(jīng)驗積累和項目業(yè)務(wù)數(shù)據(jù)采集,以及對數(shù)字技術(shù)、MBSE概念的深化應(yīng)用,構(gòu)建出物流裝備數(shù)字化系統(tǒng)工程的標(biāo)準化實施模式,助力建設(shè)物流裝備行業(yè)的協(xié)同生態(tài)圈。