一種信號機驅動模塊自動化校準裝置

摘? 要:近年來,道路交通信號控制機產品不斷地更新迭代,這對用于信號機輸出控制的驅動模塊提出了更高的要求,輸出狀態檢測也由最初的電壓電流信號有無檢測發展為電壓電流、有功功率等信號大小的檢測。目前,信號機驅動模塊對輸出信號的檢測基本采用有效值檢測,無源器件的個體差異使得輸出采樣電路形成一定的測量誤差,所以在驅動模塊出廠前都要對其進行嚴格的通道校準,開發一種既能解放人力,又能對信號機驅動模塊進行自動化測試的裝置就顯得尤為重要。

關鍵詞:校準裝置;自動化檢測;交流電有效值

中圖分類號:TP368;U284.77? 文獻標識碼:A? 文章編號:2096-4706(2023)18-0064-06

An Automatic Calibration Device for Signal Driver Module

YUE Cailin1, 2, 3

(1.Anhui Keli Information Industry Co., Ltd., Hefei? 230088, China; 2.Key Laboratory of Urban Traffic Management Integration and Optimization Technology, Ministry of Public Security, Hefei? 230088, China; 3.Anhui Intelligent Transportation Key Laboratory, Hefei? 230088, China)

Abstract: In recent years, road traffic signal control machine products have been constantly updated and iterated, which has put forward higher requirements for the driver module used for signal output control. Output state detection has also evolved from the initial detection of voltage and current signals to the detection of signal sizes such as voltage and current, active power, etc. At present, the signal driver module basically uses effective value detection to detect the output signal. The individual differences of passive components cause certain measurement errors in the output sampling circuit. Therefore, strict channel calibration must be carried out before the driver module leaves the factory. It is particularly important to develop a device that can not only free manpower but also automatic? testing of the signal driver module.

Keywords: calibration device; automatic detection; effective value of alternating current

0? 引? 言

隨著國內城市化進程的加速推進,城市面積不斷擴大,每年都會有一定數量新建路口和老舊路口的升級改造,相應地,信號機需求量也與日俱增。安徽科力信息產業有限責任公司深耕智能交通領域30多年,連續多年躋身于全國智能交通十二強,每年銷售信號機產品多達2 000臺。公司嚴抓產品質量,對每一個出廠產品都要進行嚴格的檢測。如何通過改進生產檢測方法來提升驅動模塊校準的科學性、便捷性、高效性及精準度,也成為產品生產亟需解決的問題。

1? 系統總體設計

1.1? 系統組成

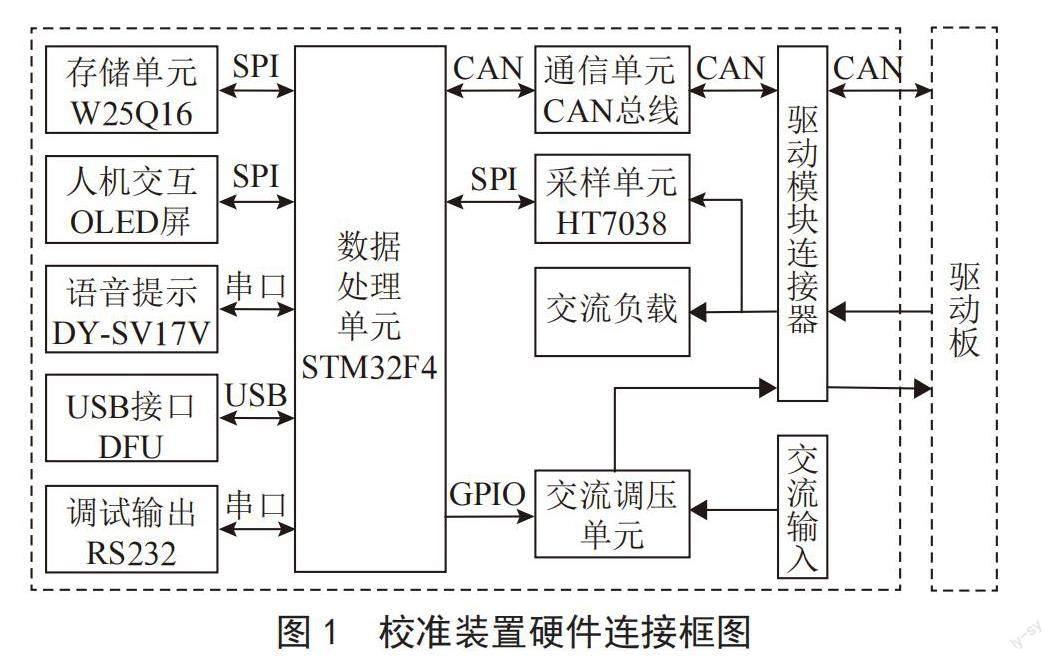

校準裝置是智能交通信號機驅動模塊的自動化校準與檢測設備,通過歐標大電流可插拔連接器向被校準驅動模塊供電和通信。硬件系統由數據處理單元、數據存儲單元、人機交互單元、調試信息輸出單元、板間通信單元、輸出采樣單元、交流負載單元、交流調壓單元、語音播報單元、接口連接器組成,裝置內部各功能單元由數據處理單元統一管理和調度,協同工作。單元模塊之間的硬件連接關系如圖1所示。

1.2? 系統功能

校準裝置能夠實現智能信號機驅動模塊的自動化校準與檢測功能,實現的主要功能如下:

1)輸出采樣功能。校準裝置能夠實時采樣當前驅動模塊輸出的交流電壓有效值、交流電流有效值、有功功率等參數。信號采樣值可用于標定驅動模塊的采樣電路和驗證通道校準結果。

2)交流調壓功能。驅動模塊單個通道或燈色校準完成后,需要對校準結果進行檢測驗證,為了確保檢驗結果的準確性,需要通過可控的調壓單元將負載電壓調整到標定電壓值的85%左右,再進行結果驗證。

3)人機交互功能。校準裝置配備一個SPI接口的高分辨率、高亮度OLED液晶顯示屏和多組紅黃綠三色發光LED指示燈。驅動模塊校準過程分為多個步驟,每一步的運行結果可以通過人機交互接口實時傳輸到顯示屏,校準過程和運行結果實時呈現。

4)語音提示功能。當校準裝置檢測到校準結果出現異常、進入下一校準階段、校準開始或校準結束時,可以通過RS232串口語音模塊DY-SV17V播放一段語音提示信息,通知檢測人員進行下一步的操作。

5)CAN通信功能。校準裝置具備1路符合ISO11898標準的高速CAN 2.0B通信總線,用于校準裝置和驅動模塊之間的數據交換。校準裝置通過CAN總線下發校準啟動、校準通道編號、校準燈色、校準通道參數標定值等指令信息,驅動模塊自動應答校準指令并上報當前校準通道的有效值信息。

6)DFU固件升級功能。校準裝置具有通過USB接口實現IAP固件升級的功能,如果后期需要更新校準裝置的應用程序,只需一根USB線連接至PC機,配合上位機DFU小工具即可完成,不再需要處理器芯片專用的程序下載器,方便后續產品升級維護。

1.3? 系統參數

校準裝置具備以下功能參數:

1)硬件指標。USB接口:1路,標準Type C接口;CAN接口:1路,符合CAN 2.0B標準;顯示接口:1個,OLED高亮顯示屏顯示分辨率不低于128×64;語音接口:1路,語音輸出功率不低于2 W;工作電壓:直流電壓5±0.5 V;工作電流:直流電流小于1.0 A。

2)技術指標。電壓檢測精度:檢測誤差小于1%,交流有效值電壓誤差2 V以內;電流檢測精度:檢測誤差小于1%,交流有效值電流誤差2 mA以內;功率檢測精度:檢測誤差小于1%,有功功率誤差0.2 W以內。

3)環境指標。存儲溫度:-40~+70 ℃;工作溫度:-20~+70 ℃;工作濕度:5 %RH~95 %RH(不凝結)。

1.4? 硬件設計

根據系統的功能需求和裝置的參數指標,對校準裝置的主要功能單元進行器件選型。從性能、接口類型、封裝類型、價格、可靠性、溫度范圍、可維修性等多個維度出發,確定各個功能單元的具體型號。

數據處理單元是整個自動校準裝置的核心運算單元,需要配備高性能且具有多種外設接口的處理器,此次設計使用意法半導體公司的STM32F407VET6芯片。芯片基于ARM Cortex-M4內核,片內集成512KBFLASH和192KBSRAM,實時自適應加速器能夠完全釋放Cortex-M4內核的性能。當CPU工作頻率小于168 MHz時,在閃存中運行的程序可以實現相當于零等待周期的性能。STM32F4系列微控制器集成了單周期DSP指令和FPU浮點運算單元,大幅提升了計算能力,可以進行一些復雜的計算和控制。處理芯片以低功耗、低電壓模式運行并且集成了豐富的外設接口與功能單元,包括6個串口、3個SPI接口、1個USB接口、3個IIC接口、2路CAN接口、1路100M網口、1路SDIO接口、多個通用GPIO、17個內部定時器、2個DMA、3個12位ADC、2個12位DAC,以及加密單元等。芯片尺寸10 mm×10 mm,使用LQFP-100貼片封裝,工作電壓1.8~3.6 V,工作溫度-40~85 ℃。

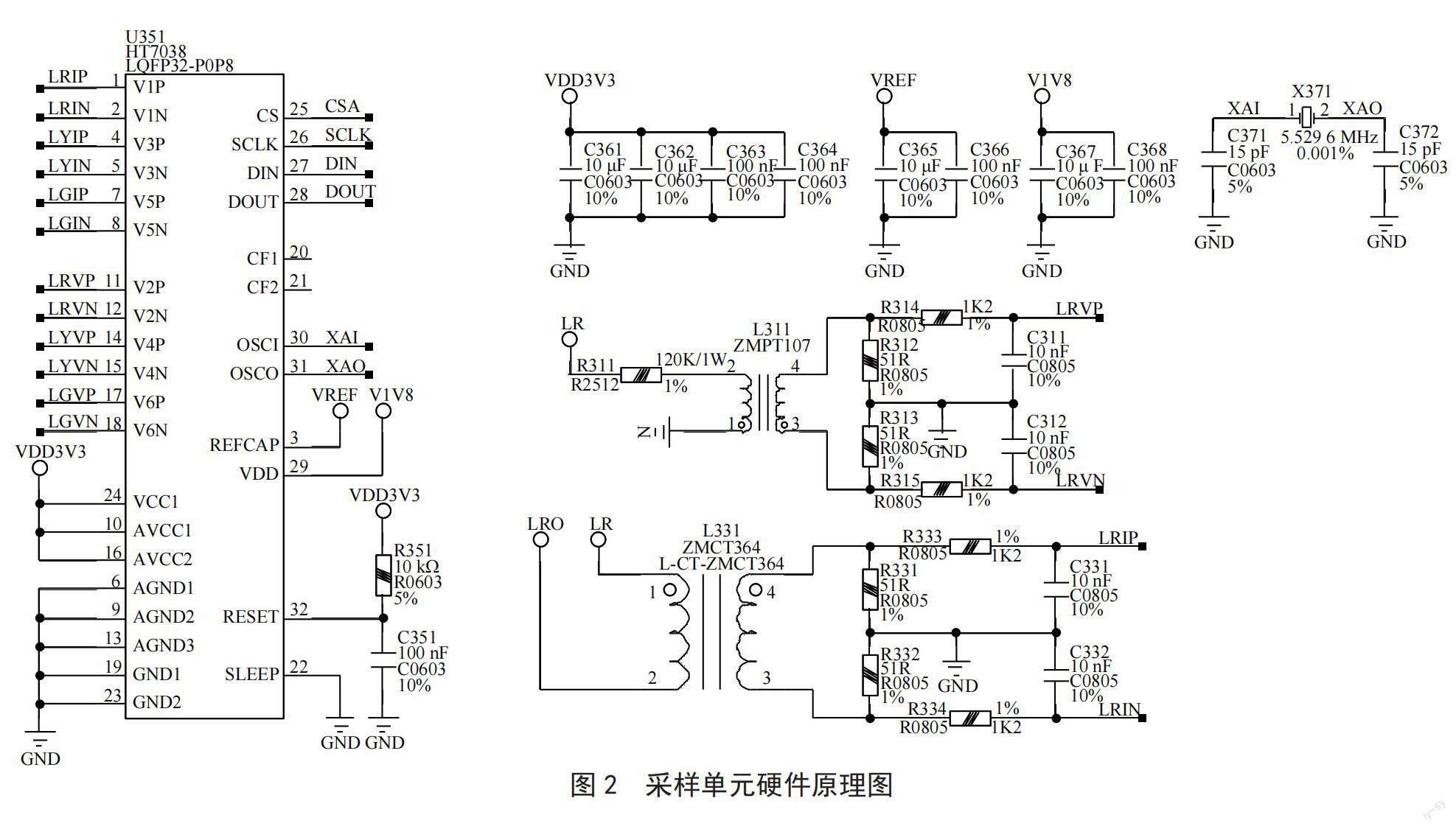

采樣單元的采樣結果用于標定驅動模塊和檢驗校準誤差,準確度關系到產品的質量。為提高裝置的準確性和安全性,裝置的采樣電路采用電壓互感器和電流互感器進行信號隔離與轉換。電壓互感器型號為ZMPT107,電流互感器型號為ZMCT364,電阻均采用0.5%精度的低溫漂貼片薄膜電阻。采樣芯片使用上海鉅泉光電科技股份有限公司的多功能高精度三相電能專用計量芯片HT7038,內部集成了高精度二階Sigma-delta ADC、參考電壓電路以及數字信號處理電路等,能夠測量各相的有功功率、無功功率、視在功率、有功能量及無功能量,同時還能測量各相電流、電壓有效值、功率因數、相角、頻率等參數。由于所有參數都是內部算法電路直接運算的結果,充分保證了參數的精度與可靠性。單顆采樣芯片提供6路計量ADC輸入,完全能夠滿足校準裝置的應用需求。芯片工作電壓3.0~3.6 V,采用LQFP32貼片封裝,工作溫度范圍-40~85 ℃。采樣單元硬件原理圖如圖2所示。

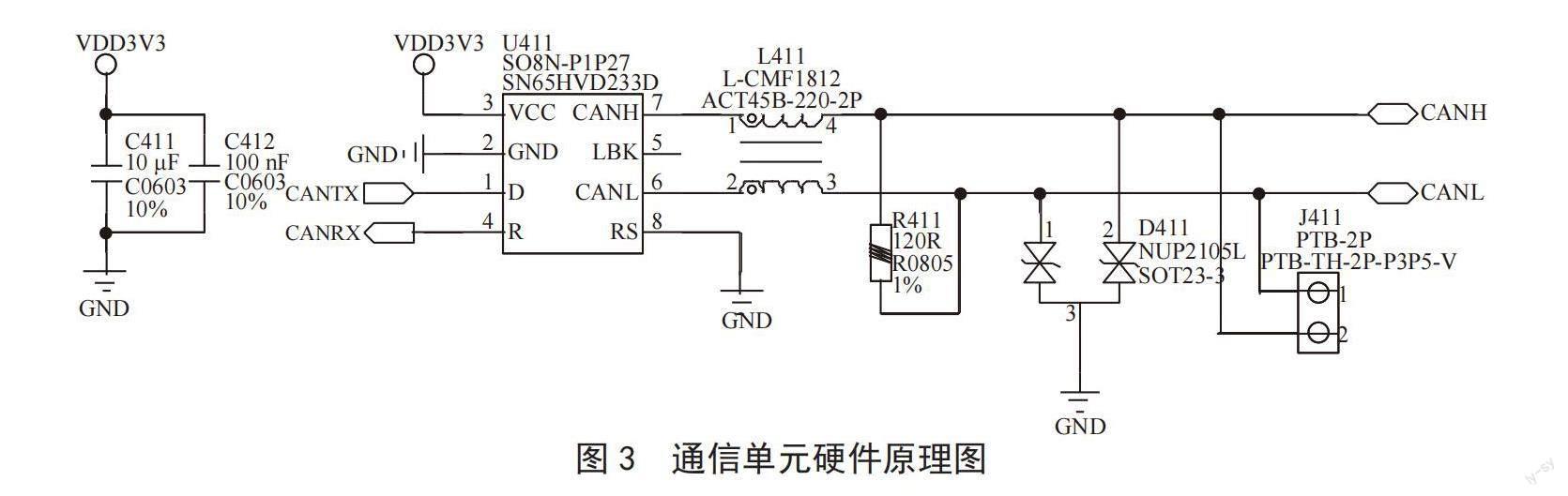

通信單元采用成熟的工業CAN總線,總線收發器芯片使用美國TI公司的SN65HVD233D。通過CAN總線,校準裝置與被校準驅動模塊進行指令與數據交換,實現了零偏校準指令、通道號與燈色控制指令、標定參數值的下發和驅動模塊采樣值的讀取。CAN總線芯片符合ISO 11898標準,總線最大節點數可達120個,數據傳輸速率可達到1 MB/s。收發器芯片采用3.3 V單電源供電,可在-7~12 V的寬共模范圍內運行,具有交叉線保護、接地失效保護、過熱保護、±36 V的過壓保護以及±100 V的共模瞬態保護功能。芯片采用窄體SOIC8貼片封裝,工作溫度范圍-40~+125 ℃。通信單元硬件原理圖如圖3所示。

語音提示單元用于語音播報校準過程和校準結果,設計采用DY-SV17F智能語音播放模塊。語音模塊集成IO分段觸發、UART串口控制、ONE_line單總線串口控制、標準MP3等7種工作模式,本次設計采樣UART串口通信的方式進行播放控制;語音模塊板載5W D類功放,可直接驅動4 Ω、3~5 W的喇叭,支持MP3、WAV解碼格式;模塊板載32 Mbit Flash存儲器,可通過USB數據線直接連接電腦更新內部音頻文件,方便語音提示信息的更新替換。模塊采用貼片封裝,工作電壓3.3 V,工作溫度范圍-40~+125 ℃。語音提示單元硬件實物圖如圖4所示。

人機交互單元用于文字顯示校準過程和校準結果,采用OLED液晶顯示屏實現。OLED顯示技術具有自發光特性,不需要額外配備背光電路,而且具有屏幕可視角度大、對比度高、反應速度快、功耗低、溫度范圍廣等特點。本次設計采樣內置SSD1309驅動芯片、SPI接口方式的OLED屏。模塊顯示分辨率達到128×64,1.54英寸,工作電壓3.3 V,工作溫度范圍-30~+80 ℃。人機交互單元硬件實物圖如圖5所示。

交流調壓單元用于調整交流負載的工作電壓,由固態調壓器SSR-VR 15A、繼電器、控制電阻組成,通過改變連接到固態繼電器控制端的電阻阻值,實現輸入交流電壓值的調整。調整負載工作電壓的目的就是為了后續檢驗驅動模塊當前通道校準的結果是否滿足要求。交流調壓單元硬件原理圖如圖6所示。

電源模塊為采集裝置供電,為了提高采樣單元的精度,降低電源紋波的干擾,系統采樣LDO拓撲結構的供電方案。電源芯片采用TI公司的低壓差LDO芯片REG1117A-3.3,最大輸入電壓15 V,輸出電壓固定3.3 V,輸入輸出最小壓差1 V(1.3V@1.0A),輸出電壓精度±1%,最大輸出電流1.0 A。芯片具有過熱和過載保護,采用SOT-223貼片封裝,工作溫度范圍-40~+125 ℃。

2? 系統工作原理

2.1? 校準原理

校準裝置和驅動模塊都具有交流市電電壓電流有效值的采集能力。通過交流強電輸入端子將交流220 V市電接入校準裝置,再經過交流調壓單元和模塊連接器,經驅動模塊可控硅輸出后連接到校準裝置的交流負載輸入端。同時裝置的電壓采樣電路和驅動模塊的電壓并聯在交流負載兩端,裝置的電流采樣電路和驅動模塊的電流采樣電路串聯在交流負載上。系統先在標準工作電壓下采集負載的電壓和電流信息并標定驅動模塊采樣電路參數,再調整負載工作電壓,驗證驅動模塊采樣值與裝置采樣值誤差是否在規定的范圍內。如果滿足要求,則校準成功,反之校準失敗。

2.2? 工作流程

校準裝置校準過程完全自動化,校準過程分為設備啟動、零偏校準、增益校準、結果驗證四個階段,軟件工作流程圖如圖7所示,具體過程如下:

1)設備啟動。設備上電前,先將驅動模塊和交流負載電阻連接到校準設備上,并將交流220 V市電接入交流輸入端子。設備通電后,處理器先讀取存儲單元中的配置信息并初始化校準裝置使用的軟硬件接口,通過人機交互接口和語音提示單元發布校準設備信息。設備完成初始化后,自動執行驅動模塊的通道與燈色校準流程,流程分兩步進行,分別是零偏校準和增益校準。

2)零偏校準。設備先進行零偏參數校準,為減少校準時間,實行一次性校準驅動模塊的所有采集通道。通過CAN總線發送零偏校準命令(自定義)后,進入等待回復狀態;若超時5 s后仍未收到零偏校準完成的回復,需要重新發送零偏校準指令,若連續3次收不到回復,則停止校準并通過人機接口(OLED屏)和語音提示單元發布故障信息;若收到零偏校準完成的回復,則進入通道增益校準流程。

3)增益校準。增益校準需要對驅動模塊的所有輸出通道進行校準,且每次只校準一個通道的一種燈色(紅、黃、綠)。進入增益校準后,先通過CAN總線發送當前校準的通道號和燈色,延時100 ms后讀取CAN總線應答消息;如果沒有收到應答消息,則重發校準通道號和燈色命令,若連續3次收不到應答信息,則通過人機交互接口和語音提示單元提示校準失敗并停止后續操作。若收到校準通道號和燈色的應答信息,先延時3 s等待當前通道燈色穩定負載輸出;延時結束后,處理單元讀取板載采集芯片寄存器數據,計算交流負載的電壓電流有效值,通過CAN總線連同燈色狀態一起發送給驅動模塊。延時100 ms后讀取CAN總線的應答消息,如果收不到應答消息,則重發電壓電流值與燈色,若超過3次不成功,則通過人機交互接口和語音提示模塊提示校準失敗并停止后續操作。若收到應答則進入當前通道燈色的校準結果驗證階段。

4)結果驗證。進入當前通道的結果驗證階段,處理單元先調整固態調壓器的輸出電壓(推薦與校準標定電壓差值大于30 V),然后延時3 s等待系統狀態恢復穩定。延時結束后,通過CAN總線向驅動模塊發送電壓電流值讀取命令并通過設備自身的采集芯片讀取負載當前的電壓電流值。延時100 ms后讀取CAN總線應答消息,比較采樣值和應答值的電壓電流差值。若誤差均在1%以內,則校準成功,反之校準失敗。

當前通道燈色校準完成后,需要判斷是否全部通道的所有燈色都校準完成了。如果沒有全部完成,則轉入下一個通道或燈色的增益校準流程。如果全部校準完成,則更新人機交互接口的顯示,播報語音提示結果后停止校準操作。

2.3? 效果分析

使用校準裝置隨機對100個驅動模塊進行生產校準與測試,驅動模塊的平均校準時間為45 s,驅動模塊的平均更換時間約為10 s。相比以前采用人工經驗校準的生產檢測方式,在校準精度和效率上都有了顯著的提高。

3? 結? 論

本文設計的驅動模塊校準裝置在需求設計、方案設計、器件選型等多個環節,都充分考慮了裝置的安全性和可靠性,并且在生產測試中不斷地加以完善。目前,校準裝置已經小批量生產并應用于公司信號機產品的生產檢測當中。

由于校準裝置研發周期較短,產品還存在3個有待改進的地方:

1)校準裝置一次只能校準一個驅動模塊,擴展連接器數量,可以提升單次校準驅動模塊的數量,進一步提升檢測效率。

2)各信號機廠家的驅動模塊接口存在一定差異,如若連接其他廠家驅動模塊,可能需要設置一個接口轉接板。

3)驅動模塊校準過程尚未實現全程自動化,模塊更換還需要人工操作。

參考文獻:

[1] 楊帆,胡光昊.基于STM32的三相電表校準裝置的設計[J].電子技術應用,2020,46(9):60-63+68.

[2] 劉迷.基于STM32的智能語音控制系統設計 [J].工業儀表與自動化裝置,2022(4):14-18.

[3] 楊烜韜.基于STM32語音播報器設計 [J].電子技術與軟件工程,2020(2):71-72.

[4] 高鋒,葉成彬,陳賢鈺.基于STM32的OLED音樂頻譜顯示器的設計 [J].電子設計工程,2020,28(11):156-160.

[5]? 胡濤,余波,伍棟文.計量芯片引起的智能電能表誤差超差原因分析 [J].機電技術,2022(5):62-65.

[6] 于廣,高照玲,吳桐,等.基于ATT7022E和STM32的電力數據采集系統,[J].電氣傳動,2021,51(12):35-40.

[7] 文豐,溫倩,武慧軍.基于IAP的嵌入式系統在線編程設計 [J].單片機與嵌入式系統應用,2022,22(12):37-41.

[8] 徐國明,徐燕明,曹達,等.基于STM32和AD7606的高精度和快速響應數字多功能表的設計 [J].電測與儀表,2015,52(12):102-107.

[9] 黃明,梁旭,岳洋.基于CAN總線設計實現的數據采集監控系統 [J].化工自動化及儀表,2010,37(6):79-81.

[10] 陳四根,陳濤.基于ATT7022A電能計量芯片電力監控終端設計 [J].東北電力技術,2007(6):42-45+52.

作者簡介:岳彩林(1983—),男,漢族,安徽阜陽

人,初級工程師,本科,主要研究方向:智能交通技術研究與應用。