基于WORKBENCH 某電動(dòng)叉車動(dòng)力鋰電池支架可靠性分析

何弦陽(yáng),劉金樊,曾龍修,廖作友,張亞鵬,劉 欽

(柳州柳工叉車有限責(zé)任公司,廣西 柳州 545000)

0 引言

叉車細(xì)分為三大類叉車,即內(nèi)燃叉車、電動(dòng)叉車、倉(cāng)儲(chǔ)叉車[1]。電動(dòng)叉車采用電驅(qū)動(dòng),與內(nèi)燃相比,具有無(wú)污染、易操作、節(jié)能高效等優(yōu)點(diǎn)。隨著能源價(jià)格的逐漸提高,以及碳中和的實(shí)施,電動(dòng)叉車在叉車市場(chǎng)非常火爆,年銷量大幅上漲,市場(chǎng)占有份額逐漸提高,在多個(gè)領(lǐng)域電動(dòng)叉車正逐漸替代內(nèi)燃叉車。所以電動(dòng)叉車是叉車主機(jī)廠中重點(diǎn)發(fā)展對(duì)象,其銷量影響著企業(yè)在叉車市場(chǎng)中所占領(lǐng)的份額,影響著整個(gè)企業(yè)的生存,因此必須重視電動(dòng)叉車的發(fā)展,電動(dòng)叉車的安全必須得到保證。動(dòng)力鋰電池作為電動(dòng)叉車的核心部件,是電動(dòng)叉車的心臟,在工作行駛中其可靠性影響著整車的安全。假若動(dòng)力鋰電池安裝方式不恰當(dāng),或者強(qiáng)度不足,則導(dǎo)致動(dòng)力鋰電池安裝支架開裂,動(dòng)力鋰電池掉落,導(dǎo)致電池隔膜貫穿,正負(fù)極直接接觸使得電池內(nèi)部短路,短時(shí)間內(nèi)釋放大量電能(可轉(zhuǎn)換成熱能),引發(fā)猛烈的火災(zāi)[2]。動(dòng)力鋰電池掉落也會(huì)導(dǎo)致供電中斷,叉車隨之突然停止動(dòng)作,導(dǎo)致車輛發(fā)生傾翻,發(fā)生安全事故,因此動(dòng)力鋰電池支架的可靠性非常重要。

基于WOKRBENCH 的模態(tài)分析和隨機(jī)振動(dòng)分析對(duì)各個(gè)工況下的動(dòng)力鋰電池支架進(jìn)行可靠性研究,為叉車行業(yè)對(duì)動(dòng)力鋰電池支架的可靠性分析提供一種指導(dǎo)。

1 動(dòng)力鋰電池結(jié)構(gòu)及在電動(dòng)叉車上的布置

本電動(dòng)叉車中動(dòng)力鋰電池系統(tǒng)標(biāo)稱電壓76.8 V,標(biāo)稱容量350 Ah,重量275 kg,重量誤差范圍±3%,箱體尺寸長(zhǎng)743 mm,寬608 mm,高380 mm。動(dòng)力鋰電池由BMS(電池管理系統(tǒng))、電氣控制組件、電池模組及箱體組成。電池模組是由多個(gè)長(zhǎng)條形的鋰電池模組用并聯(lián)后串聯(lián)的方式連接組成,鋰電池模組又由若干個(gè)扁長(zhǎng)方形的電芯通過(guò)焊接的方式組成。電動(dòng)鋰電池的箱體主要沖壓件和鈑金件組成,四周布置有多道沖壓成型的加強(qiáng)筋增加箱體的強(qiáng)度。BMS(電池管理系統(tǒng))、電氣控制組件、電池模組都是通過(guò)螺栓連接的方式固定在箱體內(nèi)部。

電動(dòng)叉車由車架系統(tǒng)、傳動(dòng)系統(tǒng)、電氣系統(tǒng)、液壓系統(tǒng)、屬具系統(tǒng)等十大系統(tǒng)組成。動(dòng)力鋰電池屬于動(dòng)力系統(tǒng)組件,布置于叉車座椅下方位置,打開座椅機(jī)罩即可看到電池。動(dòng)力鋰電池的箱體通過(guò)外部?jī)蓚€(gè)安裝支架,用四顆螺栓固定在車架系統(tǒng)的左右車架上。

2 叉車的使用工況分析

電動(dòng)叉車是基于內(nèi)燃叉車平臺(tái)基礎(chǔ)上設(shè)計(jì)的叉車。即油改電車型,“油改電”特指通過(guò)改變叉車柴油機(jī)驅(qū)動(dòng)方式,將柴油機(jī)驅(qū)動(dòng)改為用電機(jī)驅(qū)動(dòng)。該電動(dòng)叉車覆蓋件、平衡重、護(hù)頂架、門架等部件借用內(nèi)燃平臺(tái)的,通用性高,成本大大降低。性能與內(nèi)燃車輛一致,即可用適應(yīng)內(nèi)燃的工作環(huán)境,擁有內(nèi)燃車架一樣的起升速度及傾斜速度。在制造行業(yè)、汽車行業(yè)、物流倉(cāng)儲(chǔ)行業(yè)、板材行業(yè)、港口等地方進(jìn)行作業(yè),工況相對(duì)較為惡劣,約有百分之十的概率行駛不平路面,對(duì)整車穩(wěn)定性要求較高,故動(dòng)力鋰電支架的可靠性必須滿足設(shè)計(jì)。因此需根據(jù)試驗(yàn)標(biāo)準(zhǔn)模擬實(shí)際工況采集數(shù)據(jù),評(píng)估其動(dòng)力鋰電池支架的可靠性。

3 測(cè)試采集數(shù)據(jù)

根據(jù)《JBT 3300-2010 平衡重式叉車整機(jī)試驗(yàn)方法》標(biāo)準(zhǔn),進(jìn)行性能試驗(yàn)和強(qiáng)化試驗(yàn)驗(yàn)證電動(dòng)叉車動(dòng)力鋰電池支架的可靠性。標(biāo)準(zhǔn)中強(qiáng)化試驗(yàn)沒有電動(dòng)叉車過(guò)顛簸塊的要求,但是有電動(dòng)叉車過(guò)顛簸塊的設(shè)計(jì)標(biāo)準(zhǔn),以及布置方法要求,所以可在強(qiáng)化試驗(yàn)中加入顛簸塊來(lái)模擬電動(dòng)叉車的實(shí)際工況。

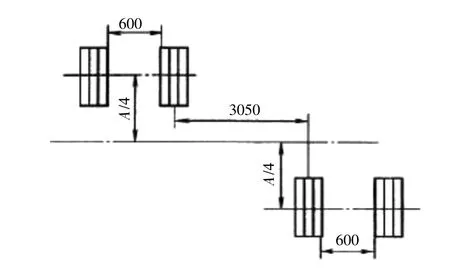

本次參與試驗(yàn)車輛為3.5T 的電動(dòng)叉車,根據(jù)標(biāo)準(zhǔn)有:充氣輪胎或彈性實(shí)心輪胎(不包括壓配式實(shí)心輪胎)叉車的障礙塊尺寸,高度為50 mm,上平面寬度為100 mm,下平面寬度為300 mm,長(zhǎng)度是根據(jù)實(shí)際情況自行設(shè)計(jì),根據(jù)本電動(dòng)的叉車的實(shí)際取500 mm適宜。根據(jù)標(biāo)準(zhǔn),電動(dòng)叉車先需單輪通過(guò)一組兩個(gè)距離600 mm 的顛簸塊,再單輪通過(guò)另外一組兩個(gè)距離600 mm 的顛簸塊,兩組顛簸塊縱向距離為3050 mm,橫向間距A 根據(jù)標(biāo)準(zhǔn)取5500 mm(圖1)。

圖1 顛簸塊的布置

PCB 三軸加速度傳感器是采集振動(dòng)加速的常用儀器,主要由磁場(chǎng)傳感器、晶體梳狀結(jié)構(gòu)和自旋梳狀結(jié)構(gòu)組成,在周圍磁場(chǎng)發(fā)生變化時(shí),晶體梳狀結(jié)構(gòu)和自旋梳狀結(jié)構(gòu)會(huì)受到變化而產(chǎn)生電子信號(hào),并通過(guò)電子電路閉環(huán)或直接輸出到控制系統(tǒng),用以控制及檢測(cè)被測(cè)物體的加速度狀態(tài)。

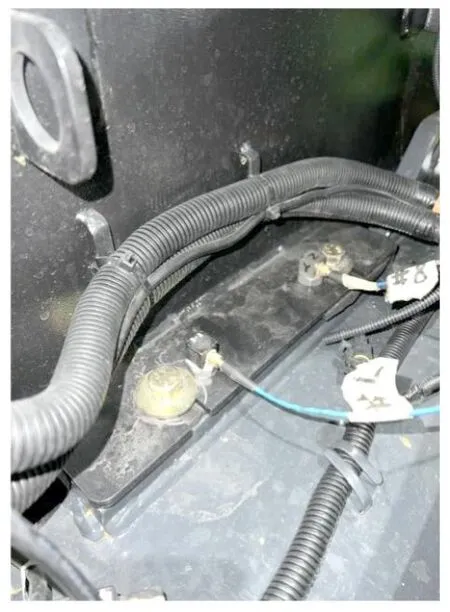

根據(jù)動(dòng)力鋰電的實(shí)際布置情況,確定整車對(duì)電池的激勵(lì)點(diǎn)有6 個(gè),即電池支架上四個(gè)螺栓固定點(diǎn),以及動(dòng)力鋰電池底部的兩個(gè)車架底板。在六個(gè)位置布置PCB 三軸加速度傳感器采集信號(hào)。其中PCB 三軸傳感器Z向豎直方向;X向?yàn)樾旭偡较颍籝向?yàn)閭?cè)向(圖2 和圖3)。

圖2 PCB 傳感器在右車架的布置

圖3 PCB 傳感器在左車架的布置

根據(jù)《JBT 3300-2010 平衡重式叉車整機(jī)試驗(yàn)方法》中強(qiáng)化試驗(yàn)方法,用滿載,0.7 倍載荷,空載操作在規(guī)定距離30 m 內(nèi)往返跑10 圈,往返中間加入顛簸塊,通過(guò)顛簸塊的速度大于4 km/h。往返跑的時(shí)候規(guī)定用0.7 倍載荷跑5 圈,空載跑3 圈,滿載跑兩圈。測(cè)試的電動(dòng)叉車為2 級(jí)3 m 門架,根據(jù)試驗(yàn)規(guī)范要求在跑圈的一端靜止舉升三分之二門架高度即為2 m,另一端舉升門架額定高度即為3 m。對(duì)門架2 m 高度進(jìn)行標(biāo)記,方便舉升定位。隨后調(diào)試西門子LMS 采集儀與筆記本的通訊信號(hào),確保傳輸信號(hào)正常不中斷。隨后進(jìn)行3 輪試驗(yàn),即30 圈的試驗(yàn)。試驗(yàn)完畢后,檢查數(shù)據(jù)是否有缺失或異常。檢查無(wú)異常后通過(guò)TESTLAB 軟件導(dǎo)出數(shù)據(jù),并整理0 ~200 Hz 頻率范圍的PSD 譜。

4 有限元模型的建立

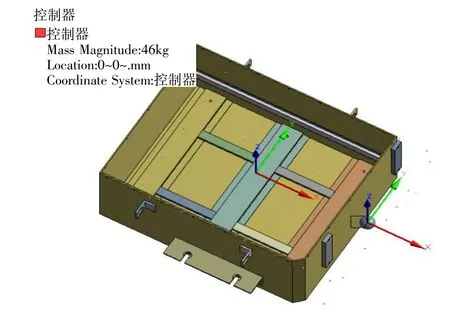

電動(dòng)叉車動(dòng)力鋰電池的三維模型如圖4 所示。根據(jù)模型實(shí)際情況去掉電線、繼電器、通道接口等質(zhì)量較輕且對(duì)電池包結(jié)構(gòu)力學(xué)性能作用較小的部件,去除非結(jié)構(gòu)支撐件;簡(jiǎn)化掉一些安裝孔、工藝孔和小尺寸的螺栓孔;刪掉對(duì)分析結(jié)果幾乎沒有影響的螺栓、密封圈等小的零件;去掉對(duì)于一些小尺寸的倒角和過(guò)渡圓角。電池模組和箱體外壁固定的控制器本身剛度比較大,采用質(zhì)量點(diǎn)單元Mass 模擬。簡(jiǎn)化后模組總質(zhì)量324.26 kg,電芯190 kg,控制器總成46 kg。質(zhì)量誤差為4.5%,在5%以內(nèi),簡(jiǎn)化后模型精度可達(dá)到要求。

圖4 動(dòng)力鋰電池的簡(jiǎn)化模型

5 用WORKBENCH 進(jìn)行模態(tài)分析

模態(tài)分析是隨機(jī)振動(dòng)分析的基礎(chǔ)。對(duì)產(chǎn)品進(jìn)行模態(tài)分析可以確定其振動(dòng)特性即固有頻率和振型[3]。結(jié)構(gòu)的振動(dòng)特性決定了結(jié)構(gòu)對(duì)各種載荷的反應(yīng)情況,是結(jié)構(gòu)設(shè)計(jì)的重要參數(shù)[4]。

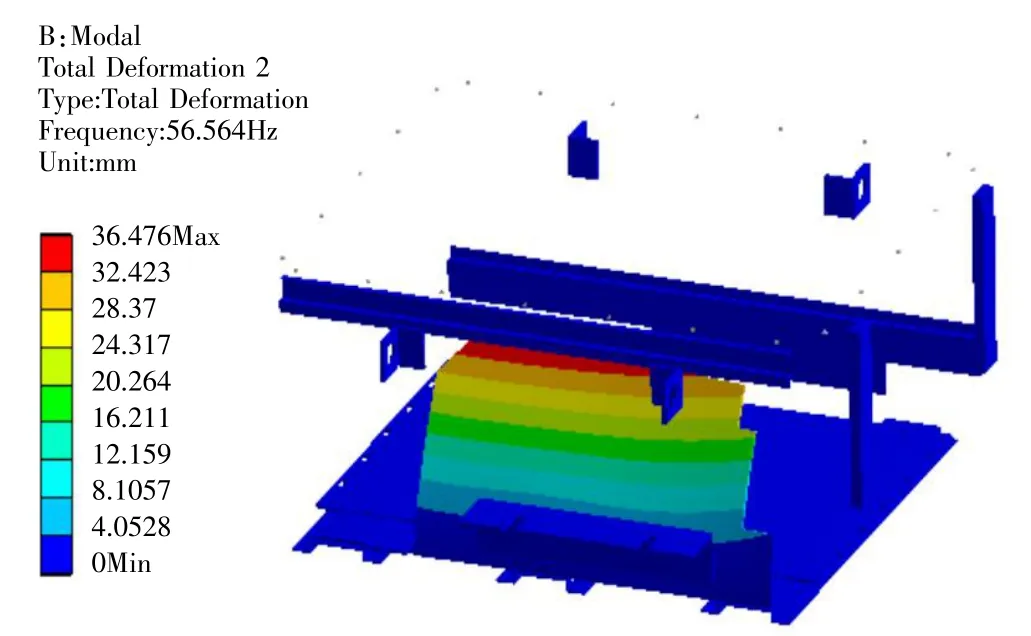

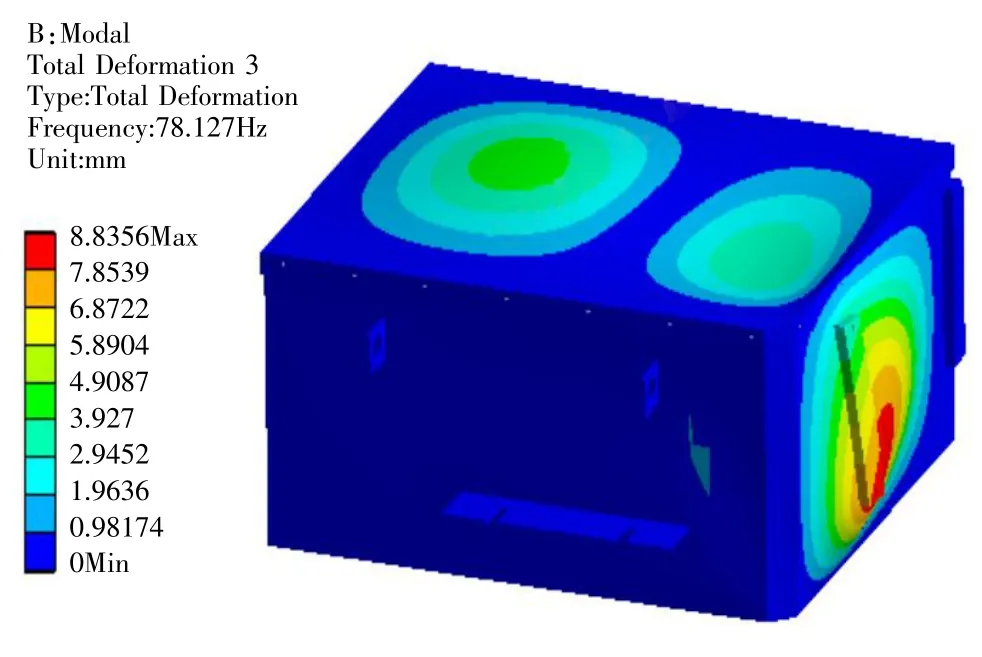

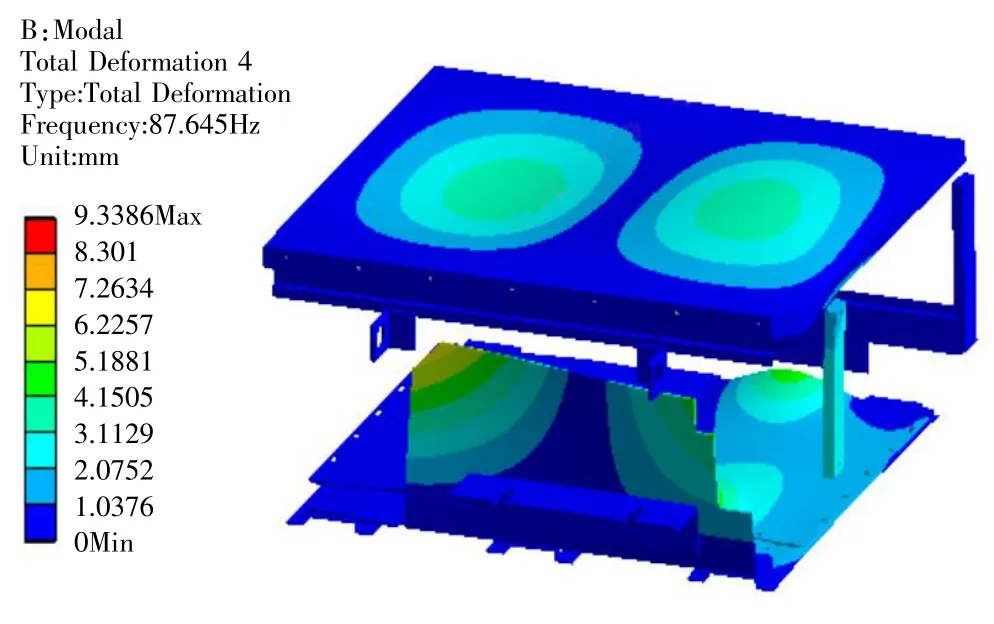

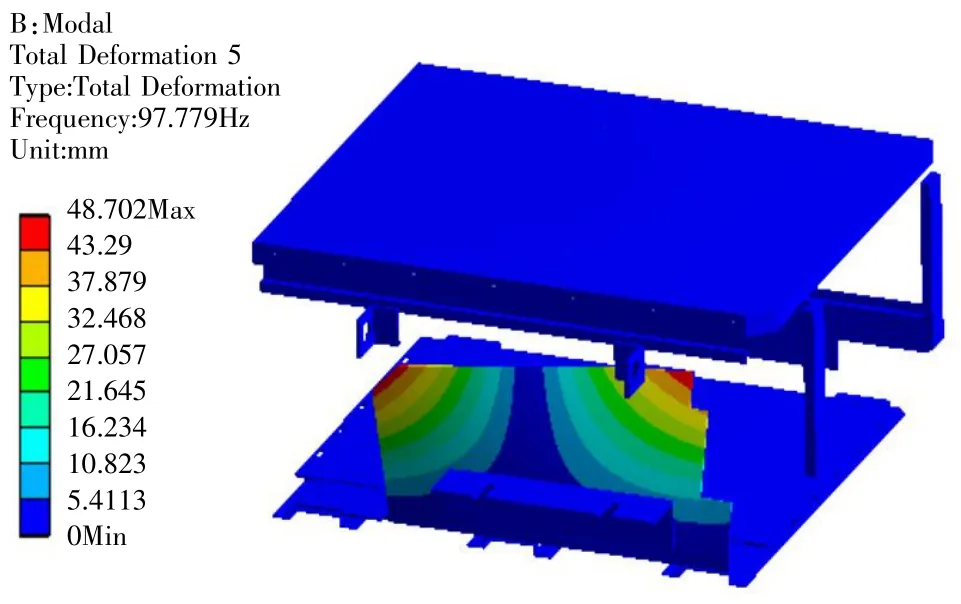

在WORKBENCH 中,對(duì)電池的支架的四個(gè)安裝孔施加固定約束,電池的底部印記面施加負(fù)Z方向的固定約束。對(duì)模型進(jìn)行分析求解,得出電池的前6階模態(tài),模態(tài)的頻率數(shù)據(jù)見表1,各階模態(tài)見圖5~圖10。

表1 各個(gè)工況下X,Y,Z 向的3σ 應(yīng)力值

表1 電池的前6 階模態(tài)

表2 各個(gè)工況下X,Y,Z 向的最大形變值

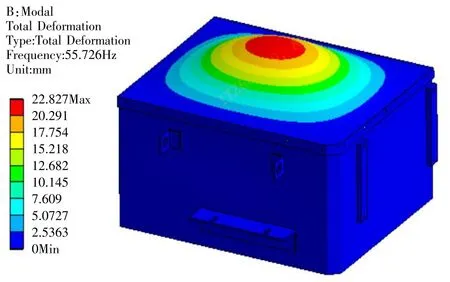

圖5 電池的第1 階模態(tài)

圖6 電池的第2 階模態(tài)

圖7 電池的第3 階模態(tài)

圖8 電池的第4 階模態(tài)

圖9 電池的第5 階模態(tài)

引起電動(dòng)叉車振動(dòng)的激勵(lì)分為:(1)叉車行駛在工況路面下產(chǎn)生的隨機(jī)激勵(lì);(2)行走電機(jī)以及泵電機(jī)工作時(shí)產(chǎn)生的激勵(lì)。當(dāng)模態(tài)頻率和激勵(lì)頻率一致時(shí)會(huì)產(chǎn)生共振現(xiàn)象,會(huì)導(dǎo)致結(jié)構(gòu)壽命降低。因此,電池支架在低階模態(tài)頻率的第1 階彎曲頻率以及扭轉(zhuǎn)要避開工況路面行駛、行走電機(jī)工作、泵電機(jī)工作激勵(lì)頻率范圍,以避免發(fā)生共振現(xiàn)象。

電動(dòng)叉車在行駛中來(lái)自路面的激勵(lì)不僅與路面的質(zhì)量有關(guān),更主要的是車速變化的影響,相同路況下車速越高激勵(lì)頻率也就越大,計(jì)算式為[5]:

式中:v為車速,km/h;λ為路面的不平度波長(zhǎng),m。一般平坦公路λ的取值為1 ~6.3 m,差等道路如碎石路面最小取0.32 m[5]。

其中,測(cè)試中過(guò)顛簸塊最大速度達(dá)到9 km/h,符合標(biāo)準(zhǔn)的大于4 km/h,顛簸工況比較碎石頭更惡劣,因此λ取2 倍系數(shù),即取0.16 ~0.32 m。所以就計(jì)算結(jié)果f在7.8 ~15.625 Hz 區(qū)間內(nèi)。遠(yuǎn)小于動(dòng)力鋰電池支架的頻率55.726 Hz,因此不會(huì)發(fā)生共振。

本次試驗(yàn)的電動(dòng)叉車驅(qū)動(dòng)用的牽引電機(jī)為三相異步電機(jī),行駛在路面速度最高為15 km/h。三相異步電機(jī)在不同轉(zhuǎn)速區(qū)間內(nèi)對(duì)應(yīng)的頻率可由式(2)計(jì)算:

式中f1為電機(jī)頻率,Hz;n為電機(jī)轉(zhuǎn)速,r/min;z為電機(jī)極對(duì)數(shù),取2;s為異步電機(jī)轉(zhuǎn)速差,取0.04[6]。

按照國(guó)家安全規(guī)定,廠區(qū)道路限速15 km/h,車間內(nèi)限速5 km/h。在廠區(qū)道路行駛速度一般在9 ~14 km/h 范圍內(nèi),其對(duì)應(yīng)的轉(zhuǎn)速在2055 r/min ~3196 r/min,根據(jù)式(2)計(jì)算出其對(duì)應(yīng)頻率在71.4 ~110 Hz,大于動(dòng)力鋰電池的支架的1 階頻率55.726 Hz,因此該轉(zhuǎn)速下不會(huì)發(fā)生共振。車間內(nèi)行駛速度0 ~5 km/h,其對(duì)應(yīng)的轉(zhuǎn)速0 ~1141 r/min,根據(jù)式(2)計(jì)算出其對(duì)應(yīng)頻率在0 ~39.6 Hz,小于動(dòng)力鋰電池支架的1 階頻率55.726 Hz,因此該轉(zhuǎn)速下不會(huì)發(fā)生共振。

電動(dòng)叉車液壓系統(tǒng)控制叉車的轉(zhuǎn)向、門架升降和傾斜。液壓系統(tǒng)工作時(shí)需要泵電機(jī)帶動(dòng)齒輪泵。本次試驗(yàn)的電動(dòng)叉車泵電機(jī)為三相異步電機(jī),在轉(zhuǎn)向時(shí),泵電機(jī)的轉(zhuǎn)速為600 r/min,根據(jù)式(2)計(jì)算出其對(duì)應(yīng)頻率為21.3 Hz,小于動(dòng)力鋰電池的支架的1 階頻率55.726 Hz,因此該轉(zhuǎn)速下不會(huì)發(fā)生共振。在門架升降和傾斜時(shí),泵電機(jī)的轉(zhuǎn)速在2000 ~2800 r/min 范圍內(nèi),根據(jù)式2 計(jì)算出其對(duì)應(yīng)頻率為69.4 ~97.20 Hz,大于動(dòng)力鋰電池的支架的1 階頻率55.726 Hz,因此該轉(zhuǎn)速下不會(huì)發(fā)生共振。

6 隨機(jī)振動(dòng)分析

隨機(jī)振動(dòng)分析是結(jié)構(gòu)在功率密度譜下動(dòng)力載荷響應(yīng)的概率統(tǒng)計(jì),原始數(shù)學(xué)模型是以概率進(jìn)行的定性分析[7]。1σ、2σ和3σ表示在正態(tài)分布概率統(tǒng)計(jì)下的均方根響應(yīng)分布,小于1σ的出現(xiàn)概率68.27%,小于2σ的出現(xiàn)概率為95.95%,小于3σ的出現(xiàn)概率為99.94%。所以求出其3σ應(yīng)力,該應(yīng)力應(yīng)小于材料的屈服強(qiáng)度[7]。

在WORKBENCH 中,輸入試驗(yàn)獲得的0 ~200 Hz的PSD 譜數(shù)據(jù),然后在軟件上求解,根據(jù)軟件求解結(jié)果,得到各個(gè)工況下X,Y,Z方向的3σ應(yīng)力值,以及最大位移值。其中X方向?yàn)椴孳嚨男旭偡较颍琘方向?yàn)椴孳噦?cè)向,Z方向?yàn)椴孳囏Q直方向。

根據(jù)分析結(jié)果,可以看出6 個(gè)工況下最大應(yīng)力和最大位移均在空載顛簸路面工況下Z方向。最大的應(yīng)力點(diǎn)出現(xiàn)在支架的固定位置上為126 MPa,小于材料的屈服強(qiáng)度235 MPa,符合設(shè)計(jì)的要求。最大變形出現(xiàn)在了動(dòng)力鋰電池的頂部中央的位置,位移僅為0.643 mm,符合設(shè)計(jì)的要求。因此,該動(dòng)力鋰電池支架的可靠性滿足設(shè)計(jì)的要求。

7 結(jié)語(yǔ)

基于WORKBENCH,用模態(tài)分析和采集PSD 譜進(jìn)行隨機(jī)振動(dòng)仿真的方法,對(duì)叉車動(dòng)力鋰電池支架進(jìn)行可靠性評(píng)估。從頻率、應(yīng)力及位移三個(gè)維度均表明該電動(dòng)叉車的動(dòng)力鋰電池支架可靠性滿足設(shè)計(jì)要求。該方法不僅可以應(yīng)用于叉車動(dòng)力鋰電池支架的可靠性分析,還可以應(yīng)用于車架等結(jié)構(gòu)件可靠性分析,為叉車結(jié)構(gòu)件的可靠性分析提供一種更便捷,覆蓋性更廣的分析方法。