電站鍋爐減溫器缺陷分析及預防措施

譚琦

(廣東電力發展股份有限公司,廣東 廣州 510630)

0 引言

目前電站鍋爐大多采用改變燃燒器傾角、調節煙氣擋板和噴水減溫等措施來調節汽溫,其中噴水減溫器由于結構簡單、調節靈敏度高、降溫幅度大、容易實現自動化控制且調節時對其他系統影響較小等優點,得到了廣泛應用[1]。但減溫器長期處于蒸汽沖刷、減溫水與蒸汽溫差大,噴水流量變化頻繁、金屬壁溫冷熱交替頻繁的惡劣工況中,極易發生各類故障甚至失效[2]。由于減溫器檢修未被列入標準大修項目,且目前相關監督檢驗規程對減溫器的檢驗范圍與周期要求不夠詳細,少數發電廠在減溫器定期檢驗方面存在漏檢、失檢情況,容易導致減溫器的微小缺陷未被及時發現而逐步擴大進而引發失效。本文梳理列舉了電站鍋爐減溫器的常見缺陷,分析產生原因,提出了有關預防措施以及減溫器較詳細的檢驗周期、方法與范圍的建議,以期為火電發電廠提高鍋爐減溫器可靠性提供參考,保障機組安全經濟可靠運行。

1 減溫器原理與結構

1.1 減溫器原理

電站鍋爐減溫器是一種將水作為冷卻介質調節主蒸汽及再熱蒸汽溫度的裝置,其作用是控制和保持主蒸汽及再熱蒸汽溫度為規定值,并防止過熱器、再熱器管壁過熱。噴水減溫器是將減溫水直接噴入蒸汽中,降低蒸汽的熱焓,以達到調節汽溫的目的[3]。

鍋爐過熱器減溫水一般從省煤器出口或高壓加熱器出口引入,減溫水溫度與進入減溫器的過熱蒸汽溫度相差較大,投用減溫水與不投用減溫水時減溫器的溫度會發生較大變化,與減溫水接觸的部位會產生很大的交變應力。

1.2 減溫器結構

電站鍋爐減溫器大多采用笛形管直套筒噴水減溫器,其主要由筒身、混合管、噴水管、管接頭等部分組成[4],鍋爐噴水減溫器結構如圖1 所示。減溫水管道與減溫器接管頭連接,減溫水從噴水管進入減溫器內部,從噴水管噴孔中噴出后與蒸汽混合,在混合筒處進行混合,筒身受混合管保護而免受蒸汽直接沖刷。

圖1 鍋爐噴水減溫器結構

2 失效案例與原因分析

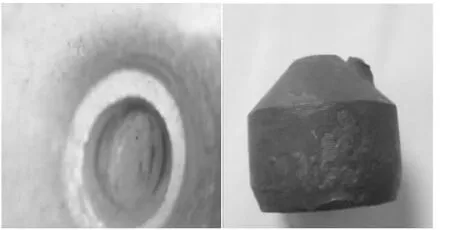

2.1 混合管固定銷釘脫落

某燃煤電廠超臨界機組因鍋爐再熱器減溫器混合管固定銷釘脫落,堵塞高溫再熱器管口節流孔,如圖2所示,導致高溫再熱器管因冷卻介質不足而超溫爆管。查閱設計圖紙減溫器混合管設計有2 顆固定銷釘,固定銷釘應滿焊固定,而實際僅進行了點焊。

圖2 再熱器減溫器銷釘堵塞節流孔

原因分析如下:①再熱減溫器混合管固定形式結構設計不合理,僅靠2 顆圓柱銷釘固定。②圓柱銷釘焊接不牢固,未按圖紙要求進行滿焊。③再熱器減溫水為自動投運,使用頻繁且汽水溫差大,混合管焊縫長期處于冷熱交替環境中,交變應力極易導致金屬疲勞,導致焊縫開裂脫落;四是機組長期、頻繁升降負荷造成金屬疲勞加劇,焊縫開裂,導致減溫器銷釘加速脫落。

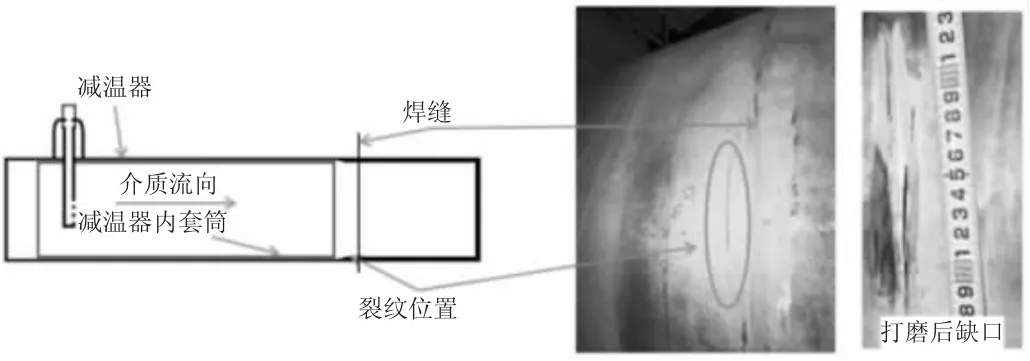

2.2 筒身壁厚過渡角處開裂

某燃氣機組余熱鍋爐再熱器減溫器筒身壁厚過渡角處產生貫穿性裂紋,導致機組非計劃性停運。停機檢查發現再熱器一級減溫器出口端管子外壁底部有一長約70mm 裂紋,裂紋位于混合管出口的筒身壁厚過渡角處,從內壁向外開裂,距下游彎頭連接焊縫中心約27mm。筒身壁厚過渡角處開裂如圖3 所示。

圖3 筒身壁厚過渡角處開裂

原因分析:燃氣機組溫態啟動時,為滿足中壓汽缸進汽條件,需長時間投入再熱器一級減溫水,且減溫器結構設計選型可能因現場局限,選用了較短的混合管(約2.5m),減溫水在混合管內未完全汽化流到下游筒身內壁,在應力集中的壁厚過度角處因熱疲勞而產生裂紋,電廠對頻繁投入的減溫器筒身及下游焊縫檢查重視不夠,未及時發現缺陷,直至裂紋不斷擴展發生汽水泄漏。

2.3 減溫器下游管道壁厚過渡角處開裂

某燃煤電廠超超臨界機組鍋爐因減溫器混合管變形,導致下游焊縫壁厚過渡角處產生貫穿性裂紋。某600MW 機組C 級檢修時發現A 側高溫再熱器進口連接管有一處200mm 長裂紋,裂紋位于再熱器減溫器與下游連接管焊縫旁約32mm。切開焊縫發現減溫器混合管變形嚴重,局部開裂,固定銷釘脫焊,減溫器筒身未發現裂紋,焊縫后連接管兩側壁厚過度角處出現縱向淺表裂紋,一處環向開裂。

原因分析如下。該機組A 側再熱器減溫水比B 側投入頻繁且用量大,混合管長期處于冷熱頻繁交替環境中而發生形變形成扁形出口,且由于混合管偏短(約2.4m),未充分混合的汽水經變形的混合管扁形出口向下游焊縫處管道兩側噴射,使管道兩側產生裂紋,原管道壁厚過渡角為應力集中處,疊加減溫后的交變應力最后導致環向開裂。

2.4 減溫器混合管及筒身開裂

某燃煤電廠超超臨界機組混合管固定銷釘脫焊,混合管位移撞裂噴水管,引起混合管及筒身產生貫穿性裂紋。A 側再熱器減溫器筒身母材距噴水管座約180mm 位置,發現長約200mm 的環向樹枝狀裂紋,進行打磨和裂紋測深儀檢測為貫穿裂紋。經內窺檢查發現減溫器噴水管距離減溫水管座口約600mm 處斷裂。減溫器筒身裂紋如圖4 所示。

圖4 減溫器筒身裂紋

原因分析如下。減溫器混合管固定端2 個銷釘長度不足,銷釘與混合管墊板的焊接質量差,運行中發生銷釘脫焊導致混合管振動大,來回撞擊噴管使噴管產生疲勞應力,間斷噴水也使噴管產生交變應力,導致噴管斷裂;由于該減溫器未設計檢查孔且未抽噴管檢查,銷釘脫焊及噴管裂紋未及時發現。未經霧化的減溫水噴在附近混合管上,導致混合管開裂,之后減溫水穿過混合管濺射減溫器筒身,引起區域性熱疲勞損傷,產生從內壁到外壁的熱疲勞裂紋。

2.5 減溫器噴水管斷裂

燃煤及燃氣電廠機組鍋爐減溫器噴水管發生斷裂、噴水管噴嘴孔產生裂紋缺陷較常見。噴水管開裂或斷裂主要出現在對接焊縫以及管子與內套筒相接觸的根部。

原因分析:機組運行時,受高速汽流的沖刷作用,噴水管承受彎曲應力,疊加噴水管中減溫水與減溫器內蒸汽溫差較大(超290℃)、噴水量頻繁變化,噴水管同時承受熱疲勞載荷,交變應力導致噴水管壁產生淺表性裂紋,并不斷擴展,直至噴水管發生開裂。

3 有關對策建議

3.1 優化設計選型,改進減溫器結構

為防止減溫器混合管固定銷釘脫落,造成減溫器缺陷擴大或堵塞爐管等次生缺陷,建議將混合管固定方式由圓柱銷優化為采用固定板焊接固定。固定數量由常規的2 點改為4 點,并在固定點間混合管上增加膨脹縫設計,以此增加混合管的穩固及可靠性。

優化噴水管固定方式,對減溫器噴管采用末端固定的方式進行定位固定,避免出現末端不固定的懸臂結構,提高噴水管抗振動性能及抗疲勞破壞性能[5]。

從上述減溫器失效案例可知,部分減溫器未設置檢查孔,增加了減溫器內部檢查的難度。部分減溫器混合管長度較短,汽水未充分混合造成混合管下游管段開裂。建議在減溫器采購書中明確要求設置檢查孔,并適當增加檢查孔引出管及混合管的長度,保證多次檢查的焊接余量及汽水在混合管區域完成充分混合。

3.2 重視設備監造與安裝監督,保證制造及安裝質量

從多次失效案例能發現,混合管實際制造裝配質量與圖紙要求存在差距,如混合管固定銷釘未按圖紙滿焊要求施工,僅單側點焊造成焊點脫落而導致混合管位移,銷釘脫落后導致四管泄漏;工廠制造時檢查不夠仔細,導致減溫器內殘留有內套筒焊接襯環等。

應加強制造質量管理,做好關鍵驗收點的見證監造,確保關鍵工藝嚴格按設計要求施工,且不遺留加工物料[6]。嚴把到貨驗收及廠內安裝質量關,嚴格控制焊接與熱處理工藝、溫度與時長,保證減溫器安裝質量。

3.3 加強運行維護,確保安全經濟運行

優化運行方式與汽溫調節,降低事故減溫水投用頻率與用量;在一、二級減溫水手動調節時,要根據汽溫偏離大小及減溫器后溫度變化情況,平穩調節蒸汽溫度;鍋爐低負荷運行時,減溫水調節要注意減溫后的溫度必須保持20℃以上的過熱度。兩側汽溫長期偏差較大時,應查找原因從根源治理,避免單側減溫器長期過量噴水。

應加強減溫水閥門維護,避免發生內漏;做好減溫器支吊架及保溫的日常巡查與調整、修復工作;優化控制策略,保證自動控制系統正常投運。

3.4 定期監督檢驗,及時發現消除缺陷

鍋爐減溫器監督檢驗工作應結合鍋爐內部檢檢,在每次A 級檢修中開展。檢驗方法及范圍建議如下。

(1)檢查減溫器筒身表面,是否有嚴重氧化、腐蝕、裂紋等缺陷。

(2)檢查減溫器筒身環焊縫、封頭焊縫、混合管定位螺栓焊縫表面,并進行表面無損檢測,必要時進行超聲或者射線檢測[7]。

(3)吊耳、支座與集箱連接焊縫和管座角焊縫,做外觀檢查及表面無損檢測。

(4)檢查減溫器混合管及噴水管是否有嚴重變形、移位、裂紋;筒身內壁是否有裂紋和明顯腐蝕;重點檢測筒身內壁以及臨近環焊縫的管道變徑處是否有裂紋。

(5)檢查減溫器筒身的膨脹與脹粗,是否有膨脹受阻及脹粗情況。

機組B、C 級檢修中,應根據上次檢查情況及設備運行狀況確定檢查范圍,重點檢查運行中減溫水使用頻繁、用量較大的鍋爐減溫器,尤其是再熱器減溫器。

4 結語

綜上,再熱器減溫器常見缺陷為筒身、混合管或噴水管裂紋,混合管固定銷釘脫落,固定銷釘焊縫裂紋及附近混合管磨損凹坑,混合管后管道壁厚過渡角處裂紋。過熱器減溫器常見缺陷為噴水管裂紋。

缺陷產生原因如下:①再熱器減溫水與蒸汽溫差大,且間斷式投用,頻繁冷熱交替,交變應力易導致金屬疲勞,焊縫開裂。②減溫器內部結構設計不合理。③固定銷釘焊接不牢固。④噴水管開裂后,減溫水直接噴濺混合管,混合管裂穿后筒身失去防護。⑤因部分減溫器無檢查孔等原因,缺陷未及時發現,導致進一步擴大。

減溫器是火電廠調節鍋爐汽溫的重要手段,也是汽水系統的重要部件,減溫器發生缺陷不僅會影響機組的經濟運行,還可能導致蒸汽泄漏產生非計劃停運甚至人身安全風險等嚴重后果。因此,有必要從設計、制造、運行操作、檢驗、日常維護、檢修等各環節嚴格把關,優化設計選型,改進減溫器結構;重視設備監造與安裝監督,保證制造及安裝質量;加強運行維護,確保安全經濟運行;定期監督檢驗,及時發現消除缺陷。