玉米姿控驅導式排種器導向投種機構設計與試驗

董建鑫 高筱鈞 張仕林 黃玉祥,2 張崇勤 史江濤

(1.西北農林科技大學機械與電子工程學院, 陜西楊凌 712100; 2.陜西省農業裝備工程研究中心, 陜西楊凌 712100;3.濰柴雷沃智慧農業科技股份有限公司, 濰坊 261000; 4.西安亞澳農機股份有限公司, 西安 710300)

0 引言

投種作為排種器的末端工作環節,對精量播種作業質量具有直接影響[1-4]。近年來,隨著規模化生產經營模式的發展,以及對作物單產水平的高度關注,需要播種機在密植條件下實現高速精播(作業速度高于8 km/h)[5-7]。然而,隨著機具作業速度的提高,機械式排種器的投種效果不斷下降,種子易隨投種點位變化而偏離理想投種軌跡,造成落點異位,播種均勻性不佳,甚至引發重、漏播現象,難以滿足實際生產中的高速精播需求[8-11]。因此,改善機械式排種器在高速工況下的投種效果對于促進我國播種作業高速精量化發展,具有重要意義。

研究人員圍繞精量排種器的投種方面已開展相關研究,并取得良好的進展[12-16]。劉宏新等[17]利用高速影像與EDEM仿真分析了立式淺盆型排種器投種均勻性的影響因素,并確定了投種口尺寸范圍;XING等[18]借助高速影像分析了水稻排種器不同工況下的投種軌跡,確定了其最優工作條件;XUE等[11,19]設計了一種雙弧形投種點引導槽,有效防止種子與機構的摩擦碰撞對排種均勻性的影響;李玉環等[20-21]設計了氣吸式排種器直線推種機構,避免種子在導種管內碰撞異位,并提出直線推種+末端撥離的投種方法,解決了“橫向飛種”問題對投種效果的影響。雖然上述方法為改善機械式排種器的投種效果提供了良好的借鑒,但由于對投種部件結構約束與待投種子的互作用關系認識不足,且忽視復雜外形籽粒導種過程中運動、受力與姿態等因素的影響,導致其投種效果具有一定的不穩定性,尤其在高速工況下投種軌跡分散現象明顯,播種均勻性下降嚴重。

為此,本文提出約束種子運動自由度并引導投種方向的方法,設計一種新型導向投種機構,以改善玉米姿控驅導式排種器高速工況下的投種效果;通過分析導種過程中待投種子的運動與受力關系,確定導向投種機構的關鍵參數,并開展排種性能優化及驗證試驗,以期為提升機械式排種器的高速作業性能提供參考。

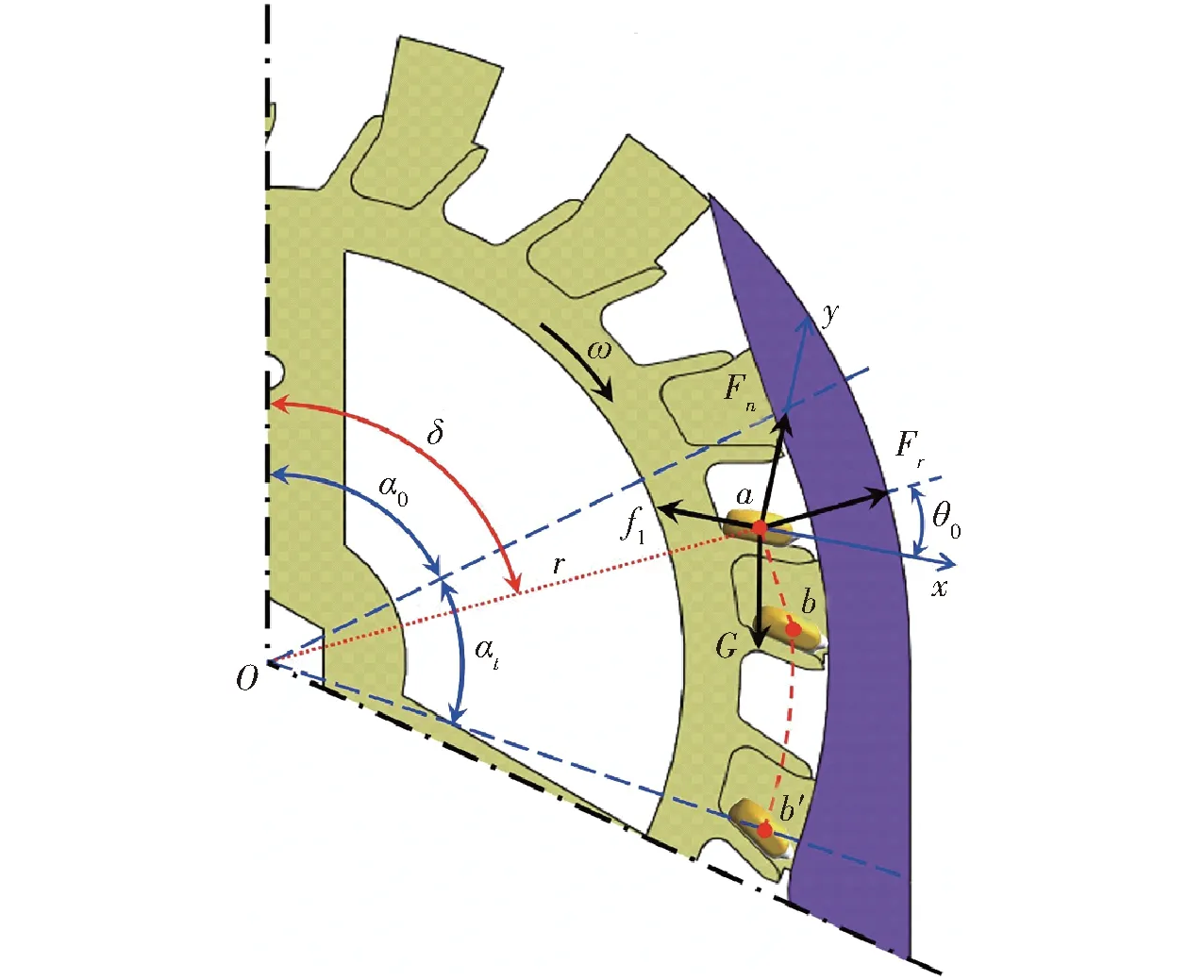

1 排種器結構與工作原理

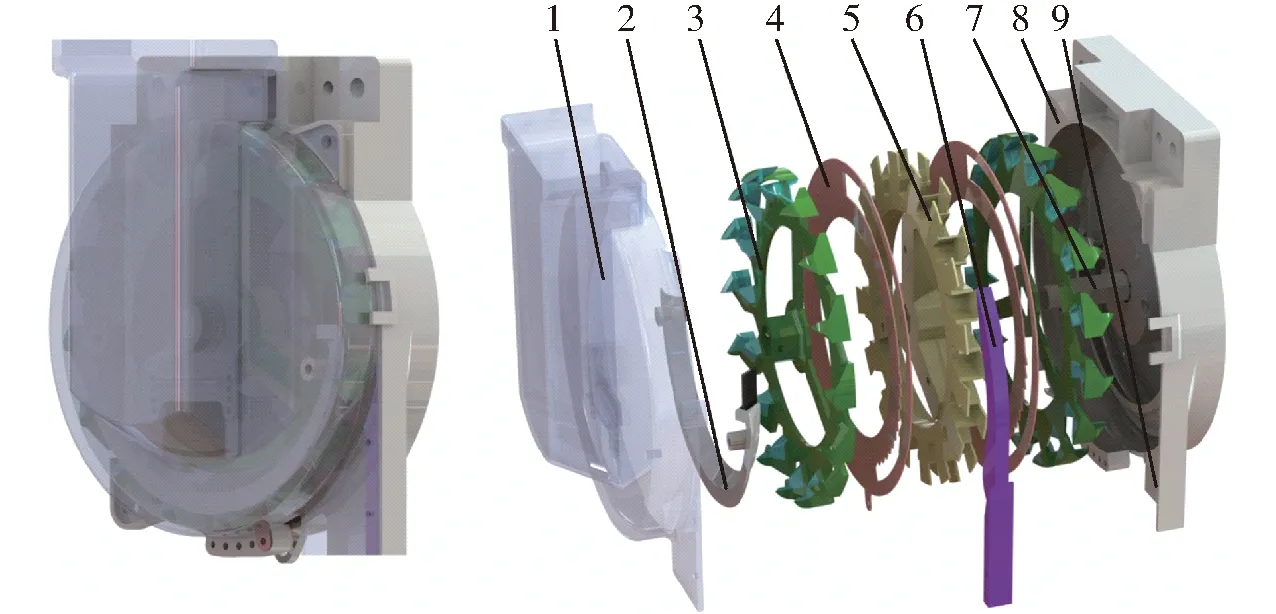

為進一步改善前期研制的玉米姿控驅導式排種器在高速工況下的投種效果,提升排種粒距均勻性[22],基于原排種器的結構基礎,設計一種新型的導向投種機構,從而實現可靠的高頻、連續投種。增設導向投種機構的排種器包括前殼體、護種板、排種盤、遞種隔板、導種輪、導種軌、傳動軸與后殼體等主要零部件,其結構如圖1所示。

圖1 排種器結構爆炸圖Fig.1 Explosion diagram of seed metering device structure1.前殼體 2.護種板 3.排種盤 4.遞種隔板 5.導種輪 6.導種軌 7.排種軸 8.后殼體 9.投種口

該排種器的主要工作部件為取種單元與導向投種機構。取種單元作為調控種子姿態并實現充、清種的關鍵部件,由調姿齒與單元型孔構成。在充種過程中,取種單元利用調姿齒調整調姿槽底部種子的充前姿態,將豎立姿態的種子一律調整至斜躺或側立姿態,使其通過護種板底部進入取種單元內完成定向充種。之后,取種單元內多余種子隨重力作用脫落,完成清種過程。

導向投種機構由導種輪與導種軌2個構件組成,主要用于完成排種器的導種與投種工作過程。當取種單元內的單粒種子到達遞種區域后,側向滑落至導種倉格內,完成遞種過程;導種倉格內的種子隨導種輪轉動至一定角度后開始沿接觸面滑動較短距離,之后壓覆于導種軌的工作弧面上繼續運動,隨著約束運移弧面向引導投種弧面的過渡,其運動軌跡與速度均不斷變化,直到與引導投種弧面圓心處于同一水平時,完成導種過程;此時,種子處于臨界投種狀態,投種的點位與初速度均確定,即將隨重力開始豎直下拋,完成投種過程。排種器的工作原理如圖2所示。

圖2 排種器工作原理圖Fig.2 Seed metering device working principle diagram1.調姿齒 2.單元型孔 3.取種單元 4.玉米種子 5.導種輪 6.導種軌 7.導種倉格 8.約束運移弧面 9.引導投種弧面 Ⅰ.充種過程 Ⅱ.清種過程 Ⅲ.遞種過程 Ⅳ.導種過程 Ⅴ.投種過程

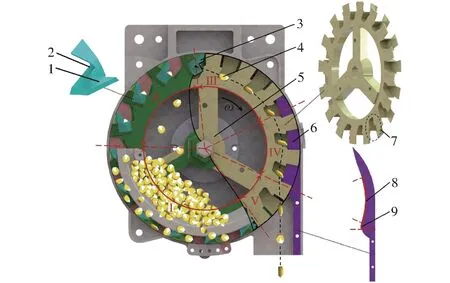

2 導種軌跡規劃

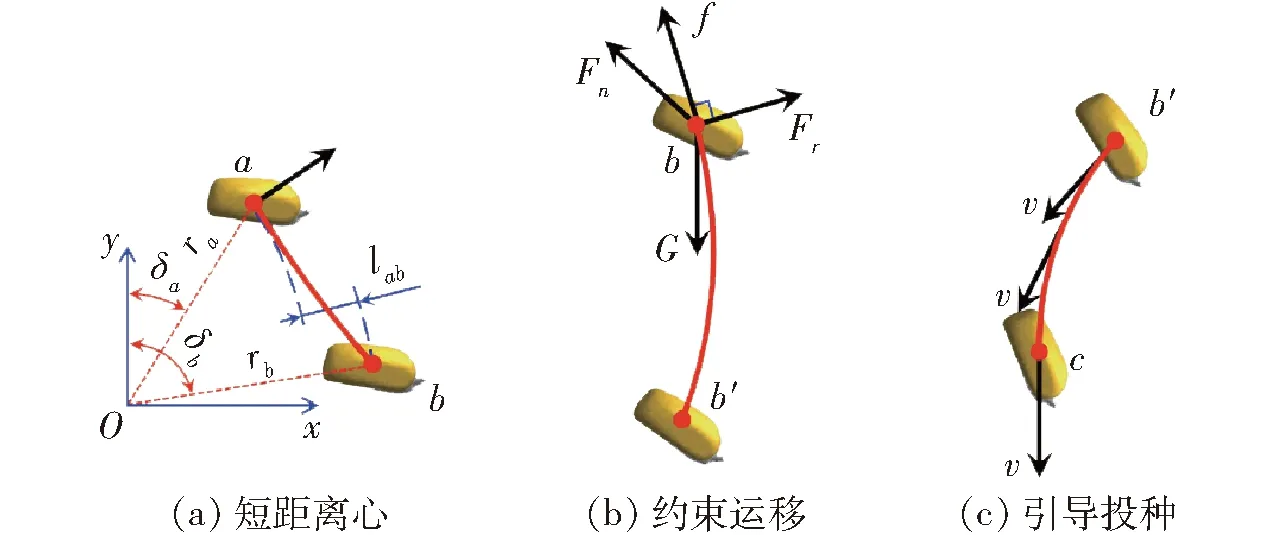

合理規劃導種軌跡是確保投種效果可靠的關鍵,也是導向投種機構設計的重要依據。待投種子的導種過程可劃分為3個階段,分別為待投種子的短距離心階段(對應軌跡a-b)、約束運移階段(對應軌跡b-b′)與引導投種階段(對應軌跡b′-c),種子到達點c處開始投種,如圖3所示。

圖3 導種軌跡規劃Fig.3 Seed guiding trajectory planning1.待投種子 2.導種軌跡

短距離心階段為待投種子導種過程的起始階段,由點a處開始離心運動,到達點b處與約束運移弧面接觸后結束。以導種輪軸心為原點,水平方向為x軸,豎直方向為y軸建立坐標系,離心運動中種子所處位置的半徑記為r,角度記為δ(位置處半徑與豎直方向夾角),離心運動起始位置半徑記為ra,角度記為δa,結束位置記為rb,角度記為δb,種子所受合外力∑F方向沿接觸面切向,種子離心距離為lab(圖4a)。

圖4 導種軌跡分析Fig.4 Analysis of seed guiding trajectory

離心運動中種子合外力∑F始終大于0,由能量守恒定律可得,種子所受合外力做功為

(1)

式中vt——點b處種子接觸導種軌時速度,m/s

m——種子質量,kg

ω——導種輪轉動角速度,rad/s

由式(1)可知,短距離心階段中種子接觸導種軌時的速度vt與離心距離lab及導種輪轉動角速度ω呈正相關。當種子的離心距離lab或導種輪的角速度ω越大時,種子接觸導種軌時的速度vt越大。為防止種子與導種軌接觸時碰撞并產生彈跳作用,影響接下來約束運移階段中種子的運動平穩性,應保證離心距離lab盡可能較小。

待投種子的約束運移階段為導種過程中的過渡階段,由點b開始沿弧線軌跡運動至點b′處結束。該階段中種子運動自由度受到約束,驅使其按照預先規劃的運移軌跡平穩運動,從而確保引導投種階段順利進行(圖4b)。

由于該階段對應軌跡b-b′為弧線,且導種輪工作時勻速運轉,可以判斷種子受到合外力為0,即

∑F=Fr+Fn+f+G=0

(2)

式中Fr——種子受到離心力,N

G——種子受到重力,N

Fn——種子受到支持力,N

f——種子受到摩擦力,N

由式(2)可知,種子在約束運移階段中將始終保持勻速圓周運動,直至點b′處進入下一階段。

待投種子的引導投種階段為導種過程的末尾階段,由點b′開始沿反向弧線軌跡運動至點c處結束。該階段中由于種子受到反向弧線軌跡的引導作用,運動速度v開始逐漸沿引導投種弧面的切線方向偏轉,當種子運動至點c時速度v的方向豎直向下,此時脫離導向投種機構的束縛,沿豎直方向開始下拋運動(圖4c)。

綜上所述,當待投種子按預先規劃的導種軌跡完成運移后,投種初速度豎直向下(作用點與方向均確定)。因此推斷,玉米姿控驅導式排種器增設導向投種機構后,種子的投種點位與初速度基本恒定,種子投出后的下落軌跡唯一,呈豎直直線。

3 導向投種機構設計與分析

3.1 結構參數設計

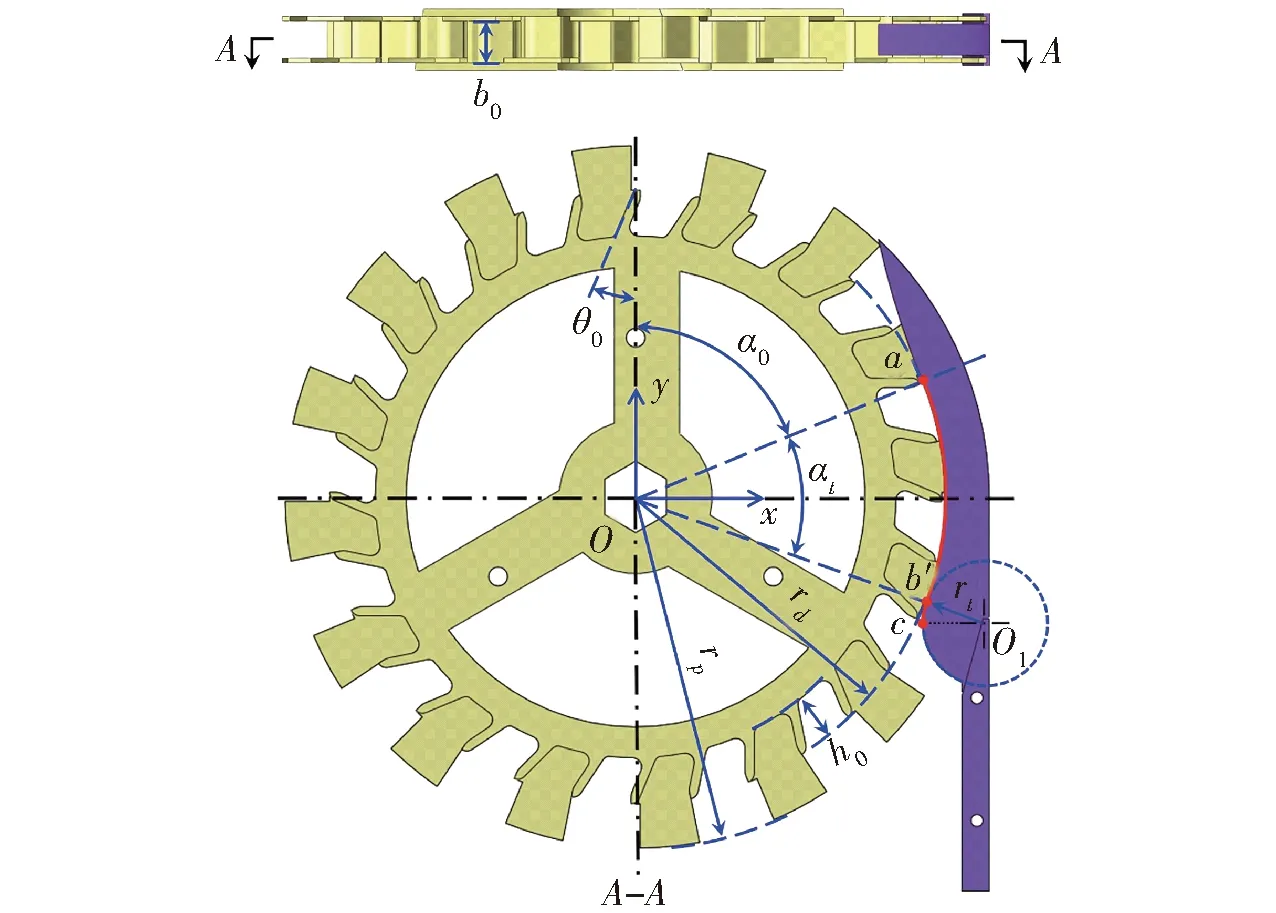

導向投種機構的結構參數取值對排種器的投種效果具有直接影響,其主要由導種輪與導種軌兩部分結構參數共同構成,如圖5所示。

圖5 導向投種機構結構參數示意圖Fig.5 Structure parameters diagram of guiding seed throwing mechanism

導種軌由約束運移弧面與引導投種弧面銜接而成,固定安裝于前、后殼體間與導種輪共同工作。其中,約束運移弧面配合導種倉格對待投種子的運動自由度施加約束,迫使其按照預先規劃的運移軌跡平穩運動,從而確保引導投種階段順利進行;導種倉格內容種空間伴隨自身轉動與引導投種弧面的延伸,逐漸轉化為楔形,用于穩定投種點處種子的姿態,從而確保種子能夠順利投出。為提供充足的遞種區域,使種子及時完成遞種,避免與導種軌結構發生干涉,約束運移弧面起始角α0取75°。

導種輪邊緣交錯分布有開口方向相反的導種倉格。根據第2節分析,應盡量縮短種子的離心距離lab;此外,還需保障導種倉格內恰好能夠完全容納種子,使種子具有充足的姿態調整空間。因此導種倉格的高度h0、厚度b0均不宜過大,但也不能低于種子的最大長度lmax(測得為14.1 mm)[22];已知導種輪半徑rp為115 mm,為滿足上述條件,導種倉格半徑rd取100 mm,導種倉格高度h0與厚度b0均取 15 mm。 同時,導種倉格傾角θ0越大,楔形容種空間的楔角越小,投種姿態越穩定,有利于順利投種;在確保排種器的遞種過程不受影響時,導種倉格傾角θ0應取最大值。取種單元的斜線框區域為遞種口,在導種倉格的隔斷不干涉遞種過程前提下,導種倉格傾角θ0最大值為27°,如圖6所示。

圖6 導種倉格Fig.6 Seed guiding chamber1.遞種口 2.隔斷

導種軌工作弧面的軸向投影曲線方程即為曲線段ac在坐標系中的平面方程,由圓弧段ab′與圓弧段b′c組成。圖5中,以導種輪軸心為原點O,水平方向為x軸,豎直方向為y軸建立坐標系,即可求得圓弧段ab′的方程為

(3)

圓弧段b′c的方程為

y∈((rd+rt)cos(α0+αt),rdcos(α0+αt)))

(4)

由式(3)、(4)可知,約束運移弧面圓心角αt與引導投種弧面半徑rt決定了待投種子的導種軌跡,對投種效果具有直接影響,其取值根據下文分析及試驗確定。

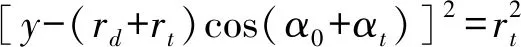

3.2 約束運移弧面圓心角

約束運移弧面圓心角影響種子在約束運移階段中運動的穩定性。當種子到達點a處具有離心運動趨勢,經過短距離心運動后在點b接觸導種軌,以點a處種子質心為原點,滑動平面的切向為x軸,法向為y軸建立坐標系,對種子進行受力分析,如圖7所示。

圖7 種子離心運動受力分析Fig.7 Force analysis of seed centrifugal motion

根據種子在點a處沿x軸向合力大于0,可得

Fx=Frcosθ0+Gsin(δ+θ0-0.5π)-f1>0

(5)

其中

f1=μ(Gcos(δ+θ0-0.5π)-Frsinθ0)

(6)

式中f1——種子與導種輪間滑動摩擦力,N

μ——種子與排種器間滑動摩擦因數

聯立式(5)、(6),解得

(7)

已知種子所在點a位置處半徑r取0.09 m,重力加速度g取9.8 m/s2,種子與排種器摩擦因數μ為0.3,導種倉格傾角θ0取27°,當排種盤角速度ω取0~3.06 rad/s時(對應作業速度0~14 km/h),由式(7)計算可得:種子所在位置處角度δ大于79.7°。

為確保待投種子在約束運移階段中平穩運動,約束運移弧面圓心角αt應滿足

αt>δ-α0

(8)

式(8)中,種子位置角δ取79.7°,約束運移弧面起始角α0取75°,代入式(8)計算可得,約束運移弧面圓心角αt大于4.7°,當種子經過遞種區域后,需至少轉過4.7°后開始短距離心階段。因此,為確保待投種子在約束運移階段中運動平穩,應保障約束運移階段的軌跡弧長充足,約束運移弧面圓心角αt不宜過小,應遠大于4.7°。

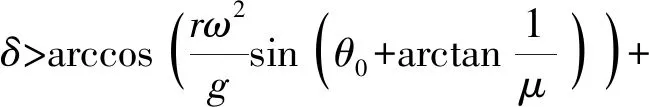

3.3 投種初速度

投種初速度易對投種軌跡的分布范圍產生影響。在引導投種階段中,種子到達點c時質心與引導投種弧面的圓心o1位于同一水平,此時種子處于臨界投種狀態,投種初速度豎直向下,即將開始豎直下拋運動。以導種輪軸心為原點o,水平方向為x軸,豎直方向為y軸建立坐標系,對種子的臨界投種狀態進行運動分析,如圖8所示。

圖8 臨界投種速度分析Fig.8 Analysis of critical seed throwing velocity

種子在投種點c處的絕對速度va為牽連速度ve與相對速度vr的矢量和,滿足

va=ve+vr

(9)

由式(9)得

(10)

其中

(11)

式中θ1——種子絕對速度與牽連速度夾角,(°)

αv——線段ob′與線段oc間夾角,(°)

聯立式(10)、(11)可得

va=rdω(sin(α0+αt+αv)+

cos(α0+αt)cot(θ0+α0+αt+αv))

(12)

由式(12)可知,投種初速度va與約束運移弧面圓心角αt呈正相關,當約束運移弧面圓心角αt取值越大時,投種初速度va越大,反之越小。預試驗中,約束運移弧面圓心角αt低于30°時,存在延遲投種現象,投種軌跡易波動,高于45°時,投種存在水平速度,易偏離豎直方向。分析原因可知,約束運移弧面圓心角αt較小時,投種點位較高且投種初速度較小,由于投種時楔形容種空間的楔角過大,投種姿態穩定性不足,個別不能及時投出的種子,投種軌跡產生波動;約束運移弧面圓心角αt過大時,投種點位較低,由于導種軌跡曲線的曲率過大,種子易脫離結構引導作用,投出后速度較大且存在水平分量,同樣也會造成投種軌跡偏離豎直方向。因此,結合導向投種機構與排種盤結構尺寸,選取約束運移弧面圓心角αt的范圍在30°~45°之間,其最優取值通過后續試驗確定。

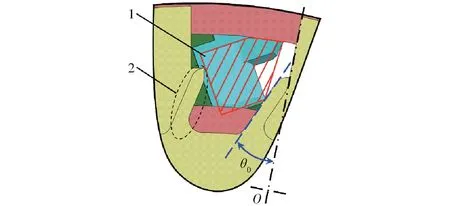

3.4 引導投種弧面半徑

引導投種階段中種子能否順利在投種點c處投出,取決于引導投種弧面半徑。當種子在點c前或點c后投出時,均會導致投種初速度偏離豎直方向,造成投種軌跡分散現象。種子在點b′與引導投種弧面接觸后,導種倉格內容種空間逐漸轉化為楔形,種子的姿態在結構摩擦作用下漸漸調整,與楔形空間適應。由點c處楔形容種空間形狀可以判斷,種子的投種姿態大致可分為豎立、橫躺與平躺,共3種姿態;當種子以豎立姿態投出時,種子經過點c后,機構的開口尺寸c1應大于種子厚度t的水平投影長度;同理,當種子以橫躺姿態投出時,種子經過點c后,機構開口尺寸c1應大于0.5倍種寬(0.5w)的水平投影長度;當種子以平躺姿態投出時,種子經過點c后,機構開口尺寸c1應大于0.5倍種長(0.5l)的水平投影長度,如圖9所示。

圖9 投種姿態分析Fig.9 Seed throwing posture analysis1.豎立姿態 2.橫躺姿態 3.平躺姿態

由種子的實際尺寸分布范圍可知,種身的欠約束部分長度(t、0.5w或0.5l)在水平方向的投影范圍較為接近。為確保種子能夠順利投出,防止種子經過點c后受到過度的引導作用,偏離豎直方向,機構開口尺寸c1應大于上述投影長度,引導投種弧面半徑rt不宜過小。同時,為防止個別呈豎立姿態的小尺寸種子到達投種點c之前投出,投種點c處機構間隙c0不宜過大,應小于種子最小厚度tmin,即

(13)

由式(13)可得

(14)

已知導種輪半徑rd為100 mm,種子最小厚度tmin為3.82 mm[22],若約束運移弧面圓心角αt的取值由30°增大至45°時,代入式(14)中計算可得,引導投種弧面半徑rt由63.39 mm縮小至19.56 mm,由此可見在不同的約束運移弧面圓心角αt取值下,引導投種弧面半徑rt的取值范圍不同,兩者呈負相關。因此,為提高導向投種機構對玉米種子個體結構差異的適應性,確定引導投種弧面半徑rt最優值,應根據約束運移弧面圓心角αt的取值開展試驗優化。

4 性能優化試驗

4.1 試驗材料與測試裝置

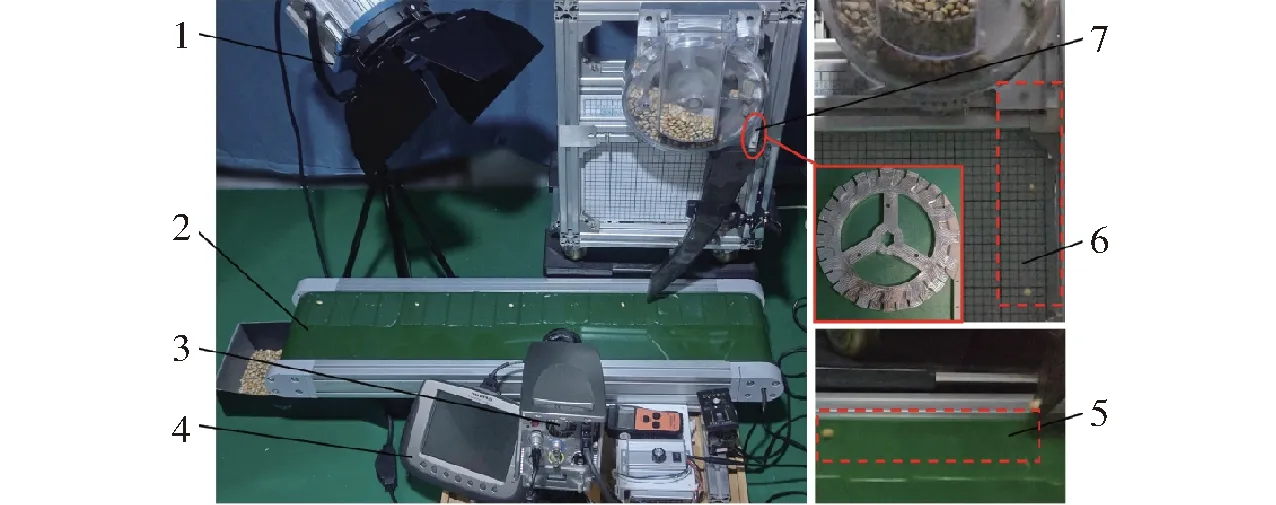

試驗所用排種器為增設導向投種機構的玉米姿控驅導式排種器,其主要零部件加工材料選用鋁合金6061,通過CNC三軸數控加工中心制造,精度為±0.01 mm;試驗用種為未經過清選與分級的鄭單958玉米種子,千粒質量290.2 g,含水率10.36%;采用自主搭建試驗臺架配合數據采集系統開展排種器性能優化試驗。其中,排種器試驗臺架由驅動電機(轉速:0~90 r/min)、傳動裝置(鏈輪、鏈條、傳動軸)、導種管與輸送帶(帶速:0~14 km/h,表面粘貼雙面膠帶用于固定落種)構成;數據采集系統由高速攝像機(i-SPEED-3型,日本Olympus公司)、運動追蹤軟件(Tracker)、坐標面板和高光燈組成,如圖10所示。

圖10 試驗臺架Fig.10 Test bench1.高光燈 2.輸送帶 3.高速攝像機 4.影像控制器 5.投種檢測區 6.落種檢測區 7.導向投種機構

4.2 試驗設計與評價指標

4.2.1試驗設計

(1)結合理論分析與前期預試驗,根據均分試驗設計方法,分別在約束運移弧面圓心角αt取值為30°、35°、40°與45°條件下開展單因素試驗,同時利用高速攝影與運動分析技術探究約束運移弧面圓心角αt對投種點位空間分布范圍的影響規律,并確定約束運移弧面圓心角αt的最優值。

(2)在試驗(1)的基礎上,對影響排種器高速工況下排種性能的關鍵因素引導投種弧面半徑rt與機具作業速度開展雙因素試驗[23-25]。機具作業速度X1設定4個水平:8、10、12、14 km/h,引導投種弧面半徑X2設定4個水平:10、20、30、40 mm,探究各因素對排種器高速工況下排種性能的影響規律,并對試驗結果進行多元線性回歸分析,建立回歸方程,獲取導向投種機構的最優參數組合。

(3)基于試驗(1)、(2),對采用導向投種機構的姿控驅導式排種器與原排種器進行臺架高速作業性能對比驗證試驗。試驗設定作業速度分別為8、10、12、14 km/h,在相同作業速度條件下對2種排種器的工作性能進行測試與對比,綜合評價導向投種機構的提升作用。

4.2.2評價指標

根據玉米精量播種農藝要求設定試驗中播種粒距為25 cm,依據NY/T 503—2015《單粒(精密)播種機作業質量》,運用數據采集系統分別對試驗指標粒距合格指數Y1、粒距重播指數Y2與合格粒距變異系數Y3進行統計,251粒穩定排出種子為一組試驗,每組試驗重復3次,以各指標的平均值作為試驗結果。

4.3 試驗結果及分析

4.3.1單因素試驗

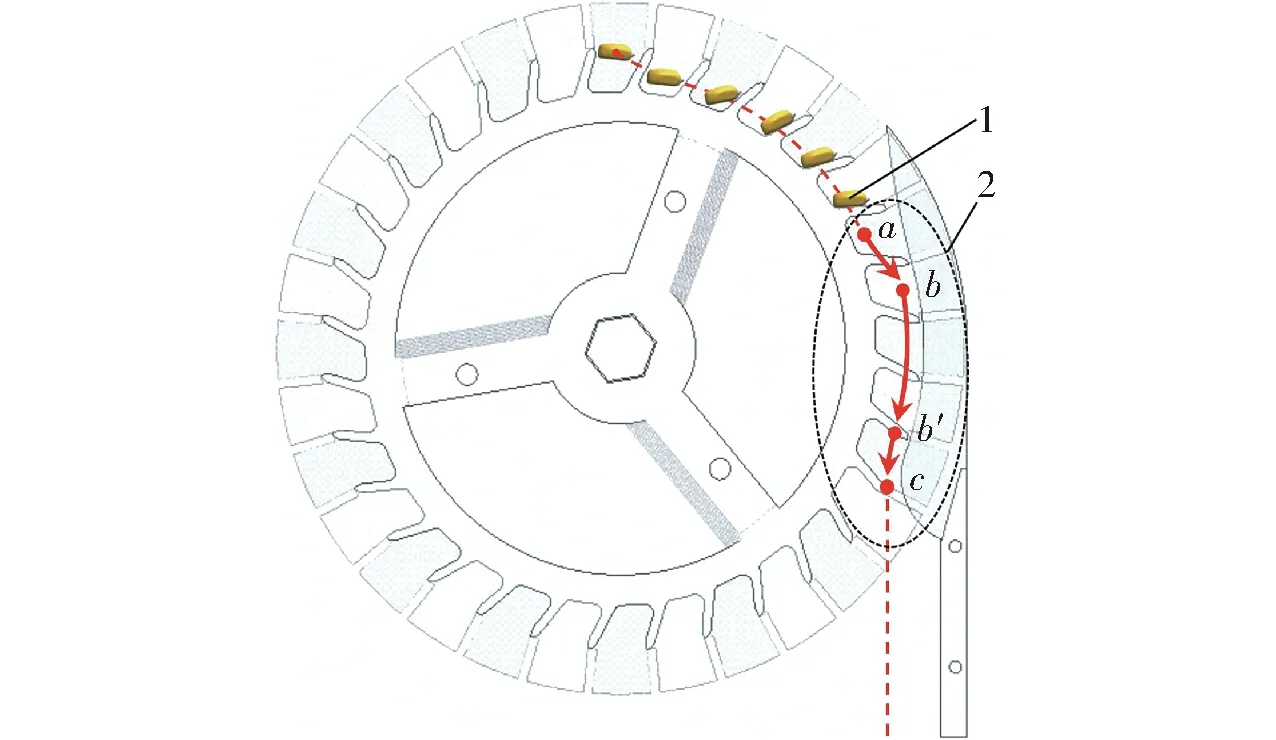

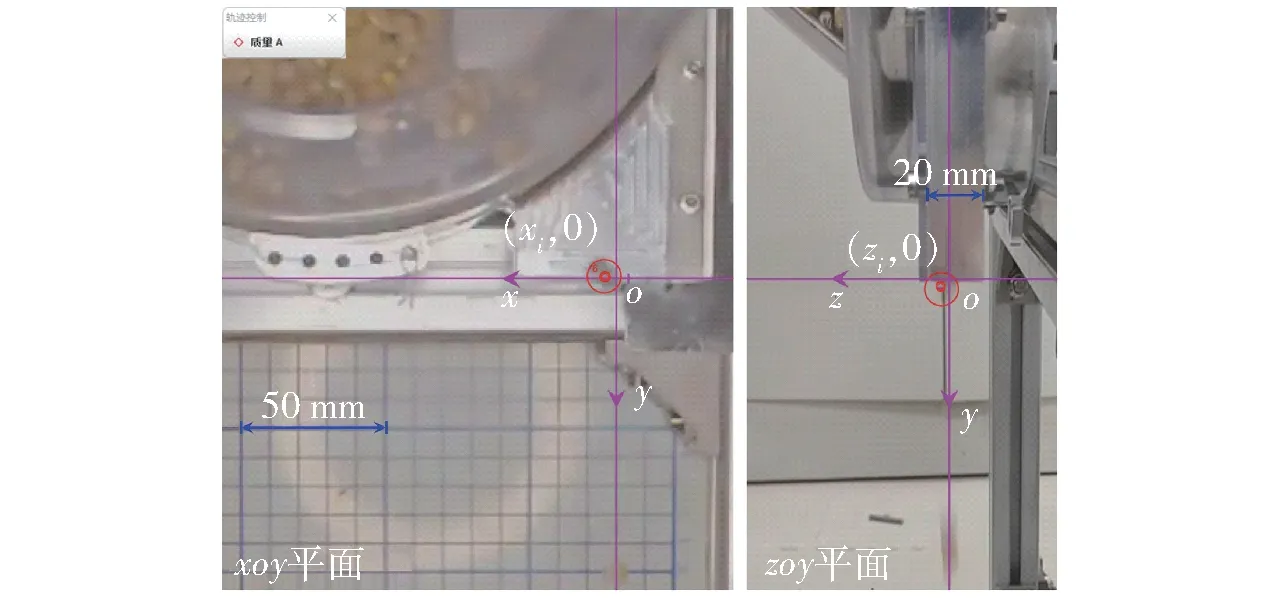

在排種器作業速度取14 km/h,引導投種弧面半徑取19 mm的條件下,開展不同約束運移弧面圓心角αt的單因素試驗。同時,利用高速攝像機錄制不同試驗因素水平下的投種過程,將視頻文件導入Tracker軟件,圖像長度單位設置為mm,標定圖像與實際尺寸,以投種口中心為坐標原點o,建立xoy正平面坐標系與zoy側平面坐標系,采集連續投出100粒種子在投種口處的橫坐標值記為投種點位的水平偏量,第i粒種子的正面水平偏量記為xi,側面水平偏量記為zi,根據不同試驗因素水平下投種點位水平偏量的分布情況,探明試驗因素對投種點位空間分布范圍的影響規律,如圖11所示。

圖11 投種點位水平偏量測定Fig.11 Measurement of seed points horizontal deviation

試驗結果如表1所示,約束運移弧面圓心角對排種粒距合格指數、粒距重播指數與粒距變異系數均具有顯著影響;隨著約束運移弧面圓心角取值的增大,排種合格指數呈先增高后降低的變化趨勢,重播指數與合格粒距變異系數與之相反;當約束運移弧面圓心角為35°時,排種合格指數達到最大值91.5%,重播指數與合格粒距變異系數均達到最小值5.1%與16.5%,此時排種性能較好。

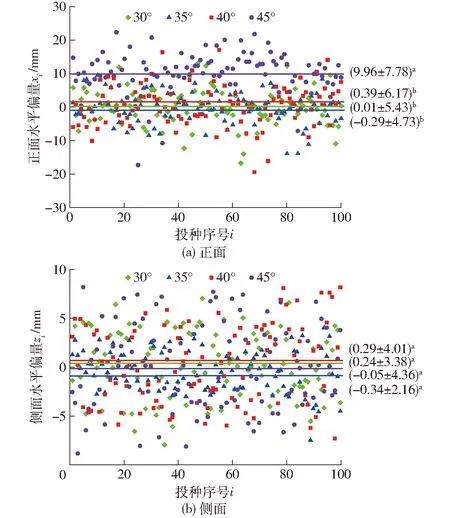

隨著約束運移弧面圓心角取值的增大,種子到達投種口處點位的正面水平偏量的分布范圍呈先縮小后擴大的變化趨勢,當約束運移弧面圓心角為35°時,正面水平偏量的標準差達到最小值4.73 mm(圖12a);側面水平偏量的分布范圍整體變化較小,與正面水平偏量的分布范圍的變化趨勢基本一致,其標準差在約束運移弧面圓心角為35°時達到最小值2.16 mm(圖12b)。通過研究投種過程的高速影像發現,當約束運移弧面圓心角取值較大或較小時,均會導致投種軌跡正面與側面的波動范圍擴大,投種軌跡更加分散,與上文理論分析一致。因此,約束運移弧面圓心角不宜過大或過小,當其取值為35°時,投種點位較為集中,排種粒距均勻性較好。

圖12 投種點位水平偏量分布范圍Fig.12 Distribution of seed points horizontal deviation

4.3.2雙因素試驗

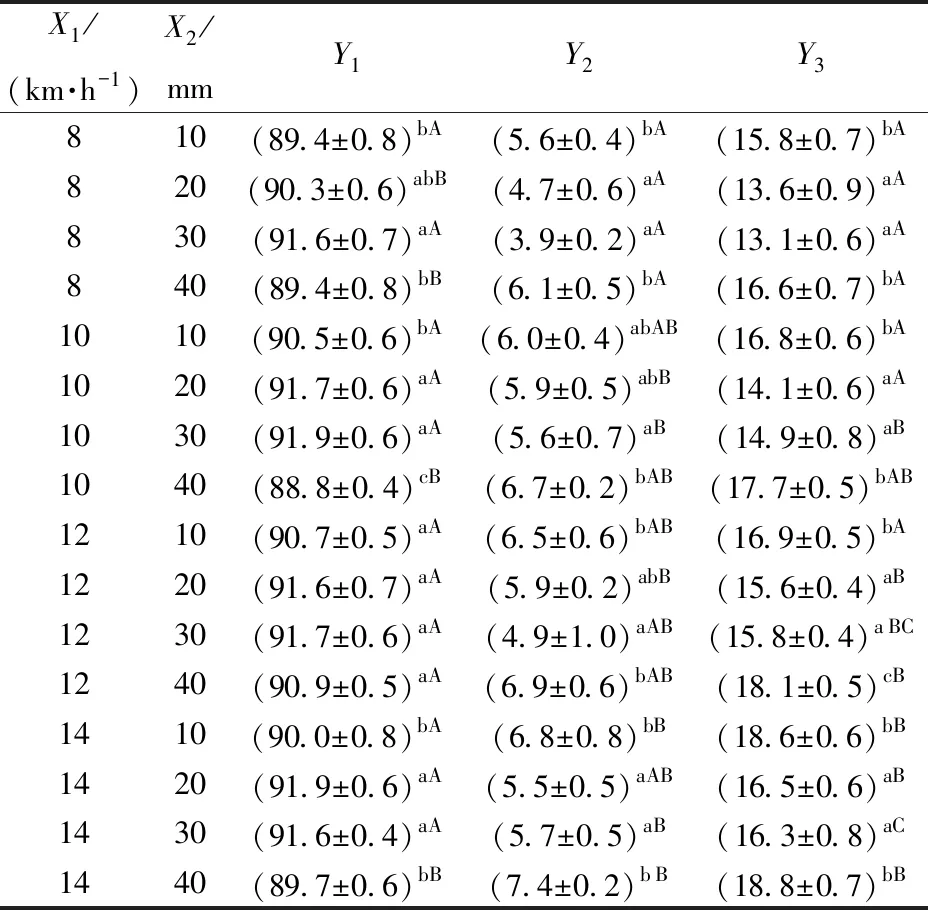

基于上述單因素試驗結果,在約束運移弧面圓心角為35°的條件下開展雙因素試驗,并對試驗結果中各因素水平間差異進行顯著性分析,如表2所示(平均值±標準差)。

表2 雙因素試驗結果Tab.2 Results of double factors test %

由表2可知,作業速度與引導投種弧面半徑對合格指數的影響均不顯著;當作業速度確定時,合格指數隨著引導投種弧面半徑的增大呈略微增大后減小的趨勢,當其處于20 mm或30 mm時取得最大值;當引導投種弧面半徑確定時,合格指數隨著作業速度的提升整體相對平穩;說明該排種器的合格指數受作業速度與引導投種弧面半徑的影響較小。作業速度對重播指數的影響顯著,引導投種弧面半徑對重播指數的影響不顯著;當作業速度確定時,重播指數隨著引導投種弧面半徑的增大呈略微減小后增大的趨勢,在弧面半徑為20 mm或30 mm時取最小值;當引導投種弧面半徑確定時,重播指數隨作業速度的上升呈先增大后平穩的趨勢,但當引導投種弧面半徑取20 mm或30 mm時,重播指數相對其它取值時較低。作業速度與引導投種弧面半徑對粒距變異系數的影響均顯著;當作業速度確定時,變異系數隨著引導投種弧面半徑的增大呈現出先減小后增大的趨勢,在其為20 mm或30 mm時達到最小值;當引導投種弧面半徑確定時,變異系數隨著作業速度的提升呈現出上升趨勢,但引導投種弧面半徑取20 mm或30 mm時,變異系數相對其它取值時較低。

綜上所述,當引導投種弧面半徑在20~30 mm 之間時,排種器的工作性能保持在較優水平,更加適宜高速作業。原因在于玉米種子的尺寸差異大且形狀不規則,種子投放時的外形、尺寸及姿態存在差異性;當引導投種弧面半徑過小時,由于種子約束運移階段結束后具有慣性,不能及時接觸引導投種弧面,部分種子直接到達投種點未經引導投出;當引導投種弧面半徑過大時,投種點處開口間隙較大,部分小尺寸種子到達投種點前提前投出。上述因素均會造成投種軌跡分散的現象,影響排種器高速工況下的排種性能。

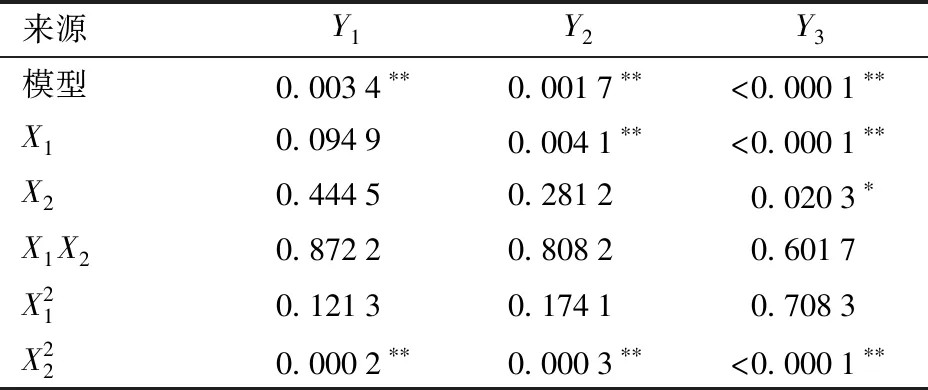

利用Design-Expert 8.0.6軟件對表2中試驗結果進行多元線性回歸分析,可得試驗因素作業速度X1、引導投種弧面半徑X2及其交互作用對試驗指標粒距合格指數Y1、粒距重播指數Y2與粒距變異系數Y3影響的顯著性,如表3所示。

表3 試驗因素對指標影響的顯著性系數pTab.3 Impact of experimental factors on indicators

由表3可知,排種器作業速度對粒距合格指數的影響不顯著,對粒距重播指數與粒距變異系數的影響均達到極顯著,引導投種弧面半徑僅對粒距變異系數的影響顯著,且試驗因素間的交互作用對各試驗指標均無顯著影響。根據分析結果可得試驗指標與因素間的多元回歸方程

(15)

為尋求該排種器在高速工況下的最優工作性能,以粒距合格指數最大、粒距重播指數與粒距變異系數最小為優化目標,對試驗指標優化求解得到排種器在作業速度為8 km/h、引導投種弧面半徑為24.3 mm時,粒距合格指數、重播指數和變異系數分別達到91.1%、4.4%和13.3%。

4.3.3性能對比驗證試驗

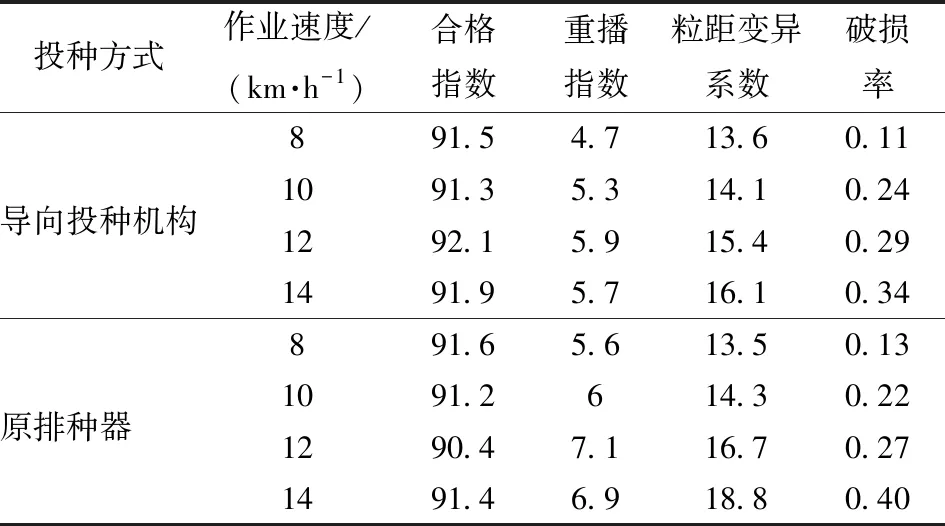

基于上述試驗結果,在引導投種弧面半徑為24.3 mm的條件下,添加排種破損率作為試驗指標,進行不同作業速度8、10、12、14 km/h的排種器性能測試,并與原排種器(無導向投種機構)的作業性能對比,結果如表4所示。

表4 性能對比驗證試驗結果Tab.4 Results of performance comparison verification %

由表4可知,增設導向投種機構的玉米姿控驅導式排種器,在作業速度8~14 km/h范圍內,排種合格指數均大于等于91.3%,重播指數均小于等于5.9%,破損率均小于等于0.34%,粒距變異系數均小于等于16.1%,滿足精量播種技術要求。其中,當作業速度為8 km/h時,排種合格指數為91.5%,重播指數為4.7%,粒距變異系數為13.6%,與上文試驗優化結果幾乎一致。因此,可以確定導向投種機構的最優結構參數分別為約束運移弧面圓心角取35°,引導投種弧面半徑取24.3 mm。

與原排種器性能對比分析可知,導向投種機構對排種器的整體工作性能具有提升作用,其中對投種效果的提升最為明顯。增設導向投種機構的排種器粒距變異系數較原排種器降低,且隨著作業速度的提升降低效果更加明顯。當作業速度由8 km/h提升至14 km/h后,變異系數的降幅由0.1個百分點上升至2.7個百分點,說明采用導向投種機構為導種過程中種子運動施加了約束與引導作用,確保了投種點位的一致性,并縮小了由待投種子姿態、外形及尺寸等因素造成的投種軌跡差異,有效改善了原排種器在高速工況下的投種效果。

5 結論

(1)針對玉米姿控驅導式排種器高速工況下投種點位不一致,排種粒距均勻性不佳的問題,提出約束種子運動自由度并引導投種方向的方法,設計了一種導向投種機構,通過合理規劃待投種子的導種軌跡,分析待投種子的運動與受力情況,確定了導向投種機構的關鍵結構參數及其取值范圍。

(2)單因素試驗表明,當約束運移弧面圓心角取值為35°時,投種點位較為集中,排種粒距均勻性較好;雙因素試驗表明,當排種器在作業速度為8 km/h、引導投種弧面半徑為24.3 mm時,排種性能達到最優;經驗證得,最優條件下排種粒距合格指數、重播指數和變異系數分別為91.5%、4.7%和13.6%,與優化結果基本一致。

(3)性能對比驗證試驗表明,增設導向投種機構的姿控驅導式排種器在作業速度8~14 km/h范圍內,排種合格指數均大于等于91.3%,重播指數均小于等于5.9%,破損率均小于等于0.34%,粒距變異系數均小于等于16.1%;且隨著作業速度上升,導向投種機構對排種均勻性提升效果更加明顯,當作業速度由8 km/h上升至14 km/h時,較原排種器粒距變異系數降幅由0.1個百分點增大至2.7個百分點,采用導向投種機構可有效提升原排種器的高速作業性能。