AMT變速器換擋同步過程建模仿真分析

吳明達(dá),欒 敏

AMT變速器換擋同步過程建模仿真分析

吳明達(dá)1,欒 敏2

(1.濟(jì)南職業(yè)學(xué)院,山東濟(jì)南 253000;2.濟(jì)南工程職業(yè)技術(shù)學(xué)院,山東濟(jì)南 253000)

利用某重型車輛為研究對象,對同步器的過程進(jìn)行了建模與仿真。從整車運(yùn)動學(xué)及變速箱動力學(xué)角度對車輛換擋過程進(jìn)行了分析,推導(dǎo)出通用性強(qiáng)的換擋同步數(shù)學(xué)模型。通過對實(shí)驗(yàn)數(shù)據(jù)分析比較,驗(yàn)證了模型具有代表性,從而預(yù)測各個參數(shù)對換擋過程的影響,為換擋參數(shù)改進(jìn)和控制系統(tǒng)的設(shè)計(jì)提供了依據(jù)。

機(jī)械式自動變速器;數(shù)學(xué)模型;換擋同步;仿真分析

機(jī)械式自動變速器(Automatic Manual Trans- mission, AMT)是在原固定軸式有級變速器的基礎(chǔ)上,通過加裝電控自動變速操縱系統(tǒng)構(gòu)成。它以操作簡單、成本低、工作可靠等優(yōu)點(diǎn),在重型車輛中得到廣泛應(yīng)用,尤其是重型特種車輛。但在一些關(guān)鍵問題上仍需要改進(jìn),比如換擋過程中出現(xiàn)同步打齒造成換擋沖擊現(xiàn)象,這是換擋操縱控制不當(dāng)造成的,致使當(dāng)前擋位齒輪與目標(biāo)擋位齒輪未達(dá)到同步強(qiáng)行嚙合產(chǎn)生“非同步?jīng)_擊”現(xiàn)象。它不但會影響汽車乘坐的舒適性,同時(shí)還會降低變速器的壽命。因此,對換擋同步過程的研究可以有效降低同步打齒,延長變速器使用壽命[1]。目前,國內(nèi)對換擋過程研究大都采用虛擬樣機(jī)技術(shù),如先使用Unigraphics NX或CATIA等軟件構(gòu)建準(zhǔn)確的幾何體模型,再使用機(jī)械系統(tǒng)動力學(xué)自動分析(Automatic Dynamic Analysis of Mechanical Systems, ADAMS)進(jìn)行換擋過程動力學(xué)仿真。由于ADAMS具有“黑箱性”,所以這種方法不適合對換擋過程進(jìn)行深入研究[2-3]。本文利用分階段機(jī)理分析的數(shù)學(xué)建模與仿真方法,對換擋過程分階段分析,建立數(shù)學(xué)模型并進(jìn)行了仿真研究。通過試驗(yàn)證明該方法可以相對完整地仿真整個換擋過程,尤其適合動態(tài)特性的研究。

1 換擋同步過程理論分析

同步器是變速器內(nèi)部的重要部件,能夠確保在換擋過程中變速器主、從動端速度達(dá)到同步后才進(jìn)行結(jié)合動作,有效的避免了換擋過程出現(xiàn)齒輪打齒現(xiàn)象,降低換擋過程中的接合沖擊與噪聲,提高換擋平順性及變速器的使用壽命。乘用車和一般輕、中型貨車廣泛采用的鎖環(huán)式慣性同步器主要由花鍵轂、接合套、自鎖滑塊、同步環(huán)和結(jié)合齒圈組成,如圖1所示。

圖1 同步器結(jié)構(gòu)

換擋同步過程是指從離合器完全分離開始到掛入目標(biāo)擋位結(jié)束的這段時(shí)間。整個過程可以細(xì)分為三個階段,分別為在擋滑行階段、空擋滑行階段、同步階段。在擋滑行階段指離合器完全分離至變速箱摘至空擋的階段;空擋滑行階段指變速箱摘至空擋至同步器摩擦錐面接觸時(shí)的階段;同步階段指同步器錐面與目標(biāo)擋齒輪錐面開始傳遞轉(zhuǎn)矩至二者轉(zhuǎn)動角速度達(dá)到相同的階段[4-6]。這三個階段中,同步階段最為重要,關(guān)系到整個換擋品質(zhì)的好壞。

在換擋同步過程中,同步器能夠利用摩擦原理實(shí)現(xiàn)變速器主從動部分同步,是汽車變速器的關(guān)鍵部件。以鎖環(huán)同步器為例,變速器從原來擋位摘至空擋后,同步器處于中間位置,此時(shí),同步環(huán)與目標(biāo)擋齒圈不接觸,因而不會產(chǎn)生同步轉(zhuǎn)矩。在換擋力的作用下接合套通過定位銷帶動滑塊一起向左運(yùn)動,使得摩擦錐面之間接觸產(chǎn)生同步轉(zhuǎn)矩s。由于s大于撥環(huán)力矩m,接合套齒輪與同步環(huán)上齒輪在鎖止面上處于鎖止?fàn)顟B(tài),在s作用下,目標(biāo)擋接合齒圈轉(zhuǎn)速迅速與同步環(huán)轉(zhuǎn)速趨于一致。當(dāng)s小于m時(shí),在撥環(huán)力的作用下推動同步環(huán)轉(zhuǎn)動一個角度,在的作用下接合套的齒輪進(jìn)入嚙合,之后繼續(xù)作用接合套齒輪左移完成換擋全過程[7-8]。

2 換擋同步過程建模分析

2.1 換擋同步過程建模假設(shè)

一個完整的換擋過程通常分為發(fā)動機(jī)控制、離合器分離、擋位更換和離合器結(jié)合四個階段。本文對擋位更換階段進(jìn)行建模分析,將此過程分為在擋滑行、空擋滑行、掛入目標(biāo)擋三個階段進(jìn)行建模。為了確定影響換擋過程的主要因素,在模型中作以下假設(shè):1)忽略動力傳動系統(tǒng)中各旋轉(zhuǎn)元件的扭振及橫向振動;2)動力傳動系統(tǒng)中的旋轉(zhuǎn)元件看作剛性元件,以集中質(zhì)量形式表示;3)發(fā)動機(jī)動力以均勻扭矩作用于系統(tǒng),忽略其他影響。

2.2 換擋同步過程建模

2.2.1 在擋滑行階段

該階段指離合器完全分離至變速箱摘至空擋階段,設(shè)持續(xù)時(shí)間01,以降擋過程為例,變速箱內(nèi)各元件運(yùn)動狀態(tài)如圖2所示。

圖2 變速箱在擋滑行階段動力學(xué)簡圖

通過分析建立動力學(xué)方程:

根據(jù)外嚙合傳動特點(diǎn)可得

式(1)-式(5)聯(lián)立可得

式中,1、2分別為輸入、輸出軸轉(zhuǎn)動慣量;m、m'分別為變速機(jī)構(gòu)m擋主被動齒輪嚙合力在輸入、輸出軸上產(chǎn)生的轉(zhuǎn)矩,Nm;f為輸入軸上的阻轉(zhuǎn)矩,Nm;R為地面滾動阻力對輸出軸的阻轉(zhuǎn)矩,Nm;為車身重力,N;c為主減速比;為傳動效率;為車輪半徑,m;m為換擋前傳動比。

由式(6)可知變速箱輸入、輸出軸在0~1轉(zhuǎn)動角加速度。

2.2.2 空擋滑行階段

該階段指變速箱摘至空擋至同步器摩擦錐面接觸的階段,設(shè)持續(xù)時(shí)間1~2,與在擋滑行階段相比,m=0,可得動力學(xué)方程:

由式(1)、式(8)聯(lián)立可得

由式(9)可知變速箱輸入、輸出軸在1~2內(nèi)的轉(zhuǎn)動角加速度。

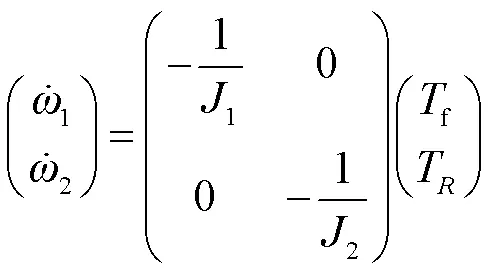

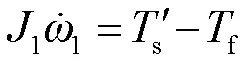

2.2.3 同步階段

該階段指同步器錐面與目標(biāo)擋齒輪開始傳遞轉(zhuǎn)矩至二者轉(zhuǎn)動角速度達(dá)到相同的階段,設(shè)持續(xù)時(shí)間2~3,運(yùn)動狀態(tài)如圖2所示。

根據(jù)轉(zhuǎn)動角速度、角加速度關(guān)系式可得

式中,2、3分別為同步過程開始、結(jié)束的時(shí)刻,s;23為同步時(shí)間,s;1t21t3分別為輸入軸同步開始、結(jié)束時(shí)刻的轉(zhuǎn)動角速度,rad/s;2t2、2t3分別為輸出軸同步開始、結(jié)束時(shí)刻的角速度,rad/s;n為目標(biāo)擋傳動比。

由式(6)、式(9)可以計(jì)算出輸入、輸出軸同步開始時(shí)刻的轉(zhuǎn)動角速度:

式中,1t0、2t0分別為發(fā)動機(jī)換擋點(diǎn)輸入、輸出軸對應(yīng)的角速度,rad/s;1t01、2t01分別為在擋滑行階段輸入、輸出軸角加速度,rad/s2;1t12、2t12分別為空擋滑行階段輸入、輸出軸角加速度,rad/s2。由式(10)-式(18)可得

由式(19)可得

式中,01為在擋滑行時(shí)間,s;12為空擋滑行時(shí)間,s。

以同步環(huán)為研究對象,由動力學(xué)方程可得

式中,3為同步環(huán)轉(zhuǎn)動慣量;△表示輸入輸出軸轉(zhuǎn)速差。

由式(23)可知,同步轉(zhuǎn)矩s、同步時(shí)間23、輸出軸轉(zhuǎn)速ω2t0均與換擋力有關(guān)。

3 換擋同步過程仿真分析

3.1 仿真結(jié)果分析

采用Simulink軟件進(jìn)行仿真分析,該軟件是一個模塊圖環(huán)境用于多域仿真以及基于模型的設(shè)計(jì),它支持系統(tǒng)設(shè)計(jì)、仿真、自動代碼生成以及嵌入式系統(tǒng)的連續(xù)測試和驗(yàn)證,應(yīng)用領(lǐng)域包括汽車、航空、工業(yè)自動化、大型建模、復(fù)雜邏輯、物理邏輯、信號處理等方面。

依據(jù)上述理論,對換擋同步過程建立模型,以降擋過程為例進(jìn)行同步過程仿真,仿真參數(shù)如表1所示,各參數(shù)隨時(shí)間變化如圖3、圖4、圖5所示。

表1 仿真參數(shù)配置

圖3 換擋力仿真曲線

圖4 目標(biāo)擋轉(zhuǎn)速仿真曲線

圖5 接合套位移仿真曲線

以降擋過程為例,在0.04 s時(shí),同步轉(zhuǎn)矩迅速開始增加,此點(diǎn)是同步器鎖環(huán)錐面與目標(biāo)擋齒圈錐面剛接觸時(shí)刻,即0~0.04 s為摘擋過程。由于鎖環(huán)與齒圈接觸時(shí)會產(chǎn)生沖擊,所以在大約在0.05~0.07 s時(shí)同步轉(zhuǎn)矩會產(chǎn)生波動,0.07 s后沖擊逐漸消失,同步轉(zhuǎn)矩趨于穩(wěn)定,同步過程開始。大約在0.6 s時(shí),同步轉(zhuǎn)矩迅速下降,同步過程完成,接合套花鍵齒與同步環(huán)花鍵齒完成嚙合。0.6 s后,接合套繼續(xù)與齒圈嚙合,完成換擋過程。

3.2 試驗(yàn)數(shù)據(jù)分析

通過對試驗(yàn)數(shù)據(jù)整理,得到同步時(shí)間如圖6所示。

圖6 同步時(shí)間實(shí)驗(yàn)數(shù)據(jù)

圖6表示二擋和三擋切換時(shí),輸出軸轉(zhuǎn)速和目標(biāo)擋齒輪隨時(shí)間變化的過程,兩個非同步的齒輪嚙合時(shí)存在轉(zhuǎn)速差,其中段表示二擋升三擋同步階段,段表示三擋降二擋同步階段,由圖7可以看出升擋同步時(shí)間大約為0.77 s,降擋同步時(shí)間大約為0.54 s。通過仿真得到的降擋時(shí)間為0.62 s,升擋時(shí)間為0.79 s,仿真結(jié)果比實(shí)際結(jié)果偏大,這是因?yàn)樵趯?shí)際接觸過程中物體在接觸受力時(shí)發(fā)生彈性形變,同步環(huán)在被接合套壓倒摩擦錐面上時(shí)會產(chǎn)生軸向位移,并且摩擦錐面半錐角減小,這會導(dǎo)致同步摩擦力矩變大,而同步時(shí)間減小。同時(shí),鎖環(huán)在與齒圈結(jié)合的過程中產(chǎn)生熱量而膨脹,導(dǎo)致摩擦錐面平均半徑增大,同步轉(zhuǎn)矩增大,這也會縮短同步時(shí)間。從這兩方面來說,仿真得出的結(jié)果與實(shí)際同步過程工作情況更相符。

4 結(jié)論

分析了同步器的工作原理以及運(yùn)動學(xué)關(guān)系,提出分階段建模方法,得出換擋同步過程動力學(xué)模型。對換擋同步過程進(jìn)行仿真,得出同步轉(zhuǎn)矩與同步速差仿真曲線,仿真結(jié)果與車輛實(shí)際換擋過程基本符合。通過試驗(yàn)證明模型能夠正確地描述同步過程,可以有效地預(yù)測換擋過程。

[1] 何忠波,白鴻柏,張培林,等.提高AMT車輛換擋品質(zhì)控制策略與試驗(yàn)研究[J].汽車工程,2006,28(9):839-843.

[2] 葉興成,向可.同步器建模與仿真方法對比研究[J].上海汽車,2014(5):20-23,40.

[3] 劉玉斌.電控機(jī)械式自動變速器換擋規(guī)律研究與仿真分析[D].武漢:武漢理工大學(xué),2012.

[4] 趙熙俊,劉海鷗,陳慧巖.基于同步器的自動機(jī)械變速器掛擋過程控制研究[J].兵工學(xué)報(bào),2010,31(5):534- 540.

[5] 侯睿.電驅(qū)動機(jī)械式自動變速系統(tǒng)關(guān)鍵問題研究[D].北京:北京理工大學(xué),2015.

[6] 孟建民,席軍強(qiáng),陳慧巖,等.正獨(dú)立式機(jī)械雙流傳動裝置自動換擋技術(shù)[J].兵工學(xué)報(bào),2008,29(1):1-5.

[7] 崔傳寶.機(jī)械式變速器換擋性能評價(jià)方法的初步研究[D].長春:吉林大學(xué),2011.

[8] 王文俊.電動汽車AMT換擋過程研究[D].北京:北京理工大學(xué),2015.

Modeling and Simulation Analysis of AMT Transmission Shift Synchronization Process

WU Mingda1, LUAN Min2

( 1.Jinan Vocational College, Jinan 253000, China;2.Jinan Engineering Vocational and Technical College, Jinan 253000, China )

Using a heavy vehicle as the research object, the process of synchronizer is modeled and simulated. The process of shifting is analyzed from the perspective of vehicle kinematics and transmission dynamics, and a universal mathematical model of shifting synchronization is derived. Through the analysis and comparison of experimental data, it is verified that the model is representative. Therefore, the influence of each parameter on the shifting process is predicted, which provides a basis for the improvement of shifting parameters and the design of the control system.

Automatic manual transmission;Mathematical model;Shift synchronization; Simula- tion analysis

U463.212

A

1671-7988(2023)21-106-05

10.16638/j.cnki.1671-7988.2023.021.022

吳明達(dá)(1990-),男,碩士,講師,研究方向?yàn)槠囯娮蛹夹g(shù),E-mail:184112885@qq.com。