加固保護井壁創新技術在某油田的應用

陳香琴,劉坤翔,肖夢林,徐聰

(中海石油(中國)有限公司深圳分公司,廣東 深圳 518064)

1 灰巖天然裂縫地層漏失特點

灰巖是以方解石為主要成分的碳酸鹽巖,在水流侵蝕作用下易溶解形成天然的裂縫和溶洞,暴露于地表的灰巖層經過長時間風化作用,易導致巖石疏松、裂縫孔洞發育,在地質作用下,經過風化的巖層下陷,形成天然的裂縫和溶洞,泥質灰巖中的黏土礦物吸水產生水化應力,削弱了巖石強度,使地層更易破裂。

灰巖顆粒的原生孔隙和構造運動、成巖作用所形成的裂縫、孔洞共同構成灰巖的主要漏失通道,灰巖地層裂縫具有較強的非均質性,裂縫壁面相對光滑,裂縫較長且開口尺寸較大,常規堵漏材料難以在灰巖地層裂縫中駐留,形成有效封堵層灰巖地層裂縫具有較強的應力敏感性,其裂縫寬度并非恒定不變,隨激動壓力變化而變化,導致重復漏失的發生[1]。

2 灰巖天然裂縫地層漏失機理

2.1 封堵層多尺度分析

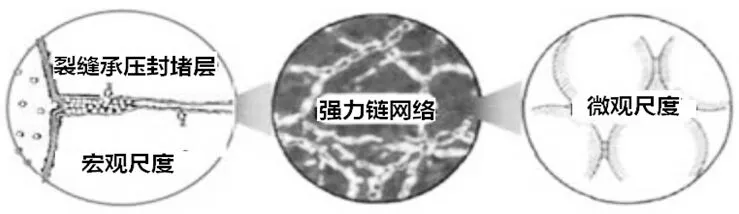

“強力鏈”理論:堵漏顆粒形成封堵層,是典型顆粒物質體系,則具有以“力鏈”為核心的多尺度結構特征,非均勻地貫穿封堵層,決定承壓封堵穩定性。

微觀:是從單顆粒逐漸形成整體的、具有一定強度結構的過程;

細觀:是顆粒之間擠壓產生接觸應力形成強力鏈結構的過程;

宏觀:是顆粒逐漸堆積、擠壓形成承壓封堵層的過程[2]。

裂縫封堵層多尺度結構如圖1 所示。

圖1 裂縫封堵層多尺度結構示意圖

2.2 巖心測試分析

LF 某油田灰巖及砂巖地層微裂縫發育,其尺度在微米級,開度數十到數百微米不等,既存在單條裂縫也存在交錯裂縫。

LF 某油田珠江組儲層段微裂縫發育,鉆井液易沿孔隙及微裂縫侵入,井周微裂縫在液相尖劈和正壓差的進一步作用下向地層深部擴展、延伸形成貫通裂縫,引起嚴重漏失[3]。

微裂縫的存在還會影響地層強度,同一層位由于地層巖石的不均質和巖石中一些微裂縫的存在,導致巖石強度降低,巖石內部微裂縫越多、巖石強度越低,破壞應力越小。漏失原因分析如圖2 所示。

3 灰巖天然裂縫地層防漏堵漏系列技術

3.1 升級版快速堵漏技術

如圖3 所示,BLN D 系列較BLN1-3 粒徑大、強度高;PF-BLN 系列顆粒粒徑偏小,更適合原鉆具堵漏,對其進行了剛性提升來同時滿足承壓堵漏要求;PF-BLN-D 系列顆粒粒徑大,室內評價高壓下堵漏效果良好,但需光鉆桿堵漏。

為提高快堵堵漏技術PF-BLN 在深部地層的適用性,需要提高架橋粒子的強度,采用壓力機向堵漏材料加壓,堵漏材料15 MPa 下穩壓10 min 后,稱量堵漏材料受壓后過20 目標準篩的篩余量,計算破碎率[4]。如圖4 所示,改進后的快速復合堵漏劑可有效封堵各開度裂縫,且承壓能力均可達到20 MPa。

圖4 改進后的復合堵漏劑封堵各開度裂縫圖

3.1.1 判斷漏失層位

針對井漏以及漏層性質等具體情況進行分析,能夠合理明確橋漿濃度及級配、配備數量等參數,從而確保其能夠與鉆進的井漿密度相接近;在具體實踐中,可基于地面配漿罐連續攪拌時,嚴格按照既定配方加入適應的堵漏材料。這一過程中應注重預防出現漂浮現象,并注重減少沉淀和不可泵性等。當確定配制量時,應當按照漏層的具體位置、漏速大小以及裸眼段長、井眼尺寸等現實情況,有效確定最終參數。

當科學確定各項數據后,可開展操作實踐,即是將鉆具下至漏層頂部,大約50~100 m 的位置,然后將已配好的橋漿泵入到漏失層段。為確保漏層得到有效堵漏,應當合理控制注入量,即是以能全部覆蓋漏層段并附加10~25 m3為宜。此時應清楚本次堵漏的目的,是一般堵漏還是承壓堵漏[5]。若是以堵住為目的,那就可以適當弱化配方(確保適當吃入量),達到滿足循環壓耗即可,一般為2 MPa 左右為宜,避免高套壓壓漏其他地層,導致堵漏失敗;若是承壓堵漏,則套壓可按預計提密度值+循環壓耗確定,此時相應配方則要予以強化。

對于漏層不清的井,可注入較大量的橋漿,盡可能覆蓋全裸眼段,然后關井擠壓堵漏;對于不具備關井擠注條件的井,可以將鉆具提升到上層套管鞋內,大排量循環,靠循環壓耗施加附加壓力到漏層進行擠注作業。

3.1.2 堵漏施工工藝

漏速小于10 m3/h 的滲透性漏失堵漏作業,建議使用原鉆具,隨鉆橋塞堵漏,可使用PF-BLN 1 配制橋接堵漏漿進行堵漏,建議加量為原漿+3%~5%PFSEAL+3%~5%PF-SZDL+2%~3%PF-RG+5%~8%PF-BLN D 1;漏速10~30 m3/h 的裂縫性漏失堵漏作業,建議起鉆更換簡易鉆具,進行橋接堵漏,可使用PF-BLN配制橋接堵漏漿進行堵漏,建議加量為原漿+5%~10%PF-SEAL+5%~10%PF-SZDL+2%~3%PFRG+5%~10%PF-BLND1+5%~10%PF-BLN D 2。

漏速大于30 m3/h 的裂縫性漏失或承壓堵漏作業,建議起鉆直接用光鉆桿下井,橋接或擠注堵漏;橋接堵漏漿,建議加量為原漿+5%~10%PF-SEAL+5%~10%PF-SZDL+2%~3%PF-RG+5%~10%PFBLN1+5%~10%PF-BLN D 2+5%~10%PF-BLN D 3+5%~10%PF-BLN D 4+3%~5%PF-STP。

3.2 強凝膠堵漏技術

根據適應溫度的不同,分為CHEMGEL 140 和CHEMGEL 180 兩個系列產品,所有組分材料安全環保、無毒害,地下交聯,交聯時間可調可控,凝膠強度遠超一般凍膠,可單獨治理惡性漏失,地面配制黏度低,易于泵送。

堵漏施工工藝:組合鉆具至井底,確認井眼是否暢通、提排量至鉆進排量,驗證漏速及充分暴露漏失點,以便于后續施工中堵漏漿進入裂縫;提鉆至漏層上方,上提位置依具施工設計而定;使用泥漿泵依次泵注前置隔離液、膠液、后置隔離液,然后使用鉆井液將段塞正替入井內;待前置隔離液在鉆桿內高度與環空中高度一致后,停泵,上提鉆具,直至鉆桿內前置隔離液高度下降一半。

繼續正替膠液,待膠液在鉆桿內高度與環空中高度一致后,停泵起鉆。緩慢起鉆至膠液液面以上1~2 柱;測靜止漏速,若靜止時井口液面下降,則補充泥漿,同時記錄泥漿補充量,待泥漿補充量達到注入膠液量,漏速仍未明顯降低,則堵漏失敗,若漏速明顯下降,則繼續補充泥漿,直至靜止漏速下降為零;若靜止時井口液面不下降,則關閉環形防噴器,開泵向地層擠注膠液。

待2/3 體積的膠液擠入地層后,停止擠注,靜置候凝4 h 以上;以1/3 的鉆進排量循環,若液面正常,逐步提至鉆進排量。下鉆期間分段循環(1/3~2/3 的鉆進排量),注意觀察遇阻情況,若有異常,及時上提鉆具,再定下步措施。

觀察振動篩是否有大塊凝膠出現,并防止跑漿;下鉆完,以小排量頂通,若不漏,逐步提至鉆進排量循環。循環一周不漏,滿足要求則化學凝膠堵漏成功;若不能滿足,則分析原因,再研究決定下步施工方案[6]。

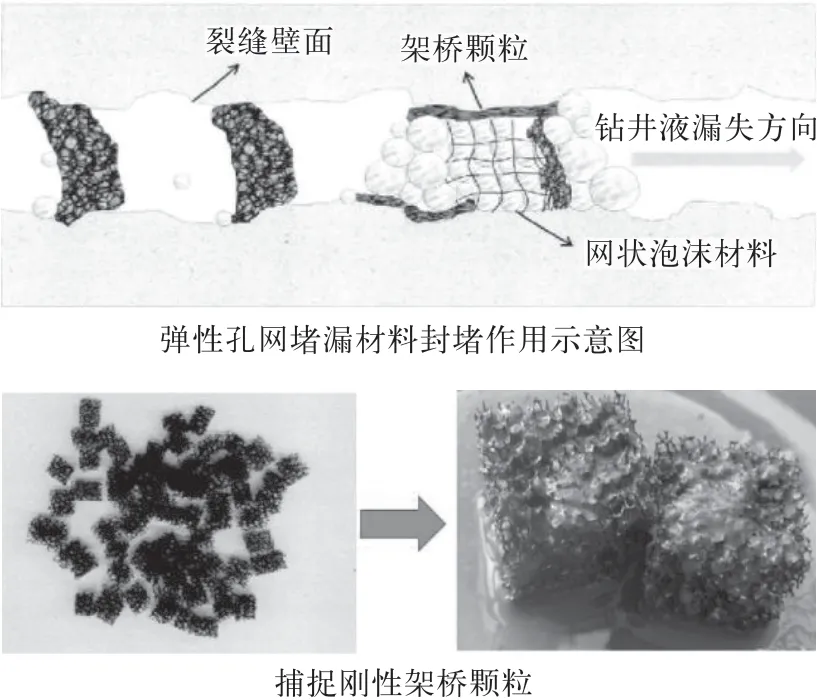

3.3 強力網堵漏技術

該堵漏技術易與顆粒材料協同架橋,填塞漏失通道;強力網堵漏材料具有多孔、高壓縮性、高彈性等特點,可以變形擠入裂縫與其他顆粒材料共同架橋,增大與裂縫壁面的摩擦力,有利于封堵層的穩定如圖5所示;同時可采用變縫為孔的方式,進一步降低漏層的堵漏難度。比如在實踐過程中,相關人員可在裂縫處形成過濾架橋床,通過變縫為孔操作,有利于降低裂縫的滲透性,促使層位的漏失速率得到有效降低;另外,相關人員還可采用包絡顆粒材料的方式,進而保障粒徑范圍得到有效拓寬,更容易捕獲其他類型堵漏材料,有利于構建三維立體式的封堵隔墻(層),保障堵漏材料的顆粒粒徑范圍得到增大,有效提高堵漏材料在裂縫中的滯留能力,確保堵漏成果良好;除此,相關人員還可促使堵漏材料快速失水,經過聚集堆積后可形成密封封堵層。這是由于固相顆粒在一般情況下,難以透過網格聚集堆積,但堵漏漿內的水分依然可以透過網狀泡沫材料,能夠產生失水作用,有助于形成致密封堵層。

圖5 強力網堵漏技術封堵示意圖

堵漏施工工藝:綜合分析井漏和漏層性質等,可科學確定堵漏施工工藝。比如:合理確定橋漿及強力網濃度、級配和配備數量,確保橋漿密度應接近于鉆進的井漿密度。

配堵漏鉆井液:泥漿池倒入井漿(如用簡易鉆井液根據現場情況配制,合適的流變性,密度和井漿相當),泥漿泵循環并攪拌,通過漏斗加入所需量快速復合堵漏系列材料;停止混漿泵,保持攪拌器運轉,從泥漿池上方加入NetLock 系列產品(建議按照NetLock F、NetLock M、NetLock C 順序依次加入),加完攪拌10 min 以上可以使用(如NetLock 不均勻,可適當短時間開啟混漿泵),始終保持攪拌器運轉[7]。

將光鉆桿或簡易鉆具等,下到漏層頂部約50~100 m 的位置上,再將事先準備好的的橋漿有序泵入到漏失層段,確保注入量能全部覆蓋漏層段,同時并附加10~25 m3左右。此時應清楚本次堵漏的目的,是一般堵漏還是承壓堵漏。若是以堵住為目的,那就可以適當弱化配方(確保適當吃入量),達到滿足循環壓耗即可,一般為2 MPa 左右為宜,避免高套壓壓漏其他地層,導致堵漏失敗;若是承壓堵漏,則套壓可按預計提密度值+循環壓耗確定,此時相應配方則要予以強化;對于漏層不清的井,可注入較大量的橋漿全覆蓋可能的漏失層段,然后關井擠壓堵漏;對于不具備關井擠注條件的井,可以將鉆具提升到上層套管鞋內,大排量循環,靠循環壓耗施加附加壓力到漏層進行擠注作業。

4 強承壓堵漏技術

強承壓堵漏技術的代表性產品為PF-BLN 11-PF-BLN 20,主要功能為提高薄弱地層或者裂縫地層承壓能力,封堵強度和效率遠優于傳統堵漏工藝,是治理不同類型漏失的有效手段。

5 熱固性樹脂堵漏技術

針對灰巖地層易發生失返性漏失,基于熱固性樹脂的分子設計和配方優化,研選熱固性樹脂堵漏材料。該熱固性樹脂堵漏材料應具有密度、黏度可調,方便泵送,且可在設定溫度時間內固化,固化后的樹脂具有強度高、耐高溫高壓、韌性好等特點。

6 結語

南海東部灰巖地層某油田漏失情況及地質資料調研結果表明,LF 區域潛在漏失層位相對集中,主要為新近系珠江組灰巖、砂巖及灰質粉砂巖層段,在處理井下事故、起鉆及測壓作業等非正常鉆進過程中井漏現象突出,灰巖地層漏失速度高、漏失量大,漏速最高可達159 m3/h,漏失量最多的高達1 300 m3,灰巖及砂巖地層存在反復漏失現象。

基于LF 區塊珠江組地質及工程資料分析了漏失原因,主要包括鉆遇斷層及天然裂縫導致的壓差性漏失,井筒憋壓誘發的壓裂性漏失,以及珠江組微孔隙及微裂縫擴展導致的裂縫擴展性漏失,封堵層失穩導致的重復性漏失。

針對井筒憋壓誘發的壓裂性漏失及微裂縫發育導致的裂縫擴展性漏失,探討了提高地層承壓能力方法。針對天然宏觀裂縫及斷層發育導致的壓差性漏失及封堵層失穩誘發的重復性漏失,提出了致密承壓封堵鉆井液優化設計方法,提高封堵效率及封堵層承壓能力。分別針對灰巖地層及砂巖地層不同程度漏失情況制定了現場施工的防漏堵漏技術預案。

升級改造后的快速堵漏劑PF-BLN D 系列粒徑較大,抗壓強度高,摩擦系數大,具有良好的瞬時堵漏效果,更適合于陸豐惠州區域承壓堵漏作業。

研選了一種強力網堵漏材料NETLOCK,抗溫可達140 ℃,可變形擠入裂縫與其他顆粒材料共同架橋,增大與堵漏材料裂縫壁面的摩擦力,顯著提高堵漏材料在裂縫中的滯留能力,有效提高堵漏成功率。

研制了強凝膠堵漏劑CHEMGEL,均具有地面黏度低,地下交聯后強度高的特點,在100~180 ℃范圍內,均可通過調整緩凝劑或促凝劑加量來調控凝膠時間研制了強承壓系列堵漏材料,具有良好的粒徑分布、摩擦和抗壓能力,所形成的強承壓堵漏配方,粒徑分布合理,最高承壓可達20 MPa 以上。

研制了一種熱固性樹脂堵漏材料,密度、黏度可調,易于進入漏失通道中,固化后的樹脂具有耐高溫高壓、韌性好等特點。

研選了一種井壁增強防漏劑,該材料具有很好的回彈率,能明顯提高地層承壓能力。該井后的快速復合堵漏技術在LF 某井、KP 某井和HZ 某井成功應用,強承壓堵漏技術在HZ 某井成功應用。通過鉆井液密度控制、精細化操作控制ECD、井壁強化技術等工藝措施,LF 油田四口井均未發生漏失。