變速箱S形齒廓傳動齒輪對整車NVH性能的影響

李新強 俞曉璇 陳付貴 程祥峰

摘要:為降低變速箱的振動噪聲,提高整車噪聲、振動與聲振粗糙度(noise vibration harshness,NVH)性能,通過變速箱下線臺架(end of line,EOL)振動測試和整車NVH測試,對比分析正常齒廓齒輪、 帶S形齒廓的齒輪對整車NVH性能的影響。EOL測試結果表明:裝配S形齒廓齒輪的變速箱的振動加速度級明顯高于正常齒廓齒輪變速箱,尤其在48階次處增幅最大。整車NVH測試結果表明,S形齒廓齒輪在發動機艙及車內的聲壓級分別增大12、7 dB。實際加工制造驗證結果表明,正確設定齒輪加工珩磨輪壽命可以有效消除齒廓的S形波動,改善變速箱及整車的NVH性能。

關鍵詞:S形齒輪齒廓;EOL測試;整車NVH測試;聲壓級;振動噪音

中圖分類號:TK411.16 文獻標志碼:A文章編號:1673-6397(2023)01-0089-04

引用格式:李新強,俞曉璇,陳付貴,等. 變速箱S形齒廓傳動齒輪對整車NVH性能的影響[J].內燃機與動力裝置,2023,40(1):89-92.

LI Xinqiang,YU Xiaoxuan,CHEN Fugui,et al.Influence of Sprofile of transmission gear on vehicle NVH[J].Internal Combustion Engine & Powerplant,2023,40(1):89-92.

0引言

隨著我國汽車行業的發展,公眾對車輛安全性、駕駛性以及駕駛艙舒適性提出較高要求,提高汽車的噪聲、振動與聲振粗糙度(noise vibration harshness,NVH)性能可以有效提升汽車產品的競爭力。變速箱是汽車動力總成的重要組成部分,變速箱噪聲是整車噪聲的重要來源之一,對整車NVH性能影響較大。傳動齒輪是變速箱的核心部件,其振動是變速箱振動噪聲的主要激勵源[1],對變速箱傳動齒輪的振動控制是改善整車NVH性能的關鍵。

目前國內對變速箱及齒輪傳動系統NVH性能的研究主要集中于優化變速箱結構,關于傳動齒輪齒廓形狀對NVH影響的研究較少[2]。本文中基于某款轎車用自動變速箱,根據傳動齒輪的齒廓形狀差異,以齒廓存在S形曲線的齒輪(下文簡記為S形齒廓齒輪)為研究對象,分析齒廓誤差對整車NVH性能的影響。

1振動噪聲產生機理

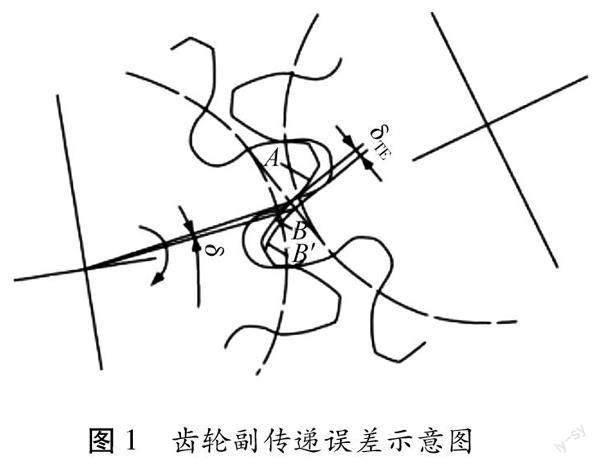

齒輪噪聲產生的主要原因是齒輪副的傳遞誤差[3-4],傳遞誤差δTE是描述齒輪傳動不平穩性的參數[5],示意圖如圖1所示。由圖1可知:當主動齒輪齒廓A和被動齒輪齒廓B相嚙合時,被動齒輪應被主動輪勻速帶動,但由于嚙合的齒輪副存在制造、裝配誤差以及齒面受載變形等原因,圖1齒輪副傳遞誤差示意圖被動齒輪的實際齒廓會在B′處,主動齒輪齒廓A需多轉1個角度δ,沿嚙合線繼續移動一個附加距離,這個附加距離即為δTE。

理想情況下,如果齒輪傳遞動力時非常平穩,則發出的聲音非常微小[6]。由于存在δTE,使齒輪副在嚙合(嚙入、嚙出)時偏離了理論嚙合線,輪齒發生沖擊,引起傳動系統振動。在振動傳遞到變速箱外部結構的過程中產生共振而引發噪聲[7] 。當齒廓誤差增大時,齒輪的δTE增大,致使嚙合齒輪副間的摩擦、變形、沖擊加劇[8],從而產生振動和噪聲[9],減小δTE可有效改善齒輪傳動噪聲[10-11]。

2試驗方法和數據分析

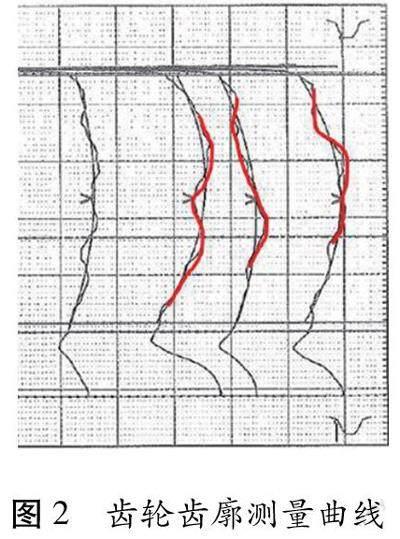

某齒輪齒廓測量曲線如圖2所示。由圖2可知:該齒輪齒廓上存在明顯的S形曲線,如圖中紅線所示。齒廓上的S形曲線主要是由齒輪制造過程的加工精度不夠、設備裝夾精度不夠、刀具壽命設定不合理等原因導致。

2.2試驗方法

由于傳動齒輪的振動是變速箱噪聲的主要噪聲源和激勵源,試驗以變速箱中不同齒廓的傳動齒輪為基礎,分別搭載同一類型變速箱進行下線臺架(end of line,EOL)振動測試和整車NVH測試,分析不同齒廓對整車NVH性能的影響。

變速箱分別裝配正常齒輪、S形齒廓齒輪,進行EOL振動測試。通過安裝在臺架測試設備上的振動傳感器采集變速箱豎直方向上的振動加速度,振動傳感器布置在變速箱殼體(表面)頂部靠近傳動齒輪且剛性較好的位置,EOL振動測試設備如圖3所示。EOL振動測試原理為:發動機將動力輸入到變速箱的輸入軸,通過軸上的齒輪嚙合將動力傳遞給輸出軸,這是發動機動力傳遞的路徑,同時也是變速箱振動的來源,因此,通過測量變速箱殼體振動評估變速箱內部振動,利用采集得到的變速箱振動信號進行NVH診斷[12]。

2.2.2整車NVH測試

整車NVH測試與評價通常采用主觀評價法,由于個人主觀感受的差異使得測試結果具有較大波動。為避免主觀評價結果的波動性,將正常齒輪、S形齒廓齒輪裝配變速箱再裝載至整車,在整車發動機艙變速箱位置及車內駕駛座人耳右側位置布置麥克風,進行聲壓級測試,采集整車噪聲[13]。整車NVH測試設備安裝位置如圖4所示。

2.3試驗數據分析

2.3.1EOL振動測試結果

本文中采用振動加速度級評價振動源和環境振動強度。振動加速度級

L=20lg(as/a0),

式中:as為實測加速度,m/s2;a0為基準加速度, a0=10-5g,其中,g為自由落體加速度。

變速箱的振動加速度測試結果如圖5所示。由圖5可知:裝配S形齒廓齒輪的變速箱,其振動加速度級明顯高于裝配正常齒輪的變速箱,裝配正常齒輪、S形齒廓齒輪的變速箱的振動加速度級在48階次處的差異最為明顯,分別為50、81 dB,相差31 dB。

2.3.2整車NVH測試

整車聲壓級數據對比如表1所示。

由表1可知,裝配S形齒廓齒輪的整車發動機艙聲壓級為82 dB,比裝配正常齒輪的發動機艙的聲壓級高12 dB,增幅明顯。由于整車聲學包裹改善了車內的噪聲,相比于發動機艙,駕駛艙的聲壓級大幅降低,裝配S形齒廓齒輪的整車駕駛艙聲壓級為37 dB,比裝有正常齒輪的整車高7 dB,NVH性能表現也相對較差。

S形齒廓齒輪的變速箱裝到整車后,變速箱EOL臺架振動加速度級明顯加大、振動能量變大,整車NVH測試表明,NVH性能變差,給客戶帶來較差的NVH體驗。

3優化

消除齒輪的S形齒廓是改善變速箱及整車的NVH性能的有效途徑。可以通過多種措施優化齒形,消除S形齒廓的產生,首要措施是提高齒輪加工精度,如調整加工工藝參數、提高設備裝夾精度、控制刀具壽命等[14-15]。經過實際加工制造驗證,在滿足齒輪各項參數要求的前提下,綜合考慮加工工藝、改進成本、改進效果等多方面因素,最終確定通過嚴格控制齒輪加工珩磨輪壽命消除齒廓的S形波動,改善變速箱及整車的NVH性能,提高變速箱產品的市場競爭力。

4結語

通過變速箱EOL振動測試和整車NVH測試,研究變速箱S形齒廓齒輪對整車NVH性能的影響。結果表明,S形齒廓齒輪使得變速箱EOL臺架振動能量變大,在48階次的振動加速度級增加31 dB,增幅最大;NHV測試發動機艙及車內駕駛艙的聲壓級分別增加12、7 dB,變速箱及整車的NVH性能較差。綜合考慮加工工藝、改進成本、改進效果等多方面因素,最終確定嚴格控制齒輪加工珩磨輪壽命消除齒廓的S形波動。

參考文獻:

[1]張笑.考慮熱變形的齒輪修形對變速器扭振響應及其NVH性能的影響分析[D].合肥:合肥工業大學,2016.

[2]欒開廣.基于振動噪聲的汽車變速器優化設計[D].武漢:武漢理工大學,2015.

[3]SMITH J D.Gear noise and vibration, second edition, revised and expanded[M].New York, USA:Marcel Dekker Inc., 2003.

[4]RAO S S, YOON K Y. Minimization of transmission error in helical gears[J].Journal of Mechanical Engineering Science, Imech E, 2001, 215(4):447-459.

[5]AMINI N, ROSEN B G, WESTBERG H. Optimization of gear tooth surface[J].International Journal of Machine Tools and Manufacture, 1998,38(6):410-415.

[6]夏麗華.齒輪重合度對變速器傳遞誤差影響分析[J].機械研究與應用,2017,30(6):92-95.

[7] UMEZAWA K, SUZUKI T, SATO T. Vibration of power transmission helical gears: the effect of contact ratio on the vibration[J].Transactions of the Japan Society of Mechanical Engineers C, 2008, 28(238):694-700.

[8]徐麗梅,石月奎.變速箱齒輪噪聲機理及應對措施研究[J].汽車實用技術,2015(11):25-28.

[9]劉華朝.兆瓦級風電齒輪箱NVH性能分析[D].重慶:重慶大學,2016.

[10]賴長發.基于齒面拓撲修形的驅動橋主減齒輪嘯叫分析與優化[J].機床與液壓,2020, 48(16):15-17.

[11]莫易敏.基于傳動誤差控制的準雙曲面齒輪NVH影響研究[J].武漢理工大學學報(信息與管理工程版),2019,41(4):455-460.

[12]金悅.變速箱下線校驗時域組合評價方法[J].汽車實用技術,2018(4):48-52.

[13]李海兵.汽車NVH綜合測試評價方法及應用[J].環境技術,2018,36(6):70-76.

[14]展新.某商用車帶擋滑行室內異響問題分析與處理[J].企業科技與發展,2020,469(11):58-61.

[15]武俊杰.基于齒輪修型的減速器嘯叫優化[J].汽車科技,2019,273(5):16-19.