橋梁鋼結構疲勞設計原則及方法

熊 建 輝

(北京市市政工程設計研究總院有限公司深圳分院,廣東 深圳 518045)

隨著交通基礎設施建設進程的推進,橋梁的建設規模隨之擴大,鋼結構橋梁屬于重要的橋梁形式,其抗疲勞性能是影響橋梁穩定性和安全性的重要因素,需要在設計階段妥善做好橋梁鋼結構的疲勞設計工作,確保建成的橋梁鋼結構在承受較強荷載作用時可保持穩定,滿足橋梁長久使用的要求。橋梁鋼結構抗疲勞設計的細節要求較多,為保證設計的有效性,應對設計原則、設計方法進行探討。

1 橋梁鋼結構疲勞設計的基本原則

橋梁鋼結構疲勞設計應遵循質量先行的基本原則,原因在于保證質量是提升橋梁鋼結構耐久性、降低成本的重要前提。橋梁鋼結構的質量除了與自身因素有關外,還受到周邊環境的影響,設計人員應強化質量意識,通過科學的設計策略排除內外部因素的影響,提高橋梁鋼結構的質量。橋梁鋼結構抗疲勞性能與鋼構件有關,在設計階段應注重鋼構件類型、結構尺寸和組合方式,保證鋼構件完整、穩定。若鋼構件存在細小裂紋,可能會影響表觀質量,甚至出現安全問題,在車輛荷載的作用下,裂紋持續發展,鋼構件的穩定性明顯下降,甚至威脅全橋的安全性。因此,在橋梁鋼結構的設計中,應合理選擇鋼構件并注重對質量的控制[1]。

2 工程實例

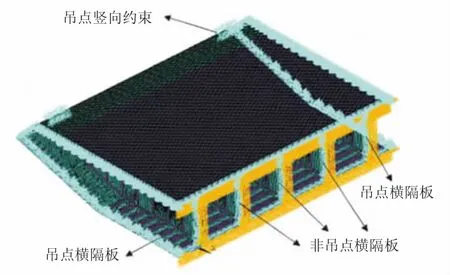

廣東省深圳市仙湖1#大橋主橋為重力式懸索橋,主跨跨徑為680 m,橋面板采用正交異性鋼橋面板,加勁梁采用流線型封閉箱梁,主梁中心梁高為3 m,頂板厚度為14 mm,連接至頂板的U 肋的厚度為8 mm。主橋鋼箱梁標準節段長12 m,橫隔板間距為3 m,各標準節段的橫隔板數量均為4 道,非吊點處、吊點處的橫隔板厚度分別為8 mm 和10 mm。

橋梁設計完成至施工前耽擱時間較長,橋梁所在地區的城市規劃有所調整,橋梁重載交通量增加。為保障建成后的橋梁可正常運營,將重載交通量提高至25 000 輛/年,并以調整后的重載交通量為準,重新評估主梁疲勞性能。結果顯示,如圖1 所示的5 個主要細節疲勞中,橫隔板開口最不利截面邊緣處(細節5)未達到最新重載交通量的疲勞性能要求。因此,以細節5 為重點設計部位,進行正交異性鋼橋面板抗疲勞設計。

圖1 正交異性鋼橋面板疲勞細節示意圖

3 有限元模型的構建

主梁標準節段板單元有限元模型的構建采用有限元軟件Ansys,加勁梁的結構對稱,因此節段模型取截面的1/2 即可。本次建模采用4 節點Shell181 板殼單元,總長度15 m。除中間非吊點橫隔板上方0.5 m 內與頂板和U 肋相交的齒形板為精細劃分單元外,模型中其余部分的網格劃分相對較粗,按此方式建模后,在保證模型可用性的同時還可提高建模效率。模型對稱部位施加對稱約束力,吊點處施加豎向約束力,兩端施加縱橋向約束力,建模結果見圖2~圖3。

圖2 有限元模型示意圖

圖3 節段模型簡圖及加載示意圖(mm)

建模后,施加《公路橋梁疲勞設計荷載標準》中的疲勞荷載模型3,此模型為四軸車,輪截面積為0.4 m×0.4 m,每軸荷載120 kN,橫向輪距為2 m,橋面鋪裝對車輛輪載有擴散作用,比例為1:1,形成車輛荷載經由橋面鋪裝層傳遞至鋼箱梁的傳力路徑。在施加疲勞荷載模型3 后,確定疲勞細節的應力時程,評估細節的疲勞性能。為了評估疲勞荷載作用效應,將其施加到試驗車道的中央,主要是行駛重載車輛的慢車道。作用于正交異性鋼橋面板的疲勞荷載模型3,橫向分布位置對分析結果影響很大,車輪橫向位置統計分布見圖4。

圖4 車輛橫向位置統計分布(m)

4 正交異性鋼橋面板疲勞性能分析

以細節5 為例,此部位為橫隔板切口邊緣,屬于疲勞應力較強的部位,根據有限元建模結果確定應力分布特征,用影響線法明確橫橋向輪載最不利的加載部位,縱向加載疲勞荷載模型,生成如圖5所示的應力幅值。細節5 的疲勞應力幅較小,此處厚度為16 mm 的吊點橫隔板不受疲勞設計控制,因此疲勞分析的重點考慮對象應為非吊點橫隔板。

圖5 疲勞驗算點的應力幅值

應力集中點的疲勞應力幅值計算公式如下:

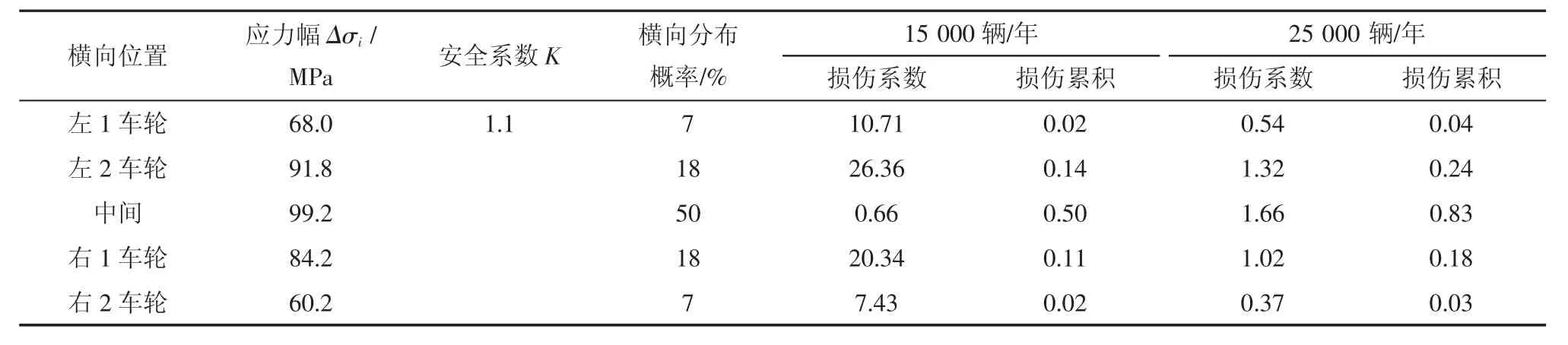

式(1)中:Δσi為疲勞應力幅值,Δσmax為最大疲勞應力幅值,Δσmin為最小疲勞應力幅值,MPa。疲勞損傷及壽命預估結果見表1~表2。

表1 疲勞壽命檢測

表2 壽命預估結果

根據表1~表2 可知,在重載交通量為15 000輛/年時,非吊點處8 mm 厚的上橫隔板的疲勞使用壽命為126.6 年,滿足抗疲勞驗算要求;但重載交通量增至25 000 輛/年時,該部位的疲勞使用壽命縮短至76.0 年,耐用年限未達到設計要求,需采取優化措施以提高非吊點處上橫隔板的抗疲勞性能。

5 提高抗疲勞性能的措施

對未加工的鋼箱梁節段,可通過增加非吊點處橫隔板厚度的方式降低應力集中點的疲勞應力幅值,結合本橋梁工程的結構特點和工程建設條件,提出在自由邊貼焊新板、增設小橫隔板的方法。

5.1 加厚上橫隔板

以疲勞關鍵細節5 為例,在原設計方案中,與頂板和U 肋焊接的齒形上橫隔板的厚度為8 mm,將其加厚至14 mm 后進行檢驗,得知應力幅值降低34.3%,疲勞使用壽命延長至221 年,達到耐用年限要求。可見,以加厚橫隔板的方法提高正交異性板的疲勞性能具有可行性[2]。

5.2 橫隔板開口的自由邊貼焊新板

在加厚橫隔板的基礎上,于板開孔的自由邊緣雙側貼焊新板,材料采用寬度為40 mm 的彎曲鋼板,雙側焊接厚度控制在8 mm。檢驗細節5 在貼焊彎曲鋼板后的應力幅值,此時的應力幅值相比于原設計方案降低41.2%,疲勞使用壽命為374 年,達到重載交通量提高后對疲勞細節5 的疲勞性能要求,因此理論上在自由邊貼焊彎曲鋼板的方法具有可行性。考慮到焊接精度要求高、質量控制難度大等特殊性,在現場安排焊接試驗后檢驗自由邊貼焊新板的實際應用效果。焊接中,焊接熱應變影響到齒形橫隔板,此結構存在大幅度的彎曲變形現象,進而影響上、下橫隔板,致使局部結構的形態出現異常,受力性能降低。因此,在自由邊貼焊新板的方法可行性偏低,易由于焊接操作不當引起質量問題,不宜作為疲勞細節的性能強化措施。

5.3 距原橫隔板0.3 m 處增設小橫隔板

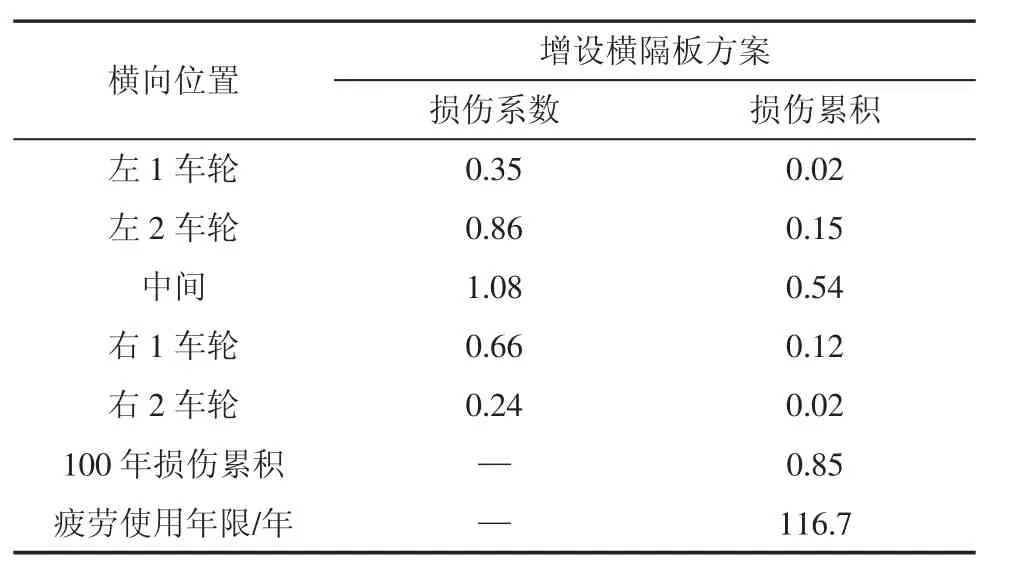

細節5 的主應力有限元建模分析結果與Mises應力結果基本一致,橫隔板的面外彎曲應力較低,所受應力以豎向應力居多。根據該受力特點,在原橫隔板周邊增設新橫隔板,用新增結構承擔部分豎向荷載。根據有限元計算結果可知,新增小橫隔板的位置距離原橫隔板0.3 m 較為合適,板厚8 mm、高度0.4 m,開孔位置與原上橫隔板相同,此時細節5 的應力幅值及疲勞使用年限計算結果見表3。

表3 疲勞壽命及損傷匯總(重載交通量25 000 輛/年)

根據表3 可知,細節5 的最大疲勞應力幅值因增設新橫隔板而降低13.3%,疲勞使用壽命為116.7年,達到重載交通量為25 000 輛/年交通條件下的疲勞設計壽命要求。從現場施工的角度來看,在距離原橫隔板0.3 m 位置開設小橫隔板的方式操作便捷,質量可控性良好,增設小橫隔板并不會影響到頂板結構。因此,為原橫隔板增設小橫隔板的方法在理論和實踐中均具有可行性,推薦將此方法用于提高結構疲勞使用壽命。

6 橋梁鋼結構抗疲勞設計策略

6.1 穩定性設計

鋼結構橋梁的重量輕、強度高,具有其它橋梁難以比擬的優勢,但此類橋梁的抗傾覆穩定性較差,設計時應重點考慮此問題。為保障鋼結構橋梁的正常使用,在橋梁鋼結構抗疲勞設計中需要注重橋梁的穩定性要求。設計人員需分析橫梁受力情形,預測橋梁使用過程中的受力特點,評估橫梁受力時的穩定程度,經過優化設計后,使受力點在橫梁上均勻分布,以免因局部受力不均而導致橫梁的穩定性下降。同時,在橫梁建設中采用灌砂的方法,以增強其穩定性[3]。

6.2 安全壽命設計

為滿足橋梁鋼結構耐久穩定的要求,需要做好安全壽命設計工作,確保建設成型的橋梁鋼結構在指定的使用年限內均保持穩定。在橋梁鋼結構的安全壽命設計中,以S-N 曲線為標準開展設計工作,分析加載序列與頻率,測定荷載力,評價荷載作用對橋梁鋼結構產生的影響。同時,密切關注橋梁當前的使用環境,根據使用現狀估算橋梁鋼結構的剩余壽命,針對薄弱部位采取強化措施[4]。

6.3 疲勞強度設計

橋梁鋼結構的截面內力需要得到有效控制,在設計階段,根據橋梁鋼結構屬性計算內力值,同時關注橋梁結構較強荷載部位和較大剛度部位。在疲勞強度設計時,根據橋梁模型分析移動荷載非線性特征,確定結構節點在受到移動荷載作用時的應力。在設計階段可能由于員工主觀因素或其他因素干擾而出現誤差,需要進行細致分析,盡可能保證設計的客觀性。例如,針對橋梁鋼結構的細節部分進行疲勞抗力設計時,經計算后確定兩種有效減小疲勞細節5 處疲勞應力幅值的方法:①增加上橫隔板厚度;②距離原橫隔板0.3 m 處增加1 道小橫隔。

7 結語

本文以懸索橋主橋正交異型鋼橋面板的工程實例為研究對象,建立有限元模型,評估主橋關鍵細節的疲勞性能,得到如下結論。

1)提高橋梁部分疲勞細節承載性能的方法:①加厚未加工鋼箱梁段齒形上橫隔板的厚度,由原設計方案的8 mm 增厚至14 mm;②在距原橫隔板0.3 m 的部位增設板厚8 mm、高度0.4 m 的小橫隔板,承擔部分豎向荷載。

2)分析表明,為原橫隔板增設小橫隔板后,原設計方案下橋梁橫隔板疲勞應力幅值較高的問題得到有效緩解,妥善解決了局部薄弱區域疲勞性能不足的問題,本方案具有可行性。