米巴赫激光焊機焊縫重焊率高原因分析及改進

陳希舉

(寶鋼湛江鋼鐵有限公司冷軋廠,廣東 湛江 524072)

激光焊機是酸軋機組的關鍵設備,其主要作用是將兩卷帶鋼進行焊接,是酸軋機組實現連續生產的基礎。湛江冷軋某機組為超高強鋼生產機組,激光焊機為德國米巴赫公司設計制造,激光源為德國通快(TRUMPF)公司生產的軸流式 CO2連續激光源。焊縫的重焊率是激光焊機的一個重要考核指標。湛江冷軋某機組自開工投產以來,焊縫重焊率居高不下,平均每天因焊縫異常重焊10余次,嚴重影響了機組的生產節奏。

1 激光焊接的原理

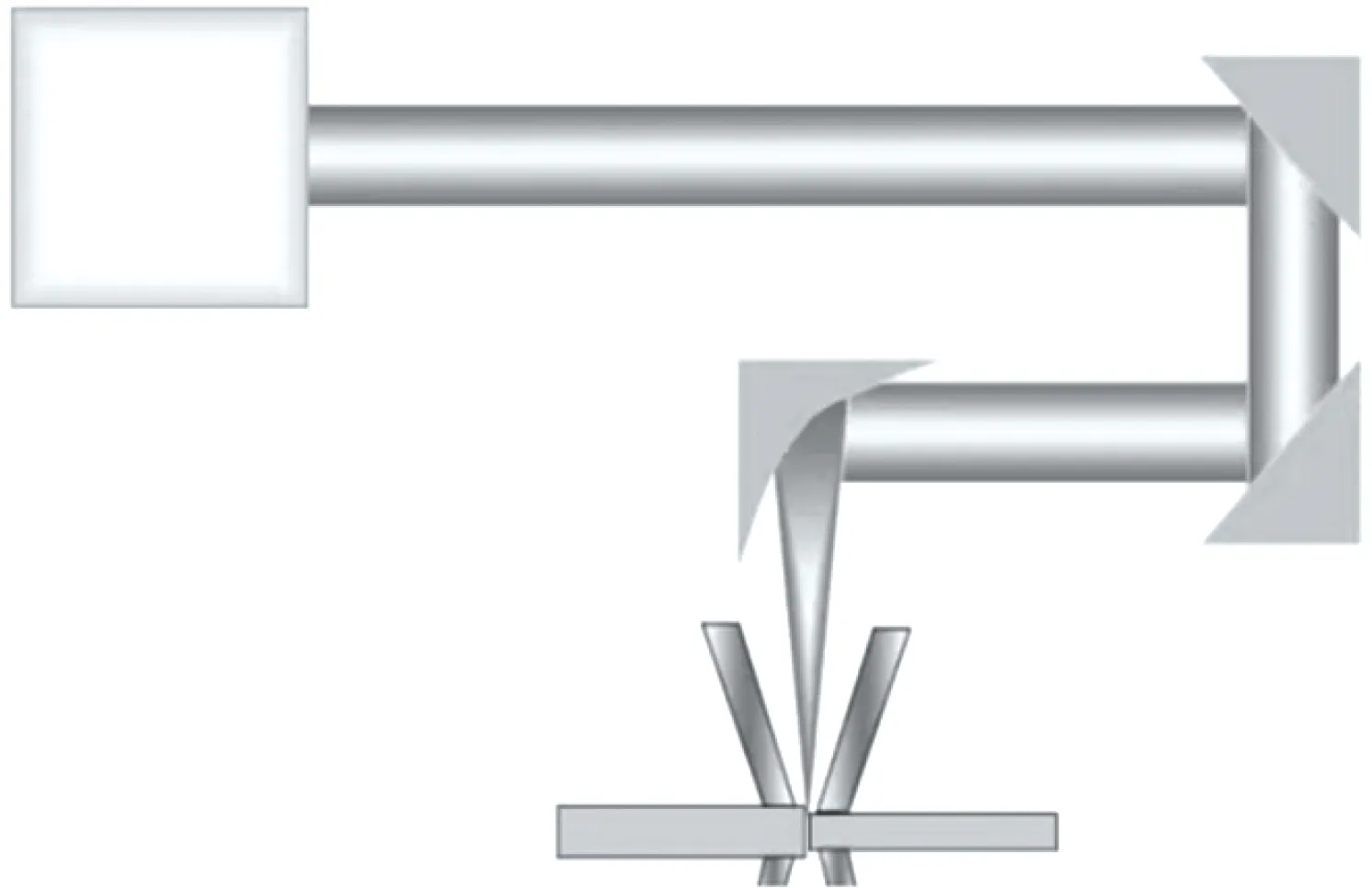

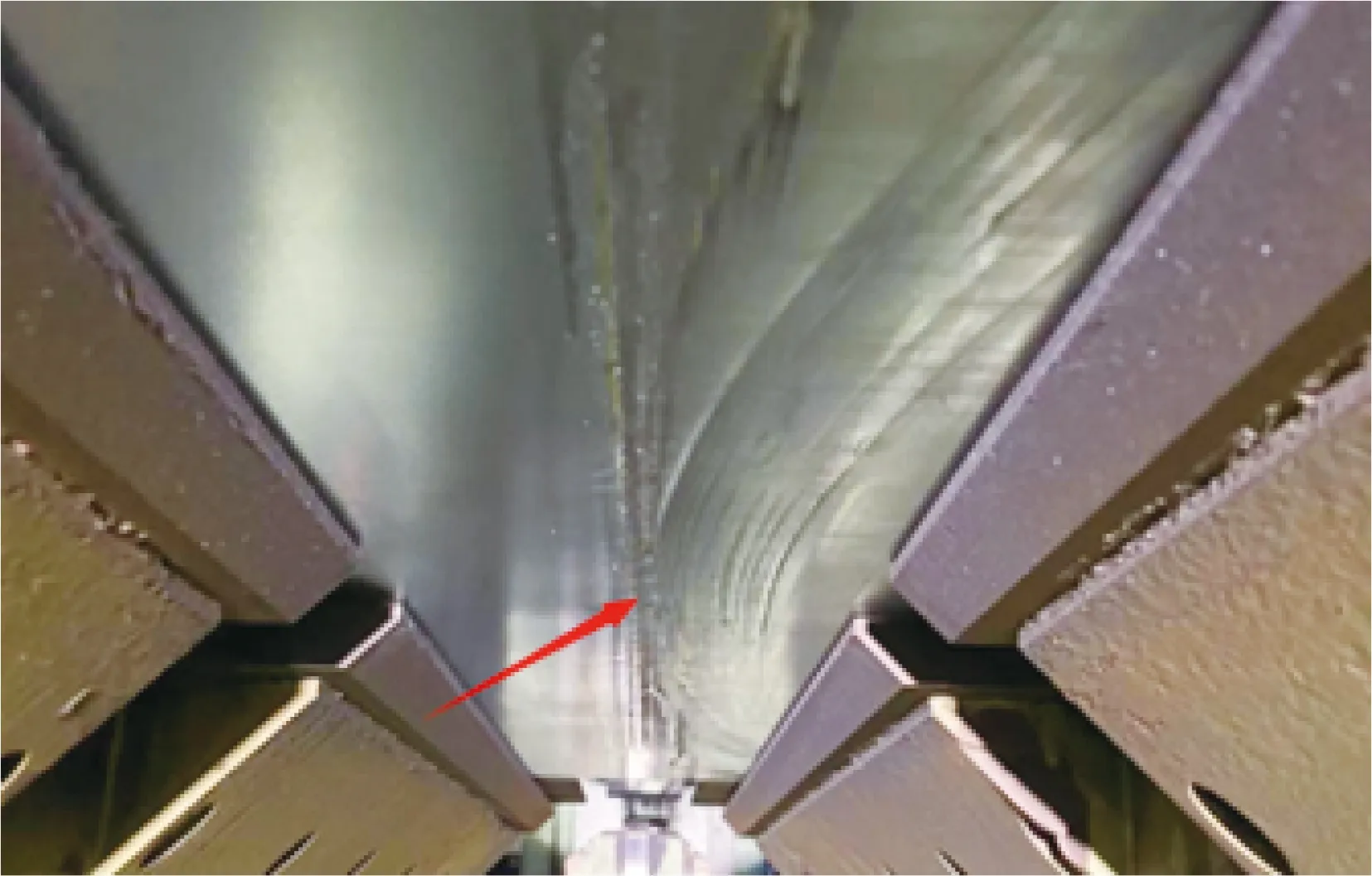

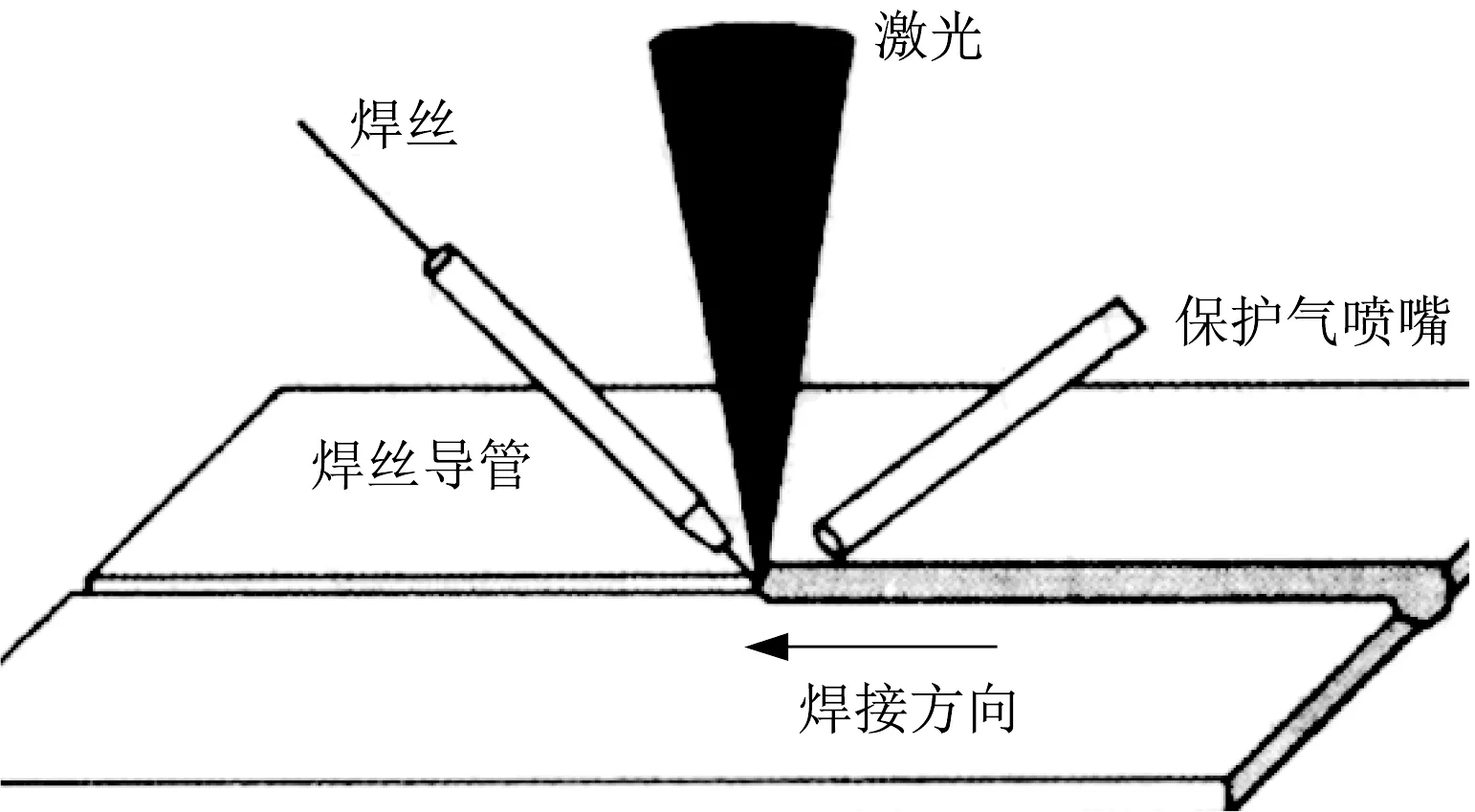

激光焊接屬于深熔焊接,激光混合氣體在高壓的作用下產生激光束,激光束經過導光管、反射鏡和聚焦鏡準確聚焦在帶鋼的對接部位,帶鋼將激光的能量吸收產生熱能,把帶鋼的對接部分熔化,形成熔池,在隨后的冷卻過程中形成一條窄、深、平整和均勻焊縫,如圖1所示。

圖1 激光焊接示意圖

激光焊接的核心是小孔效應,激光深熔焊的能量傳遞和轉化是通過小孔完成的。在高功率的激光束照射下,被焊金屬材料的微小局部被加熱、熔化、蒸發后,形成小孔,孔壁材料連續蒸發的蒸汽充滿小孔,把周邊的熔化金屬推向四邊,致使激光束通過蒸汽孔穿透材料內部。隨著激光束或帶鋼的移動,熔融金屬以小孔的形式,以一定的速度向前移動,隨后冷卻凝固形成均勻致密的金屬焊縫[1],如圖2所示。

圖2 激光焊接原理

2 激光焊機的設備組成

激光焊機主要設備組成有C型焊接車架、焊接車架驅動裝置、剪切驅動裝置、雙切剪剪切裝置、上下導向輪、激光束傳導系統、填絲裝置、碾壓輪裝置、加熱裝置、沖孔裝置、雙切剪廢料輸送機、夾鉗夾緊移動裝置、對中裝置(1#、2#、3#、4#)、帶鋼邊部檢測裝置、升降輥裝置、月牙剪、夾送輥裝置、活套裝置、焊縫檢測QCDS系統、激光保護氣體系統、冷卻水系統、氣動系統、液壓系統等。

3 激光焊機焊縫重焊缺陷分析及改善

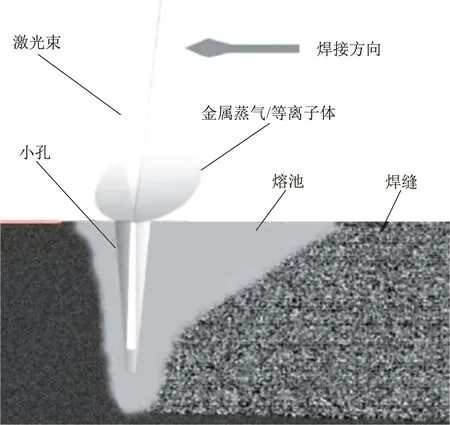

跟蹤湛鋼冷軋某機組米巴赫激光焊機造成重焊的缺陷焊縫形貌,發現重焊的缺陷焊縫形貌有多種,主要有高度差、焊縫氣孔、填絲異常、未填滿、未焊透等,如圖3所示。

圖3 焊縫缺陷形貌

對造成焊縫重焊的缺陷焊縫數據進行統計分析,得到各類焊縫缺陷造成重焊的比例,如圖4所示,通過比例餅圖可以看出,焊縫高度差缺陷占比最高。

圖4 湛江冷軋某機組焊縫缺陷重焊比例情況統計

3.1 焊縫高度差

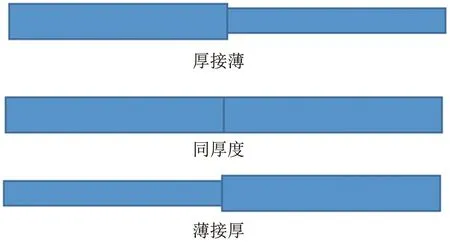

3.1.1 焊縫高度差的產生

在正常生產過程中,允許一定范圍內不同厚度的帶鋼進行焊接,米巴赫激光焊機帶鋼厚度方向的焊接為中心對齊焊接,如圖5所示。根據帶頭尾帶鋼下發的厚度數據,焊機入、出口側下導向輪根據該數據進行計算,在高度方向進行自動調節。

圖5 帶鋼正常對接

假設帶尾為厚帶鋼,帶尾厚度為L1,帶頭厚度為L2,根據計算,入口側下導向輪會自動上升高度H見式(1):

H=(L1-L2)/2

(1)

通過此方法來實現厚度方向中心對齊焊接。在生產過程中,由于各種原因造成在焊接時,帶頭尾的帶鋼未能做到在厚度方向中心對齊,如圖6所示,使得帶頭尾帶鋼在厚度方向焊接粘合的區域變薄,焊縫強度不足,造成焊縫重焊。

圖6 帶鋼異常對接

3.1.2 焊縫高度差原因分析

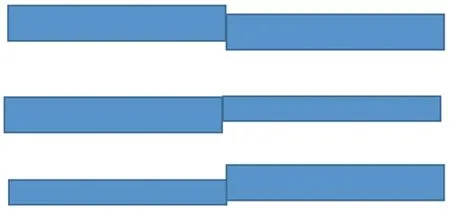

(1)下導向輪零點高度異常。下導向輪高度會根據不同厚度的帶頭尾帶鋼進行自動調節,下導向輪的零點高度位置則顯得至關重要。米巴赫激光焊機對下導向輪的高度精度位置提出了要求,以入、出口夾鉗下襯板為基準,下導向輪高度高出夾鉗下襯板0~0.1 mm,如圖7所示。如果下導向輪零點高度精度存在異常,比如入口側下導向輪低于夾鉗臺0.5 mm,則在焊接過程中,入口側帶鋼在厚度方向便低了0.5 mm,焊縫將直接呈現高度差的缺陷。

圖7 下導向輪位置精度

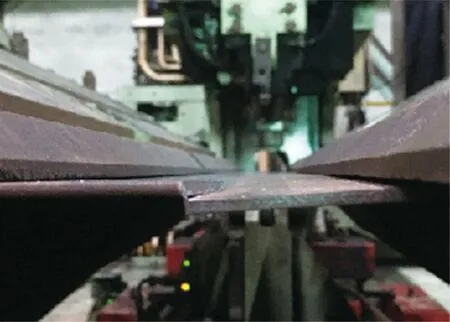

(2)上導向輪導向桿卡阻。上導向輪在焊接過程與下導向輪配合將帶頭尾帶鋼壓住,起到平整板形和夾持作用,入口側上導向輪由油缸驅動下降后設有5 mm的升降高度,當帶頭尾出現厚度差時,上導向輪也能很好地夾持住帶鋼。為了保證上導向輪5 mm的升降能垂直,上導向輪的導向軸是帶有一定錐度的導向桿,如圖8所示。在實際生產過程中,由于酸軋入口鐵粉多,鐵粉會透過縫隙進入到導向桿內,易發生卡阻。當一側的導向輪在最高位置發生卡阻,在焊接過程中無法下降到位,如圖9所示,導向輪將失去對帶鋼的整形和夾持作用,當板形存在輕微浪性時,焊接后即會呈現高度差的形貌。

圖8 上導向輪裝配圖

(3)帶鋼板形不良。帶鋼板形不良主要表現為帶頭尾上翹或下扣嚴重、橫向邊浪、中浪、縱向波浪、帶尾卷軸印和來料厚差等,如圖10、圖11所示。雖然夾鉗臺夾緊和上下導向輪夾持能初步消除這些缺陷,但在實際生產過程中,仍發現眾多的高度差重焊缺陷與板形不良有著密切關系。在生產過程中,板形對焊縫重焊的影響是不可避免的,需要與成材率進行平衡。

圖10 板形不良

圖11 帶尾卷軸印

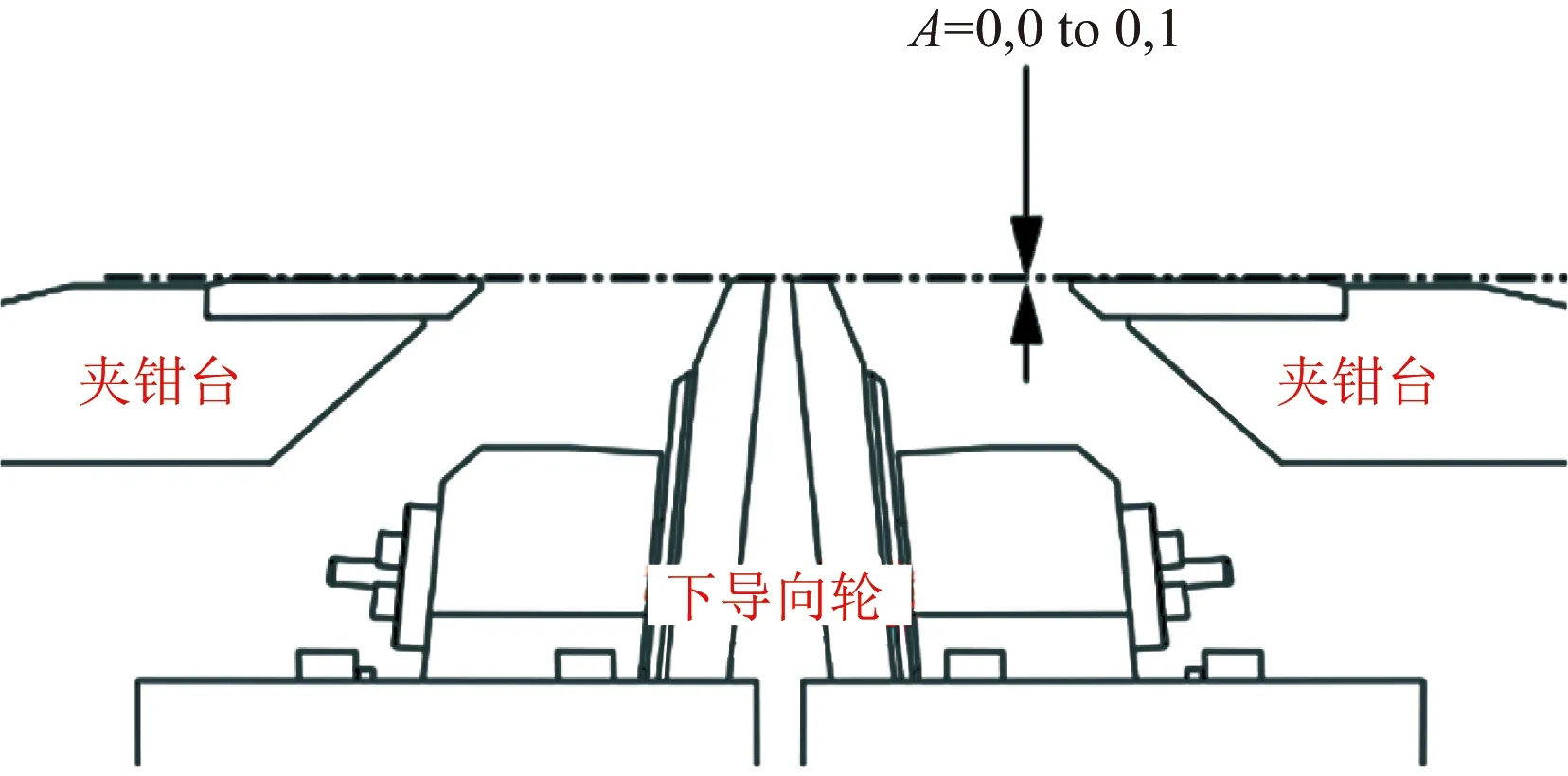

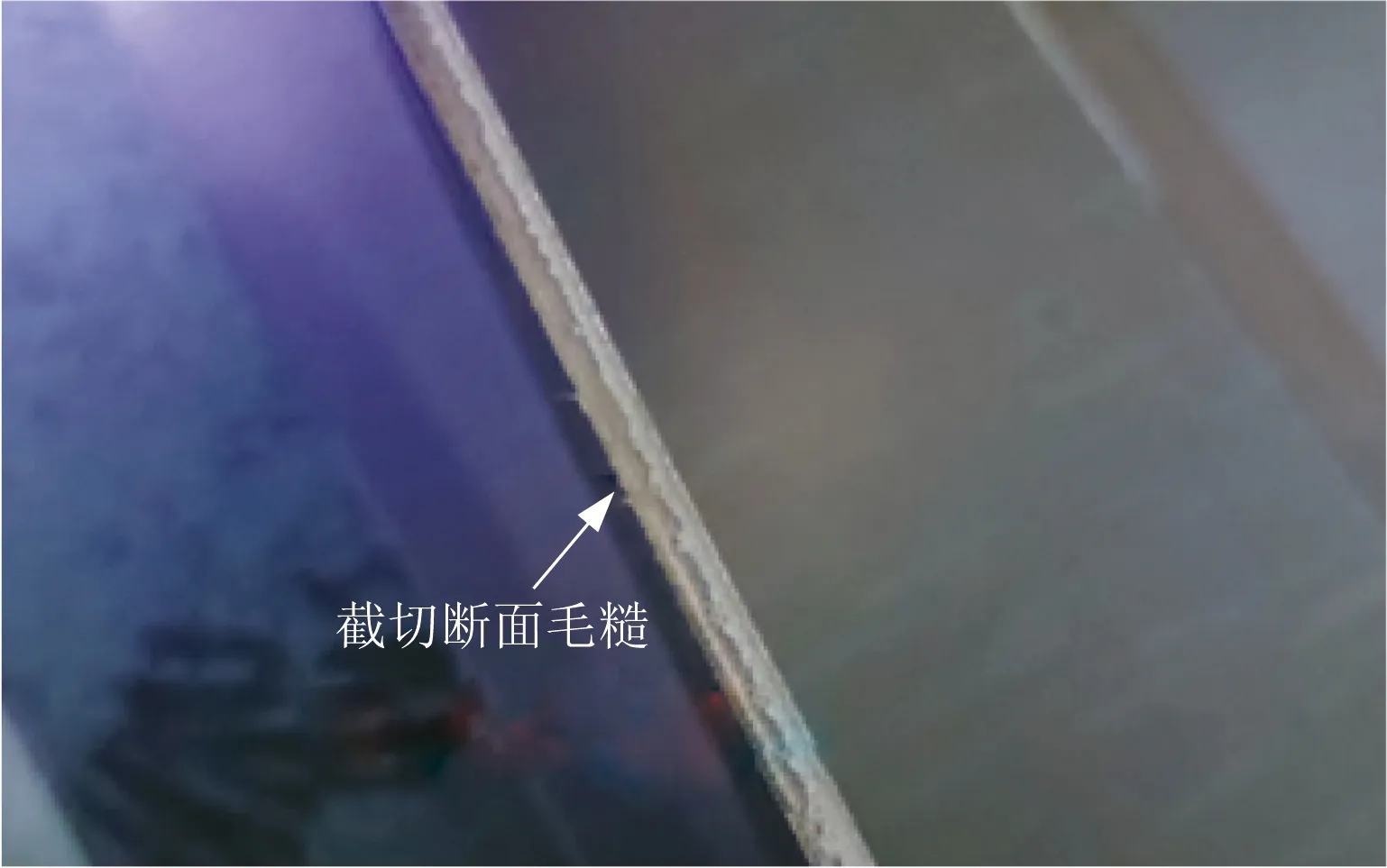

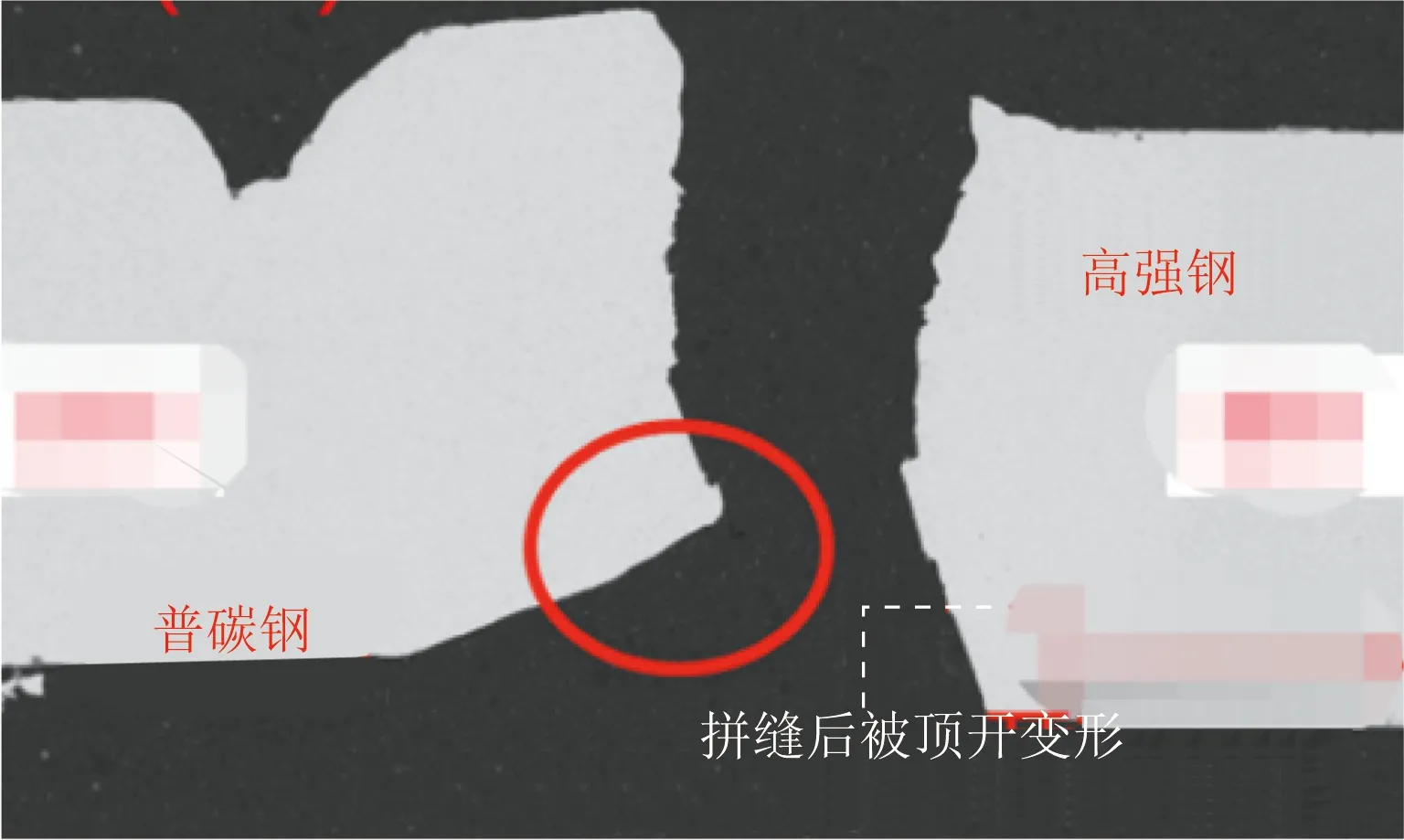

(4)焊機雙切剪剪切不良。雙切剪是激光焊機的關鍵部件之一,對帶頭尾帶鋼進行精準剪切,是帶鋼進行良好拼縫的關鍵。帶鋼的剪切斷面是否均勻平整,與鋼種的特性、設備的精度和雙切剪的質量等均有關系。高強鋼的剪切,剪切面多呈現為撕裂面,且撕裂方向無規則,如圖12所示,此撕裂面會嚴重造成帶鋼拼縫不良。當拼縫間隙過小時,在焊接過程中,其接觸面阻力大,導向輪無法將其進行平整,焊接完成后便形成了高度差;當拼縫間隙頂住時,頂住的帶鋼將呈現不規則的變形,若一側為高強鋼一側為普碳鋼,普碳鋼會被高強鋼頂開從而形成高度差,如圖13所示。

圖12 高強鋼剪切斷面

圖13 間隙小拼縫圖

3.1.3 改進措施

(1)定期對下導向輪的零點高度進行標定,保證下導向輪高度位置精度符合要求。

(2)根據現場的使用情況,對帶有錐度的導向桿進行加工,放大與上導向輪之間的間隙,制定周期的清洗項目,保證上導向輪的導向桿升降動作正常。

(3)加強對入口矯直機等設備的管控,控制好帶頭尾的板形。帶頭尾微翹的板形較佳,盡可能減少板形對焊接的影響。

(4)嚴格把控每一套雙切剪刀座的修復和安裝質量,雙切剪更換后,必須對帶鋼的設定拼縫間隙和實際拼縫間隙進行標零測量,保證設定值與實際值不超過0.1 mm,超差則通過夾鉗臺油缸編碼器控制數值進行補償。

3.2 焊縫氣孔

3.2.1 焊縫氣孔的產生

焊縫氣孔表現為焊縫內部呈現蜂窩狀,焊縫表面出現針孔形貌。出現焊縫氣孔的區域,焊縫內部虛焊,是焊縫重焊的缺陷之一。

3.2.2 焊縫氣孔原因分析

(1)保護氣體。保護氣體在焊接時對熔融的鐵水起隔絕空氣的作用,防止高溫鐵水與空氣中氧氣發生反應浸入焊接區形成氣孔,另外,保護氣體能吹散激光熔融金屬時產生的大量金屬蒸汽,降低其對激光傳輸的影響。米巴赫激光焊機對保護氣體的位置精度和流量有著嚴格的要求,當位置精度或者流量不達標時,將失去相關的作用,焊接完成的焊縫將會呈現氣孔缺陷。

(2)帶鋼表面存在鐵粉或者油污。當帶鋼表面存在鐵粉或者油污時,在焊接的過程,激光照射在鐵粉和油污上,這些雜質會熔到焊縫內,使得焊縫內部形成夾渣、氣孔。

3.2.3 改進措施

(1)提升維護人員對保護氣體與焊縫質量關系的理解,定期對保護氣體位置精度和流量大小進行檢查,避免該類異常造成焊縫重焊。

(2)生產操作人員做好焊機的清潔工作,每個班對焊機夾鉗和雙切剪區域鐵粉進行吹掃,并清理通道線上的油污,避免鐵粉或者油污對焊縫質量造成影響。

3.3 焊縫填絲異常

3.3.1 焊縫填絲異常的形成

填絲機構安裝在C型焊接車架上方,通過電動機驅動、焊絲管和焊絲嘴等設備將焊絲精確地送到帶鋼的拼縫處,激光照射時發生熔融從而填充進焊縫里。在生產過程中,焊絲未能填充進焊縫內造成填絲異常也是造成焊縫重焊的缺陷之一。

3.3.2 焊縫填絲異常原因分析

(1)焊絲嘴位置偏差。米巴赫激光焊機對焊絲嘴的位置有著非常高的精度要求,焊絲位置必須準確地送到帶鋼的拼縫和激光照射結合點,如圖14所示,才能將焊絲填充進焊縫內。焊絲嘴的位置精度分x、y和z三個方向,x方向精度為焊絲中間位,y方向精度為5~6 mm,z方向精度為3~4 mm,必須嚴格按照該精度進行調整維護。若焊絲嘴離激光照射點較近,在焊接過程中,高能量的激光易將焊絲嘴燒熔或者燒熔的焊絲形成大的焊珠黏附在焊絲嘴上,如圖15所示,造成焊絲送絲卡阻異常;若焊絲嘴離激光照射點較遠,在焊接送絲時存在焊絲抖動的情況,造成焊絲位置偏移。

圖14 焊絲、激光、帶鋼位置圖

圖15 焊絲上形成焊珠

(2)送絲卡阻。酸軋入口鐵粉多,鐵粉黏附在焊絲盤或者焊絲管的各個接口處,會隨著焊絲進入到焊絲管道和焊絲嘴內,長時間堆積不清理,將會造成卡阻,焊絲無法送出從而造成填絲異常。

3.3.3 改進措施

(1)充分利用機組的檢修停機時間,定期對焊絲嘴位置精度進行檢查和調整確認,并進行焊接試驗。用最高的填絲速度進行試驗,確保焊絲的位置精度能滿足最高填絲速度的焊接。

(2)對填絲驅動機構柜子進行了封堵和增加吹掃,保證柜內正壓,避免鐵粉進入。另外,焊絲管長期使用內部也會發生磨損,需周期更換焊絲管。

3.4 焊縫未填滿

3.4.1 原因分析

焊縫未填滿指帶鋼拼縫后焊接,拼縫間隙過大,激光熔融的鐵水無法將帶頭尾的拼縫間隙進行填充,焊縫出現“下凹”的現象,焊縫截面則表現為焊縫較薄,焊縫強度不夠,影響焊縫質量。

(1)焊機雙切剪剪切不良。前文已提到雙切剪剪切不良會造成帶鋼拼縫間隙過小,同樣也會造成拼縫間隙過大導致焊縫填充不飽滿。

(2)上下導向輪平行度超差。上下導向輪在焊接過程跟隨C型焊接車架移動,在小車行走方向有著較高的平行度要求,精度為0.03 mm/300 mm。若該精度超差,則在焊接過程中,導向輪會給帶鋼帶來一個垂直焊接方向的力,當該力足夠大時,會將帶頭尾的拼縫間隙擠開,造成拼縫間隙變大,從而形成焊縫填充不飽滿。

3.4.2 改進措施

(1)必須嚴格按照要求對雙切剪進行維護。

(2)周期對上下導向輪的平行度精度進行檢查,發現精度超差及時進行調整。

3.5 焊縫未焊透

焊縫未焊透是指在焊接過程中,激光能量不足,無法將帶鋼全部燒穿熔融焊接,導致焊縫質量異常。在已固化的焊接參數里,設定激光功率是能將對應的帶鋼完成焊接,造成焊縫未焊透的原因主要是光路傳輸鏡的鏡面臟,如圖16所示,降低激光的反射率,從而導致末端聚焦后的焊接點激光功率低于設定值,無法將帶鋼焊透。根據現場使用經驗,對3面鏡子制定清洗周期,聚焦鏡每2個月清洗一次,M2反射鏡每3個月清洗一次,M1反射鏡每6個月清洗一次,可以保證激光功率傳輸穩定。

圖16 聚焦鏡鏡面臟污

4 應用效果

經過調整,湛鋼冷軋某機組米巴赫激光焊機焊縫重焊問題得到了有效改善,焊縫重焊率降幅超過50%,每天重焊次數約為4次,達到了預期的效果。

5 結語

造成激光焊機焊縫重焊的原因多種多樣,跟蹤分析各種重焊焊縫缺陷的形貌,結合設備結構特點和激光焊接原理,找到造成焊縫重焊的根本原因,加強對設備的維護,保證設備的功能精度完好,能夠提高帶鋼焊接的成功率,降低焊縫的重焊率。