超聲輔助銑削鎳基高溫合金銑削力建模及實驗研究*

肖 強 馮真鵬 劉鎖強

(①西安工業大學機電工程學院,陜西 西安 710021;西安創源電力金具有限公司,陜西 西安 710032)

鎳基高溫合金具有良好的熱力學性能、高強度以及高硬度等優點,適用于高溫環境下特殊零部件的制造[1-2],是一種重要的國防工業原材料,已經被廣泛應用于航空航天、兵器裝備等領域,成為航空引擎葉片、燃氣輪機等結構件的重要材料。然而目前對鎳基高溫合金的加工多采用傳統的機械加工,難以實現鎳合金高質高效加工。超聲振動輔助加工技術在普通機械加工的基礎上,對刀具或工件施加超聲頻振動,實現了高頻斷續切削,具有降低宏觀切削力、改善加工環境、提高加工表面精度和質量等優點,多應用于硬脆材料的加工[3-7]。以往多數超聲輔助切削技術是對工件施加超聲頻單向振動,而對刀具施加軸向超聲頻振動的研究較少[8-10]。因此,本文以鎳基高溫合金為研究對象,結合仿真模擬超聲振動輔助加工過程,開展超聲振動輔助銑削實驗,分析超聲振動輔助作用對銑削力以及表面質量的影響。

1 超聲振動輔助銑削銑削力模型

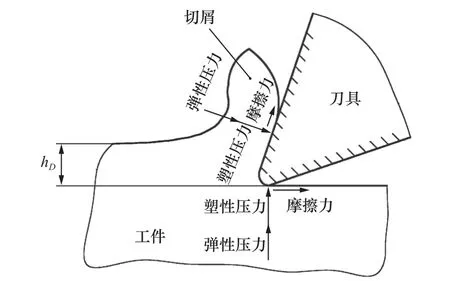

機械加工零件時,材料抵抗變形和作用在前后刀面上的摩擦力是切削力產生的主要來源。切削力的產生示意圖如圖1 所示。

圖1 切削力的產生示意圖

由進給速度vx可計算得出每齒進給量為

式中:n為主軸轉速;N為銑刀齒數。

在沿進給方向為普通銑削加工,如圖2 所示,切削寬度b與銑刀旋轉過的角度θ呈函數關系,即:

圖2 普通銑削加工示意圖

將式(1)代入式(2)得:

切削深度h的表達式為

根據經典切削力計算公式,切向力和徑向力分別為

式中:Ft為切向力;Fr為徑向力;k為切削系數,k為常數,通過相關參數的聯立則可得到加工時的切向力和徑向力。

在銑削加工過程中,超聲振動的介入改變了刀具原有的行走路線,切削力的大小和方向也隨之變動。刀具在切削的同時也軸向振動,工件材料還受到軸向的沖擊振動作用。

銑刀軸向的加速度為

為求系統所受的沖擊作用力Fz,可簡化超聲振動裝置的等效質量為M,則在Z向的沖擊力Fz為

由公式易得0≤Fz≤4π2Af2M,加工過程中超聲頻振動的頻率較大,故產生的沖擊力也較大。

總切削力F為Ft、Fr、Fz的矢量和:

將式(7)、式(8)和式(10)代入式(11),可得到總銑削力的計算公式。

2 超聲振動輔助銑削仿真

2.1 超聲振動振幅對切削力影響仿真

振幅和頻率是影響振動切削規律的兩個關鍵參數。為進一步深入研究超聲波振動的振幅與頻率對切削力的影響,在相同的切削速度、切削深度和寬度的條件下,只改變超聲振動的振幅,進行仿真研究,仿真參數見表1。

表1 三維斜角切削仿真參數設置

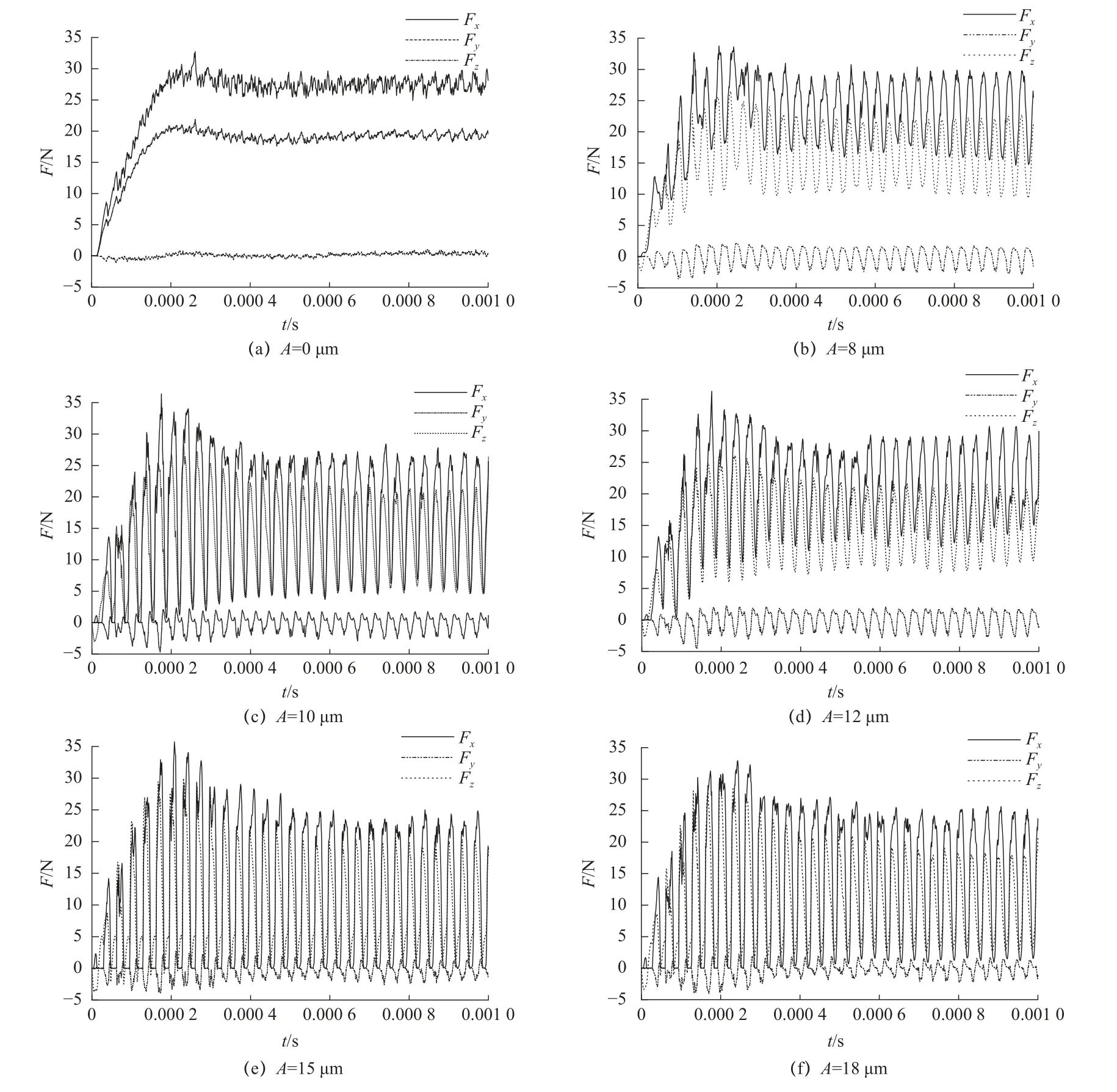

仿真結果如圖3 所示。振幅為0 時即普通銑削仿真過程中切削力信號變化曲線如圖3a 所示,可以看出,隨著切削的進行,切削力逐漸增大。這是因為刀刃與工件逐漸接觸,接觸面積增大,產生的切削力也越大,并在穩定切削階段呈現在一定范圍內波動。切削過程中,切削刃與工件呈45°,切削力大部分被轉移至x和z方向,也就克服了主要的阻力,在穩定切削階段Fx值在27.5 N 附近波動,Fz值在19.1 N 附近波動,而Fy接近于零。圖3b~圖3f 所示為不同振幅下的切削力信號圖,可以看出,施加超聲振動后,切削力在各方向的分量的最大值基本保持穩定,但卻呈現出高頻的振蕩波動特性,這與東北大學倪陳兵等學者研究的成果相似。這是因為刀具超聲振動后,刀具所走的路線不再是直線,而是正弦曲線,工件與刀具呈現高頻次的接觸和分離,接觸切削時切削力會迅速增大,分離時切削力又急劇下降。在振幅較小時,刀具與工件分離的過程不太明顯,切削力的降幅較小。而隨著振幅的增大,分離現象也越來越明顯,切削力的降幅也越大,在刀具與工件分離階段切削力降低至越接近于0。

圖3 不同振幅作用下的切削力信號

2.2 超聲振動頻率對切削力影響的仿真

為研究超聲振動頻率對切削力的影響,設置不同的切削仿真參數,只改變超聲振動的頻率,切削仿真參數設置見表2。

圖4 所示為不同振動頻率下的切削力信號圖。施加超聲振動后,切削力的最大值幾乎沒有改變,隨著頻率從20 kHz 提高到35 kHz,切削力在單位時間內驟降的次數增大,主要是因為提高了刀具與工件接觸和分離的頻次。

3 超聲振動輔助銑削試驗

3.1 試驗條件與設計

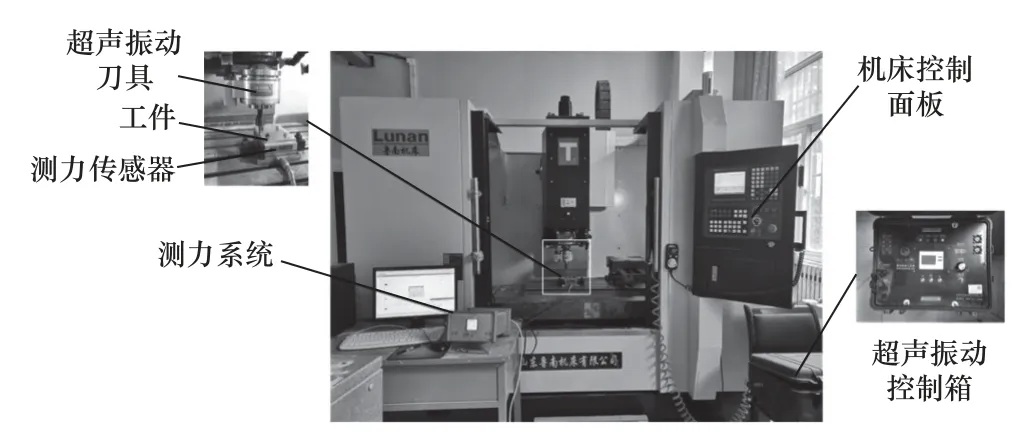

試驗材料選用GH4738 型鎳基高溫合金。實驗設備包括超聲振動輔助系統HKUSM35-20、VMC850立式數控銑床、Kistler9257B 型三向測力系統、白光干涉儀。刀具采用?8 mm 四刃立銑刀,銑削方式采用順銑,其銑削力實驗裝置如圖5 所示。試驗時,將三向測力儀安裝固定在機床工作臺上,銑削過程中通過電荷放大器將銑削力信號放大并輸送到計算機,由專用軟件對銑削力進行數據監控。設備正常工作時,振動頻率保持恒定,振動的振幅與所輸出的電流呈一定的線性關系,通過調節設備輸出的電流控制超聲振動的振幅。

圖5 超聲振動輔助銑削力試驗裝置

3.2 試驗結果及分析

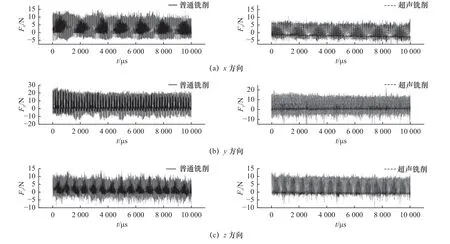

將采集到的3 個方向的銑削力信號輸出,繪制銑削力隨時間變化的曲線,如圖6 所示。

圖6 銑削力信號對比圖

從圖6 的具體數據中,選取銑削力的極大值求平均后可得:普通銑削力的Fx極大值的平均值為9.77 N,超聲振動輔助銑削力的Fx極大值的平均值為5.31 N,相對于普通銑削降低了45.6%;普通銑削力的Fy極大值的平均值為16.25 N,超聲振動輔助銑削力的Fy極大值的平均值為13.38 N,相對于普通銑削降低了17.7%;普通銑削力的Fz極大值的平均值為6.45 N,超聲振動輔助銑削力的Fz極大值的平均值為8.63 N,相對于普通銑削增加了25.3%。試驗數據仿真結果相似,誤差在1%以內,這是試驗環境及加工誤差引起的。由以上分析可知,對銑刀施加超聲振動后,銑削力x和y方向上無論是極大值的平均值還是波動范圍都有一定的減小,z方向的銑削力的波動范圍較小,但總銑削力還是明顯地降低。

綜上所述,超聲振動的輔助作用可降低銑削加工過程中的最大銑削力和銑削力的波動范圍,改善銑削環境,降低加工誤差,使得切削更為穩定,提高銑削加工的穩定性。

4 超聲振動輔助表面粗糙度試驗

4.1 試驗設計

試驗使用TaylorSurfCCI2000 白光干涉儀來檢測銑削后的表面形貌,在加工區域選擇5 個測點,每個測點測量區域為800 μm×800 μm,取5 個測點值的算術平均值得到每個加工表面的粗糙度值。分別采用線粗糙度評定法和面粗糙度評定法對加工工件表面的粗糙度進行綜合評判,選取的評判參數分別為線粗糙度表征參數Ra、Rz。

4.2 試驗結果及分析

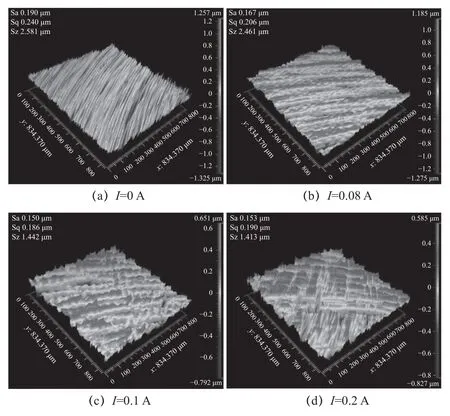

圖7 所示為其他加工參數不變的條件下,不同超聲電流情況下的銑削三維表面形貌。由圖7a 可知,在普通銑削時,表面形貌的銑削耕犁劃痕邊界清晰,表面凸起尖銳,產生較深的溝槽痕跡,相鄰切削痕跡互不干涉。而施加超聲振動輔助后,表面形貌較為圓潤,相鄰切削痕跡過渡平滑,這是由于施加軸向超聲振動后,刀具的切削軌跡干涉作用去除了一部分普通銑削無法去除的工件材料,將普通銑削表面連續的耕犁隆起切割為斷續隆起,降低了軸向的殘留高度,進而有助于改善表面質量。

圖7 不同的超聲電流下的銑削三維表面形貌

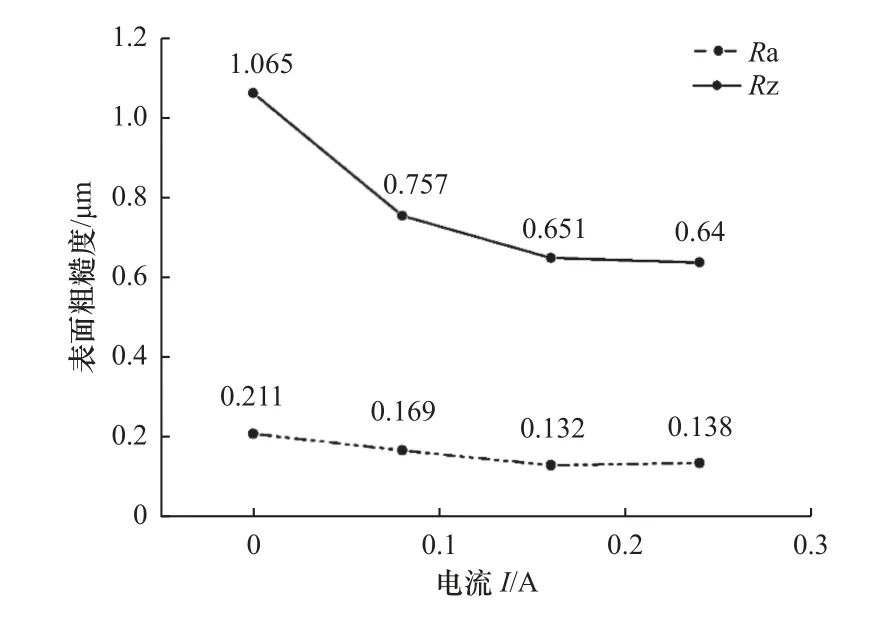

圖8 所示為超聲電流對Ra、Rz 的影響規律,可以看出電流為0 即普通銑削時,Ra、Rz 均比超聲輔助銑削的大,隨著超聲電流的增大,Ra、Rz表面質量評價參數均有降低的趨勢。Ra 由1.064 μm降低到0.640 4 μm,降低幅度最大達39.9%;Rz 由0.211 μm 降低到0.138 μm,降低幅度最大達34.6%;表面質量評價參數的變化說明超聲振動輔助能夠提高加工表面質量。

圖8 超聲電流對Ra、Rz 的影響規律

5 結語

(1)超聲振動輔助銑削技術能夠降低加工鎳基高溫合金過程中的銑削力,Fx、Fy方向分別降低45.6%和17.7%,是因為在切削速度vc<2πAf時,切削速度小于最大振動速度,切削刃與工件之間存在速度差,刀具與工件瞬時分離過程,工件應力場也瞬間減小,將持續的擠壓變形切削轉變為間歇高頻的擠壓變形切削。振動的振幅越大,頻率越高,分離的頻次也越快,分離特性就越明顯,從而達到降低切削力的效果。

(2)超聲振動輔助銑削技術能夠降低加工鎳基高溫合金過程中的表面粗糙度,Ra 降低幅度達39.9%;Rz 降低幅度達34.6%,是因為施加軸向超聲振動后,刀具的切削軌跡干涉作用去除了一部分普通銑削無法去除的工件材料,將普通銑削表面連續的耕犁隆起切割為斷續隆起,降低了軸向的殘留高度,進而有助于改善表面質量。