航天異形緊固件加工多工位機床的控制系統設計

李雪曉 李 闊 畢星瑞

(①安陽鑫盛機床股份有限公司,河南 安陽 455000;鄭州大學機械與動力工程學院,河南 鄭州 450001;國家機床質量監督檢驗中心,北京 101312)

航空航天領域的制造水平的高低,是一個國家綜合制造實力的體現。近些年航空航天領域的高速發展,實現了神舟系列載人飛船的順利升空,空間站的在軌運行,我國的航天事業取得了令人矚目的成就。隨著航空領域越來越受到關注,航空器的各類結構組成件的加工技術問題也備受重視[1]。

航天異形緊固件作為航空航天器的基礎連接件,它的精度高低直接影響著航天器的裝配制造精度和整機運行的可靠性[2]。大型關鍵航天構件由專門精密機床進行加工,但機床核心技術仍受制于國外機床制造公司,對我國存在著一定程度的技術封鎖。相比于重要構件,異形緊固件有體積尺寸較小、應用面廣和加工精度要求高的特點,但行業存在著加工設備落后、加工工序分散,加工效率和加工精度低的問題。通過引進國外機床加工技術,不僅引進成本較高,后期運行維護成本也較大,而且無法掌握機床加工核心技術,提升我國的航空航天領域制造業競爭力。

為滿足企業緊固件月計劃產能4.5 萬件,解決航天異形緊固件生產的加工難題,針對某型號緊固件特開發出該多工位自動化組合機床,并對機床的控制系統進行設計,將多軸運動控制器運用于機床的加工控制系統。

1 多工位組合機床的總體設計

1.1 異形緊固件工藝設計

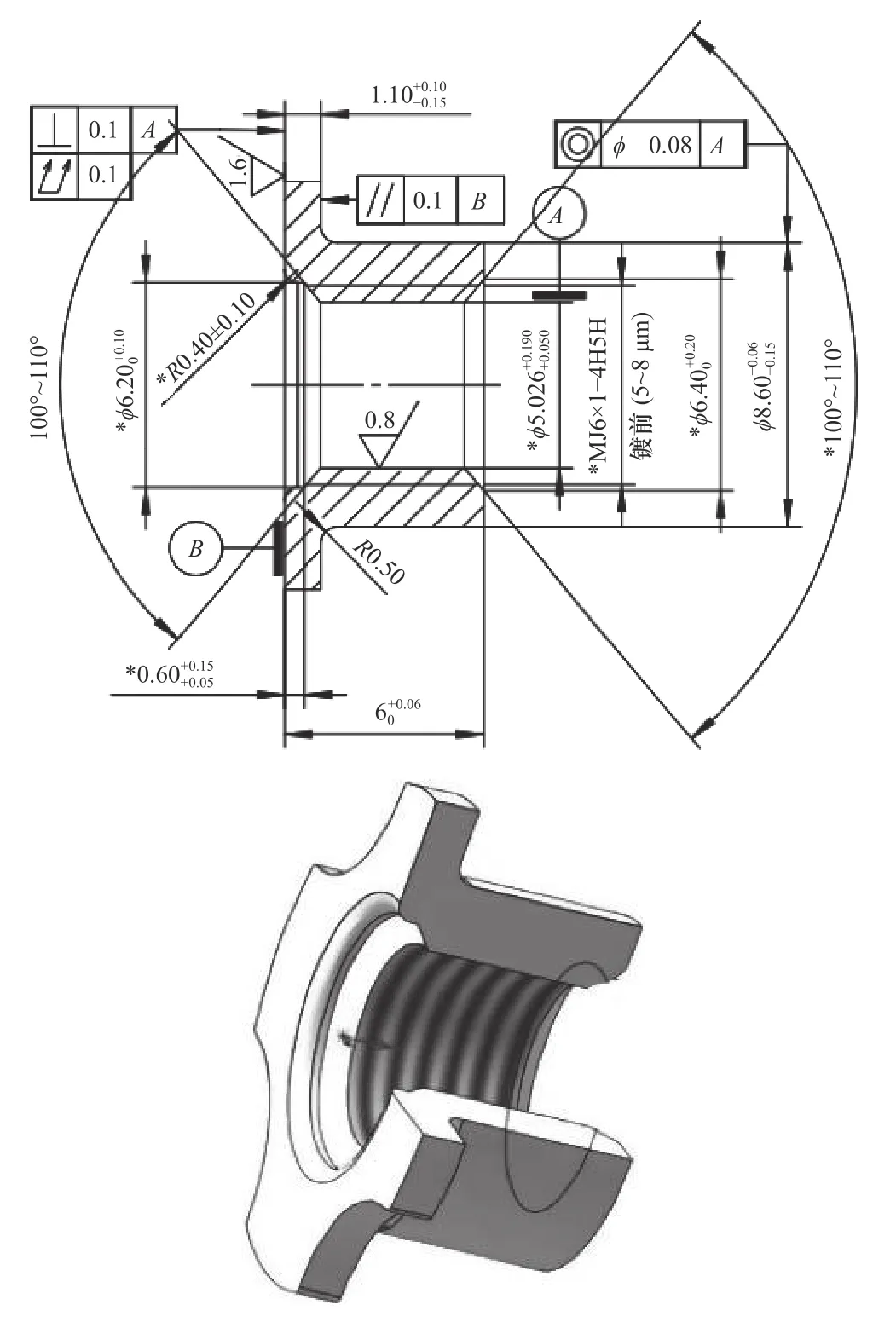

異形緊固件毛坯預制為冷鐓加工,內孔預制有?4.6 mm 孔,外圓尺寸精度較高可做為內孔加工的裝夾基準。緊固件內孔加工需求為臺階孔、兩端錐角、MJ 螺紋,緊固件加工成品詳細尺寸如圖1 所示。

圖1 緊固件加工成品尺寸圖

緊固件現階段的生產工藝為:裝夾緊固件外圓→車緊固件臺階孔、螺紋底孔和左端錐角→掉頭裝夾→車右端錐角→裝夾于攻絲機上攻螺紋。該加工過程中,緊固件需要多次裝夾,在不同機床上完成所有尺寸加工。多次裝夾影響緊固件的加工精度,分散加工增加輔助工時,不僅降低生產效率,而且成品的一致性差。

通過對緊固件加工工藝分析優化[3],綜合機床結構設計需求,緊固件的生產工藝更改為:自動上料氣動夾緊外圓→激光測定臺階厚度內部換算刀具起點→擴孔加工→鉸孔加工→倒右端錐角→攻螺紋。在該工藝中,緊固件通過中空氣動卡盤夾緊,只需一次裝夾,通過轉盤分度,即完成各個工序內容的同時加工,提高加工精度和加工效率,實現緊固件的自動化生產。

1.2 多工位機床的整機結構及動作流程

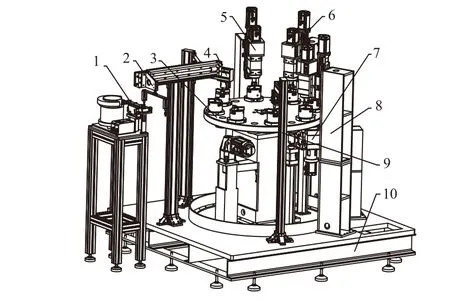

參考組合機床結構設計[4],結合緊固件的加工工藝,通過相關參數設計計算和選型,確定采用八工位轉盤分度,該多工位組合機床的結構示意圖如圖2 所示。

圖2 多工位機床結構圖

整機加工的工作流程為:振動盤理料滑入氣動定位槽→上料氣動手指內漲取料→送料氣缸平移送料→氣動卡盤夾緊工件→轉盤分度→定位銷伸出定位→激光測距→定位銷縮回→轉盤分度→轉盤定位銷伸出定位→擴孔加工→定位銷縮回→轉盤分度→轉盤定位銷伸出定位→鉸孔加工定位銷縮回→轉盤分度→轉盤定位銷伸出定位→倒角加工→定位銷縮回→轉盤分度→轉盤定位銷伸出定位→攻螺紋加工→定位銷縮回→轉盤分度→轉盤定位銷伸出定位→內孔清洗→定位銷縮回→轉盤分度→轉盤定位銷伸出定位→下料氣動手指內漲取料→氣動卡盤松開工件→送料氣缸平移送料→氣動手指縮回放料。

2 多工位機床的控制系統設計

2.1 多工位機床控制系統平臺搭建

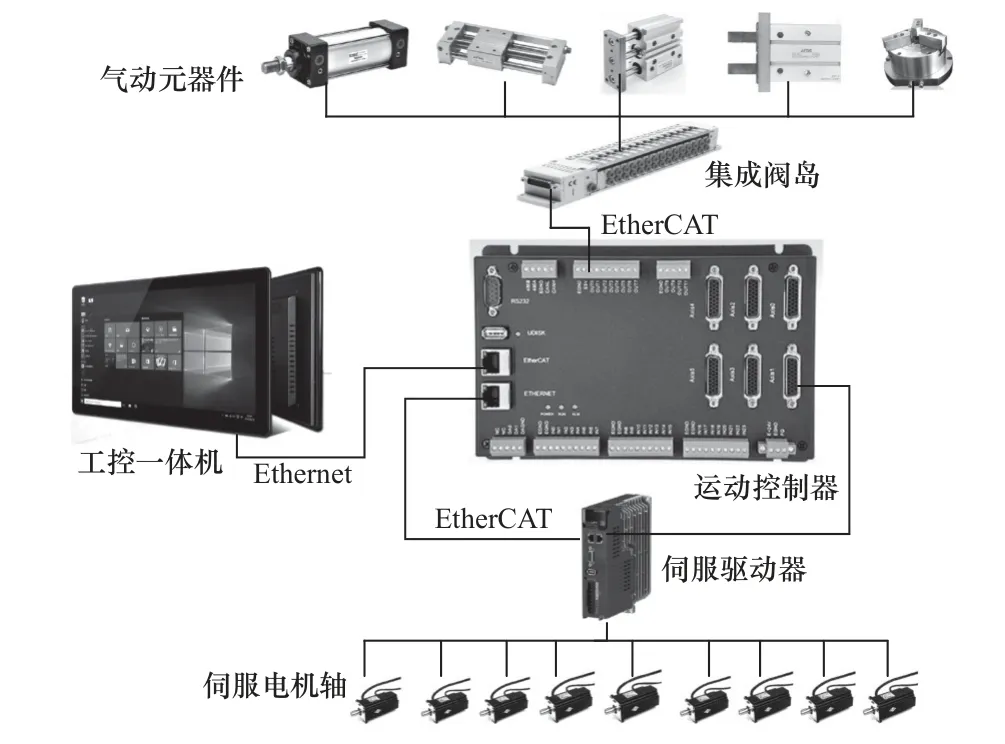

由多工位機床的機械設計結構,擴孔、鉸孔、倒角、攻螺紋單元加工主軸和Z軸進給均采用伺服電機提供動力。轉盤在分度過程中要求轉速平穩,采用伺服電機配減速機通過帶傳動確保分度精準。機床伺服軸較多,故選用正運動ZMC406 多軸運動控制器為控制核心,通過脈沖控制伺服,抗干擾能力強,可靠性高[5]。運動控制器以ZDevelop 軟件作為PC 端程序的開發調試。程序以ZBasic 為編程語言,連接到運動控制器通過對伺服驅動器的信號輸入實現對各個伺服電機軸的控制。該多工位機床的整機控制方案如圖3 所示。

圖3 整機控制原理圖

通過二位五通電磁閥控制氣體的通斷,實現緊固件的上下料、夾緊,以及分度轉盤的定位和加工過程中的吹氣。測距工位的激光位移傳感器測定緊固件臺階厚度,程序自動處理得出刀具加工起點位置。兩個霍爾傳感器,用于感應分度轉盤在啟動后是否處于零位,以及分度是否到位配合定位銷使用。

上位機用C#語言,在Microsoft Studio 環境內進行上位機程序的編寫和調試。為方便操作人員對機床操作和參數設置,觸摸屏采用工控一體機,配備Windows 操作系統,具有快速響應和大量加工數據儲存能力[6-7]。工控一體機觸摸屏和運動控制器通過Ethernet 百兆網口進行通訊。Ethernet 通訊接口和EthereCAT 通訊接口均采用標準以太網RJ45。

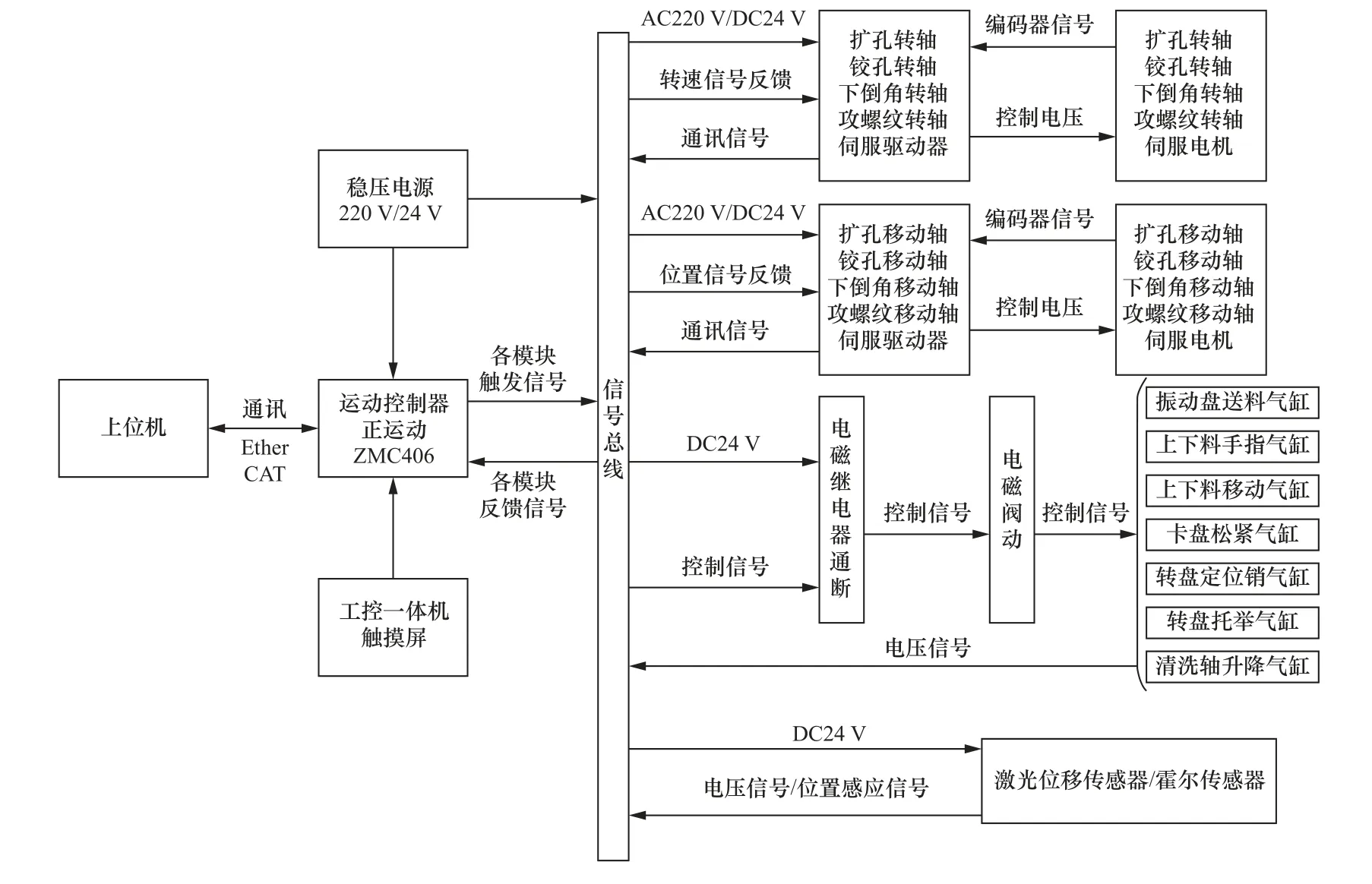

2.2 控制系統整體方案設計

結合多工位機床結構和總體控制系統平臺,要實現緊固件的加工,控制系統需控制機械結構完成的具體動作:(1)能夠控制與機械主軸相聯結的伺服電機的轉速和轉動方向,達到緊固件內孔的光潔度要求。(2)能夠對直線模組配備的伺服電機的轉速控制,并能控制Z軸上升下降的具體停靠位置。(3)能夠控制多工位分度轉盤每次均勻分度,并在分度完成后控制定位銷升降實現定位。(4)能夠控制自動上下料機械夾爪,在上料工位無待加工件時上料,下料工位有加工完成件時取料。(5)能夠控制激光測距傳感器,在有待加工件時將刀具加工零位數據傳輸至后臺系統,進行加工換算。(6)能夠監測每個工位的加工狀態,停機再生產啟動后可完成后續加工。(7)可對刀具使用壽命進行檢測,達到預設加工次數后設備報警提示,進行刀具更換。(8)可實現對切削加工過程中的冷卻潤滑與吹氣的通斷控制等[8]。多工位組合機床的控制系統方案原理如圖4 所示。

圖4 控制原理方案簡圖

2.3 控制系統軟件設計

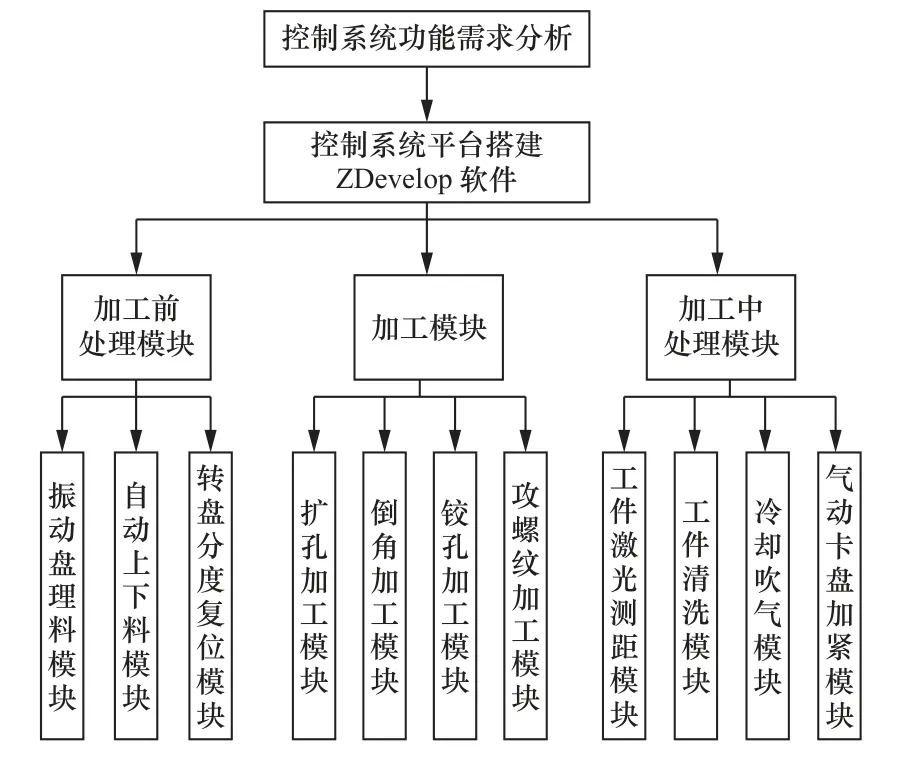

根據緊固件加工機床的功能要求,對實現該加工功能進行模塊劃分。根據控制流程和加工工藝將控制系統劃分為加工前處理模塊、加工模塊和加工過程中處理模塊,方便程序的模塊化設計以及后續對各個模塊進行銜接[9]。系統的模塊框架如圖5 所示。

圖5 控制系統框架圖

通過對控制系統模塊化設計,在三大模塊的基礎上進行了細分出各個具體功能模塊[10]。每個小功能模塊下可再細分為自動/手動兩種操作模式,分別進行程序設計,方便對各個模塊單獨調用和調整,提高編程的效率。

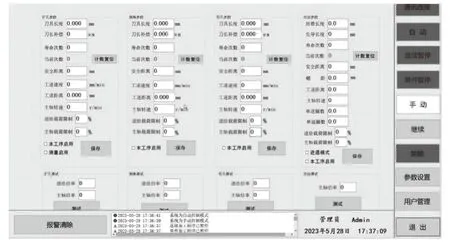

多工位機床的觸摸屏采用工業控制一體機,具有高速處理數據的優勢。利用C#語言進行控制界面的編寫,通過人機界面交互操作,實現對機床的方便直觀操作[11]。機床觸摸屏參數設置界面如圖6 所示。

圖6 觸摸屏參數設置界面

在操作界面,可進行手動和自動界面的切換。自動化界面可實時顯示加工主軸轉速和Z軸移動位移。切換至手動界面時,可進行加工速度、加工刀具參數的設定,并可對各個部件實現手動操作。在觸摸屏界面最下方有機床工作日志,方便對機床的加工狀態進行定期統計分析。

3 多工位機床系統調校及試加工

3.1 整機系統調校

組合機床的調校,包括機械結構相對位置的校正和控制程序的調試。機床上電后,通過Ethernet接口連接至PC 端ZDevelop 軟件,將編制程序通過PC 端連接至運動控制器,下載到運動控制器[12]。設計的機床按照控制程序模塊進行分步動作調試。

機床單步動作調校完成后,可利用緊固件樣品對機械動作進行驗證。調校時出現加工主軸與緊固件定位卡盤不同心,通過利用加工主軸自加工方式,對氣動卡盤軟爪進行加工,保證兩者同心。

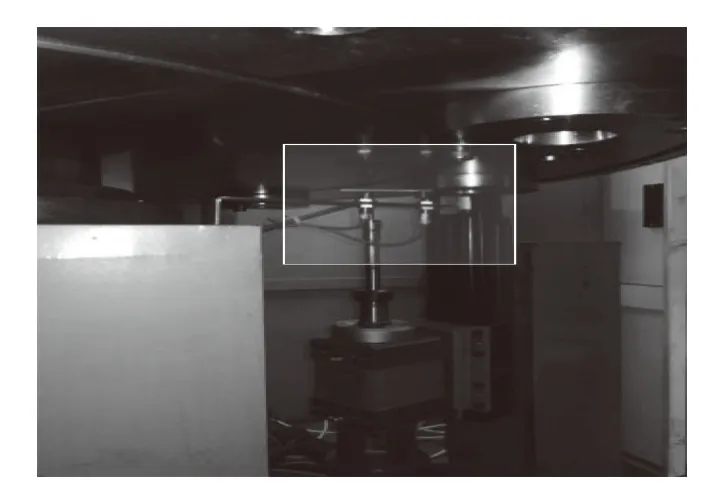

對分度轉盤控制調校時,轉盤外徑和轉動慣量較大,會出現分度位置過沖的情況,為解決該問題,在轉盤下方增加霍爾開關。當伺服電機帶動轉盤按照程序預設度數分度到位時,開關觸發,轉盤定位銷伸出,確保轉盤分度位置準確,解決方案如圖7所示。圖中一個開關為機床上電后轉盤復位感應開關,另一個為加工過程中防止轉盤過沖感應開關。

圖7 增加霍爾開關

3.2 試加工及分析

企業現有加工模式對緊固件加工的實際情況見表1。企業現階段加工精度和效率都較低,無法滿足企業月計劃產能需求。

表1 企業分散加工結果分析

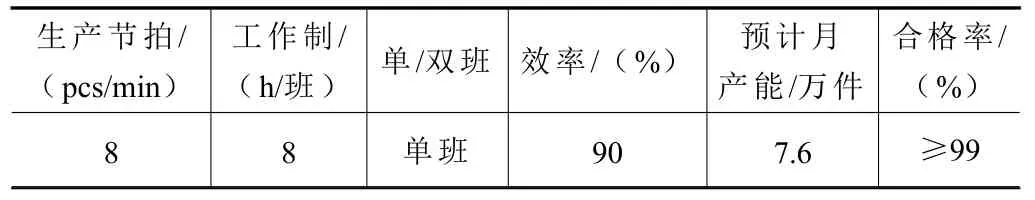

按照程序模塊對機床動作調試完成后,整機聯動進行自動程序的空運行。空運行一段時間,無任何故障后,進行小批量緊固件的試加工。對試加工緊固件結果進行統計分析,結果見表2。

表2 多工位機床加工結果分析

利用研發組合機床加工緊固件,提高零件的加工精度和加工效率,成品緊固件的尺寸一致性較好,滿足企業月計劃4 萬件的加工需求。該多工位組合機床的實物如圖8 所示。經該多工位機床試加工出的異形緊固螺母部分成品如圖9 所示。

對比兩種生產模式下緊固件的加工結果,研制該組合機床達到預期設計目標,提高了緊固件加工技術水平。

4 結語

針對異形航天緊固件內孔加工工序分散、加工效率和精度低的問題,研發出多工位自動化機床。機床采用“工控PC 機+運動控制器”的模式,設計機床控制系統,配合機械結構完成特定型號異形緊固件內孔尺寸的精加工。

(1)該機床可實現自動上下料,通過一次裝夾完成內孔尺寸加工,提高加工的精度和效率。

(2)所有加工工序集中于一臺加工設備,避免了緊固件加工過程中的多次周轉和裝夾,縮短輔助加工時間。

(3)經實際加工驗證,研發機床加工緊固件成品生產節拍較快,產品合格率高,產品一致性較好。

(4)設計開發控制程序滿足緊固件自動化加工精度要求,運行可靠、穩定。

(5)該機床當前只針對特定異形緊固件進行加工,但緊固件型號和結構較多,需考慮通過模塊化設計,通過快換定位夾具和刀具,滿足不同型號的加工。