內置V 型永磁同步電機性能優(yōu)化設計與研究*

陳德海 李志遠 賴正貴 陳志文 李 明

(①江西理工大學電氣工程與自動化學院,江西 贛州 341000;中國科學院贛江創(chuàng)新研究院,江西 贛州 341000)

基于永磁同步電機(permanent magnet synchronous motor,PMSM)具有功率密度高、低噪聲、高效率等一系列優(yōu)點,常常作為電動汽車驅動電機的首選[1]。驅動電機作為電動汽車的核心零件之一,其性能直接影響電動汽車在各種環(huán)境及復雜地形時的行駛性能[2]。

因此PMSM 的優(yōu)化設計是提高電動汽車行駛性能的關鍵技術之一,而輸出轉矩、轉矩脈動以及齒槽轉矩等又是車用電機的核心指標[3],為保證電機在不同工作環(huán)境下運行的穩(wěn)定性,大量國內外學者從電機的結構以及電磁性能方面對PMSM 進行深入研究和探索。文獻[4]具體分析討論了轉矩脈動的產生,并且采用磁極組合的方法,達到了削弱轉矩脈動的目的。文獻[5-6]利用電機研究中的經典方法口田法,對電機轉矩脈動進行單目標優(yōu)化。文獻[7-8]通過改變電機的轉子外形的方式對轉矩脈動的影響進行研究,結果表明改變電機轉子外形能夠增大輸出轉矩,有效地抑制轉矩脈動。文獻[9]通過應用偏移非對稱轉子極的方法來達到削弱轉矩脈動的目的,實驗結果表明該方法能夠成功削弱電機的轉矩脈動和齒槽轉矩。上述文獻根據電機的性能要求,分別提出了電機結構參數和電磁參數的設計方法,為永磁電機的設計和優(yōu)化提供了有效的途徑和方法,但進行有限元分析時計算繁瑣,無法快速有效地找到最優(yōu)組合,而且僅考慮了單個目標最優(yōu),未從電機的整體性能考慮。所以從電機整體性能方面進行設計和優(yōu)化,是需要進一步研究的內容。

本文從增加輸出轉矩、削弱轉矩脈動和齒槽轉矩,提高電機運行穩(wěn)定性的角度出發(fā),提出了一種新型轉子結構永磁同步電機,是在常規(guī)電機模型的基礎上設計不同的空氣磁障。與傳統(tǒng)永磁電機相比,本文提出的電機有更多的設計變量,故采用單參數掃描方法容易陷入局部最優(yōu),致使其他方面性能降低。為解決設計電機多設計變量優(yōu)化以及最優(yōu)值計算問題,本文引入了參數敏感度分析法[10],分析影響電機性能的主要參數,尋找與電機性能相關度最大的一個或多個參數,再利用遺傳算法(evolutionary algorithms,EAs)進行多目標參數優(yōu)化得到最優(yōu)參數組合。

1 電機的結構與參數

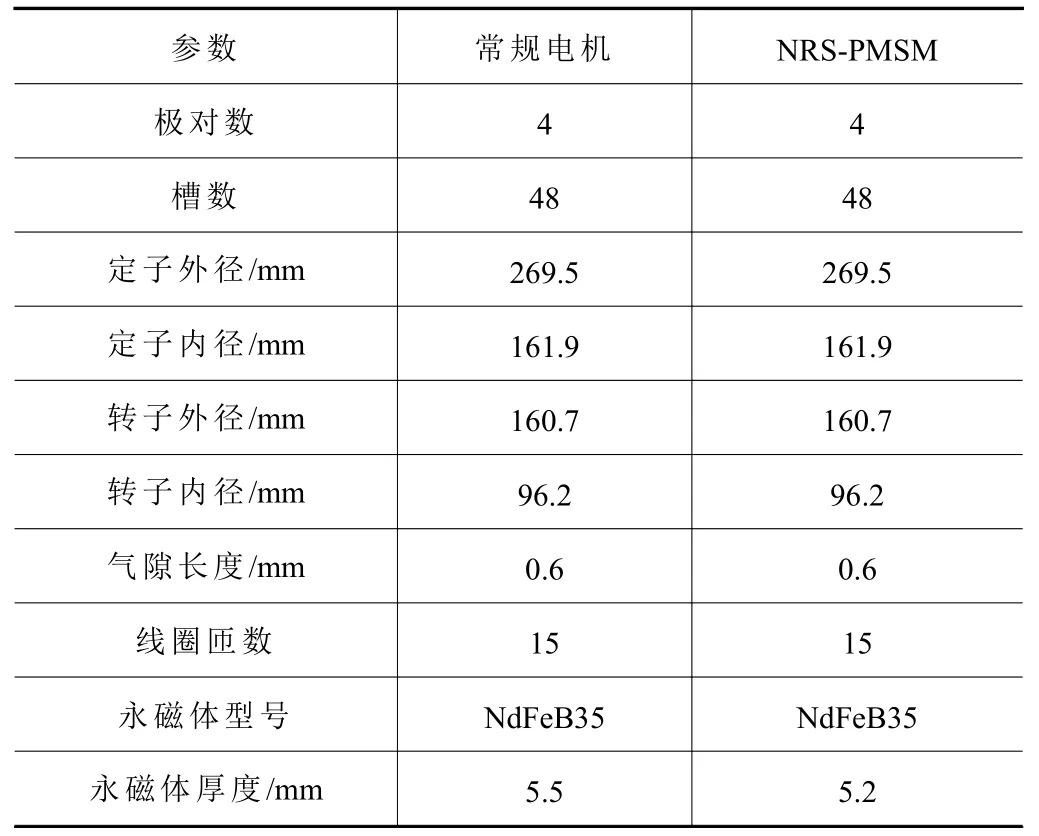

本文以常規(guī)的10 kW 型內置式永磁同步電機為參考模型,圖1a 所示為常規(guī)電機二維有限元模型的1/4 模型,在常規(guī)電機模型的基礎上設計不同磁障得到一個新型轉子結構的電機模型,磁障是通過在轉子打孔的方式形成的輔助槽,其作用是影響轉子內的磁通,結構如圖1b 所示。兩臺電機模型的主要參數見表1。

表1 兩臺電機的參數

2 電機的設計與優(yōu)化

2.1 設計及優(yōu)化思路

內置式永磁同步電機的設計方法繁多,本文僅在電機轉子上設計大量不同類型的磁障。磁障的作用是影響轉子內的磁通,使得氣隙磁密波形實現方形波到階梯波的轉變,從而更加接近正弦波[11]。

作為永磁類電機之一,NRS-PMSM 設計同樣遵循由內到外的一般性原則,首先從轉子設計出發(fā),先在轉子上設計不同類型的磁障,再設計定子以及添加線圈繞組,建立參數化模型,隨后進行有限元分析,滿足基本需求后進行優(yōu)化目標選擇,滿足基本需求的數值作為初始值,經過一系列方法分析后選擇對優(yōu)化目標影響最大的一個或多個參數,最后根據優(yōu)化目標結果分析確定最佳參數組合。NRSPMSM 其具體設計流程如圖2 所示。

本文在充分考慮驅動電機的核心性能的基礎上,從電機整體性能方面考慮,將輸出轉矩、轉矩脈動和齒槽轉矩三者作為優(yōu)化目標。由于本文所設計電機在轉子上設計了不同的磁障,導致電機結構變得更加復雜。隨著電機結構參數增加,使用傳統(tǒng)單一參數優(yōu)化法所需要投入的時間和精力增多,而最后的結果也容易陷入局部最優(yōu)。為了在不影響優(yōu)化電機效率的情況下減少工作量、提高優(yōu)化效率,本文引入多目標敏感度分析的方法尋找對優(yōu)化目標影響較大的關鍵參數,再利用遺傳算法進行優(yōu)化目標之間的權衡選擇,得到最優(yōu)解集合,并篩選出最優(yōu)的參數組合,最后通過有限元仿真實驗對比驗證參數組合是否為最優(yōu),最終確定電機轉子上磁障的尺寸。

2.2 變量設計

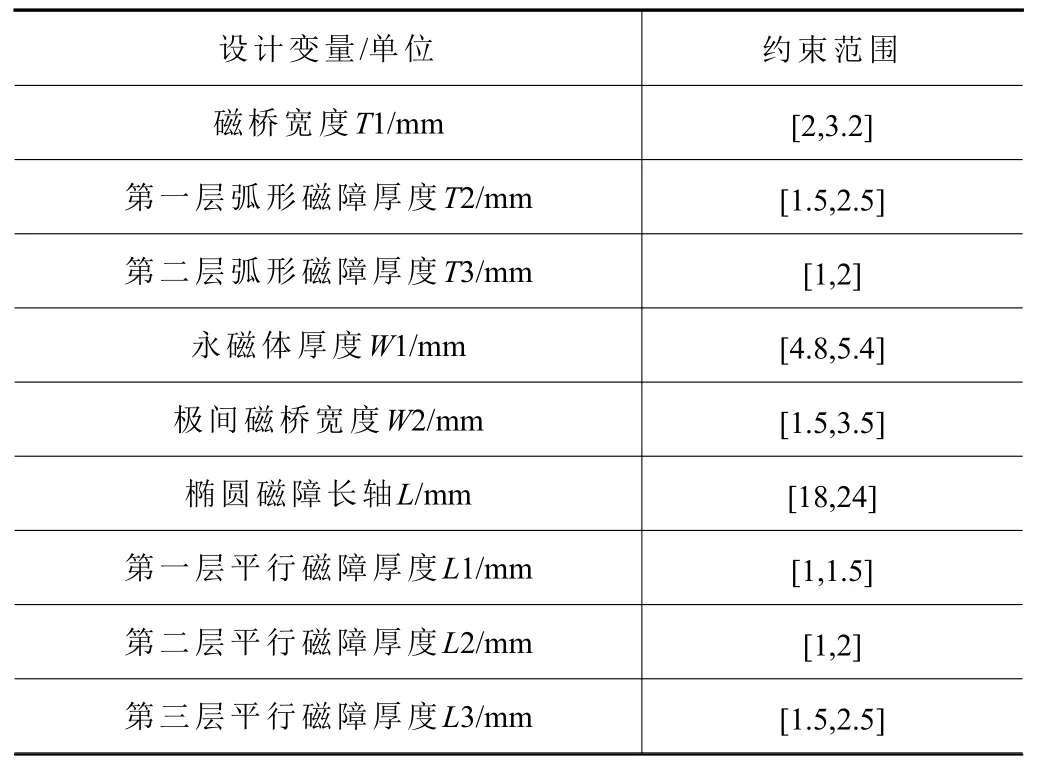

首先,在Maxwell 中建立NRS-PMSM 模型,并將設計的磁障尺寸進行相應的參數化,NRSPMSM 電機轉子參數化模型如圖3 所示。對應設計變量及約束范圍見表2。

表2 設計變量及約束范圍

圖3 轉子結構參數化模型

2.3 參數敏感度分析

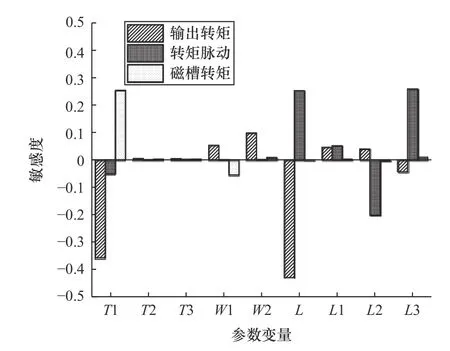

如2.1 所述,選擇輸出轉矩和轉矩脈動作和齒槽轉矩作為優(yōu)化目標,由于引入大量不同形狀磁障,其設計變量較多,且9 個變量可能對上述輸出轉矩和轉矩波動這3 個優(yōu)化目標產生不同影響。為探究每個不同設計變量對優(yōu)化目標的影響,本文引入敏感度分析法進行分析,參數具體描述以及約束范圍見表2。敏感度指數公式:

式中:xi為設計變量;A(y/xi)為xi不變時,y的平均值;V(y)為y的方差;V(A(y/xi))為A(y/xi)的方差。

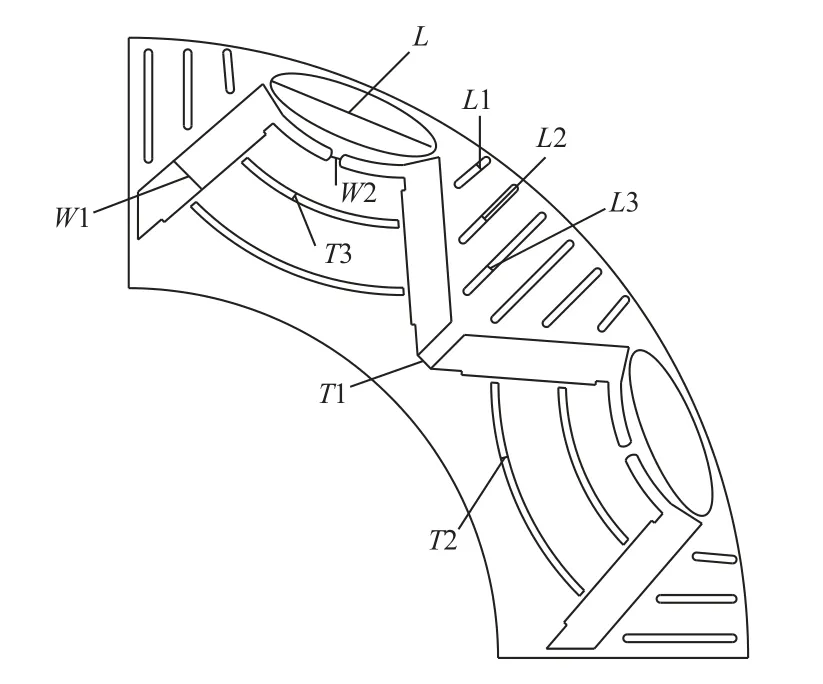

由上述給出的敏感度指數公式,通過Maxwell和Workbench 的聯合仿真分析,得到9 個變量分別對輸出轉矩、轉矩脈動以及齒槽轉矩這3 個優(yōu)化目標的敏感度指數。具體結果如圖4 所示。

圖4 NRS-PMSM 電機參數敏感度分析

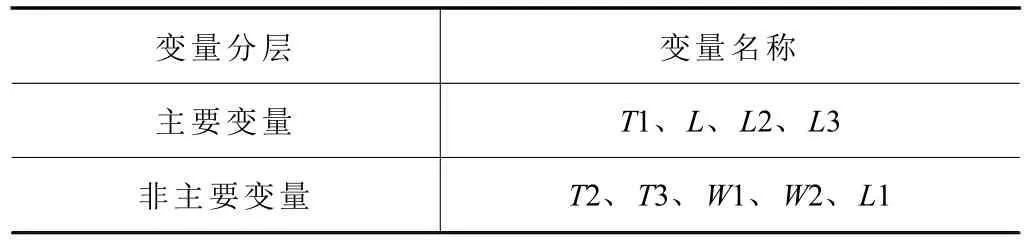

通過圖4 可以看出,電機各參數對輸出轉矩、轉矩脈動以及齒槽轉矩這3 個優(yōu)化目標的影響是不同的,對于輸出轉矩影響最大的參數是磁橋寬度T1、橢圓磁障長軸L,對于轉矩脈動影響最大的參數是橢圓磁障長軸L、第二層平行磁障厚度L2、第三層平行磁障厚度L3,而對于齒槽轉矩影響較大的只有磁橋寬度T1。根據圖4 結果,可以將多個變量分為主要變量和非主要變量,見表3,其中T1、L、L2、L3 為主要變量,納入下一步優(yōu)化流程,而剩余的變量T2、T3、W1、W2、L1,由于對3 個優(yōu)化目標的影響減小,出于減少軟件計算量,提高整體優(yōu)化效率的目的,將其設置為初始設計值即可。

表3 設計變量分層結果

2.4 基于遺傳算法優(yōu)化設計

在上述敏感度分析的基礎上,選擇T1、L、L2和L3 作為待優(yōu)化參數,并結合遺傳算法進行NRSPMSM 三個優(yōu)化目標之間的權衡問題。遺傳算法是一種基于Pareto 最優(yōu)解的多目標遺傳算法,且具有效率高、速度快等優(yōu)點。為了確保優(yōu)化計算的精確度和效率,經過多次實驗設計調整并驗證,最終將初始種群數設置為20,族群代數設置為25,交叉概率設置為0.85,變異概率設置為0.001,其他參數保持一致,其約束公式如下:

式中:Tavg表示輸出轉矩,N·m;Trip表示轉矩脈動;Tpk表示齒槽轉矩,N·m。

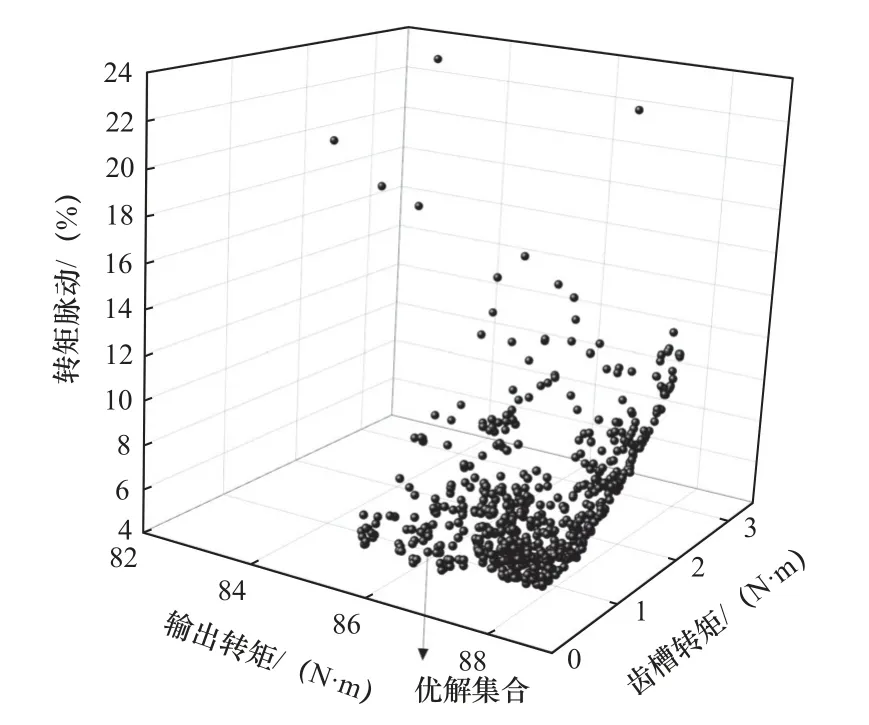

經過大量計算迭代后可得到最終得到Pareto 前沿面,如圖5 所示,在Pareto 前沿面中可以找到最優(yōu)解集合,此最優(yōu)解集合為迭代第245 次后得到的結果,最優(yōu)解集合中輸出轉矩為86.9 N·m,轉矩脈動為5.2%,齒槽轉矩為0.58 N·m。

圖5 Pareto 前沿面

根據優(yōu)化后的得到的最優(yōu)解集合可以找到L、T1、L2 和L3 的綜合最優(yōu)取值。

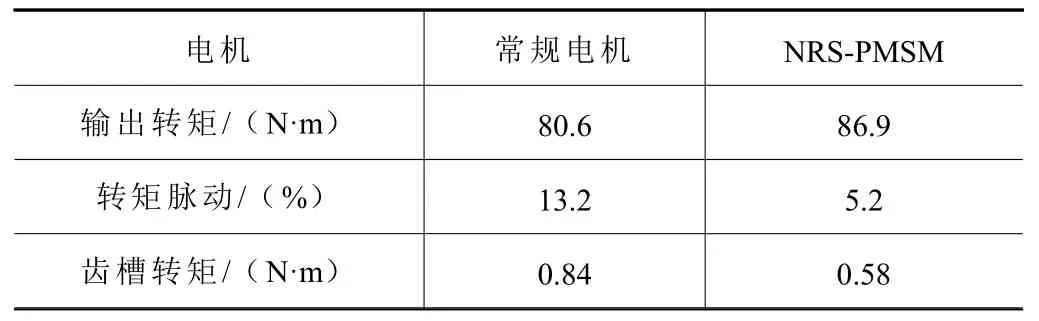

綜合上述分析,為使得電機整體性能得到優(yōu)化,根據遺傳算法(EAs)優(yōu)化結果,再利用Maxwell進行細微調整,最終確定了NRS-PMSM 的關鍵結構尺寸以及優(yōu)化前后各個優(yōu)化目標的取值對比,分別見表4 和表5。

表5 優(yōu)化前后目標取值對比

3 NRS-PMSM 與常規(guī)電機性能對比實驗

為驗證NRS-PMSM 設計的合理性,本文利用有限元法進行電磁分析,并與常規(guī)電機進行對比分析。為保證實驗的合理性,兩臺電機在定子結構、相關參數及運行條件均相同,轉子結構不同的條件下進行仿真實驗。

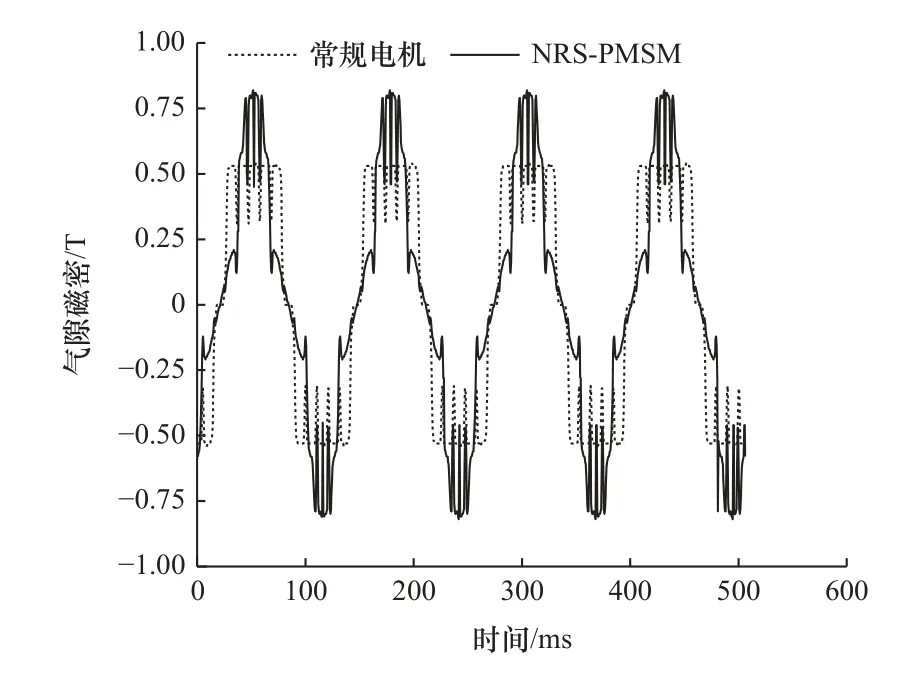

3.1 氣隙磁密波形分析對比

空載條件下氣隙磁密影響電機整體性能的關鍵因素之一,相同條件運行時,常規(guī)電機和NRSPMSM 的氣隙磁密波形對比如圖6 所示。

圖6 氣隙磁密波形對比

由圖6 可以看出,空載狀態(tài)下,常規(guī)電機的氣隙磁密波形更接近方形,而NRS-PMSM 電機的氣隙磁密更加接近正弦波,同時也可以表明NRSPMSM 的轉矩脈動更小,符合設計和優(yōu)化的目標。

3.2 調速性能分析對比

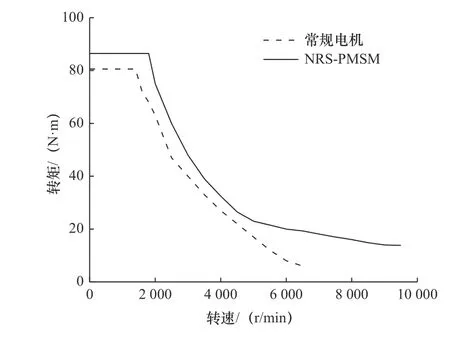

電機調速的寬度也是衡量電機性能的重要指標之一,相同條件運行時,常規(guī)電機和NRS-PMSM的轉矩-轉速曲線對比如圖7 所示。

圖7 轉矩-轉速曲線

如圖7 所示,NRS-PMSM 的最大轉速能達到9 000 r/min,而常規(guī)電機最大轉速僅能達到7 000 r/min,由此證明NRS-PMSM 的性能優(yōu)于常規(guī)電機。

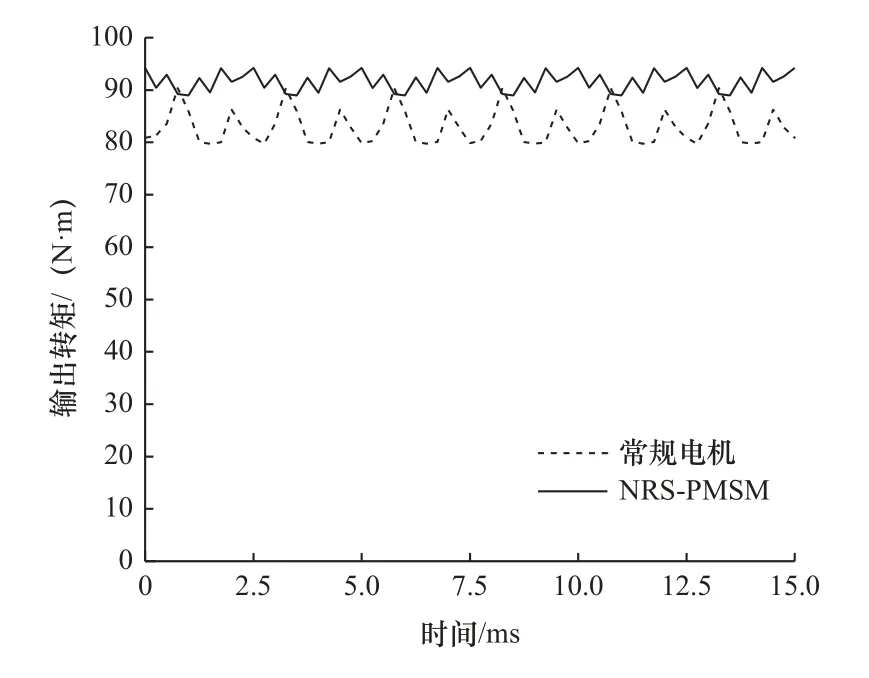

3.3 轉矩性能分析對比

轉矩脈動是影響電機運行穩(wěn)定的關鍵因素之一,轉矩脈動的大小能夠影響電機的速度以及電機的使用壽命。相同運行條件下,當電機運行達到額定狀態(tài)時,常規(guī)電機與NRS-PMSM 輸出轉矩對比如圖8所示。

圖8 額定輸出轉矩對比

由圖8 可以看出,從數值方面,常規(guī)電機在額定狀態(tài)下的輸出轉矩小于NRS-PMSM 輸出轉矩;從曲線的波動性方面,NRS-PMSM 的穩(wěn)定性明顯大于常規(guī)電機。這就說明NRS-PMSM 電機的轉矩脈動更小,電機的運行更加穩(wěn)定。仿真結果表明NRS-PMSM 電機符合減小轉矩脈動的要求。

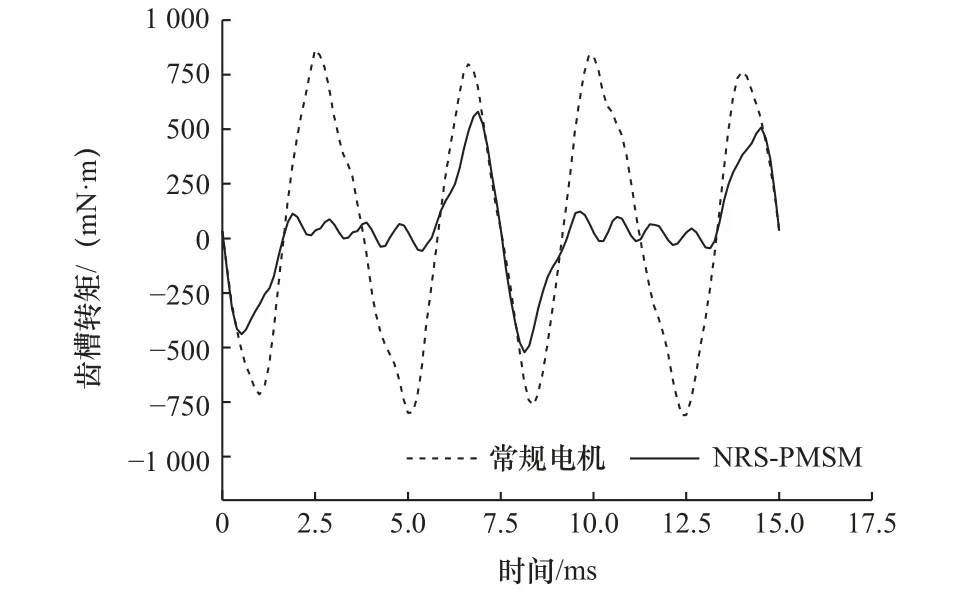

3.4 空載齒槽轉矩分析對比

齒槽轉矩同樣也是衡量電機性能的主要因素之一。空載時,相同條件下常規(guī)電機和NRS-PMSM齒槽轉矩對比如圖9 所示。

圖9 空載齒槽轉矩對比

通過圖9 可以看出,在相同條件下運行,NRSPMSM 相較于常規(guī)電機有更小的齒槽轉矩,達到了減小齒槽轉矩的目的。

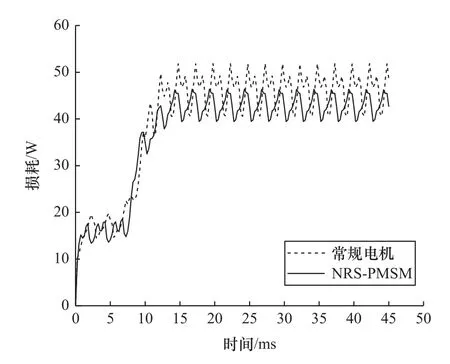

3.5 鐵損分析對比

損耗對于電機來說是不可避免的存在,但是減少損耗能夠提高電機的效率,相同運行條件下,常規(guī)電機與NRS-PMSM 損耗對比如圖10 所示。

圖10 損耗對比

通過圖10 可以明顯看出,在相同條件下運行,NRS-PMSM 的損耗明顯低于常規(guī)電機,符合優(yōu)化電機性能的目標。

4 結語

本文利用Maxwell 仿真軟件建立了NRS-PMSM電機1/4 模型,并與Workbench 仿真軟件進行聯合仿真,引入用敏感度分析法找到與優(yōu)化目標關聯較大的參數,再利用遺傳算法進行多目標優(yōu)化,最終得到最優(yōu)尺寸參數組合,并將相關數值導入Maxwell,與常規(guī)電機進行分析對比得到如下結論:

(1)空載條件下,NRS-PMSM 的氣隙磁密波形更加接近正弦,而常規(guī)電機的氣隙磁密波形更加接近方形,在運行條件相同的情況下,NRS-PMSM能夠運行地更加穩(wěn)定。

(2)在運行條件相同的情況下,NRS-PMSM的NRS-PMSM 的最大轉速能達到9 000 r/min,常規(guī)電機最大轉速僅能達到7 000 r/min,表明NRS-PMSM有更寬廣的調速范圍。

(3)負載條件下,NRS-PMSM 的輸出轉矩高于常規(guī)電機的輸出轉矩轉,并且轉矩脈動小于常規(guī)電機的轉矩脈動,電機運行的穩(wěn)定性能夠得到改善。

(4)空載條件下,NRS-PMSM 的齒槽轉矩小于常規(guī)電機,電機的性能能夠得到改善。

(5)運行條件相同條件下,NRS-PMSM 的損耗小于常規(guī)電機的損耗。