礦物摻合料對高性能混凝土抗硫酸鹽侵蝕性能的影響

王永周,趙洪學,劉 斌,魏永政

(中國水利水電第三工程局有限公司,陜西 西安 710024)

硫酸鹽侵蝕會造成混凝土膨脹、開裂、剝落、腐蝕變質等現象,從而使得混凝土強度降低甚至破壞,是導致水泥基材料耐久性退化和服役壽命縮短的主要環境因素之一[1-4]。我國西部鹽堿地和鹽湖區、東部沿海地區、地下水附近的混凝土構筑物所服役的環境中均存在硫酸鹽侵蝕現象[5-7]。為解決混凝土結構在硫酸鹽環境下的性能劣化問題,通過加入粉煤灰等固廢類活性礦物摻合料,能有效降低膠凝材料中C3A的含量,消耗多余的水化產物Ca(OH)2,從而提高混凝土抗硫酸鹽侵蝕性能,同時消納固廢資源、降低成本,有利于實現“雙碳”目標下高性能混凝土的發展與應用[8-11]。

本文研究單摻不同摻量F類Ⅱ級粉煤灰以及與S95級礦粉復摻配制高性能混凝土,在質量濃度5%的Na2SO4溶液中進行干濕循環試驗,通過混凝土抗壓強度、耐蝕系數、質量損失率及相對動彈模量對礦物摻合料影響混凝土抗硫酸鹽侵蝕的能力進行綜合評定,以期為硫酸鹽侵蝕地區的高性能混凝土耐久性設計提供參考。

1 試驗

1.1 原材料

水泥:山東東華水泥有限公司淄博萬華分公司生產的P.O42.5級普通硅酸鹽水泥,28 d膠砂強度為48.9 MPa;粉煤灰:F類Ⅱ級粉煤灰,需水量比91%;礦粉:S95級,需水量比96%,活性指數100%;細骨料:河沙,中砂,細度模數2.8,表觀密度2 640 kg/m3;粗骨料:由粒徑5 mm~10 mm和10 mm~20 mm的碎石按照質量比3∶7混合后使用,表觀密度2 760 kg/m3;減水劑:山西方興建材有限公司生產的FX-1H緩凝型高性能聚羧酸減水劑,減水率30%;拌合水:自來水。

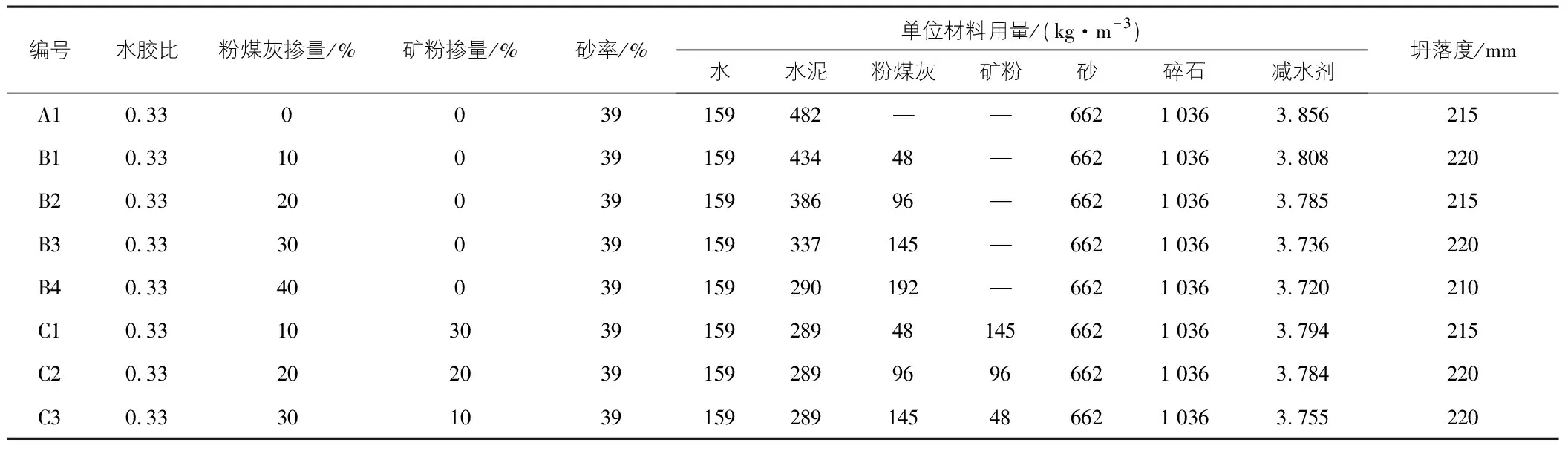

1.2 混凝土配合比

A組為基準混凝土,B組為單摻粉煤灰的混凝土,C組為復摻粉煤灰+礦粉混凝土,膠凝材料用量為482 kg/m3、水膠比0.33、砂率39%,通過調整減水劑摻量,將混凝土坍落度控制在(220±20) mm,混凝土配合比如表1所示。

1.3 試驗方法

表1 混凝土配合比

試驗按照GB/T 50081—2019普通混凝土力學性能試驗方法標準和GB/T 50082—2009普通混凝土長期性能和耐久性能試驗方法標準將試塊養護56 d后進行抗硫酸鹽侵蝕試驗,侵蝕溶液為質量濃度5%的硫酸鈉溶液,1次干濕循環周期為1 d,每隔30測定抗壓強度耐蝕系數、質量損失率、相對動彈模量,直至300次干濕循環。

1)抗壓強度耐蝕系數計算公式:

其中,Ks為耐蝕系數,%;fn為混凝土干濕循環n次抗壓強度,MPa;fn′為混凝土標養n齡期抗壓強度,MPa。

2)質量損失率ω的計算公式:

其中,ω為質量損失率,%;M0為干濕循環試驗前試件的初始質量,g;Mi為第i次干濕循環試驗后試件的質量,g。

3)相對動彈性模量的計算公式:

其中,Erd為相對動彈性模量,%;Edn為混凝土干濕循環n次后的動彈性模量,GPa;Ed0為混凝土標養n齡期后的動彈性模量,GPa。

2 結果與討論

2.1 粉煤灰-水泥二元體系高性能混凝土抗硫酸鹽侵蝕試驗結果

2.1.1 抗壓強度及耐蝕系數

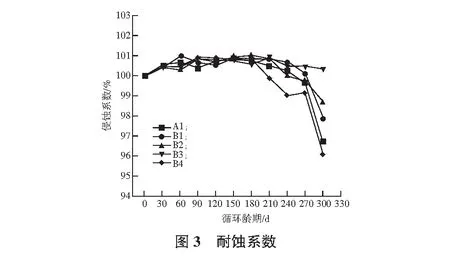

不同摻量粉煤灰高性能混凝土在硫酸鹽溶液干濕循環和標養下抗壓強度值見圖1,圖2,耐蝕系數見圖3。

由圖1可知,由于粉煤灰的加入,混凝土早期強度均有不同程度的降低,但后期強度開始增長。在標養環境下,B1組混凝土180 d,210 d,240 d,270 d,300 d的抗壓強度比A1組提高了-2.9%,-0.1%,-0.3%,0.6%,0.3%;B3組混凝土180 d,210 d,240 d,270 d,300 d的抗壓強度比A1組提高了0.5%,1.3%,1.4%,1.5%,0.6%;B2和B4組混凝土各齡期混凝土抗壓強度均小于A1組。

由圖2,圖3可知,B3組抗蝕系數一直大于100%,B1組、B2組和B4組的強度下降齡期分別為270 d,240 d和210 d,說明B4組最先出現侵蝕現象。侵蝕齡期達到300 d時,B3組混凝土試塊抗壓強度變化最小,侵蝕系數為100.3%,強度仍保持增長,為基準組的1.04倍。B1組、B2組、B4組耐蝕系數分別為97.9%,98.7%,96.1%,分別為基準組的1.01倍、1.02倍、0.99倍。根據以上分析可知,粉煤灰二次水化反應能消耗Ca(OH)2,并效降C3A,使混凝土結構密實度提高,抗硫酸鹽侵蝕性增強,在一定摻量范圍內的粉煤灰摻入有利于提高混凝土抗硫酸鹽侵蝕,粉煤灰摻量為30%時,抗硫酸鹽侵蝕效果最好,粉煤灰摻量為40%時,抗硫酸鹽侵蝕效果最差。

2.1.2 質量損失率

不同摻量粉煤灰高性能混凝土質量損失率見圖4。可知,隨著粉煤灰摻量增加,混凝土質量呈現先增加后減少的趨勢,但質量增長速率有明顯不同。A1組、B1組、B2組、B3組、B4組的質量減小齡期分別為210 d,210 d,240 d,240 d,210 d。經過300 d的侵蝕齡期后,各組的質量損失率分別為 -0.17%,-0.16%,-0.19%,-0.24%和-0.02%,原因是由于干濕循環會進一步促進粉煤灰二次水化反應的進行,混凝土孔隙被水化產物填充,再加上硫酸鹽的結晶與化學反應,使混凝土質量增加。4種不同粉煤灰摻量混凝土在侵蝕過程中質量變化都是緩慢增加,后期加速下降,粉煤灰摻量越多,質量增加過程增加量越小,在一定范圍內,隨著粉煤灰摻量的增加,損失率為正值,表明混凝土質量增加,當粉煤灰摻量為30%時,質量增加最多。從質量損失率角度分析,粉煤灰混凝土抗硫酸鹽侵蝕從優到劣的摻量依次為:30%粉煤灰>20%粉煤灰>10%粉煤灰>40%粉煤灰。

2.1.3 相對動彈性模量

不同摻量粉煤灰高性能混凝土相對動彈性模量見圖5。隨著粉煤灰摻量的增加,相對動彈性模量呈現減小的趨勢;后期混凝土相對動彈性模量有所提高,這與粉煤灰增加混凝土后期強度有密切關系,對于混凝土長期耐久性有一定改善作用。B1,B2,B3,B4相對動彈性模量峰值依次為104.4%,102.7%,104.6%,102.5%,所對應齡期分別為210 d,240 d,240 d和180 d,總體上呈現峰值降低和對應齡期延長的趨勢。侵蝕臨期300 d時,B1組相對動彈性模量為98.4%,B2組相對動彈性模量為99.3%,B3組相對動彈性模量為100.2%,B4組相對動彈性模量為95.2%,分別為A1組相對動彈性模量的1.01倍、1.02倍、1.03倍、0.98倍。從相對動彈性模量角度分析,粉煤灰混凝土抗硫酸鹽侵蝕從優到劣的摻量依次為:30%粉煤灰>20%粉煤灰>10%粉煤灰>40%粉煤灰。

2.2 粉煤灰-礦粉-水泥三元體系高性能混凝土抗硫酸鹽侵蝕試驗結果

2.2.1 抗壓強度及耐蝕系數

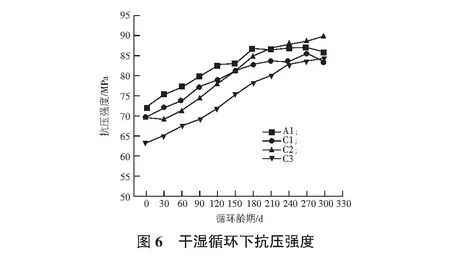

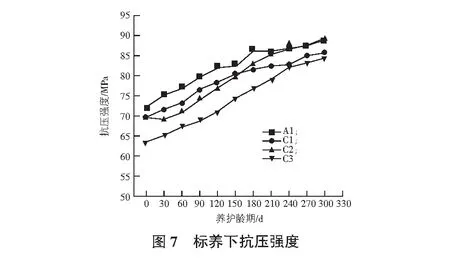

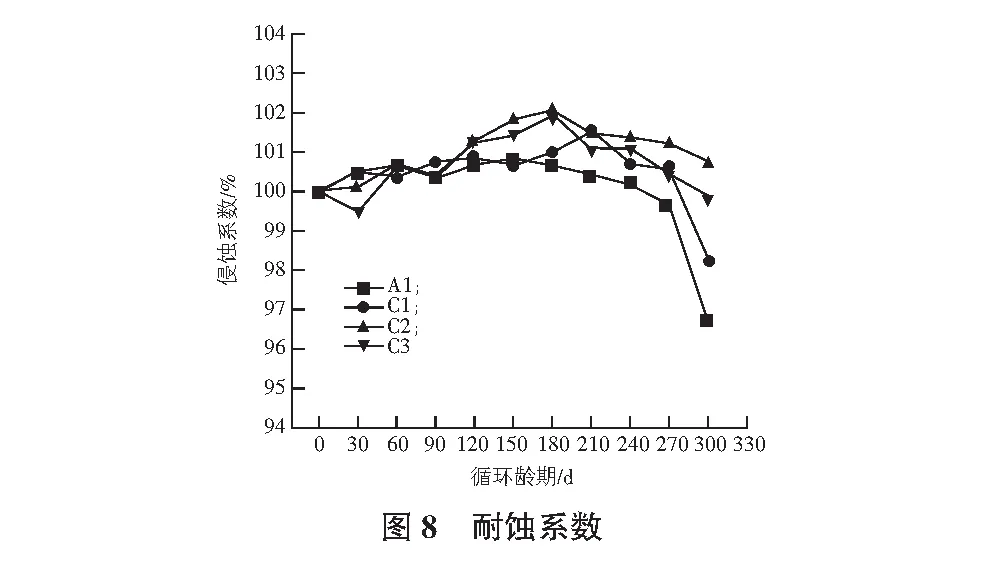

不同摻量粉煤灰和礦粉高性能混凝土在硫酸鹽溶液干濕循環和標養下抗壓強度值見圖6,圖7,耐蝕系數見圖8。

由圖6—圖8可知,粉煤灰和礦粉使得混凝土初始強度減小,但是后期強度增長程度大,對于侵蝕均有不同程度的改善。侵蝕齡期達到300 d時,C2組混凝土試塊抗壓強度最高,侵蝕系數為100.78%,強度仍保持增長,為基準組的1.04倍。C1組、C3組的抗蝕系數分別為97.43%,99.88%,分別為基準組的1.01倍、1.03倍,各組的抗壓強度分別為83.5 MPa,90.0 MPa,84.2 MPa,分別為基準組的0.97倍、1.05倍、0.98倍。由于粉煤灰、礦粉與水泥礦物組成和顆粒級配方面的差異,可以相互填充,降低孔隙率,并進行二次水化反應,提高密實度。本次試驗中,C2組(20%粉煤灰+20%礦粉)為最優復摻比例,種類不同礦物摻合料的復合比例控制恰當其正效應是可以大于單獨使用一種摻合料的效果的。

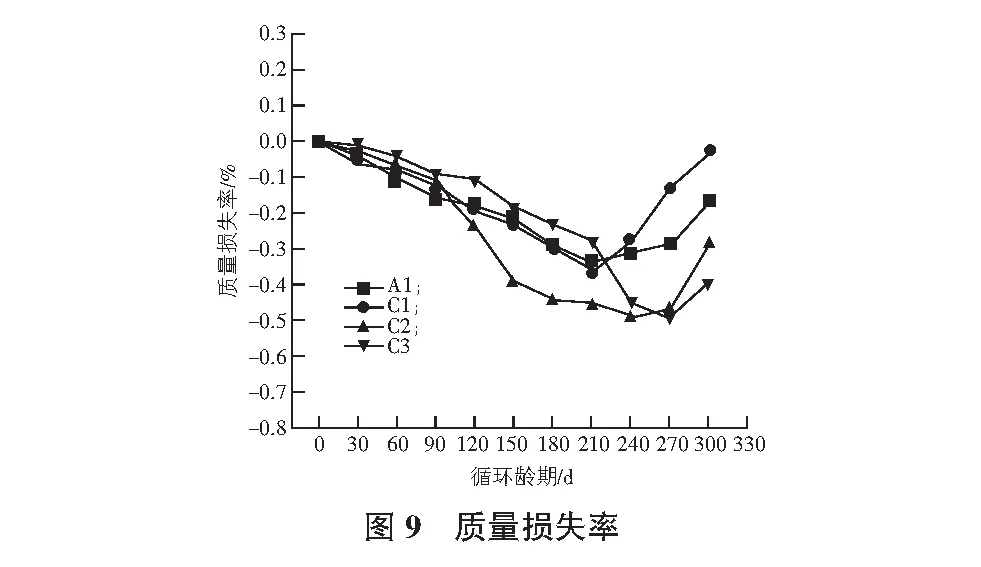

2.2.2 質量變化

不同摻量粉煤灰高性能混凝土質量損失率見圖9。可知,各組粉煤灰-礦粉-水泥三元膠凝體系混凝土質量還是呈現先增加后減少的趨勢,但質量增加速率及拐點齡期各不相同。C1組、C2組、C3組混凝土質量開始下降的時間分別為210 d,240 d,270 d,最大損失變化率分別為-0.36%,-0.49%和-0.49%。經過300 d的侵蝕齡期后,各組的質量損失率分別為-0.03%,-0.29%,-0.39%。

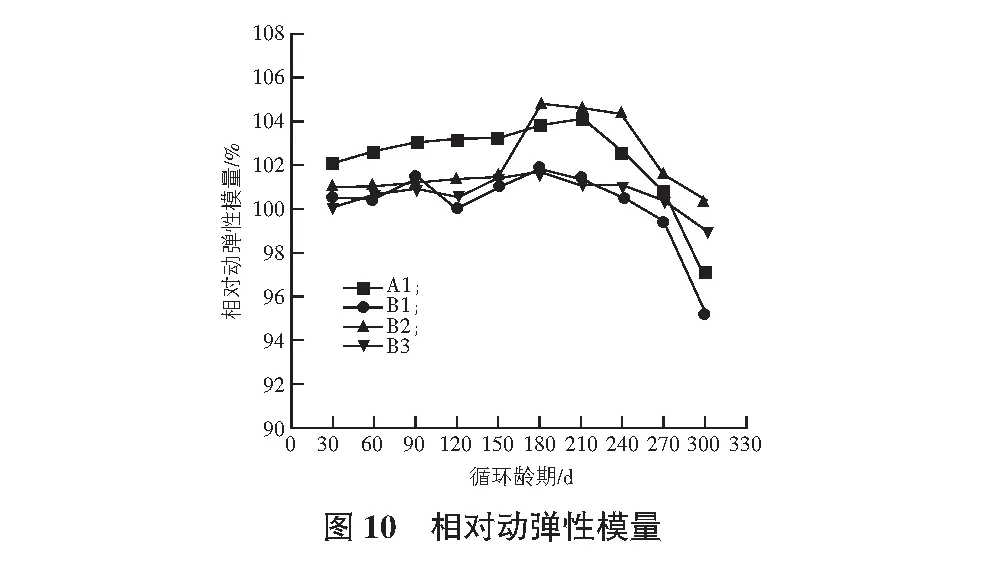

2.2.3 相對動彈性模量

不同摻量粉煤灰+礦粉高性能混凝土相對動彈性模量見圖10。可以看出,粉煤灰對早期動彈性模量呈現負相關,隨著礦粉的增加早期負相關性減小,但總體相對動彈性模量均為早期增長緩慢,后期有不同程度的增加。不同配合比的相對動彈性模量峰值有所不同,C1組、C2組、C3組依次為101.8%,104.8%,101.7%,所對應時間節點均為180 d。侵蝕臨期300 d時,C1組相對動彈性模量為95.3%,C2組相對動彈性模量為100.5%,C3組相對動彈性模量為99.0%,分別為A1組相對動彈性模量的0.98倍、1.04倍、1.02倍。

3 結論

1)在硫酸鈉溶液干濕循環環境下,摻礦物摻合料對混凝土抗硫酸鹽侵蝕性能具明顯的改善作用,不同種類和摻量的礦物摻合料混凝土抗壓強度、質量及相對動彈性模量基本都呈現出前期上升、后期下降的趨勢,只是性能變化的時間存在不同程度的差異。

2)粉煤灰-水泥二元膠凝體系混凝土中,粉煤灰摻量比例不同,抗硫酸鹽侵蝕能力也不同。通過對性能指標的綜合評定,粉煤灰摻量比例抗硫酸鹽侵蝕優劣排序依次為:30%粉煤灰>20%粉煤灰>10%粉煤灰>40%粉煤灰。適當摻入粉煤灰既可以降低材料成本,又可提高混凝土的抗硫酸鹽侵蝕性,粉煤灰摻量不宜超過40%。

3)粉煤灰-礦粉-水泥三元膠凝體系混凝土中,礦粉、粉煤灰復摻比例控制恰當具有優勢互補的作用,能明顯提高混凝土密實度及混凝土抗硫酸鹽侵蝕性。通過對性能指標的綜合評定,粉煤灰、礦粉復摻比例抗硫酸鹽侵蝕優劣排序依次為:20%粉煤灰+20%礦粉》10%粉煤灰+30%礦粉>30%粉煤灰+10%礦粉。