類圓弧線型螺桿馬達的設計與研究

況雨春, 鐘輝, 鐘良春

(1. 西南石油大學 機電工程學院, 四川 成都 610500;2. 中石化石油機械股份有限公司, 湖北 荊州 434000)

經過不斷的創新與發展,螺桿鉆具已成為應用最廣泛的井下動力鉆具之一,對礦產資源的勘探與開發至關重要。螺桿馬達是螺桿鉆具的動力總成,通過定、轉子之間形成的容積腔推動轉子轉動來帶動鉆頭破碎巖石。螺桿馬達作為螺桿鉆具的核心部件,其在高溫、高壓、高應力環境下的工作性能決定了螺桿鉆具的使用效果[1-3]。提高螺桿馬達的機械性能可顯著提高鉆井效率和降低鉆井成本。截面線型及其基本參數的選取是螺桿馬達設計中的關鍵環節,良好的截面線型可以改善螺桿馬達定、轉子的接觸情況和降低定子襯套的損壞概率。尋找最優截面線型以提高螺桿馬達的工作性能一直是螺桿鉆具行業的研究熱點。

蘇義腦等[4-5]從實現螺桿馬達定、轉子良好接觸的角度出發,提出了漸開線線型、圓弧線型以及橢圓弧線型等新截面線型。Choi等[6]通過對內外擺線連接處的曲率進行優化,使得螺桿馬達轉子的線型更加光滑。張強等[7-8]從二維嚙合的角度出發,采用有限元軟件對螺桿馬達的過盈量、定子襯套類型和截面線型參數等進行了優化,并建立了螺桿馬達優良轉子參數評價體系。萬邦烈等[9]指出螺桿馬達定、轉子在嚙合時的綜合曲率可以表征定-轉子共軛幅的接觸情況:綜合曲率越小,接觸越好,反之越差。趙娜等[10-12]采用三次樣條函數等方法對螺桿馬達的線型進行了優化設計,并采用仿真模擬驗證了優化方法的可行性。

目前,普遍采用的螺桿馬達截面線型主要為普通內擺線和短幅內擺線的外等距線型,但無論等距半徑系數取多小,都會造成打扣現象[13-14],這種現象會導致定、轉子接觸不良。此外,現有的螺桿馬達截面線型設計方法大多是根據經驗提出的,并沒有進行實驗驗證。螺桿馬達的截面線型對其總效率、密封腔的穩定性和可靠性有至關重要的影響。內擺線等距線型螺桿馬達由于轉子齒根和齒頂過渡段的形狀較為突出,在嚙合過程中往往會產生較高的接觸力和應力集中,從而導致定子磨損失效[15]。目前,螺桿馬達的截面線型設計以理想運動工況下二維截面線型過盈量設計為主,是一種靜力學分析方法。而在實際情況下,螺桿馬達的工作性能表現為三維動力學行為,其定、轉子在交變載荷的影響下相互作用。為了獲得更優的螺桿馬達截面線型,應從二維靜力學分析過渡到三維動力學分析,而從二維過渡到三維存在以下難點:定子橡膠襯套表現出高度非線性,定、轉子接觸非線性以及流固耦合等問題。

為此,筆者擬采用顯式非線性瞬態動力學方法來分析螺桿馬達在不同負載工況下的工作性能,并提出可優化密封性能(尤其是轉子齒頂和齒根過渡段的密封性能)的類圓弧新線型。同時,在相同負載工況下,對類圓弧線型螺桿馬達與短幅內擺線螺桿馬達進行效率、密封腔穩定性和可靠性的對比,并采用數值模擬和整機實驗相結合的方法對類圓弧線型的可行性進行驗證,旨在為螺桿馬達線型設計提供參考和依據。

1 螺桿馬達工作性能評價

1.1 效率評價

螺桿馬達的效率由機械效率和容積效率兩部分組成。機械效率是衡量螺桿馬達有效做功程度的指標,機械效率越高,說明螺桿馬達在較大負載工況下的扭矩輸出越穩定。較高的機械效率是螺桿鉆具設計者所追求的目標之一。但在實際應用中,任何一種機械能輸出裝置都存在一定的輸出損耗。螺桿馬達的扭矩損耗主要由以下幾部分組成:因轉子行星運動而產生的橡膠形變所造成的扭矩消耗,鉆井液黏性剪切力所造成的扭矩消耗,定、轉子之間的摩擦作用所引起的扭矩損失以及因鉆井液壓差作用而產生的徑向載荷所引起的扭矩損失等。由于螺桿馬達是負載決定輸出的容積式機械,當已知加載的恒定負載扭矩ML時,通過計算理論輸出扭矩MT即可得到機械效率[16]。螺桿馬達機械效率ηm的計算式如下:

容積效率是評價螺桿馬達總體密封性能的重要參數。螺桿馬達容積效率ηv的計算式如下:

其中:

式中:n為螺桿馬達的實際轉速;nT為螺桿馬達的理論轉速;Q為螺桿馬達的流量;q為螺桿馬達的每轉排量。

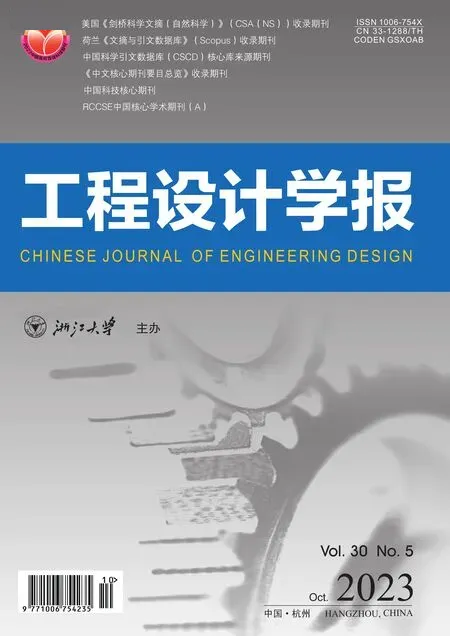

本文采用不可壓縮流體模型與速度流場邊界[17]對螺桿馬達的容積效率進行仿真計算。在仿真過程中,給定螺桿馬達的流量Q,已知螺桿馬達的每轉排量q,利用式(3)計算得到螺桿馬達的理論轉速nT。螺桿馬達的實際轉速采取如下方式獲得:追蹤圖1(a)所示仿真模型中螺桿馬達轉子中心節點1的位移,并輸出其時間歷程曲線,如圖1(b)所示;通過計算相同工況下相鄰波峰與波谷之間的時間長度來計算螺桿馬達的實際轉速。令相鄰波峰與波谷之間的時間間隔為t0,波峰(波谷)個數為N,則螺桿馬達的實際轉速如式(4)所示,結合式(2)即可計算得到螺桿馬達的容積效率[16],如式(5)所示。

圖1 螺桿馬達轉子中心節點及其位移—時間歷程曲線Fig.1 Screw motor rotor center node and its displacementtime history curve

螺桿馬達的總效率為容積效率與機械效率的乘積。結合上文公式,即可計算得到螺桿馬達在某具體負載扭矩下的總效率η:

1.2 密封腔性能評價

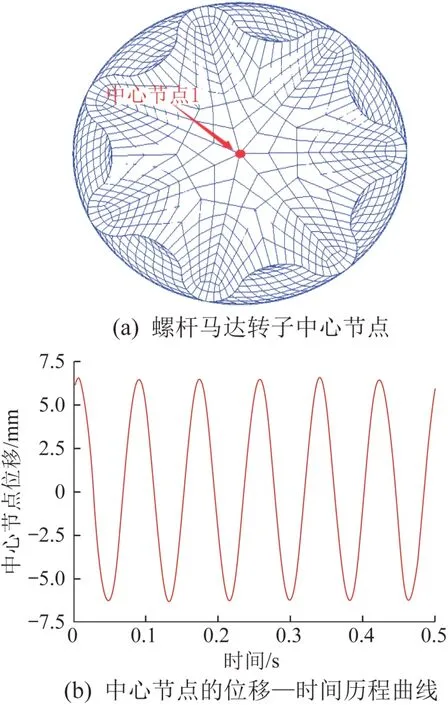

一個性能優異的螺桿馬達在滿足理論密封[16]的同時,還必須保證其密封腔的可靠性與穩定性。螺桿馬達的密封腔及其受力情況如圖2所示。由圖可以看出,螺桿馬達內含有多個螺旋狀密封腔,相鄰密封腔之間被由定、轉子形成的接觸帶隔離開;一個完整的密封腔包含上、下2條接觸帶。目前應用廣泛的密封接觸理論[18]認為:當一條接觸帶左右兩端充滿液體且壓力分別為p1、p2時,只要其上、下兩端的接觸力Ft和Fb均大于0 N,就表明該時刻定、轉子之間緊密接觸,即不發生泄漏;同時,接觸力不為0 N的接觸帶越長,密封越可靠。螺桿馬達的密封腔除了要保證密封的可靠性外,還須保證密封的穩定性。在螺桿馬達密封腔的推移過程中,接觸力是動態變化的,接觸力波動越小,說明接觸越穩定,即密封腔的穩定性越好。通過仿真分析發現,在通入流體的初始階段,由于流場紊亂,接觸帶的接觸情況存在波動,故本文將密封腔向下推移0.15個導程時的接觸力與初始時刻接觸力的差值的平均值及均方差作為密封腔穩定性的量化評價指標。

圖2 螺桿馬達密封腔及其受力示意Fig.2 Sealing cavity of screw motor and its force diagram

2 短幅內擺線螺桿馬達有限元仿真分析

2.1 短幅內擺線螺桿馬達的結構參數

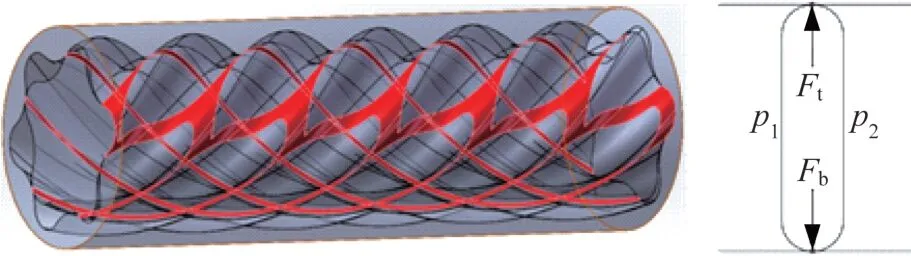

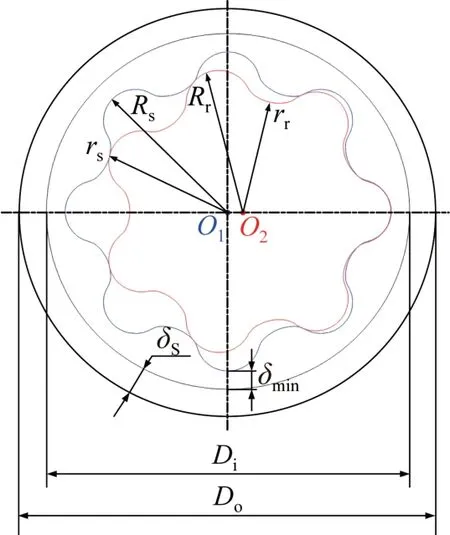

由于外擺線螺桿馬達存在比較嚴重的打扣現象,很少在實際工程中使用,因此本文選擇在實際工程中應用最為廣泛的短幅內擺線螺桿馬達為研究對象。所選擇的短幅內擺線螺桿馬達(7/8頭螺桿馬達)的流量為30.78 L/s,變幅系數為0.95,導程為914.4 mm,過盈量為0.2 mm,其二維截面參數和結構參數分別如圖3和表1所示。

表1 短幅內擺線螺桿馬達設計參數Table 1 Design parameters of short-amplitude endocycloid screw motor

圖3 短幅內擺線螺桿馬達截面參數示意Fig.3 Schematic diagram of cross-sectional parameters of short-amplitude endocycloid screw motor

2.2 短幅內擺線螺桿馬達有限元模型及仿真結果

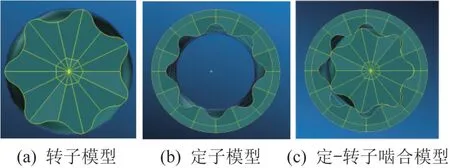

為分析短幅內擺線螺桿馬達的工作性能,基于流固耦合方法建立其三維有限元模型[19-22],如圖4所示。其中:轉子材料采用鍍鉻合金,在建模過程中將其視為剛體;定子材料采用硬度為85,橡膠本構參數C01=2.23 MPa、C10=-0.03 MPa的丁晴橡膠。在螺桿馬達實際工作過程中,轉子在自轉的同時繞定子中心作行星運動,故在仿真過程中,約束定子的所有自由度,約束轉子的軸向自由度;將仿真時長設為0.5 s。為模擬螺桿馬達在不同工況下的工作性能,在第0.18,0.26,0.34,0.42秒時分別對其施加200,400,600,800 N·m的負載扭矩。

圖4 短幅內擺線螺桿馬達三維有限元模型Fig.4 Three-dimensional finite element model of short-amplitude endocycloid screw motor

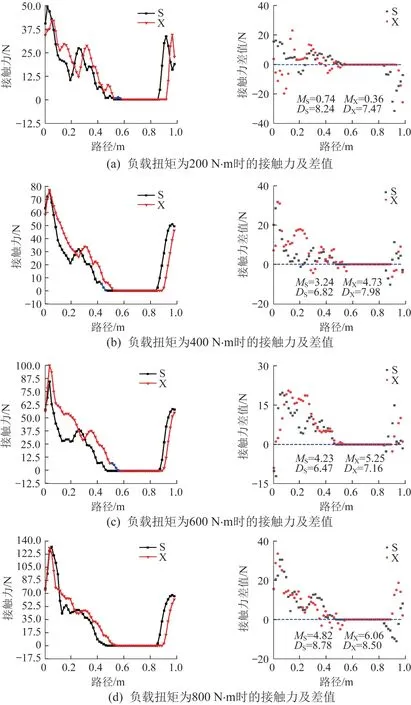

不同負載扭矩下短幅內擺線螺桿馬達的接觸力及其差值的仿真結果如圖5所示。圖中:S表示密封腔上方接觸帶,X表示密封腔下方接觸帶,下文同。通過采集密封腔向下推移0.15個導程的接觸力數據,整理得到不同負載扭矩下密封腔接觸帶的接觸力并與初始時刻的接觸力比較,得到接觸力差值。其中:用MX表示下接觸帶接觸力差值的平均值,用MS表示上接觸帶接觸力差值的平均值,用DX表示下接觸帶接觸力差值的均方差,用DS表示上接觸帶接觸力差值的均方差。

圖5 不同負載扭矩下短幅內擺線螺桿馬達的接觸力及其差值Fig.5 Contact force and its difference of short-amplitude endocycloid screw motor under different load torques

由圖5可知:對于短幅內擺線螺桿馬達,隨著負載扭矩的增大,其密封腔接觸帶的接觸力峰值增大。當負載扭矩為200 N·m時,接觸力峰值為65 N左右;當負載扭矩為800 N·m時,接觸力峰值增大到140 N左右。由此說明,接觸力峰值與負載扭矩呈正相關。在定、轉子嚙合過程中,接觸力過大會導致定、轉子的接觸摩擦力增大,進而導致扭矩消耗增長,在交變載荷的影響下螺桿馬達更容易磨損。此外,通過分析接觸力差值的均方差發現:隨著負載扭矩的增大,接觸力差值的均方差在總體上呈增大趨勢,表明密封腔的穩定性逐漸降低,即密封腔的失穩風險增大。因此,在實際應用中,應該合理控制負載扭矩,以防因過載而導致螺桿馬達快速磨損。

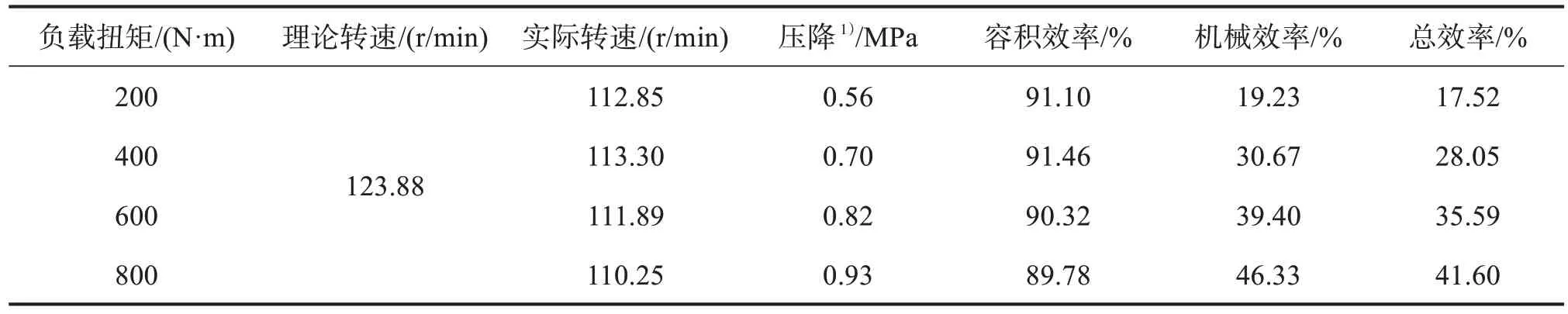

不同負載扭矩下短幅內擺線螺桿馬達工作性能的仿真結果如表2所示。通過分析表2仿真結果可以發現,隨著負載扭矩的增大,短幅內擺線螺桿馬達的實際轉速并沒有大幅度下降,說明該螺桿馬達具有良好的轉速硬特性[22];該螺桿馬達出入口兩端的壓差呈現逐級遞增的趨勢,其容積效率相對穩定,但機械效率明顯提高,總效率逐步提高,說明其具有良好的過載能力。

表2 短幅內擺線螺桿馬達工作性能仿真結果Table 2 Simulation results of working performance of short-amplitude endocycloid screw motor

3 類圓弧線型螺桿馬達的設計與分析

3.1 類圓弧線型螺桿馬達設計

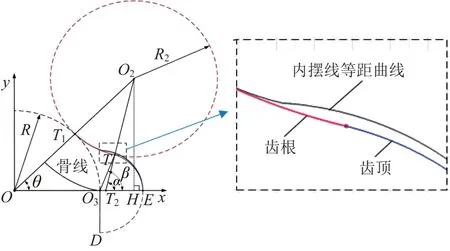

螺桿馬達在井下有多種失效形式,其中最多見的是定、轉子之間的磨損失效[18-19]。過大的接觸力會加劇螺桿馬達定、轉子之間的磨損,導致接觸情況較差,而過小的接觸力又可能會導致密封腔的密封性能下降。因此,在保證螺桿馬達轉子齒頂和齒根的良好密封性能的前提下,應盡可能減小其密封腔接觸帶的接觸力,以提高耐磨損能力。為了兼顧螺桿馬達密封腔的良好密封性能和接觸可靠性,提出了一種類圓弧線型螺桿馬達,其截面線型如圖6所示。該截面線型是以短幅內擺線轉子骨線為基準,分別用橢圓弧、圓弧代替短幅內擺線轉子齒頂、齒根的等距曲線。

圖6 螺桿馬達類圓弧線型示意Fig.6 Schematic diagram of quasi circular-arc contour-pattern for screw motor

通過觀察轉子齒頂和齒根的局部放大圖可以發現,相較于短幅內擺線螺桿馬達,類圓弧線型螺桿馬達定、轉子的齒根和齒頂連接處的過渡段更加光滑,連接處曲率更小,且不會出現最大綜合曲率為+∞的情況,因此其密封腔接觸帶的接觸力也更小。

根據圖6,齒根處橢圓弧的參數方程可表示為:

式中:a為長半軸O3E的長度,a=2e;b為短半軸O3D的長度,b<a。

齒根處的圓弧T1O2T的半徑為R2,其中點T為橢圓弧與圓弧的切點。由橢圓性質可知,只有橢圓端點的法線經過橢圓的中心。過點T作橢圓弧法線并與x軸交于點T2,定義切點T2處的法向角為α,方向角為β。由橢圓性質可得:

由圖6所示幾何關系可得:

式中:l1、l2分別為線段O3T2、TT2的長度。

在直角△O2HT2中,由勾股定理可得:

在△OO2T2中,根據正弦定理,可得:

在△OO2T2中,根據三角形內外角的關系,可得:

式中:θ(R2)為θ關于R2的解析算子。

聯立式(10)至式(12),可得R2與橢圓幾何參數之間的關系:

第二類橢圓積分[22-23]的標準形式為:

式中:k為橢圓模,且0<k<1。

根據式(13),求解齒根橢圓弧的弧長L:

令φ=π/2-t,則可得:

式中:f為橢圓的離心率。

采用上述方法得到轉子線型后,采用包絡方法得到其共軛曲線,即可獲得螺桿馬達的類圓弧截面線型。以7/8頭螺桿馬達為例,其類圓弧線型如圖7所示。

圖7 7/8頭螺桿馬達類圓弧線型Fig.7 Quasi circular-arc contour-pattern of 7/8 head screw motor

3.2 類圓弧線型螺桿馬達有限元仿真分析

為了驗證所設計的類圓弧線型的合理性,對類圓弧線型螺桿馬達進行有限元仿真分析。在結構參數和邊界條件設置上,類圓弧線型螺桿馬達三維有限元模型與短幅內擺線螺桿馬達三維有限元模型相同。不同負載扭矩下類圓弧線型螺桿馬達的接觸力及其差值的仿真結果如圖8所示。

圖8 不同負載扭矩下類圓弧線型螺桿馬達的接觸力及其差值Fig.8 Contact force and its difference of screw motor with quasi circular-arc contour-pattern under different load torques

由圖8所示的接觸力曲線可知:與短幅內擺線螺桿馬達一樣,類圓弧線型螺桿馬達的接觸力峰值與負載扭矩呈正相關,但在相同負載扭矩下,其接觸力峰值低于前者,說明類圓弧線型螺桿馬達具有更好的接觸性能,即在同等工況下具有更好的耐磨性。此外,在接觸力曲線的中間位置出現了一個“駝峰”,使得接觸力減緩下降。雖然短幅內擺線螺桿馬達的接觸力曲線中也出現了駝峰,但是其出現駝峰的接觸帶長度比類圓弧線型螺桿馬達的要短,說明類圓弧線型減緩接觸力下降的效果更好,即類圓弧線型螺桿馬達具有更加優異的過載能力。

從圖8所示的類圓弧線型螺桿馬達密封腔上、下接觸帶的接觸力差值可以看出,隨著負載扭矩的增大,接觸力差值的平均值有所增大,但其均方差并無太大波動,說明類圓弧線型螺桿馬達的成腔穩定性更好,對負載表現出較好的適應性。此外,類圓弧線型螺桿馬達接觸力差值的均方差隨負載扭矩增大的變化較小,在負載扭矩為800 N·m時,DS與DX值分別為8.78 N和8.50 N,而短幅內擺線螺桿馬達的DS與DX值分別為18.29 N和7.48 N,說明前者在高負載扭矩下的成腔穩定性優于后者。

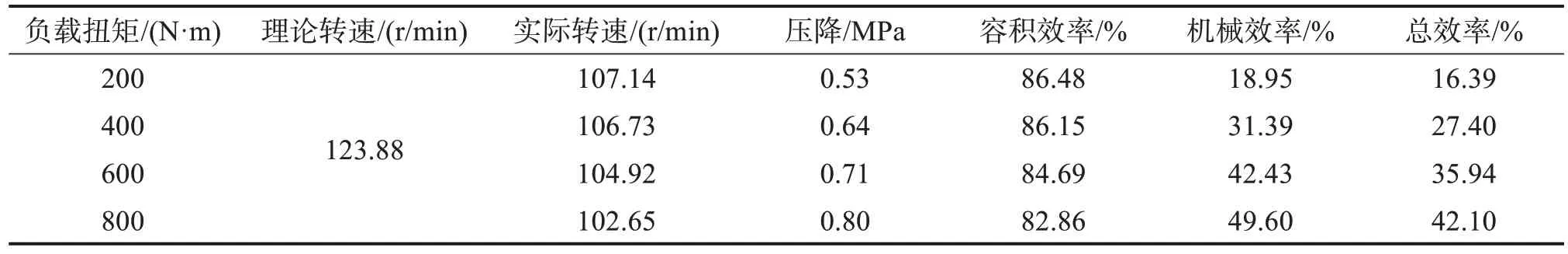

類圓弧線型螺桿馬達工作性能的仿真結果如表3所示。對比表2和表3可以發現:當負載扭矩小于400 N·m時,短幅內擺線螺桿馬達的效率高于類圓弧線型螺桿馬達;但當負載扭矩大于400 N·m時,類圓弧線型螺桿馬達的效率更高。這進一步說明類圓弧線型螺桿馬達具有更高的過載能力。

表3 類圓弧線型螺桿馬達工作性能仿真結果Table 3 Simulation results of working performance of screw motor with quasi circular-arc contour-pattern

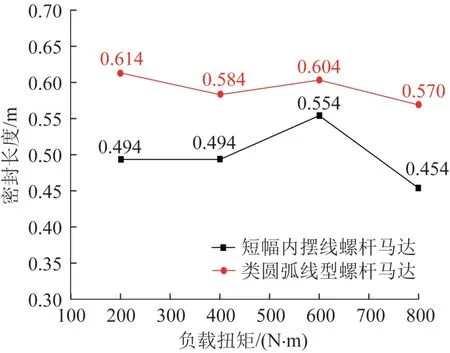

根據前文提出的密封可靠性評價準則,對比短幅內擺線螺桿馬達和類圓弧線型螺桿馬達的密封長度隨負載扭矩的變化情況,結果如圖9所示。由圖可知,隨著負載扭矩的增大,2種螺桿馬達的密封長度均呈振蕩下降的趨勢,但在相同負載扭矩下,類圓弧線型螺桿馬達的密封長度更長,說明其密封可靠性更好。

圖9 不同螺桿馬達的密封長度對比Fig.9 Comparison of sealing length for different screw motors

3.3 類圓弧線型螺桿馬達工作性能實驗驗證

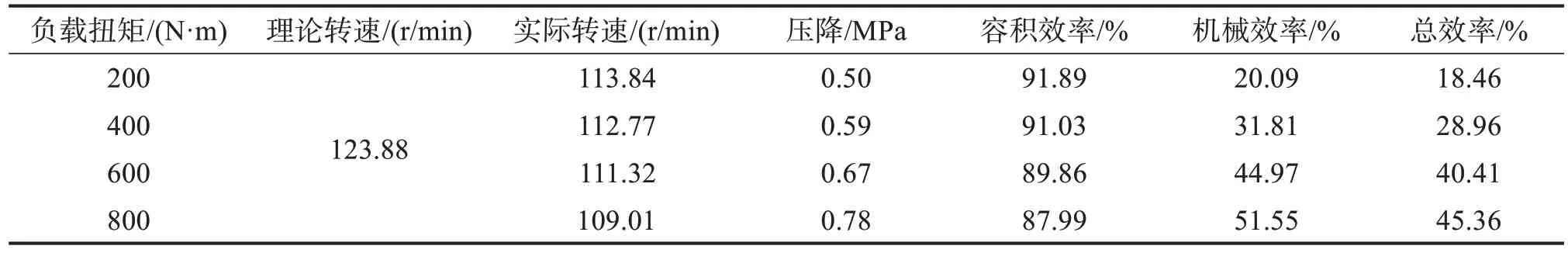

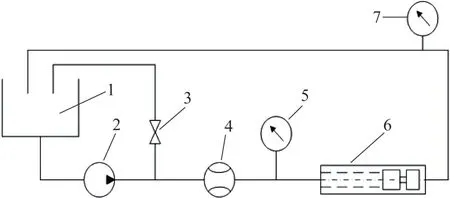

為了驗證所設計的類圓弧線型螺桿馬達的可行性,基于圖10所示的實驗原理,利用圖11所示的實驗臺架對螺桿馬達的工作性能進行測試。通過采集數據并整理得到類圓弧線型螺桿馬達工作性能實驗結果,如表4所示。

表4 類圓弧線型螺桿馬達工作性能實驗結果Table 4 Experimental results of working performance of screw motor with quasi circular-arc contour-pattern

圖10 螺桿馬達工作性能測試實驗原理Fig.10 Experimental principle of working performance testing for screw motor

圖11 螺桿馬達工作性能測試實驗臺架Fig.11 Working performance testing experimental bench for screw motor

通過對比表3和表4的數據可以發現:1)在相同的負載扭矩下,類圓弧線型螺桿馬達工作性能的仿真結果與實驗結果的誤差較小,驗證了仿真結果的準確性;2)隨著負載扭矩的增大,類圓弧線型螺桿馬達的實際轉速(實驗值比仿真值高5%左右)未出現大幅下降的情況,即未因負載扭矩增大而發生失速現象,說明其具有較好的轉速硬特性;3)對比類圓弧線型螺桿馬達總效率的實驗值與仿真值可以發現,總效率與負載扭矩呈正相關,且實驗效率高于仿真效率,但兩者的相對誤差不大且在合理范圍內,說明所設計的類圓弧線型是合理的。研究結果可為后續其他線型螺桿馬達的設計提供參考。

4 結 論

本文設計了一種類圓弧線型螺桿馬達,并與短幅內擺線螺桿馬達進行了對比。通過分析可以發現:1)類圓弧線型螺桿馬達的實際轉速較低,更符合當今低速大扭矩的鉆井需要;2)在相同負載工況下,類圓弧線型螺桿馬達密封腔接觸帶的接觸力在保證良好密封前提下較小,說明該螺桿馬達的接觸性能及抗磨損能力較強,且工作壽命較長;3)類圓弧線型螺桿馬達的密封長度更長,即密封可靠性較好;4)類圓弧線型螺桿馬達密封腔接觸帶接觸力差值的均方差較小,說明密封腔穩定性較好。

綜上所述,相較于傳統的短幅內擺線螺桿馬達,類圓弧線型螺桿馬達整體性能更加優異,更加符合當前實際工程需要。