微電網儲能電池管理系統設計與實現

王 俊,尹志勇,郭鑫,任曉琨

(陸軍工程大學石家莊校區電力工程教研室,河北石家莊 050051)

隨著對新能源的開發和利用,微電網供電系統廣泛應用在工業園區、偏遠地區、邊關哨所等場合[1-2]。為了使儲能電池處于更好的工作狀態,需要使用電池管理系統(BMS)對其進行狀態監測和管理,從而提高儲能使用效率,達到安全穩定運行的目的[3]。在微電網儲能中,電池無法滿充滿放,系統對能量利用率要求高,供電可靠性標準高,故電動汽車的BMS 無法適用于微電網儲能中[4-6]。目前,儲能BMS 應用尚存在不足,一是電池荷電狀態(SOC)估算精度不夠高,降低了儲能利用率[7];二是基于被動均衡的能量管理方式造成能量浪費,均衡效率低[8]。

為此,該文設計了基于主動均衡的儲能電池管理系統,采用主從式系統架構,模塊化設計思路,實現微電網儲能電池的高效管理和能量利用。

1 整體方案設計

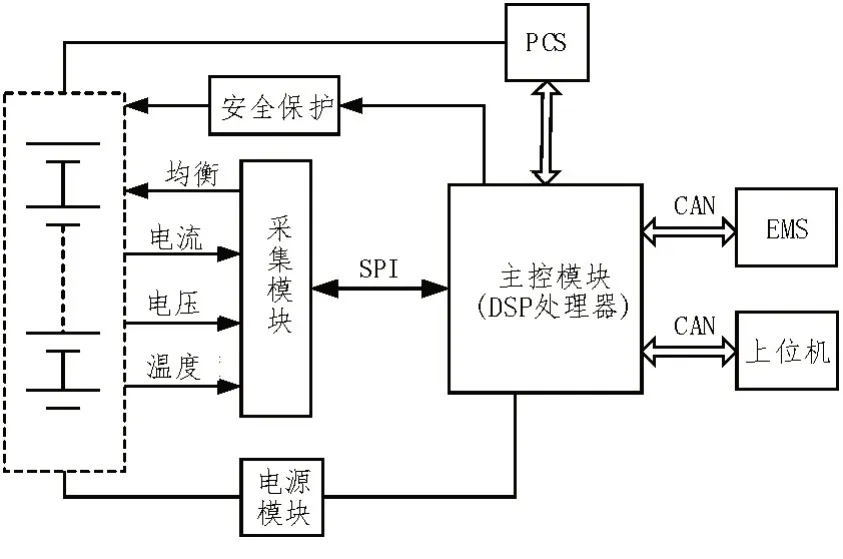

電池管理系統功能主要有數據采集、SOC 估算、均衡管理、安全管理、通信等[9-10]。微電網BMS 通過實時在線監測儲能電池的狀態參數,利用主控模塊對電池進行SOC 實時估算,綜合分析并處理電池出現的過壓、過流、過溫、能量失衡等故障,同時與微電網能量管理系統(EMS)、電力轉換系統(PCS)和上位機進行互聯互通,為微電網系統調度管理儲能裝置提供依據。系統整體設計如圖1 所示。

圖1 BMS結構框架

其工作原理如下:從控模塊對電池組的電壓、溫度、電流等參數進行實時監測和采集,數據經過濾波和A/D 模數轉換處理,通過SPI 通信上傳至主控模塊微處理器(DSP)。主控模塊獲得相應的采樣數據后進行電池參數辨識和基于無跡卡爾曼濾波法(UKF)的SOC 估算;分析判斷電池組運行狀態,若電池組有過充過放過溫等情況,DSP 處理器會主動發出保護指令并發送報警信息;當電池間出現不一致性時,主控模塊啟動均衡策略和算法,利用PWM 波產生器控制均衡模塊實現一致性均衡。另外主控模塊通過CAN 總線通信將電池各狀態參數上傳給監測工控機、EMS、PCS 等,為微電網系統管理提供重要依據。

2 系統硬件設計

硬件系統是BMS 穩定運行的基礎[11]。該文設計的電池管理系統硬件主要包括主控模塊、數據采集模塊、均衡模塊、電源模塊、通信模塊等。

2.1 主控模塊芯片選擇

主控模塊芯片是BMS 的大腦,承擔著數據接收、運算及管理指令下達等任務,運算量大,邏輯控制復雜。該文選擇TMS320F2812型芯片,其工作頻率達到150 MHz,一個指令周期約6.67 ns,自帶128 kB 的FLASH 內存空間和18 kB 的RAM,還可外接存儲器,16 個12位ADC 轉換通道和SCI、SPI、CAN 等多種通信接口模塊,能較好地適應微電網儲能系統所處的復雜環境,滿足對電池管理系統控制器的要求。依據芯片使用手冊設計主控芯片最小化系統,包括復位電路、晶振電路、濾波電路等,組成儲能電池管理系統的核心控制部分[12]。

2.2 電壓采集及均衡電路

電壓體現電池的工作狀態,為電池SOC 估算和安全管理提供重要數據支撐[13]。該文采用LTC6811型芯片完成電池電壓監測和主動均衡管理任務,該芯片電壓采集精度高,抗干擾性能強,最多可測量12節串聯電池單體電壓,測量范圍為0~5 V,其內置模數轉換器便于傳輸測量結果,無需額外設置ADC 模塊。通過SPI 通信接口可以與主控模塊進行通信,多片LTC6811 芯片可以采用菊花鏈形式實現更多電池檢測,選用數字芯片Si8441 進行隔離,僅需底層芯片通過isoSPI 端口與主控模塊連接。

LTC6811 芯片電壓測量電路如圖2 所示。利用芯片電壓采集端測量12 節電池的電壓,在測量支路上引入RC濾波電路,電阻為100 Ω,電容為10 μF,可以達到改善高頻噪聲干擾,降低電壓紋波等效果;在電池正負極上并聯一個穩壓管,其值大于2 倍電池工作電壓,從而提高芯片的耐浪涌沖擊能力。

圖2 電壓測量電路

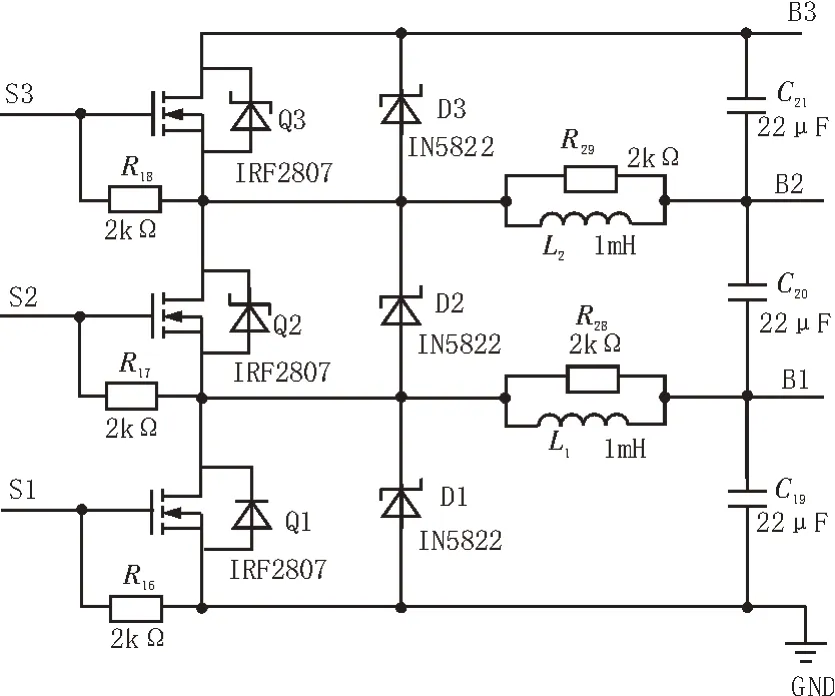

該文依托LTC6811芯片,設計了基于改進的Buck-Boost型主動均衡電路來實現電池的一致性管理[14],電路如圖3所示。利用芯片的接口實現均衡電路開關管的控制,選用IRF2807型N溝道的MOSFET,最大電流可達20 A,VDS最大達到75 V,導通時間短,阻抗小;二極管選擇IN5822 型肖特基二極管,正向導通壓降小,可以提高均衡效率;在MOSFET 的源柵極之間并聯1 kΩ電阻,可以防止柵極電壓過沖,同時改善電路EMC性能;考慮到LTC6811到電池的接線比較長,均衡時高頻電流經過導線造成能量損失,在電池正負極接口處并聯22 μF的陶瓷電容,從而提高均衡能量效率。

圖3 主動均衡電路

2.3 電流及溫度采集電路

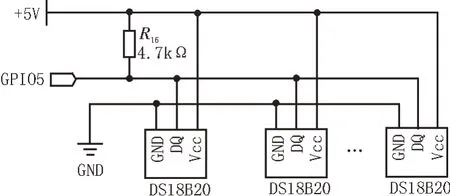

LTC6811 芯片內部集成的ADC 模塊和通用I/O(GPIO)接口,為電流和溫度測量提供了便捷途徑,可將外部傳感器測量值轉換到電壓采樣系統中。使用DS18B20 型單線數字溫度傳感器,與熱敏電阻相比,其溫度測量精度更高,使用方便,溫度傳感器可通過一條數據總線并聯起來進行數據通信,實現多點溫度采集。電路設計如圖4 所示,溫度傳感器DS18B20的VCC 引腳接在+3.3 V 電源上進行供電,GND 引腳接地,信號引腳線DQ 并聯至LTC6811 的一個I/O 口,并通過上拉電阻與高電平相連。

圖4 溫度測量電路

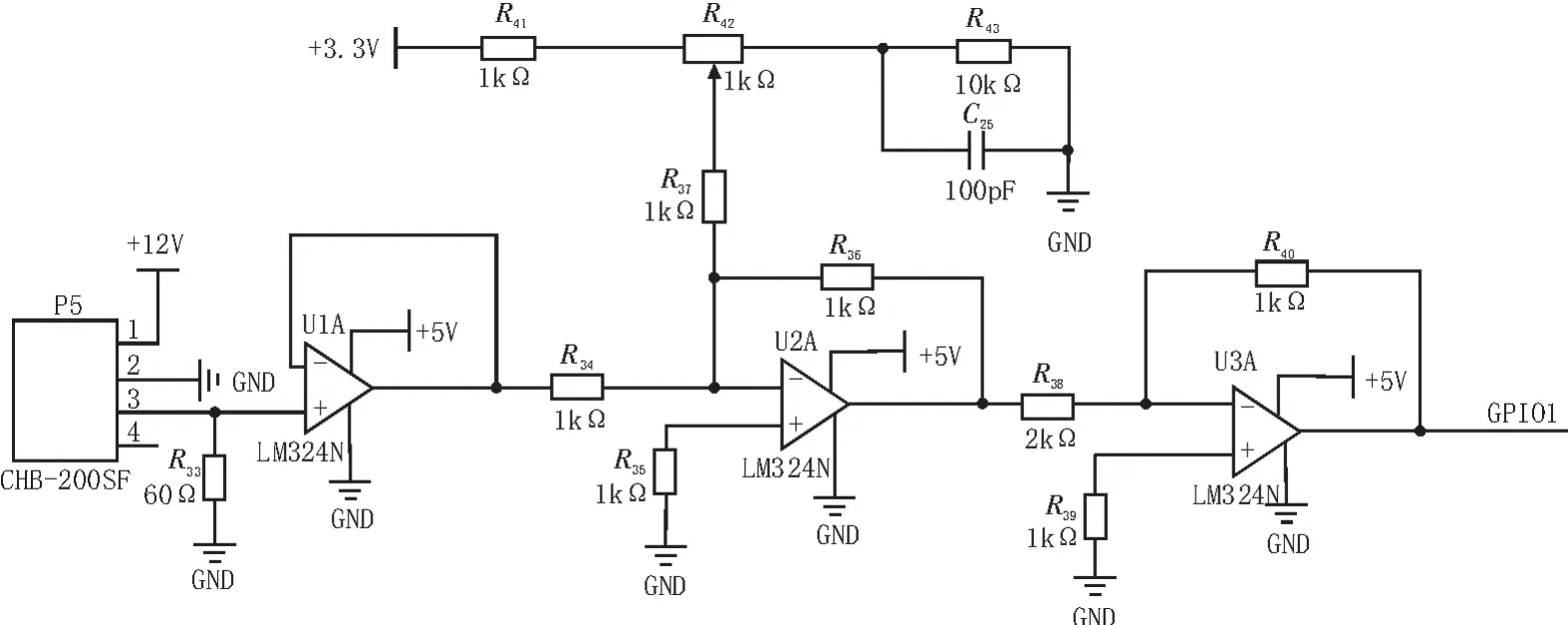

霍爾電流傳感器在檢測電流時靈敏度和精度均較高,選用閉環補償的CHB-200SF 型霍爾電流傳感器。電流采集電路如圖5 所示。霍爾電流傳感器將檢測到的原邊電流,經過磁感應效應得到副邊電流,先通過電阻R16將檢測到的電流信號轉換為電壓信號,再對信號進行降噪、反向、加法器等處理,最后將滿足條件的信號輸入到LTC6811 的I/O 接口,使用內部ADC 轉換模塊,實現電壓和電流數據采集、轉換的同步性。

圖5 電流測量電路

2.4 電源模塊

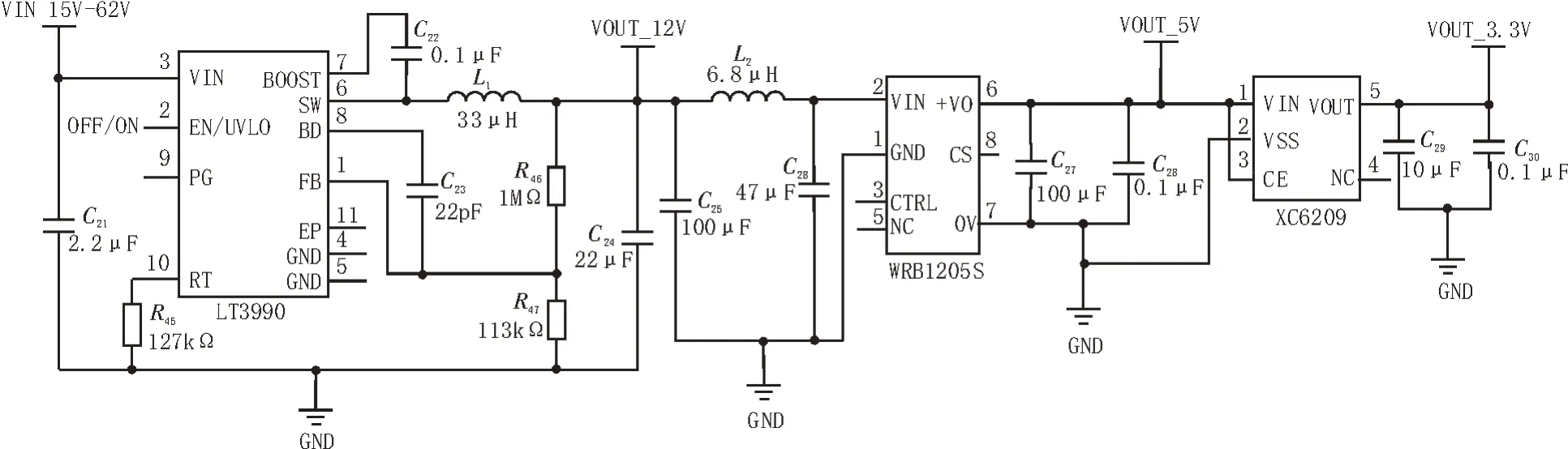

主控模塊和采集模塊所用的芯片和元器件都需要不同的電壓供電,才能正常高效地工作,因此需要不同的DC/DC 電源模塊進行電壓轉換[15]。設計中,各模塊采用電池組供電,不需要額外增加供電電源,電路中需要的電源電壓等級主要有12、5、3.3 V 等幾類。

通過LT3990 穩壓電源芯片從電壓測量芯片所監控的12 節串聯電池獲得供電,可將15~62 V 電壓轉換成12 V,然后使用隔離降壓電源芯片WRB 1205S將12 V 電壓轉換成5 V,最后利用XC6209芯片實現5 V 電壓到3.3 V 的轉換,其電路圖如圖6 所示。

圖6 電源轉換電路

3 系統軟件設計

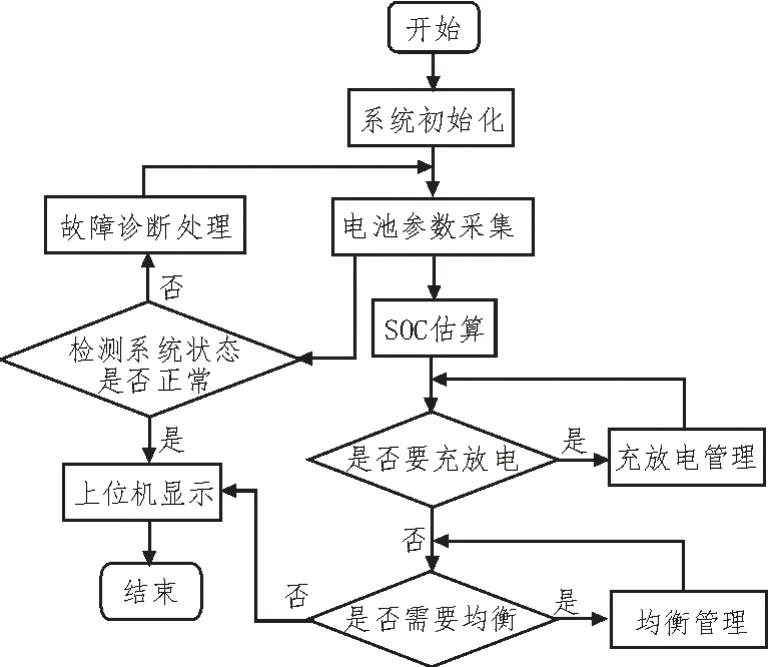

在Code Warrior 開發環境中對主控模塊TMS3 20F2812 最小化系統進行軟件開發,實現電池管理系統的核心控制功能,主要程序包括硬件系統初始化、數據采集、SOC 估算、主動均衡管理、安全保護、通信配置等。軟件程序流程如圖7 所示。

圖7 軟件程序流程

系統首先進行初始化設置,對時鐘、I/O口、通信等配置參數進行初始化并賦值,然后運行參數采集子程序,進行電壓、電流和溫度的采樣,結果通過ADC 模塊轉換和SPI 串口通信上傳至DSP。基于無跡卡爾曼濾波算法的SOC 估算子程序和安全保護子程序同步運行,檢測電池工作狀態,確保系統安全運行[16];以SOC 為均衡變量的主動均衡子程序獲得電池SOC 后判斷均衡是否需要開啟,從而實現串聯電池一致性管理。最后通過CAN 總線通信與上位機、EMS、PCS 等外圍設備交流信息和控制指令。

4 實驗驗證

該文以12 節電池串聯成電池組,作為電池管理系統的實驗對象,主要對測量精度、均衡效果等內容進行驗證。

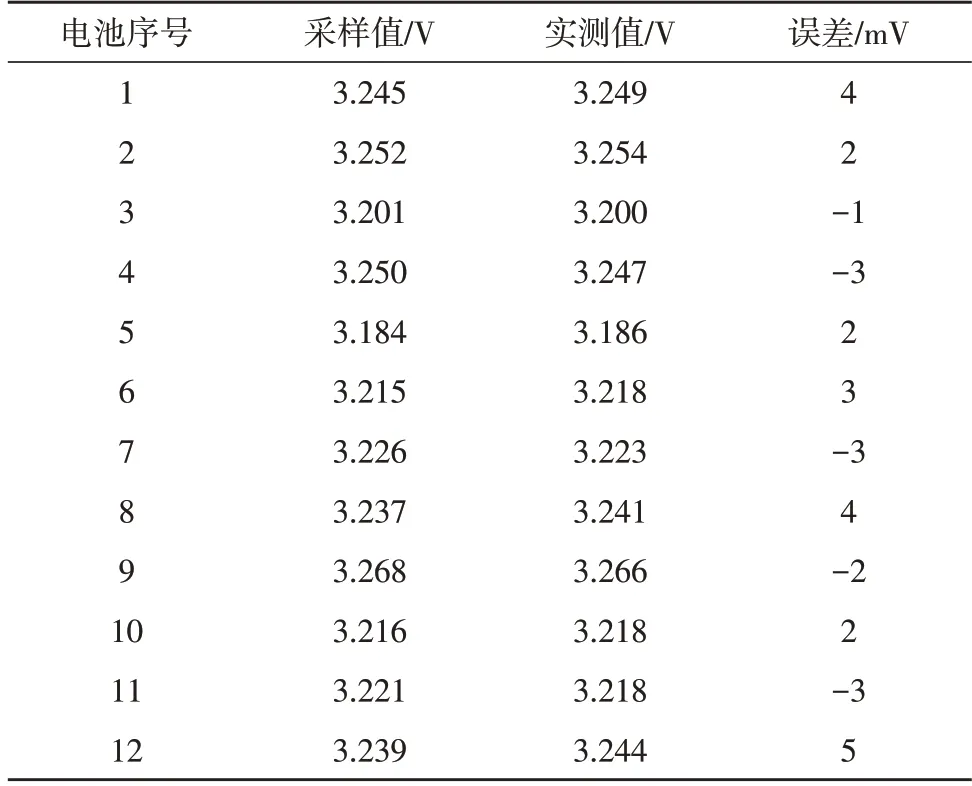

4.1 檢測精度測試

電池狀態檢測是電池管理系統正常運行的基礎,其檢測精度直接影響BMS 管理效果。使用Fluke 175C 數字萬用表對串聯電池電壓進行測試,并與電池管理系統電壓檢測結果作比較,結果如表1 所示。Fluke175C 數字萬用表直流電壓測量分辨率達0.1 mV,具有極高的測量精度,可以作為實驗真實值。從表1 數據看出,BMS 采樣值與萬用表實測值之差在±5 mV 之內,單體電池電壓測量精度高,滿足設計要求。

表1 電壓采集數據對比

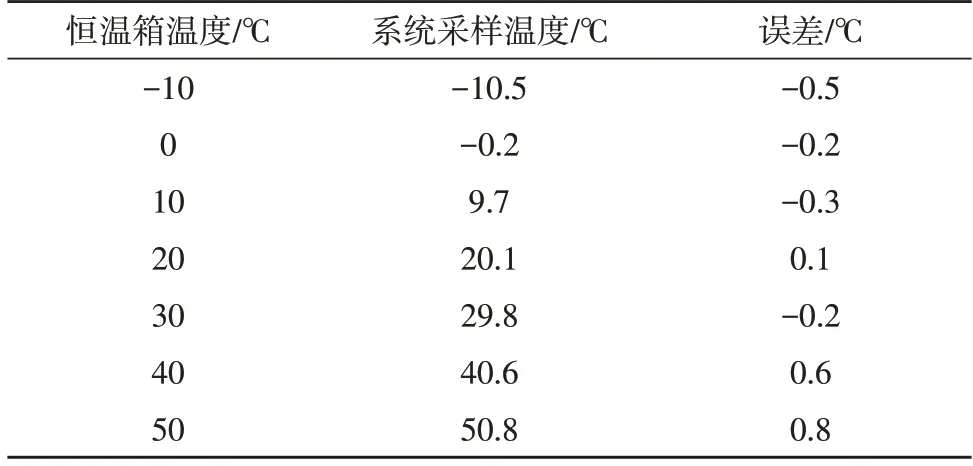

利用恒溫箱對系統溫度采集精度進行驗證。將電池組置于恒溫箱中,設定恒溫箱溫度范圍為-10~+50 ℃,每10 ℃進行一次實驗,溫度采樣結果如表2所示。從表中可知,系統溫度采樣誤差在±1 ℃以內,測量精度較高。

表2 溫度采集數據對比

4.2 均衡實驗測試

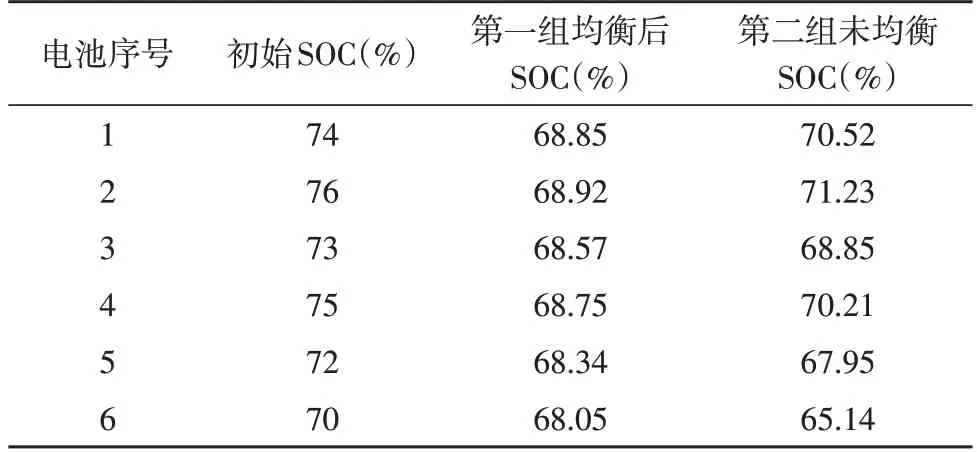

對兩組串聯電池進行測試,每組電池初始SOC對應相同,組內各單體電池最大SOC之差為6%,第一組電池接入均衡電路,第二組不接入均衡系統。通過電子負載對整個電池組進行恒流放電,每隔3 min記錄上位機顯示的SOC數據,測試時間為30 min,結果如表3 所示。采用均衡系統的電池組最終單體電池SOC 誤差在1%以內,而未均衡的電池組單體電池SOC最大誤差達到了6.09%,不一致性有變大的趨勢。

表3 電池SOC數據對比

5 結論

該文采用主從式架構,為微電網儲能系統設計了一套電池管理系統,基于TMS320F2812和LTC6811芯片,通過模塊化電路設計,完成電池組狀態檢測、SOC 估算、均衡管理和安全保護等功能,可以實現串聯電池組的高效管理。通過系統實物驗證,該設計電壓測量精度在5 mV 以內,溫度測量精度為1 ℃,具有較高的檢測精度;基于SOC 的主動均衡管理使電池組一致性控制在1%以內,具有較好的均衡效果,為實際應用提供較好的參考價值。