工廠設備的電氣控制與一種優化方案

宋作明

(長沙礦冶研究院有限責任公司工程設計院)

0 引言

目前工廠設備的操作一般采用兩地操作模式:設備現場就地操作、控制中心遠程監控;有些設備還會因為工藝流程的安全需要,采用三地操作模式:設備現場就地操作、現場異地操作、控制中心遠程監控。無論是兩地還是三地操作模式,設備的配電屏、現場控制箱以及PLC 控制柜之間的連線均采用DI/DO電氣硬接線的方式,具有線纜多、成本高、敷設復雜,維護和技改升級困難等缺點。本文基于現有的電氣控制系統的上述缺陷,提出將DI/DO 轉換為總線信息傳輸,能簡化布線,節約投資,幫助企業提高運行和維護效率,是一種更優方案。

1 現有工廠設備的電氣控制

(1)電氣控制系統介紹

目前工廠設備的電氣控制普遍采用DCS 控制系統,結合視頻監控系統,對工廠設備進行遠程的集中控制和監視。其中視頻監控系統用于對現場環境進行監視,確認現場環境是否安全,在確認現場環境安全的情況下,使用DCS 系統對工廠設備進行啟動和聯鎖控制,以及對工廠設備進行數據采集、監視等,從而實現工廠設備現場的無人、自動作業。

現有的電氣控制方式一般在設備主機現場設置有現場控制箱,利用現場控制箱可對設備的工作模式進行選擇:現場控制/檢修/聯鎖控制。當選擇為“現場控制”時,可對設備主機進行現場手動控制;當選擇為“檢修”時,可對設備停電進行檢修;當選擇為“聯鎖控制”時,可使用DCS 系統對設備進行遠程集中控制。因此工廠設備一般具有現場操作、DCS中心遠程監控的兩地操作模式,正常工作時一般使用DCS 控制系統對工廠設備進行集中控制,在現場有緊急事故或需要現場手動操作時,也可在現場啟停和控制設備。

(2)電氣傳動介紹

圖1為工廠設備電氣傳動的基本原理圖,配電屏主電源經斷路器開關、接觸器控制、電機驅動和保護裝置后啟停和控制機電設備。其中SA 選擇開關、啟動SF 按鈕、停止SS 按鈕為機電設備的現場控制箱內的器件,能在現場啟動和停止設備;其余器件包括斷路器、接觸器、中間繼電器等為安裝在配電屏內的器件,PLC 節點為來自DCS 控制系統中PLC 的干接點,為DCS 控制機電設備的遠程電氣接口。無論是在現場操作還是DCS 聯鎖控制模式下,只有控制接觸器KM 閉合后,為設備接通電源,才能啟動和運行設備。

工廠設備的電氣傳動一般分為變頻控制、軟啟動、直接啟動三種方式,因此圖1 的電機驅動與保護裝置根據工藝需要可分別選擇變頻器、軟啟動器、馬達保護器或熱繼電器等。一般對工藝有變頻需求的機電設備,采用變頻控制的傳動方式,由變頻裝置對機電設備實施控制,并進行過載、過流等保護,對于重載設備或機電設備的電纜較長,一般放大一檔選擇變頻器;對于功率超過75kW 的機電設備,可采用軟啟動裝置對設備進行控制,并進行過載、過流等保護;其余機電設備一般采用直接啟動方式,采用馬達保護器或熱繼電器進行控制和保護。

圖2為工廠設備DCS 集中控制的原理框圖。若現場控制箱的SA 開關選擇“現場操作”模式時,則在設備現場啟動、停止設備;若選擇“聯鎖控制”模式時,則可在控制中心的PC 操作單站或PC 工程師站遠程啟動設備,多個設備可根據設定的聯鎖邏輯自動啟動和運行。P11…P1k,Pm1…Pmk為配電屏與設備的現場控制箱之間DI/DO 的連接電纜(常采用多芯控制電纜),而工廠設備一般較多,因此所需的控制電纜數量也比較多,電纜敷設復雜。在該外部控制線路故障時,因電纜敷設較多也較復雜,對故障進行診斷和檢修就比較困難。另外,在工廠設備電氣控制系統的后續技術升級或控制條件改變時,需要更改現場控制箱設計,重新敷設電纜,而現場控制箱安裝在設備現場,配電屏一般集中布置在配電室,距離較遠,因此敷設電纜較多也比較復雜,敷設電纜的成本也比較大。

D11…D1n為配電屏與PLC 控制柜間DI/DO 的連接電纜(常采用多芯控制電纜),這些電纜為PLC 控制柜對機電設備的遠程控制接口。配電屏通過這些電纜上傳機電設備的自動操作、運行狀態等DI/DO 信息至PLC 控制柜。而工廠設備一般較多,因此所需的控制電纜數量也比較多,成本也比較大,不便于日常維護和技術升級改造。

2 一種優化方案

為解決上述電氣控制系統存在的缺陷,擬設計一種標準的I/O 模塊,該I/O 模塊主要功能為采集外部的DI/DO 信息并轉化為總線信息傳輸,從而簡化工廠電氣控制系統的布線,成為一種更優的電氣控制方案。

(1)一種標準I/O 模塊

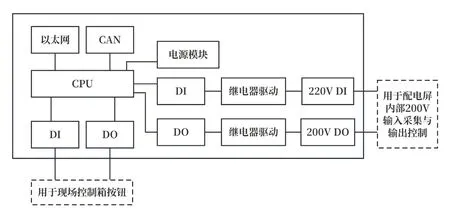

設計一款標準I/O 模塊,該模塊采用CPU 微控制器,具備CAN、以太網通訊接口,+5V 的DI、DO接口,以及220V 的輸入、輸出接口,內部220V 電源接口。該標準I/O 模塊的原理框圖如圖3 所示。

圖3 I/O 模塊原理框圖

圖3 中標準I/O 模塊的DI、DO 接口用于采集外部+5V 的DI/DO 信息,可采集現場控制箱(+5V)按鈕的啟動、閉合或開關的選擇狀態;220V DI、220V DO 用于采集外部220V 的DI/DO 信息,其中220V DI 可采集配電屏內部接觸器、繼電器或外部PLC 無源節點的斷開、閉合狀態,220V DO 用于驅動配電屏內接觸器、中間繼電器線圈等設備。

CPU 內設3 個標準程序模塊:50ms 定時器處理程序、CAN 總線處理程序、以太網處理程序,以下分別介紹每個程序模塊的任務和作用。

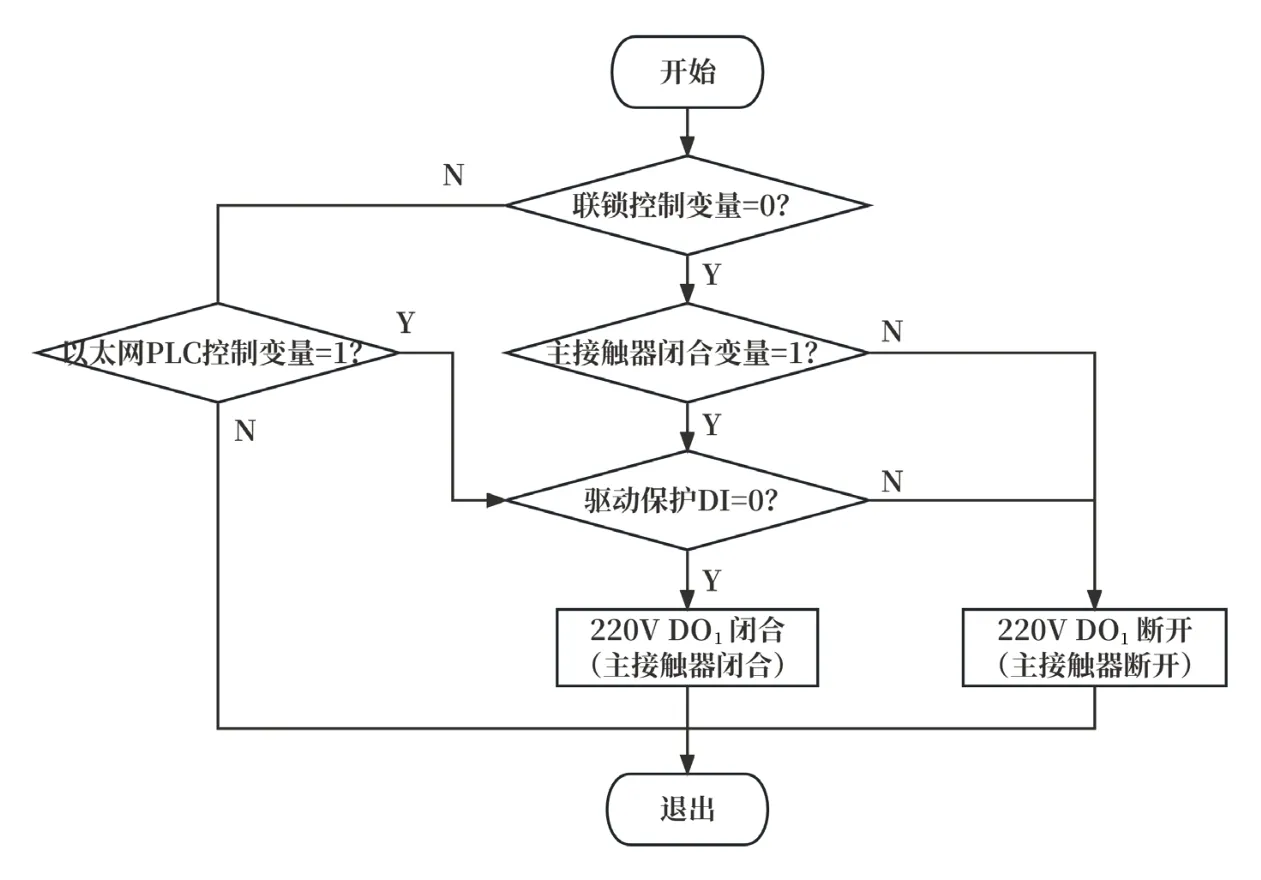

1)50ms 定時器處理程序:主要是以50ms 的周期定時查詢各DI 輸入的狀態,根據檢測到的DI 狀態,對主接觸器閉合變量賦值0 或1,然后通過CAN 總線發送該變量值,主要完成對+5V 的DI/DO 采集。將I/O 模塊裝置在現場控制箱內,該50ms 定時器處理程序主要用于檢測現場控制箱外部按鈕的啟動、閉合狀態,根據軟件內設的邏輯判斷主接觸器是否需要閉合或者斷開,并對閉合變量相應地賦值,如圖4 所示。

圖4 50ms 定時器流程圖

2)CAN 總線處理程序:對接收的CAN 總線數據包進行解析,若接收到的主接觸器閉合變量值為1,則驅動220V DO 輸出,主接觸器相應閉合,否則主接觸器斷開,主要完成對220V DI/DO 的采集和驅動。因此,將I/O 模塊裝置在配電屏內,該程序主要用于配電屏接收現場控制箱發送的CAN 總線信息,并對該信息進行解析后來驅動主接觸器的閉合或斷開,從而為機電設備接通或斷開主電源,如圖5 所示。

圖5 CAN 總線接收處理流程圖

3)以太網處理程序:與CAN 總線處理程序類似,在PC 操作單站或PC 工程師站遠程操作時,PLC程序設置PLC 控制變量為1,并通過以太網發送給配電屏。當配電屏收到以太網數據包時,解析數據包中PLC控制變量值:當該值為1 時,則I/O 模塊驅動220V DO輸出,主接觸器閉合;當該值為0 時,則I/O 模塊不會驅動220V DO 輸出,主接觸器保持斷開狀態。

(2)優化后的電氣控制方案

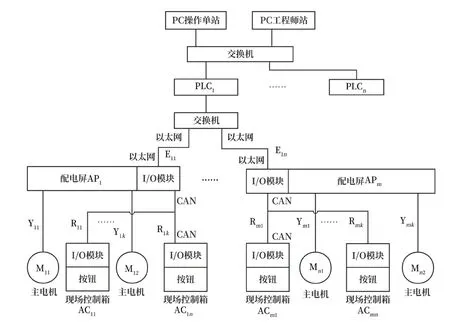

將上述標準I/O 模塊分別裝配在現場控制箱和配電屏內,采集外部DI/DO 信息并轉換為總線信息發送。圖6 中,Y11…Y1k,Ym1…Ymk為配電屏(電源)至機電設備的配電電纜;R11…R1k,Rm1…Rmk配電屏至控制箱間的CAN 總線控制線纜;E11…E1n為配電屏至PLC 之間的以太網控制線纜。采用此種電氣控制方式,僅車間機電設備的配電電源采用電氣電纜,其余所有的控制電纜均采用總線通訊方式,極大減少了電氣電纜的數量。因此該優化后的電氣控制方案,首先節省了投資費用,其次簡化了工廠布線,減少了線纜敷設安裝的復雜程度,便于日常維護和故障診斷,對今后可能的技術升級改造,不用重新更改控制箱設計和重新敷設控制線路,直接利用標準I/O 模塊擴展I/O,并采集I/O 信息后通過總線發送。優化后的電氣控制原理框圖如圖6 所示。

圖6 優化電氣控制原理框圖

3 方案對比

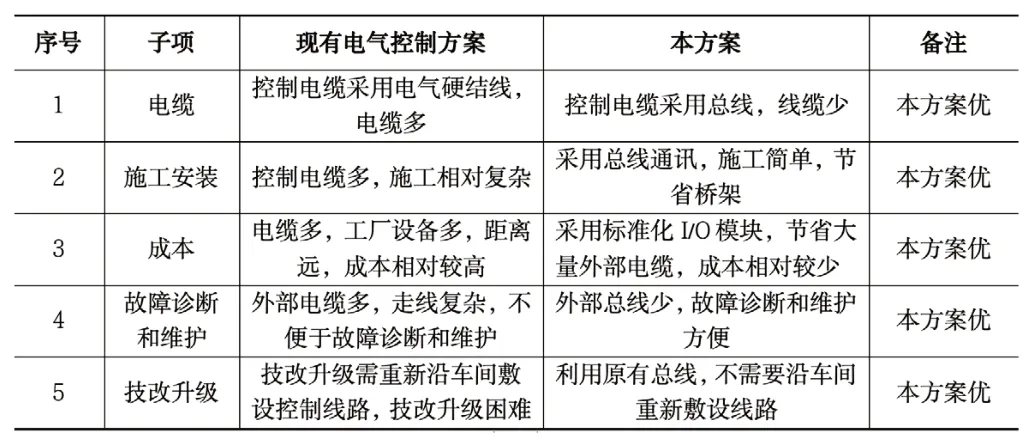

本方案的重點在于增加了標準I/O 模塊,采集DI/DO 信息轉換為總線信息傳輸,簡化了工廠布線。該標準I/O 模塊設計簡單,采用CPU+I/O+通訊接口模式,同時內部設計標準程序模塊,易于實現,成本也較低。下表列出現有電氣控制方案與本方案的對比。

表 兩種方案的對比

另外,現有電氣控制方案的電氣可靠傳輸距離一般不超過300m,但在某些設備現場異地操作控制的情況下,電氣距離可能超過300m 甚至更遠,在此種情況下應用現有電氣控制方案,降低了可靠性。而本方案采用總線通訊,一般有效距離至少可達1km,在距離更遠的地方可以采用中繼,或者采用光纖模式。因此,綜合上表,本方案解決了現有電氣控制系統方案存在的一些問題,是一種更優方案。

4 結束語

本文在介紹現有電氣控制方案的基礎上,介紹一種優化方案。本優化方案主要是增加標準I/O 模塊,將外部的DI/DO 轉化為總線信息傳輸,從而簡化工廠電氣控制系統的布線。在實際應用過程中,需注意將I/O 模塊的硬件和軟件均做好標準化,以便擴展,或者做成可二次開發模式。本方案的應用改變了現有電氣控制系統方案存在的一些問題,可幫助企業節省投資和運營成本,有很廣闊的應用前景和社會效益。