裝配式混凝土建筑結構工程技術分析

陳井澎

(貴陽建筑勘察設計有限公司,貴陽 550081)

1 引言

裝配式建筑結構憑借質量好、施工速度快、節能環保等優勢,在建筑工程行業得到廣泛應用。考慮到該類建筑與常規建筑所用施工技術存在明顯區別,業內人士紛紛將目光聚焦于裝配式建筑施工。本文以實際工程項目為例,結合工程實施順序,針對重點工程技術展開探討,明確相應技術應用要點,有助于保障裝配式技術應用的可行性及科學性。

2 工程概況

以某裝配式建筑工程項目為例,項目總建筑面積為63 419.62 m2,地上部分59 802.3 m2,地下部分3 617.32 m2,共4 棟住宅公寓,均為樁筏基礎,地下部分為剪力墻結構,地上部分為裝配式整體剪力墻,裝配率達45%。主要預制構件為墻板、樓梯、疊合梁及疊合板,墻板連接形式為灌漿套筒。

3 裝配式建筑的結構特點

裝配式建筑不同于傳統建筑施工模式,該類建筑的創新之處在于先由工廠按設計圖統一生產加工建筑構件,再將其運輸到施工現場,現場工作人員僅需將相應構件起吊至指定位置,再按工程要求進行安裝,節省了現場構件加工制作的環節[1]。裝配式建筑結構的主要特點如下。

1)工程質量好。所有構件均為工廠統一生產,模具相同,質量控制便利,可有效避免構件脹模、漏漿等情況,同時確保構件養護效果,有助于提升構件制作精度及質量。

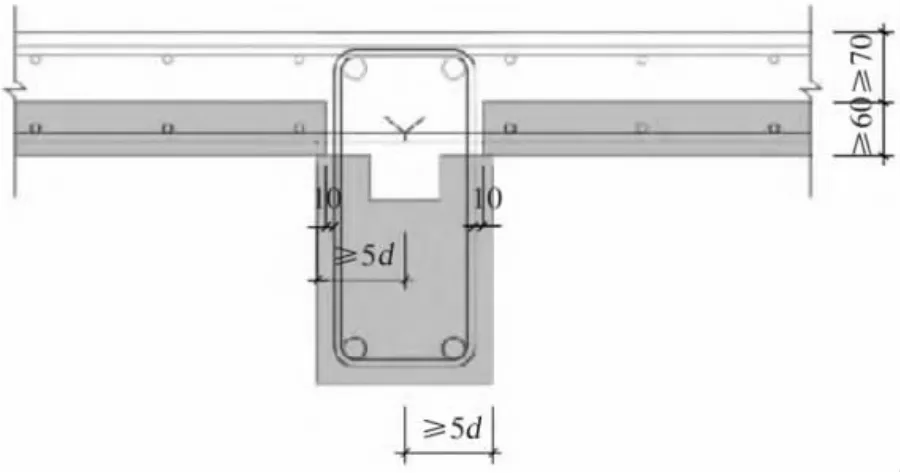

2)施工效率高。裝配式建筑工程構件由工廠加工,無須現場生產,前期準備工作與構件加工同步進行,構件運輸至施工現場后可直接進行起吊并安裝施工,節省現場澆筑生產環節,減小了現場環境溫度等因素對構件生產的影響,有效提高施工效率。以案例工程中的標準層施工為例,整個施工流程僅需8 d,不同施工工序所消耗的時間如表1 所示。

表1 施工流程投入時間

3)環保效果好。預制構件所使用的鋼模板可回收循環再利用,減少了木材資源的用量及模板成本,同時在現場裝配的過程中能有效減少35%左右的外墻及樓板模板,降低材料浪費和固體污染物排放量。現場施工作業流程較少,減少施工噪聲,具有良好的節能環保效果。

4 裝配式混凝土建筑結構的工程技術要點

4.1 預制構件設計

對裝配式建筑工程而言,預制構件的設計是十分重要的環節,能夠直接影響工程施工進度以及建筑質量,因此,需要結合實際情況根據構件的特點對構件進行深化設計,結合項目工程要求,明確構件設計要點。在本項目中,有關人員根據實際情況、特點以及結構設計要求,將構件設計要點歸納如下。

1)案例項目為住宅公寓,建筑整體造型結構相對獨特,采用雙層雙向配筋陽臺板。以1 號樓公寓預制外墻的構件設計為例,該外墻外側陽臺板跨度較大,頂部鋼筋直徑為14 mm,根據行業技術規范,水平段錨固長度應大于錨固長度的0.6 倍,故該位置頂部鋼筋水平錨固段長度為286 mm。案例中,該結構位置預制剪力墻厚度僅200 mm,無法滿足植筋要求,施工質量無法達到預期。因此,在構件設計過程中應結合實際情況合理調整預制剪力墻厚度,確保施工順利、合規進行。除此之外,為保障后續施工的便利性,在構件設計過程中,還需在墻現澆指定位置預留鋼筋,以保證鋼筋錨固搭接的可靠性。

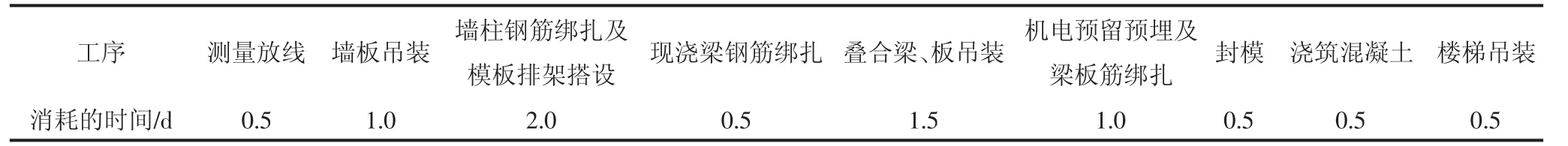

2)案例中存在開間較大的房間,相應預制疊合板面積較大,不僅影響運輸的便利性,而且會增加構件安裝風險,需通過對構件的深化設計解決此問題。因此,在構件設計時,設計人員決定將整板拆解為多個預制疊合板,以降低運輸、安裝難度。需注意的是,后續吊裝環節需先對疊合板進行拼接,再進行安裝。案例工程中板側密接拼縫構造情況如圖1 所示。

圖1 板側密接拼縫構造圖(單位:mm)

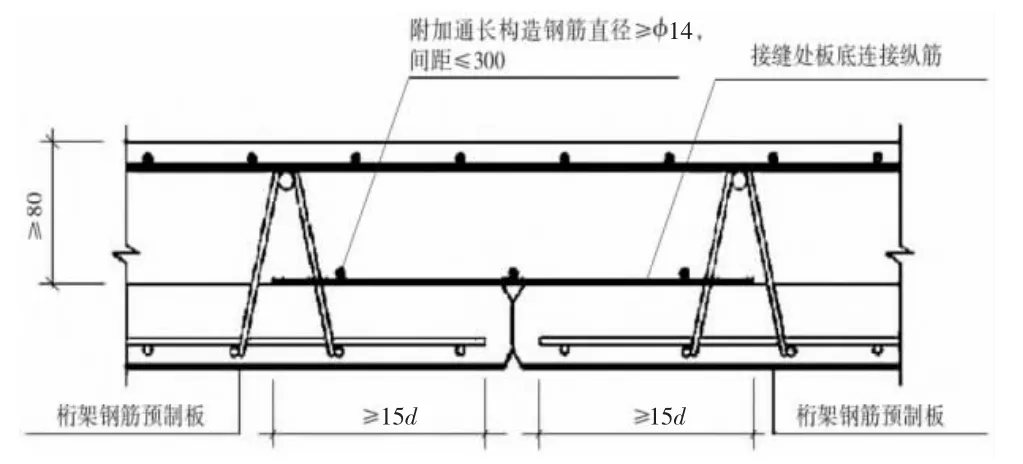

3)在裝配式構件優化設計過程中,設計人員發現,按傳統方法制作疊合板與預制墻的接縫位置易出現空隙,導致拼縫不嚴,混凝土澆筑施工時出現漏漿,影響整體工程質量。因此,可采用如圖2 所示的處理方式進行優化設計,解決漏漿問題,另外,還可將此設計方案用于梁板節點設計中。

圖2 疊合板中間支座節點優化設計圖(單位:mm)

4.2 施工準備

為保障施工質量,確保相關施工技術落實到位,施工前需加強對施工圖的審查。此外,還應結合設計圖展開技術論證,編制施工方案,提前選用典型部件展開試安裝,強化對技術交底環節的控制,確保相關技術人員及施工人員充分了解PC 設計,明確施工規范、操作流程等,避免構件運輸吊裝過程中發生損傷或安裝問題[2]。

4.3 構件運輸存儲

建筑工程本身規模較大、復雜程度較高,預制構件種類較多且規格較大,為保障施工順利推進,避免構件運輸過程中受損,應加強構件運輸過程管控。一方面,應合理設計運輸路線,避免經過崎嶇路段,增加運輸風險;另一方面,應采取有效防護措施,在構件之間及構件與運輸車輛接觸位置設置柔性墊片,避免構件受傷。此外,在對超高、超寬以及剛度不對稱大型構件進行運輸和堆放的過程中,需要根據實際情況制作專門的保護鋼排架,以免運輸過程中出現構件傾覆或者受損的情況。

在構件存儲方面,對存儲工作提出以下要求:

1)按安裝位置、種類、規格及吊裝順序,對構件進行分類并有序堆放;

2)做好保護措施,嚴禁將構件直接放置于地面上,要求在構件底層及構件之間放置墊塊,并確保上下層墊塊位置對齊;

3)加強堆放場地管理,為保障構件堆放的穩定性,需確保堆放場地平整、堅實,并做好相應的排水工作,避免場地積水影響構件性能。

4.4 構件吊裝

4.4.1 墻板吊裝

墻板吊裝前需先清理安裝區域表面雜物,并根據施工圖紙進行彈線定位,保障墻板安裝的準確性。隨后,在墻身頂部準確安裝插筋板,加強對構件拼縫標高的控制,對不符合施工要求的情況需使用墊片調平。墻板起吊過程中需保持緩慢、平穩、均勻,在吊離地面500 mm 時暫停,對吊環、構件等進行全面檢查,確保構件無損、整體符合技術規范后可繼續起吊。當吊至作業面上方500 mm 時,需安排施工人手扶預制墻板,引導降落,保證灌漿套筒與定位鋼筋對準。當墻板落到墊片位置時,暫停降落(吊裝示意圖如圖3 所示),后使用螺栓安裝斜支撐桿,對墻板進行臨時固定,再轉換為短桿斜支撐,校正墻板位置后繼續安裝。

圖3 墻板吊裝示意圖

4.4.2 疊合板吊裝

除清理安裝區域、彈線定位等基礎技術外,在疊合板吊裝施工過程中,應對以下內容引起重視。

1)板跨度方向兩端板底支撐高度與設計標高持平,其余板底支撐應比設計標高低20~30 mm。

2)為提高吊裝施工的便利性,優先選用可調式平衡梁,若未采用平衡梁,則要保證吊索與疊合板水平面夾角大于60°并直接起吊。當起吊高度達到20~30 cm 時,暫停吊裝,檢查吊鉤、疊合板水平狀態以及是否存在損壞。

3)吊運時應先吊梁邊板帶區域,再吊運中間板帶,并要求疊合板位置深入支座10 mm。疊合梁吊裝與疊合板類似,唯一不同之處在于梁端需深入支座15 mm。

4.4.3 樓梯吊裝

樓梯吊裝技術要點如下:

1)先用水泥砂漿填充樓梯平臺表面用來放置梯板的卡槽;

2)樓梯吊運時,應保證梯段板傾斜、踏步面水平,吊運傾斜角度與安裝角度相同;

3)吊運至離地面20~30 cm 時,對受力狀態、傾斜角度進行檢查;

4)吊運至安裝面上方300 mm 時暫停并調整位置,保證位置精準、擺放平穩,滿足工程技術要求。

4.5 灌漿施工

案例工程采取縱向鋼筋全灌漿套筒方式進行預制墻板連接,材料為高強度無收縮灌漿料,加水比重為13%~14%,攪拌時間控制在4~5 min,灌漿壓力控制范圍為0.4~1.2 MPa。灌漿前需要對施工區進行清理,并對分倉進行封邊處理,確保分倉隔斷符合灌漿套筒間距在1.5 m 以內。為保障灌漿質量,要求灌漿材料拌制完成后30 min 內使用完畢。灌漿過程應均勻、連續并且緩慢,避免出現氣泡,確保漿液能連續充實地從排氣孔流出后再進行封堵處理,灌漿孔封堵后應持壓30 s,全面確保灌漿質量[3]。

5 結語

綜上所述,裝配式混凝土建筑結構工程具有質量高、效率高及節能減排等優勢,現已逐漸成為施工首選。在裝配式工程實施過程中,施工模式、方法、應用技術與傳統施工存在較大差異,且影響技術應用效果、工程質量效率的因素各不相同,由此可見,加強裝配式混凝土建筑結構工程技術研究十分必要。研究表明,在項目實施過程中,應立足實際對構件進行深化設計,合理運用吊裝技術及灌漿施工技術。另外,為確保工程技術有效落實,還應嚴格控制施工環節,保障其符合設計圖紙及行業技術規范要求。