大型反應(yīng)器封頭翻轉(zhuǎn)技術(shù)淺析

王俊杰 劉軍岐 符 賓 王 磊

陜西化建工程有限責(zé)任公司 陜西楊凌 712100

以榆能化2021 年150 萬t/ a DCC 裝置系統(tǒng)改造項目為例,介紹大型反應(yīng)器封頭翻轉(zhuǎn)技術(shù)。現(xiàn)場制作的反應(yīng)器封頭直徑13.6m、重量280t,整個制作過程中需要進(jìn)行四次翻轉(zhuǎn),施工工藝復(fù)雜、技術(shù)含量高、難度大、風(fēng)險高。吊耳的合理選型、設(shè)置,吊車吊裝場地的處理及檢測,科學(xué)的施工流程等是保證反應(yīng)器封頭四次翻轉(zhuǎn)的必要條件。

1 施工重點(diǎn)與難點(diǎn)

1.1 反應(yīng)器重量大、外形尺寸大

由于該反應(yīng)器重量大、外形尺寸大,合理的選擇吊耳形式、吊耳位置及施工工藝,可以對封頭翻轉(zhuǎn)進(jìn)行優(yōu)化。并合理選擇小噸位吊車,以減少吊裝施工成本。

1.2 施工工藝復(fù)雜、難度大

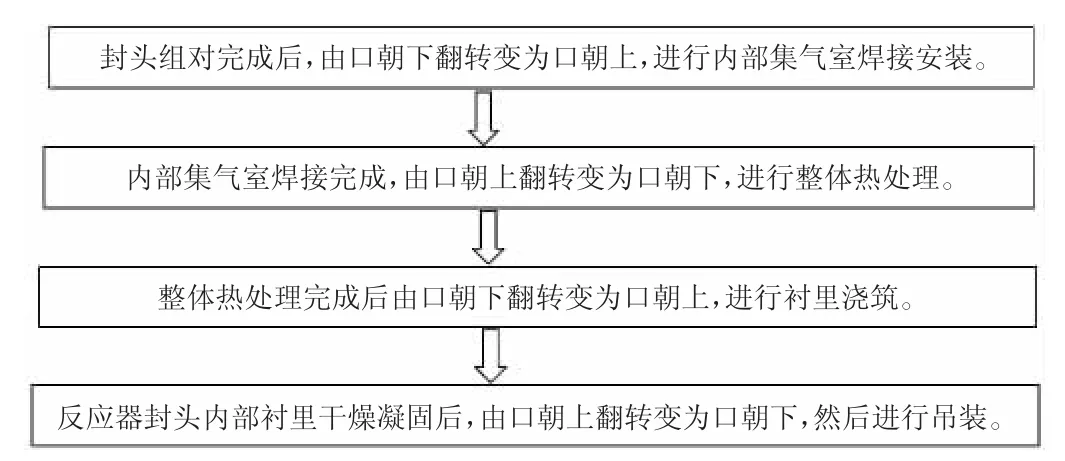

由于每次翻轉(zhuǎn)時設(shè)備的重量不同、重心位置不同,導(dǎo)致受力分析計算、吊裝難度增加,這就要求準(zhǔn)確計算設(shè)備的重心位置、吊車的受力大小,確保吊車性能滿足吊裝要求。反應(yīng)器封頭施工工藝流程見圖1。

圖1 反應(yīng)器封頭施工工藝流程示意圖

1.3 吊裝質(zhì)量要求高

反應(yīng)器封頭翻轉(zhuǎn)前需要進(jìn)行內(nèi)部加固,防止變形。翻轉(zhuǎn)過程中需要對設(shè)備及部件進(jìn)行保護(hù),特別是第四次翻轉(zhuǎn)時,對封頭內(nèi)部襯里的保護(hù)尤其重要,以保證封頭內(nèi)部襯里不出現(xiàn)裂紋或脫落進(jìn)而影響設(shè)備質(zhì)量。為確保襯里不出現(xiàn)裂紋,選用12 根φ219mm×6mm 的鋼管在封頭內(nèi)部支撐加固(圖2),確保設(shè)備的吊裝質(zhì)量。

圖2 封頭內(nèi)部加固實物圖

2 施工技術(shù)措施

2.1 反應(yīng)器封頭吊裝保障措施

(1)為保障翻轉(zhuǎn)吊裝安全可行、科學(xué)高效,選用一臺600t 履帶吊為主吊車,一臺130t 汽車吊和一臺80t 汽車吊為輔助吊車,進(jìn)一步降低機(jī)械使用臺班費(fèi)用。

(2)合理選擇吊耳形式并設(shè)置吊耳位置。本次翻轉(zhuǎn)主吊耳采用管軸式吊耳,位置重心往上500mm,吊耳中心偏移重心500mm,以便產(chǎn)生偏心矩而使設(shè)備自行翻轉(zhuǎn),降低輔助吊車級別。輔助吊耳為板式吊耳。通過ANSYS 有限元受力分析軟件準(zhǔn)確計算設(shè)備重心,確保主、輔吊車的負(fù)載率在85%安全范圍內(nèi)。

(3)科學(xué)、合理設(shè)置封頭內(nèi)部加固支撐,確保封頭及襯里在翻轉(zhuǎn)過程中不變形,避免出現(xiàn)裂紋或脫落現(xiàn)象。

(4)吊裝前,對整個吊裝過程進(jìn)行三維模擬仿真及實物模擬演練,并進(jìn)行吊裝方案論證,完成安全技術(shù)交底。

2.2 吊耳設(shè)計

為確保設(shè)備重心計算準(zhǔn)確,采用ANSYS 有限元受力分析軟件準(zhǔn)確計算設(shè)備重心,科學(xué)確定封頭重心位置,確保吊耳設(shè)計合理、安全可靠。為保證吊耳承載力及焊接質(zhì)量要求,吊耳按照吊裝方案要求制作完成后,委托第三方對其進(jìn)行無損檢測,保證滿足吊裝安全要求。

2.3 主、輔吊車型號選擇

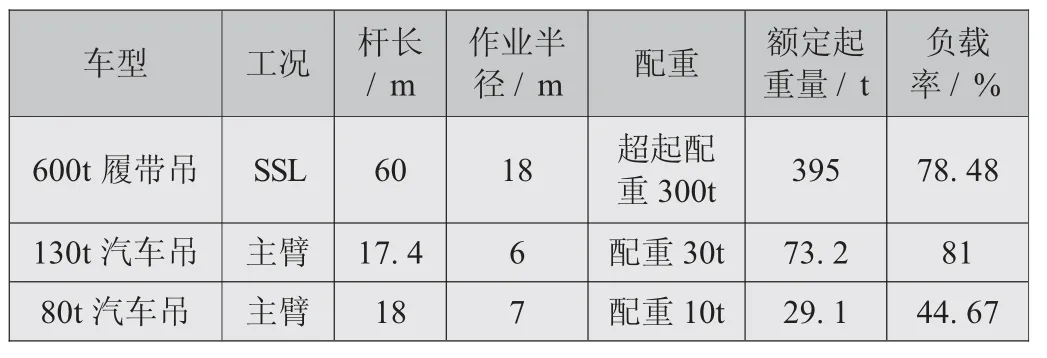

根據(jù)反應(yīng)器封頭吊點(diǎn)位置及受力的大小,選擇1 臺600t 履帶吊為主吊車,1 臺130t 汽車吊和1 臺80t 汽車吊為輔助吊車。吊車相關(guān)參數(shù)見表1。

表1 吊車相關(guān)參數(shù)表

2.4 吊裝場地處理的相關(guān)要求

600t 履帶吊站位位置采用換填法進(jìn)行施工:下挖深度600mm,采用3∶7 灰土分層回填、機(jī)械碾壓壓實,每層厚度300mm;壓平壓實后,鋪50mm 級配碎石找平壓實。

為了保證吊裝時地耐力的要求,按照吊裝方案要求處理完成后,委托第三方進(jìn)行地耐力檢測并出具地耐力檢測報告,其檢測值不小于0.16MPa 才能滿足吊裝安全要求。經(jīng)過第三方檢測機(jī)構(gòu)對地耐力進(jìn)行檢測,檢測值≥0.16MPa,滿足吊裝安全要求。

2.5 封頭四次翻轉(zhuǎn)吊裝

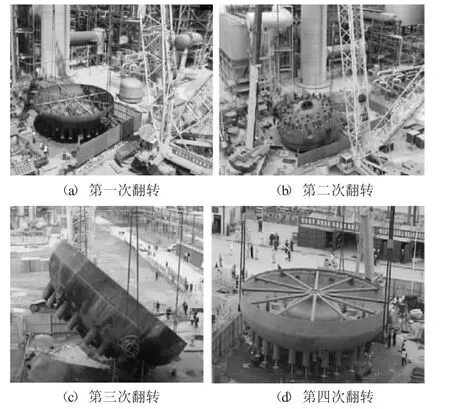

反應(yīng)器封頭組對的四次翻轉(zhuǎn)吊裝現(xiàn)施工圖見圖3。

圖3 反應(yīng)器封頭組對的四次翻轉(zhuǎn)吊裝施工圖

(1)封頭組對完成后進(jìn)行第一次翻轉(zhuǎn),吊裝總重量130t,輔助吊車選用80t 汽車吊,溜尾重量13t。

(2)封頭內(nèi)集氣室焊接完成后進(jìn)行第二次翻轉(zhuǎn),吊裝總重量160t,輔助吊車選用130t 汽車吊,溜尾重量50t。

(3)封頭熱處理完成后進(jìn)行第三次翻轉(zhuǎn),吊裝總重量160t,輔助吊車選用130t 汽車吊,溜尾重量50t。

(4)封頭襯里澆筑完成后進(jìn)行第四次翻轉(zhuǎn),吊裝總重量310t,輔助吊車選用130t 汽車吊,溜尾重量60t。

3 結(jié)語

榆能化150 萬t/ a DCC 裝置系統(tǒng)改造項目,通過采用單主機(jī)抬吊法吊裝工藝,對吊車進(jìn)行合理選型,對吊耳進(jìn)行合理優(yōu)化設(shè)置,對反應(yīng)器封頭進(jìn)行四次翻轉(zhuǎn)。整個吊裝過程安全可靠,提前完成吊裝施工任務(wù)并節(jié)約機(jī)械成本13.4 萬元,創(chuàng)造了較好的經(jīng)濟(jì)效益和社會效益。