超聲紅外熱成像技術國內研究現狀與進展

江海軍,盛 濤,鄭金華,向 蘋

超聲紅外熱成像技術國內研究現狀與進展

江海軍1,盛 濤2,鄭金華2,向 蘋2

(1. 南京諾威爾光電系統有限公司,江蘇 南京 210014;2. 上海復合材料科技有限公司,上海 201112)

超聲紅外熱成像技術具有選擇性加熱、可檢測復雜工件裂紋缺陷的優點,是一種具有很大研究價值的無損檢測方法。本文介紹了超聲紅外熱成像技術原理與系統組成,并對國內的發展歷程、發展現狀進行了回顧和總結。重點針對仿真研究、復合材料損傷、疲勞裂紋、金屬構件裂紋、混凝土零件裂紋應用領域的研究現狀進行了詳細論述,最后展望了超聲紅外熱成像技術的未來發展趨勢。

超聲激勵;無損檢測;裂紋;超聲紅外熱成像

0 引言

超聲紅外熱成像技術是將超聲激勵與紅外熱成像相結合的無損檢測方法,以超聲激勵源(主動激勵源)激發的高頻超聲(15~40kHz)耦合到試件內部[1-2]。超聲波在固體內部傳播速度很快,通常速度為數千米每秒,一般檢測的缺陷在試件內部深度為幾毫米以內,因此從超聲激勵時刻,幾乎同時可傳播到缺陷位置[3-4]。在超聲波作用下,試件內部缺陷由于塑性變形、摩擦、粘彈性效應等產生熱量,以熱源的形式表現出來,在超聲持續激勵下,缺陷內部形成的熱源持續發熱,正常區域(無缺陷區域)基本不發熱,使得缺陷區域和非缺陷區域形成明顯的“亮暗”對比[5],這種明顯的對比效果非常有利于紅外熱像儀的捕捉。超聲激勵與光激勵(如閃光燈、鹵素燈、激光、LED等)不同,光激勵時試件表面都被熱激勵源激勵,試件表面吸收激勵能量后,熱波(變化的溫度場)通過熱傳導方式傳播到內部,遇到缺陷時,熱波再反射回試件表面,對于復雜結構檢測困難;超聲激勵在缺陷位置直接生熱,熱波僅從缺陷位置傳播到試件表面,熱波傳播的距離縮短一半,屬于局部加熱方式,僅缺陷區域加熱,非缺陷區域溫度基本不變,超聲激勵不限于試件結構,特別適用于金屬材料表面近表面裂紋缺陷、復合材料分層或者脫粘缺陷檢測[6]。

1 超聲激勵系統裝置

超聲紅外熱成像系統一般包括超聲激勵源、紅外圖像采集系統、紅外圖像處理系統;超聲激勵源包括超聲電源、超聲換能器、超聲槍,紅外采集系統主要使用紅外熱像儀采集紅外圖像,超聲紅外熱成像系統原理如圖1所示。紅外圖像采集和超聲激勵之間需要同步,當超聲槍頭能量注入到試件表面時,紅外熱像儀開始采集圖像,采集紅外圖像包括缺陷升溫過程和降溫過程[7-8]。

圖1 超聲紅外熱成像技術原理

超聲紅外熱成像檢測技術最早由美國弗吉尼亞大學于1979年開始研究[9],2000年,美國韋恩州立大學的Lawrence Dale Favro等人首先使用超聲波焊接發生器作為超聲激發源進行金屬疲勞裂紋檢測[10]。2003年,南京大學張淑儀等采用超聲紅外熱成像技術對鋁合金板疲勞裂紋進行了檢測研究[11-12]。近年來,國內有很多團隊對超聲紅外熱成像技術進行研究,研究重點包括理論仿真、金屬裂紋檢測、疲勞裂紋檢測、航空發動機葉片裂紋檢測、復合材料沖擊損傷。北京航空航天大學研究人員主要研究復合材料脫粘/沖擊缺陷[13-14];哈爾濱工業大學研究人員主要研究金屬表面裂紋以及超聲鎖相紅外熱成像技術[15-16];陸軍裝甲兵學院研究人員主要研究仿真、超聲激勵參數(預緊力,夾具,激勵方式,激勵位置)對檢測結果的影響,并將該技術引入到裝甲設備缺陷檢測[17-19];湖南大學研究人員主要對復合材料平底孔缺陷以及沖擊損傷缺陷進行研究[20-21];火箭軍工程大學主要研究合金鋼裂紋缺陷、復雜型面裂紋缺陷、復合材料沖擊損傷[22-23];福州大學研究人員主要研究超聲激勵參數(不同方向、頻率、幅值)對金屬焊縫裂紋缺陷的影響[24];西南交通大學研究人員主要研究超聲激勵對混凝土板裂紋的檢測[25];南京水利科學研究院研究人員主要研究激發頻率、功率、預緊力、聲波吸收能力對混凝土裂紋檢測的影響[26-27];中國南方航空工業有限公司和南京諾威爾光電系統有限公司研究人員主要研究航空發動機噴涂前和噴涂后葉片裂紋檢測[28-30];武漢理工大學研究人員主要研究復合材料的螺栓連接件裂紋缺陷和分層缺陷的檢測[31]。超聲紅外熱成像系統的核心是預緊力單元和夾具單元,預緊力單元一般靠機械彈簧或者氣動系統產生預緊力;夾具單元需要根據檢測試件的結構進行優化設計,夾具單元采用醫用膠帶或者剛性耦合方式把超聲耦合進試件中,從而會使得各研究機構的系統裝置有所差異,圖2展示了部分研究機構的超聲紅外熱成像系統裝置。

2 主要應用領域

2.1 仿真研究

金國鋒[32]對不同曲率復合材料裂紋缺陷進行仿真,仿真結果表明構件曲率越大,溫升階段斜率越大,缺陷信號越容易被激化。田干等[33]用數值仿真方式研究了多模式超聲激勵形態,仿真結果表明多模式激勵方法對于消除駐波非常有效,同時產生更為豐富的次諧波和高次諧波,可有效提高超聲激勵紅外熱成像技術的檢測能力。徐歡等[34]采用ANSYS和ABAOUS仿真軟件對裂紋進行三維仿真,結合模態和諧響應分析手段,可以獲取裂紋試件固有頻率,對超聲激勵頻率和裂紋生熱提供了相關理論依據。郭怡等[35]對寬度為10mm鈦合金裂紋進行了檢測,并采用ANSYS模擬數值分析,與試驗數據基本一致。蔣雅君[36]采用ANSYS對混凝土板裂紋進行仿真,為混凝土裂紋檢測提供了理論依據。

2.2 復合材料損傷

復合材料具有高比強度、高比剛度、耐腐蝕、耐老化、耐熱性的優點,廣泛應用在航空航天、新能源、建筑、汽車、體育等領域。復合材料在低速沖擊下,承載能力弱、抗沖擊性能差,容易出現基體開裂、分層、斷裂等。J. Rantala、G. Busse等[37]最早采用超聲紅外熱成像技術檢測復合材料內部缺陷。田干等[38]采用超聲紅外熱成像技術對航空復合材料進行數值仿真研究,建立含裂紋缺陷復合材料的有限元模型。金國鋒、張煒等[39-40]通過數值計算和試驗研究了超聲紅外熱成像技術對復合材料沖擊損傷檢測的適用性;吳昊等[41]對復合材料螺栓連接件損傷檢測,分析了螺栓預緊力對螺栓孔損傷生熱特性的影響。李胤等[42]研究了復合材料在不同沖擊能量(24J和29J)的沖擊損傷情況,檢測結果與C掃進行對比,實驗結果表明超聲紅外熱成像技術具有檢測速度快、檢測精度高、結果直觀的優點。楊正偉等[43]研究復合材料在不同沖擊能量(15J和30J)沖擊下,復合材料分層損傷情況,檢測結果與超聲C掃進行對比,試驗結果表明超聲C掃損傷檢測誤差在30%,超聲紅外熱成像損傷檢測誤差在5%。圖3為作者采用超聲紅外熱成像系統在不同低速沖擊能量(10~50J)下,復合材料沖擊損傷檢測圖像,從圖中可以看出沖擊能量越大,損傷區域面積越大,且對于編織型復合材料,損傷裂紋具有延展性。

2.3 疲勞裂紋

閔慶旭等[44]驗證了超聲紅外熱成像技術可用于金屬疲勞裂紋的檢測;高治峰等[45]對航空航天7075鋁合金疲勞裂紋進行檢測,模擬和試驗研究了激勵參數和生熱關系,并研究了檢測參數對檢測效果的影響;激勵源距離裂紋15mm時,檢測效果最佳,側面激勵和正面激勵都可以檢測出7075鋁合金疲勞裂紋,但側面激勵效果好于正面激勵。郭偉等[46]對噴涂層下基體疲勞裂紋進行檢測研究,涂層厚度為300~400mm,該方式可用于拉-拉疲勞載荷的二次拉伸制備的疲勞裂紋。韓夢等[47]模擬裂紋開口寬度(5~30mm)對激勵后最高溫度影響,開口寬度增加導致裂紋面接觸降低和摩擦作用的減弱,導致開口寬度越大,最高溫度反而越低,最后通過試驗進行驗證,如圖4所示制作的寬度為20mm疲勞裂紋以及檢測結果。

2.4 金屬構件裂紋

金屬構件,特別是異形結構的金屬構件,其內部或者表面裂紋缺陷采用光激勵紅外熱成像技術檢測都難以實現檢測。Guo等[48]檢測重型鋁制飛機結構裂紋,發現該技術對閉合裂紋的探測效果良好。李贊[49]等對金屬構件裂紋發熱情況開展研究,研究表明當激勵于最佳位置時,裂紋發熱最高。江濤[50]等對汽車輪轂裂紋進行了檢測,同時采用磁粉檢測技術進行對比研究,對比研究發現超聲紅外熱成像技術可以更好檢測出輪轂內部裂紋以及看出裂紋延伸方向。敬甫盛等[51]對35kg重量的鐵路機車鉤舌進行裂紋檢測,檢測出中部L型裂紋和角端裂紋。馮輔周[52]等對裝甲車底板裂紋展開研究,表明該技術能夠在3.5s內實現對裝甲車底板裂紋快速檢測。作者采用超聲紅外熱成像系統對8kg鍛鋼塊進行裂紋檢測,裂紋位于試件端面,如圖5所示,圖5(a)為試件整體外觀,圖5(b)為試件端面圖像,可以看出有一條無分叉的裂紋;檢測結果如圖6所示,展示了激勵前后檢測到圖像的變化,對比激勵前后圖像可知,有一條裂紋信息,并且裂紋分叉了,存在一條隱裂紋,圖6(c)中圈出部分,表明該技術可以探測到人眼看不見的裂紋信息。

圖4 金屬疲勞裂紋檢測[47]

圖5 鍛鋼塊試件

2.5 航空發動機葉片裂紋

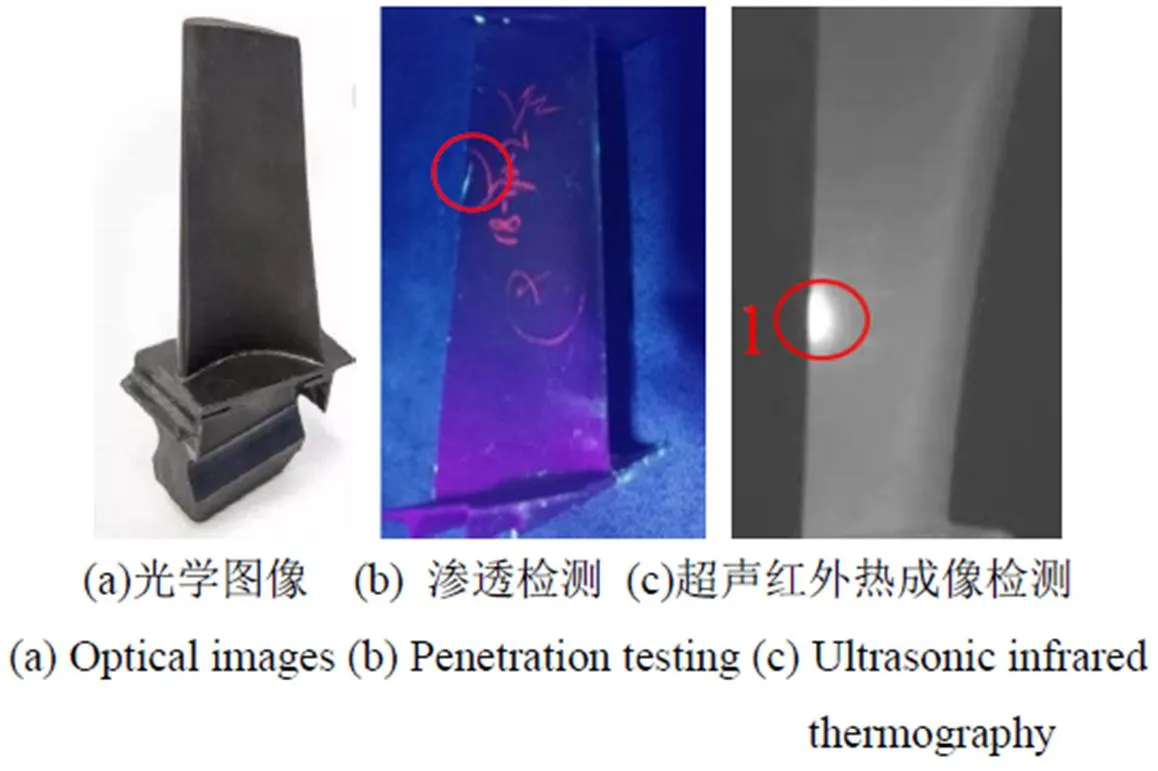

航空發動機葉片在交變拉應力、熱腐蝕、扭轉應力、高速沖擊等復雜載荷的作用下,葉片容易生成裂紋。服役過程中,葉片裂紋在大應力作用下,小裂紋會擴展為大裂紋從而危害飛行安全。航空發動機葉片復雜,傳統無損檢測在復雜葉片時有各自的局限。借助超聲紅外熱成像對試件形狀不敏感的特點,國內外學者廣泛開展了研究工作。Bolu[53]等采用超聲紅外熱成像技術對60個渦輪葉片進行檢測,評估該技術對葉片裂紋檢測的可靠性。寇光杰[54]等采用ANSYS仿真模擬了合金鋼葉片裂紋生熱過程,采用激光切割預制裂紋進行檢測,并分析了預緊力對檢測效果的影響。蘇清風[55]對導向葉片和工作葉片服役過程中產生的裂紋進行檢測,并測試預緊力對檢測結果的影響。習小文[28]等對航空發動機工作葉片進行研究,同時采用滲透檢測進行比對,試驗結果表明超聲激勵紅外熱成像可以檢測出裂紋寬度為0.5mm的裂紋信息,滲透檢測無法檢出,表明該技術對微小裂紋檢測有優勢。袁雅妮等[29]針對2塊無涂覆層和3塊帶涂覆層空腔葉片進行檢測,并用熒光檢測進行對比,結果發現熒光檢測對于涂覆層空腔葉片容易出現漏檢,表明超聲紅外熱成像技術對受到葉片結構及涂覆層影響更小,能夠檢測含涂覆層空腔葉片裂紋。圖7為作者采用超聲紅外熱成像系統對航空發動機工作葉片進行檢測,同時采用滲透檢測進行對比,圖7(a)為工作葉片光學圖像,圖7(c)為超聲紅外熱成像檢測結果,可以看到葉片中部有一個裂紋,圖7(b)為滲透檢測結果,除了葉片中部裂紋,在葉片四周由于清洗滲透劑不干凈,導致葉片邊緣也會出現零星亮點區域。

圖7 工作葉片裂紋檢測

2.6 混凝土零件裂紋

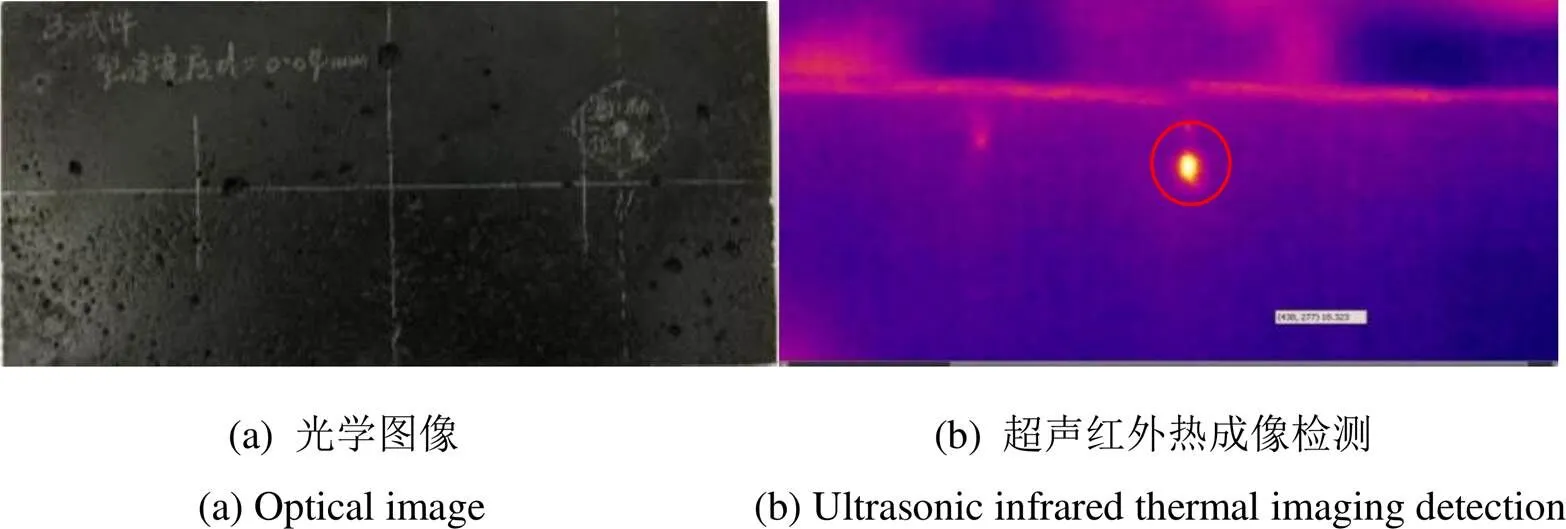

混凝土結構常見的缺陷是混凝土裂紋,裂紋嚴重削弱了混凝土結構的承載水平,加速了結構的老化程度,并嚴重影響了結構的安全性和耐久性。裂紋很難避免。一般來說,這項工作的主要目的是檢測和處理裂紋。謝春霞等[56]基于紅外熱像檢測方法推導出了混凝土缺陷深度的定量計算公式;胡振華等[57]以混凝土結構缺陷為檢測目標,采用超聲紅外熱成像檢測技術對其進行了檢測分析,證明了超聲紅外熱成像缺陷檢測技術對混凝土試件中肉眼不能發現的微小裂紋或隱裂紋的檢測能力。Jia Yu等[26]使用振動熱成像技術檢測混凝土零件中的裂縫,開發了聲激勵設備(聲波和超聲以及低功率和高功率激發設備),并研究了激發頻率,功率和預緊力對聲吸收能力的影響。Jia Yu等[27]預制了充滿標準微裂紋的預裂混凝土標本,以量化裂紋的可檢測性,結果表明,超聲激發熱成像可以有效地檢測出寬度為0.01~0.09mm的混凝土裂縫。任榮[58]采用ANSYS仿真研究V形裂縫混凝土板裂紋生熱機理,并對激勵位置、激勵時間、激勵頻率等影響因素進行了模擬分析,圖8所示為混凝土裂紋檢測圖像,圈出部分為裂紋區域。

圖8 混凝土裂紋檢測[58]

3 發展趨勢

超聲紅外熱成像技術在金屬材料中可識別0.5mm寬度的裂紋,在復合材料中可識別1.0mm的裂紋,在混凝土材料中可識別10mm量級的裂紋[59]。超聲紅外熱成像技術具有選擇性加熱的特點,僅對裂紋區域加熱,正常區域不加熱,可檢測復雜結構試件,非常適合于金屬裂紋、混凝土裂紋、航空航天葉片裂紋、復合材料損傷等材料的檢測。超聲激勵方式與光激勵方式不同,光激勵方式系統比較統一;超聲激勵方式由于試件結構復雜,同時需要夾具固定試件并對激勵頭施加預緊力,例如金屬疲勞裂紋夾具、航空發動機工作葉片夾具、航空發動機導向葉片夾具都不同,需要根據試件制作各自合適的夾具,系統比較復雜與多樣,但如果針對同一類型的試件,可以制作統一的夾具、形成標準化的檢測流程,因此超聲紅外熱成像技術具有廣闊發展前景,未來的研究重點包括以下3個方向:

1)激勵裝置的優化。激勵裝置需要具備夾具單元和預緊力單元,夾具單元需要根據檢測試件單獨設計,預緊力單元有機械結構和氣動結構。機械結構體積小、設計簡單,但施加/釋放預緊力需要手動旋轉手柄;氣動結構體積大、設計復雜,但可設計為自動施加預緊力和釋放預緊力,從而可以實現集超聲激勵、自動裝配、紅外圖像采集、紅外圖像處理一體化集成的超聲紅外熱成像系統,以便適用于工業領域裂紋檢測。

2)檢測標準化。超聲激勵與光激勵具有很大不同,超聲激勵與檢測人員經驗有關,超聲激勵位置、超聲激勵時間、超聲耦合效率都會影響檢測結果。因此針對該技術形成統一檢測規范和技術,可以加速該技術工程實踐應用。

3)缺陷檢測自動化識別。超聲紅外熱成像需要采集數百幀序列圖像,從采集數百幀序列圖像中識別出缺陷信息,相比于自動視覺檢測,該方式需要人工判斷、準確度依賴于檢測人員主動判斷,容易導致缺陷識別出現誤檢、漏檢等情況。隨著人工智能深度學習的興起,深度學習模型具有圖像特征信息感知能力,在大量數據訓練的基礎上,更容易實現缺陷的自動檢測。

4 結語與展望

超聲紅外熱成像技術經過幾十年的發展,在生熱特性、仿真研究、缺陷可檢測性和檢測材料應用領域取得了突出進展,但是在工業應用方面落后于光激勵紅外熱成像技術;閃光燈紅外熱成像技術已形成國家標準,應用在飛機復合材料膠接質量、航天飛機耐熱保護層脫粘檢測、熱障涂層缺陷檢測等,并且有成熟的工業檢測設備。目前超聲紅外熱成像技術還基本處于實驗室階段,隨著科學技術的發展,工業特別是航空航天對裂紋檢測需求的提高,超聲紅外熱成像技術也會從實驗室逐步進入到工業、航天航天應用領域。

[1] FAVRO L D, THOMAS R L, HAN X, et al. Sonic infrared imaging of fatigue cracks[J]., 2001, 23(3): 471-476.

[2] MIN Q X, ZHU J Z, FENG F Z, et al. Study on optimization method of test conditions for fatigue crack detection using lockin vibro- thermography [J]., 2017, 8(3): 17-23.

[3] SFARRA S, IBARRA-CASTANEDO C, SANTULLI C, et al. Falling weight impacted glass and basalt fibrewoven composites inspected using non-destructive techniques[J]., 2013, 45(1): 601-608.

[4] Homma C, Rothenfusser M, Baumann J, et al. Study of the heat generation mechanism in acoustic thermography[J]., 2006, 8(20): 566-573.

[5] RENSHAW J, CHEN J C, HOLLAND S D, et al. The sources of heat generation in vibrothermography[J]., 2011, 44(8): 736-739.

[6] LI Y, ZHANG W, YANG Z W, et al. Low-velocity impact damage characterization of carbon ?ber reinforced polymer (CFRP) using infrared thermography[J]., 2016, 76: 91-102.

[7] 閔慶旭. 超聲紅外鎖相熱像技術中檢測條件優化與缺陷識別研究[D]. 北京: 陸軍裝甲兵學院, 2018. MIN Qingxu. Research on Detection Condition Optimization and Defect Identification in Ultrasonic Infrared Lock-in Thermal Imaging Technology[D]. Beijing: Army Academy of Armored Forces, 2018.

[8] 張超省. 基于超聲紅外熱像的金屬平板裂紋檢測技術研究[D]. 北京: 陸軍裝甲兵學院, 2015. ZHANG Chaosheng. Research on Crack Detection Technology of Metal Plate Based on Ultrasonic Infrared Thermal Image[D]. Beijing: Army Academy of Armored Forces, 2015.

[9] Henneke Edmund, Reifsnider Kenneth, Stinchcomb Wayne. Thermography- an NDI method for damage detection[J]., 1979, 31(9): 11-15.

[10] Favro Lawrence, HAN Xiaoyan, OUYANG Zhong, et al. Infrared imaging of defects heated by a sonic pulse[J]., 2000, 71(6): 2418-2421.

[11] 張淑儀. 超聲紅外熱像技術及其在無損評價中的應用[J]. 應用聲學, 2004, 23(5): 1-6. ZHANG Shuyi. Ultrasonic infrared thermography and its applications in nondestructive evaluation[J].s, 2004, 23(5): 1-6.

[12] 洪毅, 繆鵬程, 張仲寧, 等. 超聲紅外熱像技術及其在無損檢測中的應用[J]. 南京大學學報: 自然科學, 2003, 39(4): 547-552. HONG Yi, MIU Pengchen, ZHANG Zhongning, et al. The ultrasonic infrared thermography and its application in NDE[J].: Natural Science, 2003, 39(4): 547-552.

[13] 王成亮, 楊波. 復合材料沖擊損傷的超聲紅外檢測[J]. 無損檢測, 2010, 32(11): 893-897. WANG Chengliang, YANG Bo. Ultrasonic excited thermography nondestructive testing for impact damage of composite material[J]., 2010, 32(11): 893-897.

[14] 周正干, 賀鵬飛, 趙翰學, 等. 鈦合金蜂窩結構蒙皮脫焊缺陷鎖相紅外熱成像檢測[J]. 北京航空航天大學學報, 2016, 42(9): 1795-1802. ZHOU Zhenggan, HE Pengfei, ZHAO Hanxue, et al. Detection of skin desoldering defect in ti-alloy honeycomb structure using lock-in infrared thermography test[J]., 2016, 42(9): 1795-1802.

[15] 秦雷, 劉俊巖, 龔金龍, 等. 超聲紅外鎖相熱像技術檢測金屬板材表面裂紋[J]. 紅外與激光工程, 2013, 42(5): 1123-1130. QIN Lei, LIU Junyan, GONG Jinlong, et al. Testing surface crack defects of sheet metal with ultrasonic lock-in thermography[J]., 2013, 42(5): 1123-1130.

[16] 劉慧, 劉俊巖, 王揚. 基于超聲鎖相熱像技術檢測缺陷的熱圖序列處理[J]. 紅外與激光工程, 2011, 40(5): 944-948. LIU Hui, LIU Junyan, WANG Yang. Processing thermal image sequences for defect detection based on ultrasound lock-in thermography[J]., 2011, 40(5): 944-948.

[17] 閔慶旭, 張超省, 朱俊臻, 等. 超聲紅外熱像中激勵源位置對裂紋生熱的影響[J]. 紅外與激光工程, 2017, 46(1): 94-100. MIN Qingxu, ZHANG Chaosheng, ZHU Junzhen, et al. Effect of excitation position on crack heating characteristics in sonic IR imaging[J]., 2017, 46(1): 94-100.

[18] 張超省, 宋愛斌, 馮輔周, 等. 超聲紅外熱像檢測條件的優化方法研究[J].紅外與激光工程, 2016, 45(2): 77-84. ZHANG Chaosheng, SONG Aibin, FENG Fuzhou, et al. A design of experiments approach to characterizing the effects of sonic IR variables[J]., 2016, 45(2): 77-84.

[19] 馮輔周, 張超省, 閔慶旭, 等. 超聲紅外熱像技術中金屬平板裂紋的生熱特性[J]. 紅外與激光工程, 2015, 44(5): 1456-1461. FENG Fuzhou, ZHANG Chaosheng, MIN Qingxu, et al. Heating characteristics of metal plate crack in sonic IR imaging[J]., 2015, 44(5): 1456-1461.

[20] 陳勝. 低功率超聲激勵紅外熱成像復合材料缺陷檢測研究[D]. 長沙: 湖南大學, 2021. CHEN Sheng. Research on Composite Materials Defect Detection by Low-power Ultrasonic Infrared Thermography[D]. Changsha: University of South China, 2021.

[21] HE Yunze, CHEN Sheng, ZHOU Deqiang, et al. Shared excitation based nonlinear ultrasound and vibro-thermography testing for CFRP barely visible impact damage inspection[J]., 2018, 14(12): 5575-5584.

[22] 金國鋒, 張煒, 楊正偉, 等. 界面貼合型缺陷的超聲紅外熱波檢測與識別[J]. 四川大學學報: 工程科學版, 2013, 45(2): 167-175. JIN Guofeng, ZHANG Wei, YANG Zhengwei, et al. Application of ultrasonic infrared thermal wave technique in detection and recognition of interface kissing damage[J].: Engineering Science Edition, 2013, 45(2): 167-175.

[23] 宋遠佳, 張煒, 楊正偉. 振動激勵條件下復合材料損傷生熱的研究[J]. 強激光與粒子束, 2015, 27(4): 295-300.

[23]SONG Y J, ZHANG W, YANG ZH W. Heating researchon damage of composites on condition of vibration excitation[J]., 2015, 27(4): 295-300..

[24] 唐長明, 鐘舜聰, 戴晨煜, 等. 奧氏體不銹鋼焊縫裂紋的超聲紅外熱像檢測[J]. 無損檢測, 2019, 41(5): 33-37, 53. TANG Changming, ZHONG Shuncong, DAI Chenyu, et al. Ultrasonic infrared thermography detection of austenitic stainless steel welds cracks[J]., 2019, 41(5): 33-37, 53.

[25] 蔣雅君, 任榮, 馮輔周, 等. 混凝土板裂縫的超聲紅外熱像檢測機理[J]. 北京工業大學學報, 2022, 48(10): 1028-1035.

[25]JIANG Yajun, REN Rong, FENG Fuzhou, et al. Mechanism of ultrasonic infrared thermography detection of concrete slab cracks[J]., 2022, 48(10): 1028-1035.

[26] JIA Yu, TANG Lei, XU Binhua, et al. Crack detection in concrete parts using vibrothermography[J]., 2019, 38(21): 1-11.

[27] JIA Yu, TANG Lei, MING Pan, et al. Ultrasound-excited thermography for detecting microcracks in concrete materials[J]., 2019, 101: 62-71.

[28] 習小文, 蘇清風, 袁雅妮, 等. 超聲紅外熱成像技術在航空發動機葉片裂紋的對比研究[J]. 紅外技術, 2021, 43(2): 186-191. XI Xiaowen, SU Qingfeng, YUAN Yani, et al. Comparative study of using ultrasonic infrared thermography for detecting aeroengine blade cracks[J]., 2021, 43(2): 186-191.

[29] 袁雅妮, 蘇清風, 習小文, 等. 涂覆層空腔葉片裂紋的超聲紅外檢測技術[J]. 南昌航空大學學報: 自然科學版, 2020, 34(3): 94-99. YUAN Yani, SU Qingfeng, XI Xiaowen, et al. Ultrasonic infrared thermography in crack detection of coated hollow blades[J].: Natural Sciences, 2020, 34(3): 94-99.

[30] 江海軍, 陳力, 魏益兵, 等. 超聲熱波成像技術應用于航空發動機葉片裂紋的檢測[C]//2018遠東無損檢測新技術論壇論文集, 2018: 624-627. JIANG Haijun, CHEN Li, WEI Yibing, et al. Application of ultrasonic thermal imaging technology to the detection of cracks in aeroengine blades[C]//2018, 2018: 624-627.

[31] 吳昊, 劉志平, 杜勇, 等. 超聲紅外熱波成像在CFRP板螺栓孔損傷檢測的研究[J]. 紅外技術, 2019, 41(8): 786-794. WU Hao, LIU Zhiping, DU Yong, et al. Study on damage detection of bolt holes in CFRP plate by ultrasonic infrared thermal wave imaging[J]., 2019, 41(8): 786-794.

[32] 金國鋒, 張煒, 宋遠佳, 等. 含曲率結構裂紋的超聲紅外熱波檢測數值仿真[J]. 科學技術與工程, 2013, 13(3): 776-779. JIN Guofeng, ZHANG Wei, SONG Yuanjia, et al. Numerical simulation for ultrasonic infrared thermal wave detecting of curvature structural crack[J]., 2013, 13(3): 776-779.

[33] 田干, 楊正偉, 朱杰堂, 等. 超聲紅外熱波檢測中的振動特性及聲混沌分析[J]. 紅外與激光工程,2016, 45(3): 1-6.

TIAN Gan, YANG Zhengwei, ZHU JieTang, et al. Vibration characteristics and acoustic chaos analysis of ultrasonic infrared thermal wave test[J]., 2016, 45(3): 1-6.

[34] 徐歡, 殷晨波, 李向東, 等. 超聲紅外檢測中裂紋微觀界面生熱的數值模擬[J].南京工業大學學報, 2019, 41(4): 493-500. XU Huan, YIN Chenbo, LI Xiangdong, et al. Numerical simulation of the heat generated by the microcosmic interface of cracks in ultrasonic infrared detection[J].: Natural Science Edition, 2019, 41(4): 493-500.

[35] 敦怡, 周兆英, 伍玲, 等. 鈦合金中微裂紋的超聲紅外熱像檢測技術研究[J]. 固體火箭技術, 2012, 35(4): 555-564. GUO Yi, ZHOU Zhaoying, WU Ling, et al. Sonic infrared nondestructive evaluation of microcracks in titanium alloy[J]., 2012, 35(4): 555-564.

[36] 蔣雅君, 任榮, 馮輔周, 等. 超聲激勵下混凝土板裂縫發熱的有限元分析[J].防災減災工程學報, 2020, 40(6): 892-901. JIANG Yajun, REN Rong, FENG Fuzhou, et al. Finite element analysis on crack heating of concrete slab under ultrasonic excitation[J]., 2020, 40(6): 892-901.

[37] Rantala J, WU D, Busse G. Amplitude-modulated lock-in vibro- thermography for NDE of polymers and composites[J], 1996, 21(7): 215-228.

[38] 田干, 張煒, 金國鋒, 等. 超聲紅外熱波檢測多模式激勵的數值仿真[J]. 江蘇大學學報, 2014, 35(2): 171-175. TIAN Gan, ZHANG Wei, JIN GuoFeng, et al. Numerical simulation of multi-mode excitation of ultrasonic infrared thermal wave detection[J].: Natural Science Eidtion, 2014, 35(2): 171-175.

[39] 金國鋒, 張煒, 楊正偉, 等. 界面貼合型缺陷的超聲紅外熱波檢測與識別[J]. 四川大學學報: 工程科學版, 2013, 45(2): 167-175. JIN Guofeng, ZHANG Wei, YANG Zhengwei, et al. Applicationof ultrasonic infrared thermal wave technique in detectionand recognition of interface kissing damage[J].: Engineering Science Edition, 2013, 45(2): 167-175.

[40] 張煒, 羅文源, 王冬冬, 等. 基于超聲熱波技術的復合材料沖擊損傷檢測研究[J]. 固體火箭技術, 2013, 36(6): 836-841. ZHANG W, LUO W Y, WANG D D, et al. Impact damage detection of composites based on ultrasonicthermography technique[J]., 2013, 36(6): 836-841.

[41] 吳昊, 劉志平, 杜勇, 等. 超聲紅外熱波成像在CFRP 板螺栓孔損傷檢測的研究[J]. 紅外技術, 2019, 41(8): 786-794. WU Hao, LIU Zhiping, DU Yong, et al. Study on damage detection of bolt holes in CFRP plate by ultrasonic infrared thermal wave imaging[J]., 2019, 41(8): 786-794.

[42] 李胤, 田干, 楊正偉, 等. 復合材料低速沖擊損傷超聲紅外熱波檢測能力評估[J]. 儀器儀表學報, 2016, 37(5): 1124-1130. LI Yin, TIAN Gan, YANG Zhengwei, et al. Detection capability evaluation of low velocity impact damage in composites using ultrasonic infrared thermography[J]., 2016, 37(5): 1124-1130.

[43] 楊正偉, 趙志彬, 高建國, 等. 熱固性/熱塑性復合材料分層損傷紅外熱波檢測能力評估[J]. 紅外與激光工程, 2021, 50(2): 1-9. YANG Zhengwei, ZHAO Zhibin, GAO Jianguo, et al. Evaluation of infrared thermal wave detection capability for delamination damage of thermosetting/thermoplastic composites[J]., 2021, 50(2): 1-9.

[44] 閔慶旭, 馮輔周, 徐超, 等. 超聲紅外鎖相熱像技術用于金屬平板疲勞裂紋的檢測[J]. 紅外技術, 2018, 40(1): 91-94. MIN Qingxu, FENG Fuzhou, XU Chao, et al. Detection of fatigue cracks in metal plates using lock-in vibrothermography[J]., 2018, 40(1): 91-94.

[45] 高治峰. 7075鋁合金疲勞裂紋的振動紅外熱成像檢測研究[D]. 西安: 西安理工大學, 2020. GAO ZhiFeng. Study on Vibro Thermography Detection of Fatigue Crack in 7075 Aluminum Alloy[D]. Xi’an: Xi’an University of Technology, 2020.

[46] 郭偉, 董麗虹, 王海斗, 等. 噴涂層下基體疲勞裂紋的超聲紅外熱成像檢測[J]. 表面技術, 2019, 48(12): 369-375. GUO Wei, DONG Lihong, WANG Haidou, et al. Inspection of substrate crack under spray coating by ultrasonic thermography[J]., 2019, 48(12): 369-375.

[47] 韓夢, 尹嘉雯, 黃軍科, 等. 鋁合金板疲勞微裂紋超聲紅外成像檢測的數值及實驗研究[J]. 應用聲學, 2022, 41(5): 1-8. HAN Meng, YIN Jiawen, HUANG Junke, et al. A comprehensive numerical and experimental study on detecting fatigue microcrack in aluminum alloy plate by vibro-thermography[J]., 2022, 41(5): 1-8.

[48] GUO X, Vavilov V. Crack detection in aluminum parts byusing ultrasound-excited infrared thermography[J]., 2013, 61: 149-156.

[49] 李贊. 金屬構件裂紋超聲紅外熱像檢測及其激勵參數影響規律研究[D]. 湘潭: 湖南科技大學, 2016. LI Zan. Study on Ultrasonic Infrared Thermography Detection of Cracks in Metal Components and The Influence of Excitation Parameters[D]. Xiangtan: Hunan University of Science and Technology, 2016.

[50] 江濤, 楊小林, 闞繼廣. 超聲紅外熱成像無損評估技術[J]. 無損檢測, 2009, 31(11): 884-886. JIANG Tao, YANG Xiaolin, KAN Jiguang. NDE technique with ultrasonic thermography imaging[J]., 2009, 31(11): 884-886.

[51] 敬甫盛, 李朋, 江海軍, 等. 基于超聲熱波成像技術的機車鉤舌的裂紋檢測[J]. 紅外技術, 2020, 42(2): 158-162. JING Fusheng, LI Peng, JIANG Haijun, et al. Crack detection of locomotive hook tongue based on ultrasonic thermography[J]., 2020, 42(2): 158-162.

[52] 馮輔周, 張超省, 張麗霞, 等. 紅外熱波技術在裝甲裝備故障診斷和缺陷檢測中的應用[J]. 應用光學, 2012, 33(5): 827-831. FENG Fuzhou, ZHANG Chaosheng, ZHANG Lixia, et al. Application of infrared thermal wave technology in fault diagnosis and defect detection for armored equipments[J]., 2012, 33(5): 827-831.

[53] Bolu G N, Gachagan A, Pierce G, et al. Reliable thermosonic inspection of aero engine turbine blades[J]., 2010, 52(9): 488-493.

[54] 寇光杰, 楊正偉, 賈庸, 等. 復雜型面葉片裂紋的超聲紅外熱成像檢測[J].紅外與激光工程, 2019, 48(12): 101-109. KOU Guangjie, YANG Zhengwei, JIA Yong, et al. Detection on cracks in blades with complex profile based on ultrasonic infrared thermal imaging[J]., 2019, 48(12): 101-109.

[55] 蘇清風, 習小文, 袁雅妮, 等. 超聲紅外熱像技術在航空發動機葉片裂紋檢測中的應用[J]. 無損檢測, 2019, 41(4): 54-57. SU Qingfeng, XI Xiaowen, YUAN Yani, et al. Application of ultrasonic infrared thermography technology in crack detection of aeroengine blades[J]., 2019, 41(4): 54-57.

[56] 謝春霞. 紅外熱像檢測技術在土木工程中的應用[D]. 成都: 西南交通大學, 2009. XIE Chunxia. Infrared Thermography Inspection Technology’s Application in the Field of Civil Engineering[D]. Chengdu: Southwest JiaoTong University, 2009.

[57] 胡振華, 湯雷. 超聲紅外熱像技術在混凝土結構檢測中的應用[J]. 混凝土, 2013(7): 124-126. HU Zhenhua, TANG Lei. Application of the ultrasound infrared thermal imaging technology in the detection of concrete structures[J]., 2013(7): 124-126.

[58] 任榮. 超聲激勵下混凝土板裂紋生熱機理及影響因素研究[D]. 成都: 西南交通大學, 2019. REN Rong. Study on the Mechanism and Influencing Factors of Crack Heat Generation in Concrete Slabs Under Ultrasonic Excitation[D]. Chengdu: Southwest JiaoTong University, 2009.

[59] 賈宇, 王承強, 梁嘉輝, 等. 超聲激勵熱成像探測材料微缺陷的研究進展[J]. 激光與紅外, 2022, 52(6): 797-802. JIA Yu, WANG Chengqiang, LIANG Jiahui, et al. Research progress of ultrasonic excitation thermography for detecting material microdefects [J]., 2022, 52(6): 797-802.

Research Status and Development of Ultrasonic Infrared Thermography in China

JIANG Haijun1,SHENG Tao2,ZHENG Jinhua2,XIANG Ping2

(1. Novelteq Co., Ltd., Nanjing 210014, China;2. Shanghai Composite Material Science&Technology Co., Ltd., Shanghai 201112, China)

Ultrasonic infrared thermography is a nondestructive testing method with significant research value and has the advantages of selective heating and detection of complex workpiece cracks. We introduce the principles and system composition of ultrasonic infrared thermography technology, and its development history and current situation in China is reviewed and summarized. The status of simulation research, composite material damage, fatigue crack, metal component crack, and concrete parts crack in application fields is discussed in detail. Finally, future development trends in ultrasonic infrared thermography technology are discussed.

ultrasonic excitation, nondestructive testing, crack, ultrasonic infrared thermography

TH878

A

1001-8891(2023)10-1020-09

2022-12-27;

2023-02-22.

江海軍(1988-),男,碩士,研究方向為紅外無損檢測技術及圖像處理。E-mail: hjiang@novelteq.com。