熱電池抑制劑的研究

蘇永堂,劉克凡,劉立清,強杉杉,王正仁

(上海空間電源研究所 上海 200245)

0 引言

熱電池由于環(huán)境適應性強、儲存壽命長、激活時間短、輸出功率高、儲存期內(nèi)免維護等特點,被廣泛應用于航天武器、航空應急等領域[1-4]。目前最常見的熱電池材料由4部分組成,分別是二硫化鐵或二硫化鈷等易被還原的金屬硫化物作為正極材料、鋰硅或鋰硼等高活性的合金作為負極材料、無機熔鹽作為電解質和金屬氧化物材料作為抑制劑(也被稱作抑制劑)的混合物充當隔離材料以及提供無機熔鹽熔融的加熱材料。常溫自然條件下,無機熔鹽電解質和抑制劑都呈固態(tài)絕緣狀,可使正負極隔離;激活工作時,無機熔鹽電解質吸熱熔融呈液態(tài)的離子導體,建立正負極之間的電荷通道。熱電池作為環(huán)境適應性強的特種電源,抑制劑一直呈固化狀,在熱電池單體正負極之間形成物理隔離框架,一方面起到吸附熔鹽的作用,在熱電池工作過程中抑制電解質流動、預防泄漏引發(fā)短路的風險;另一方面還可以減少形變量,維持電池的體積穩(wěn)定。無機熔鹽電解質的流動會使熱電池工作時產(chǎn)生電噪聲,自放電加快,嚴重影響供電輸出,因此,抑制劑的好壞將直接影響熱電池的電性能、環(huán)境適應性、安全性等,性能優(yōu)異的抑制劑是熱電池的一個重要研究方向。熱電池用材料中,研究正負極材料、電解質材料的較多,而抑制劑的研究報道較少[5-7]。本文對熱電池隔離材料中電解質抑制劑的發(fā)展進行了梳理,對二氧化硅作為正極抑制劑進行了研究,對不同規(guī)格氧化鎂的物理特性和其抑制效果進行了挖掘探索。

1 抑制劑的特點

選擇電解質流動抑制劑的特點是:(1)熔點高:熱電池工作溫度(350~550 ℃)下呈固態(tài);比表面積大:使其具有較強的電解質吸附能力;(2)性能穩(wěn)定:耐高溫、耐電解質的腐蝕,且不與正、負極、電解質材料發(fā)生化學反應;(3)絕緣性好:避免電化學反應電子直接在電極之間移動使內(nèi)部構成回路;(4)機械強度好:可承受熱電池各環(huán)境力學工況下的應力;(5)資源豐富、便于工業(yè)生產(chǎn)、價格合理。

2 抑制劑的應用

2.1 無堿玻璃纖維布

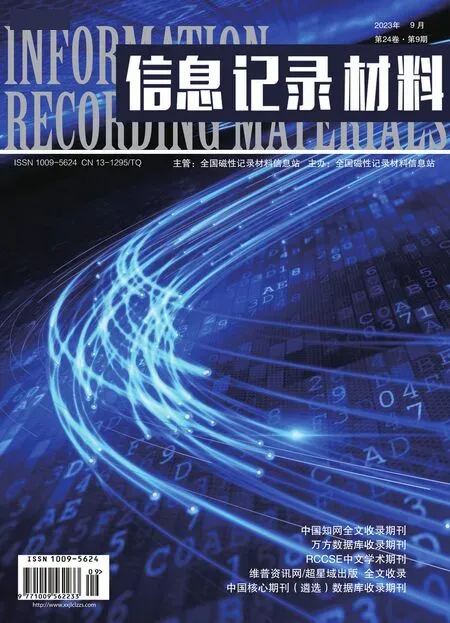

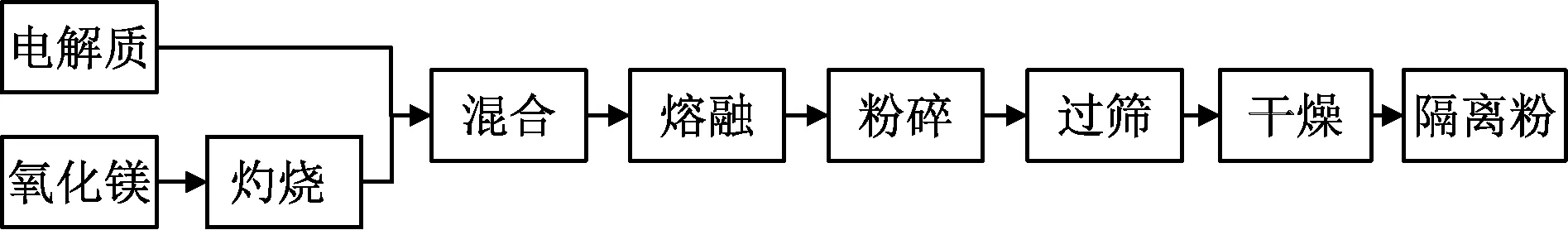

無堿玻璃纖維布用于杯型熱電池電解質片抑制劑,是將電解質吸附在無堿玻璃纖維布上制成的,其工藝流程如圖1所示。

圖1 杯型結構的鈣系熱電池電解質片工藝流程

一般無堿玻璃纖維布的比表面積較小,抑制電解質流動的能力有限,當熱電池在受到大量級的加速度或自轉時電解質仍有泄漏的可能[8]。

2.2 二氧化硅

2.2.1 電解質抑制劑

在研究初期,選用天然高嶺土作為DEB片(指正極材料、電解質和抑制劑的復合片)中的抑制劑,電性能較杯型結構熱電池有較大幅度的提高,特別是工作時間得到較大的延長。由于高嶺土對電解質的抑制能力有限,在DEB片中占總重量的20%,影響比能量的提高。為此人們開發(fā)出了4種新型的抑制劑,分別為Santocel A、Santocel Z、Cab-O-sil M-5和Cab-O-sil EH-5。

4種抑制劑的主要成分都是二氧化硅,具有較高比表面積,使其在DEB片中的比例可以下降到8%,也就是可以提高電解質的含量,從而改善電池的電性能,放電時間大大增加。因此,無論是對電解質的抑制能力還是單體電池的電性能方面均表現(xiàn)出比高嶺土更好的性能。

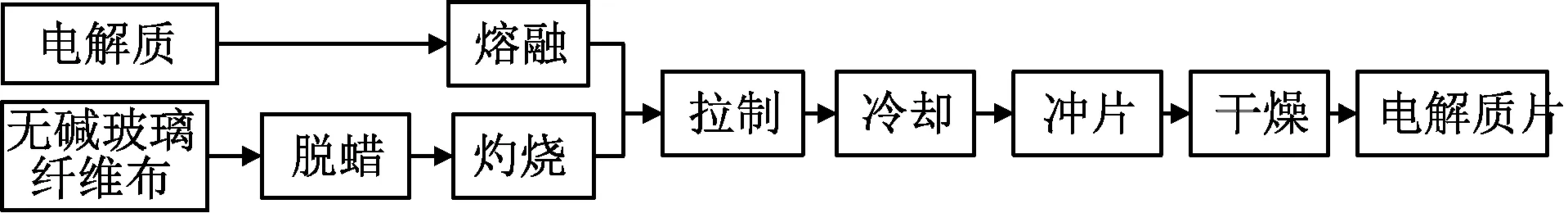

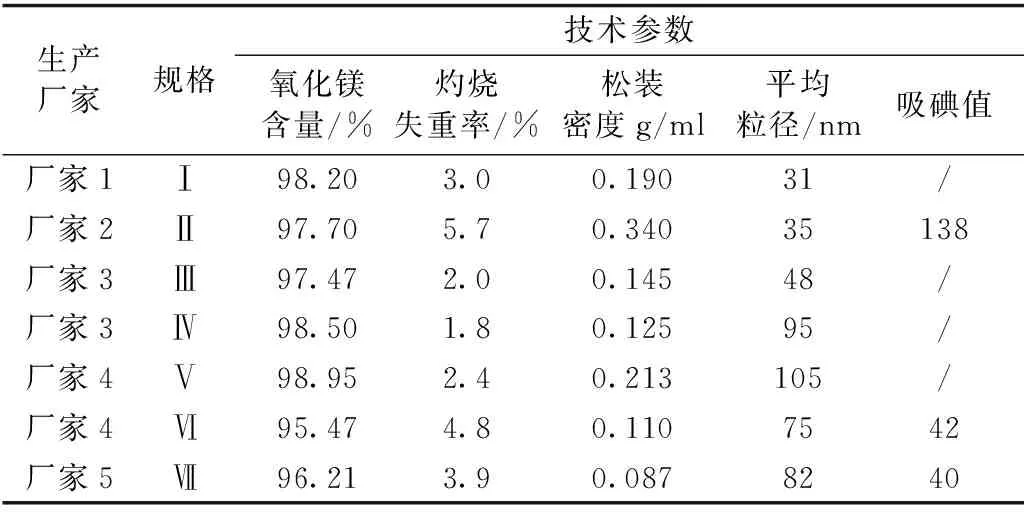

DEB片結構的鈣系熱電池EB粉制備的工藝流程如圖2所示。

圖2 DEB片結構的鈣系熱電池EB粉工藝流程

由于二氧化硅在高溫下與鋰合金會發(fā)生化學反應,故其不能作為鋰系熱電池的電解質流動抑制劑。

2.2.2 正極抑制劑

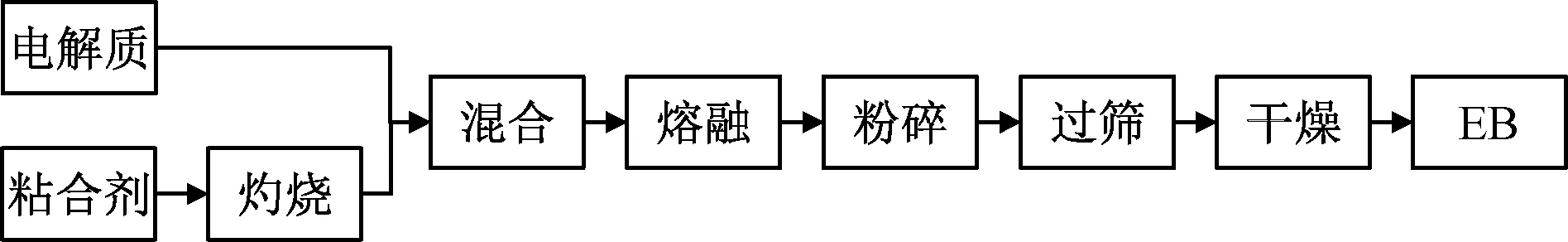

為了解決二硫化鈷作為正極材料80%、三元全鋰(LiF-LiCl-LiBr)電解質作為導電劑18%、鋰硅合金作為鋰化劑2%的正極粉在放電過程中電解質的溢流問題,將二氧化硅作為抑制劑,添加于正極粉中,工藝流程如圖3。

圖3 添加二氧化硅抑制劑的正極粉工藝流程

采用熱電池活性檢驗單體電池自動放電系統(tǒng)進行放電性能測試,在500 ℃下,以0.3 A·cm-2的電流密度進行恒流負載放電,同時加以1 s寬的0.6 A·cm-2脈沖電流(每10 s加載1次)。研究表明,電池放電后的溢流程度隨著二氧化硅的比例增加而明顯減少,但內(nèi)阻也隨之增加,不利于放電,當二氧化硅比例為2%時,內(nèi)阻影響較小且溢流效果明顯。

2.3 二氧化鋯

研究人員將質量百分含量為30% ZrO2、35% ZrO2、30% MgO等添加于熔點為228.5 ℃的Cs-Br-KBr-LiBr電解質中,制備成LiSi/FeS2電化學體系的電池,并測試了在不同電流密度下對熱電池容量的影響[9]。該研究還以ZrO2材料為基礎,研制出一種被稱為非粉末狀態(tài)的電解質抑制劑。相關對比試驗結果顯示,在電流密度變化較大的情況下,為非粉末狀的隔膜材料比ZrO2對電池容量的影響要小。在電流密度較小時,二氧化鋯作為抑制劑,其含量對電池容量的損失影響不大,進一步對比分析可知,二氧化鋯抑制劑對熱電池容量的影響程度與同含量MgO抑制劑基本相同,表明二氧化鋯抑制劑用于低溫電解質體系的熱電池具有一定的可行性。在電流密度較小時,幾種抑制劑的效果差別不明顯,但當電流密度增大到32 mA·cm-2時,氧化鎂作抑制劑的單體的容量比二氧化鋯的高24%,研究表明二氧化鋯較難成為理想的抑制劑。

2.4 二氧化鈦和氧化鋁

二氧化鈦和氧化鋁具有熔點高、化學穩(wěn)定性強等特點,具備用于抑制劑的前提條件。研究人員研究了二氧化鈦和氧化鋁粉體作為抑制劑的可行性[10],結果發(fā)現(xiàn)其抑制效果弱于二氧化硅,需要增加其含量才能保證達到良好的抑制效果,而含量增加會加大內(nèi)阻最終影響熱電池電性能,故沒有得到進一步的研究應用。由于二氧化硅會在高溫下與熔融鋰及熔融氟化物發(fā)生反應,從而降低電池的性能,逐漸被其他材料替代。研究人員對其他高溫絕緣材料,如BN、Y2O3、BeO等展開了試驗研究[11],但因價格昂貴而被淘汰。

在鋰系熱電池中,氧化鋁作為抑制劑可與熔鹽發(fā)生化學反應,破壞熔鹽中離子遷移狀態(tài),最終影響熱電池電性能,特別是抗脈沖電流的能力較差,天津電源研究所在此方面進行了一定研究[12],研究了氧化鋁抑制劑在大量級環(huán)境力學條件下的性能,通過采用SEM、TEM、孔隙分析儀對氧化鋁抑制劑的微觀形貌和孔結構進行分析表明,氧化鋁的微觀結構為近球形顆粒,顆粒間搭建了豐富的多孔結構,對共晶鹽具有很好的保持能力,在大量級的力學條件下有進一步研究的必要。

2.5 氧化鎂

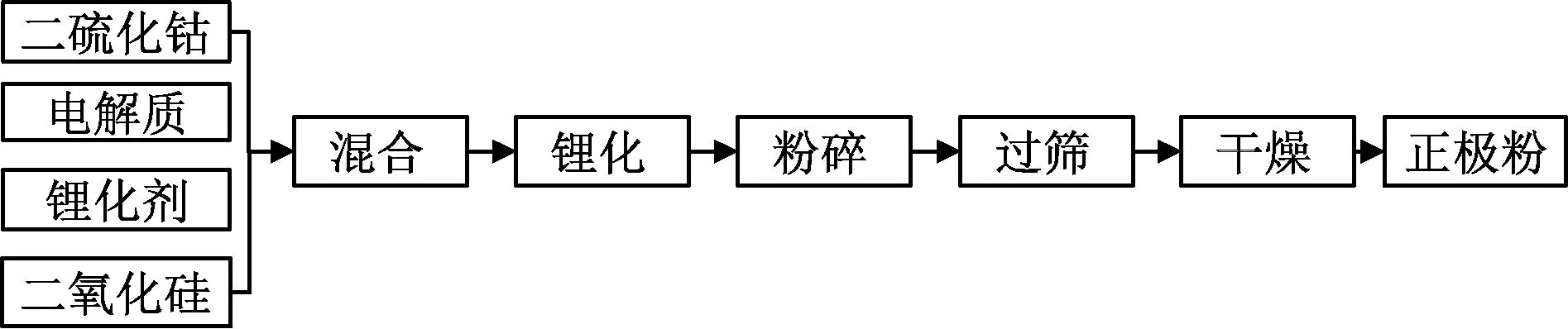

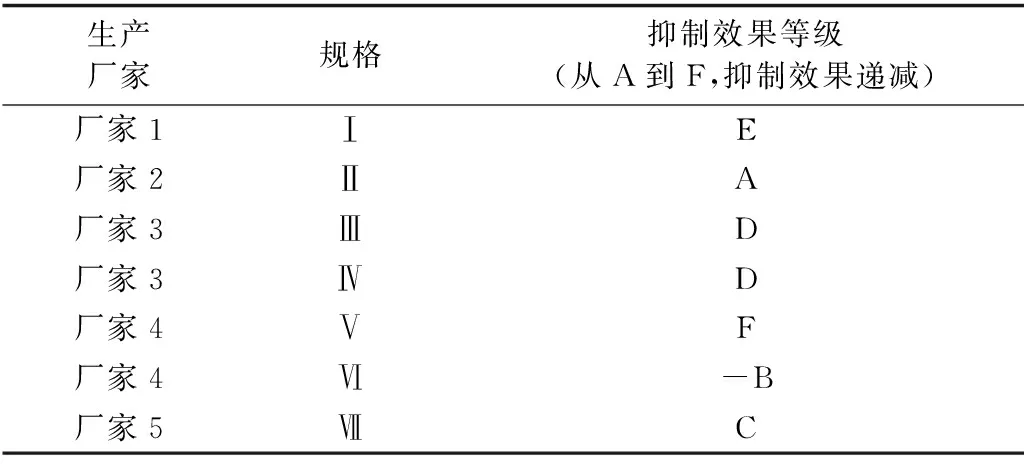

氧化鎂具有較大的比表面積、高熔點、在電池的高溫工作環(huán)境中仍然具有良好的化學穩(wěn)定性,不與正極和負極材料發(fā)生化學反應,且可以提升電池性能的一致性[13-15],且價格低廉,因此氧化鎂成為熱電池電解質抑制劑的首選材料,被廣泛應用于鋰系熱電池的電解質流動抑制劑。氧化鎂吸附電解質后得到的粉末稱之為隔離粉,其典型工藝流程見圖4。

圖4 鋰系熱電池隔離粉典型工藝流程

具體操作步驟如下:(1)將氧化鎂在高溫爐中進行灼燒;(2)將氧化鎂和電解質按一定比例均勻混合;(3)將混合好的粉末置于高溫爐中熔融;(4)冷卻后進行粉碎、過篩處理;(5)進行干燥處理;(6)裝瓶,密封后待用。

2.5.1 氧化鎂特性

對5個生產(chǎn)廠家共7型氧化鎂進行表征,其物理特性見表1。

表1 不同廠家氧化鎂的物理特性參數(shù)

2.5.2 不同規(guī)格氧化鎂抑制效果

采用上述的7型氧化鎂作為原材料,按照圖4的工藝流程,分別按相同配比制備成隔離粉,并用對應的隔離粉制備成電堆,對其高溫下的溢出程度進行分析,從而表征氧化鎂的抑制效果,結果見表2。

表2 不同廠家氧化鎂的抑制效果等級

對Ⅰ、Ⅱ、Ⅵ型規(guī)格的氧化鎂進行形貌分析,見圖5。可見,Ⅰ、Ⅱ型的氧化鎂形貌呈“蜂窩”狀,顆粒之間的孔隙小,為密集堆積;Ⅵ型的呈“菜花”狀,堆積較為松散,顆粒較大。

2.5.3 氧化鎂含量

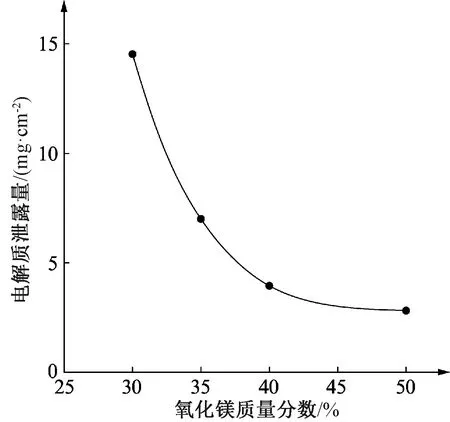

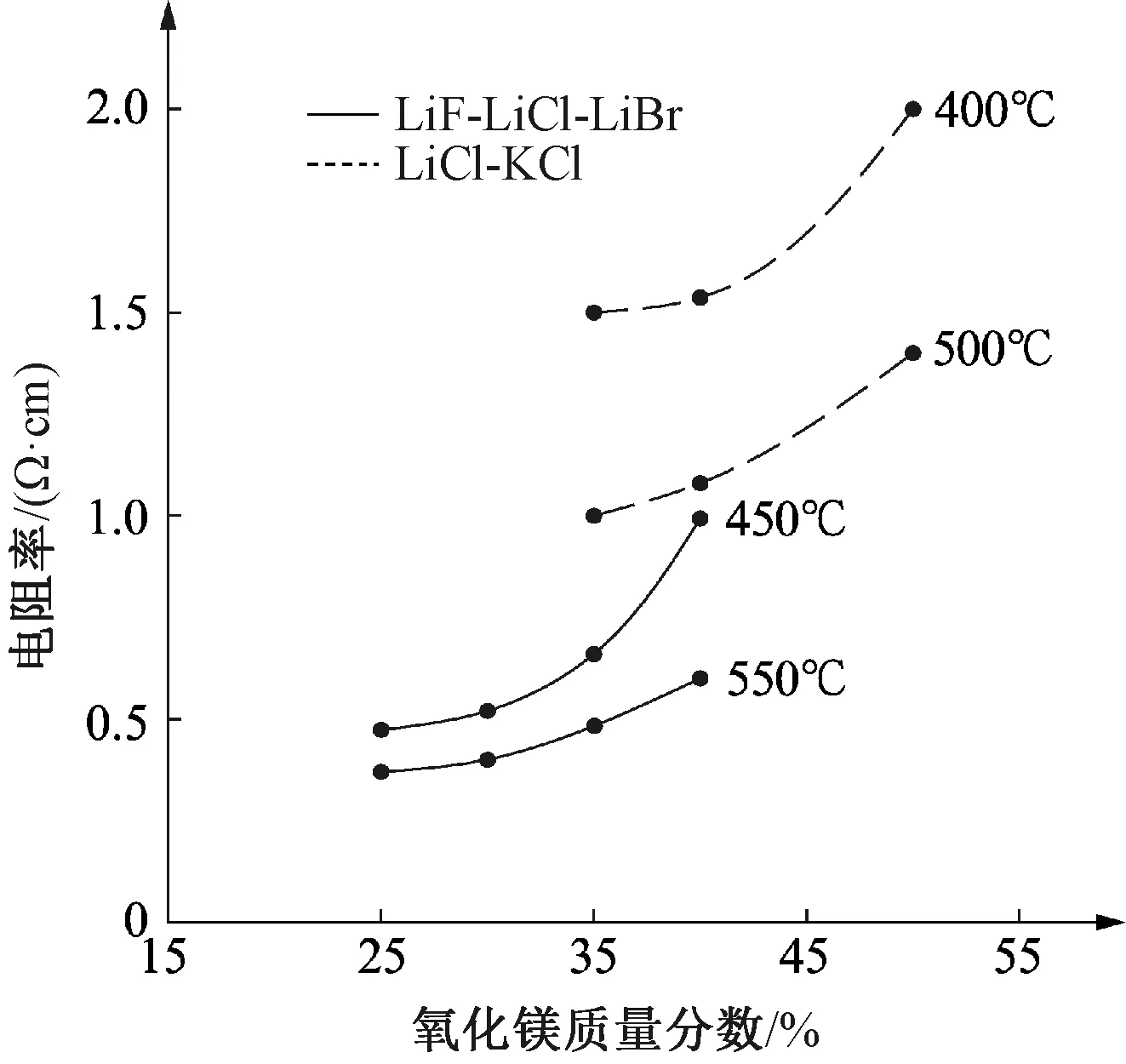

隔離粉中氧化鎂的含量由氧化鎂的吸附性能和電解質的種類決定,重量百分含量一般為35%~60%。氧化鎂含量的增加可以更好地抑制電解質流動,但是會影響電解質的性能。以規(guī)格為Ⅱ型的氧化鎂為研究對象,其含量與電解質溢流量、電阻率、厚度變化量的關系分別見圖6、圖7和圖8。從圖6和圖7可知,氧化鎂含量的增加,電解質溢流量和隔離片厚度變化量明顯減少,到含量達到35%以上后趨于穩(wěn)定。然而從圖7可以看出,電阻率隨著氧化鎂含量的提高呈現(xiàn)出快速增加。因此,在熱電池使用中,隔離粉中氧化鎂的含量需要嚴格控制。

圖6 MgO含量與400℃恒溫30min后電解質溢流量的關系

圖7 不同溫度下氧化鎂含量與電解質電阻率的關系

3 結論

(1)二氧化硅作為添加了電解質導電劑的正極材料的抑制劑,可以有效抑制導電劑的溢流,添加量為2%時效果最佳。

(2)當前體系為二氧化鐵或二氧化鈷或其混合材料作正極、鋰硅合金或鋰硼鋰硅合金材料作負極的熱電池,氧化鎂是一種最為有效的電解質抑制劑。

4 結語

近年來隨著武器裝備的發(fā)展,耐高量級環(huán)境力學要求和長航時熱電池成為一個趨勢,比如大量級的旋轉或加速度、長時間的大量級振動等,流動的電解質會對電池性能造成影響,甚至發(fā)生溢流而造成短路,對抑制劑的抑流性能提出了更高的要求。隨著熱電池體系的不斷拓展,對抑制劑的研究也在不斷創(chuàng)新和深入。通過控制熔點高、絕緣性好、性能穩(wěn)定的材料結構,達到吸附能力強的目標,在結構可控的多孔材料規(guī)模合成方面進行探索,立足于對制備過程中動力學、熱力學的認識,實現(xiàn)對多孔材料在納米尺度上的控制合成,設計目標連接的孔道結構[16],在分子尺度上對孔道進行解析,得到理想的框架結構等材料。