跌落仿真技術在家電產品品質提升中的應用

范正煉 馬榮鑫 宋暢

美的廚熱事業部 廣東佛山 528000

0 引言

家電市場競爭愈演愈烈,如何在更短的開發周期內,開發出成本更低、品質更高的家電產品,一直都是各大家電企業研究的重點。一款新的家電產品的開發設計,以往主要是依靠結構工程師的經驗進行設計,通過實體產品的測試才能了解產品的功能和結構可靠性,物理試驗是結構工程師提出品質提升方案的主要途徑。

但是,工程經驗結合物理試驗的設計方法,由于存在成本高,周期長,覆蓋工況少,無法過濾無效的迭代方案等局限性,越來越難以滿足家電行業快速發展的需求,這就需要我們拓寬思路,引入新的設計方法。

近年來,隨著商業有限元軟件、計算機硬件技術的快速發展,大型復雜仿真模型的求解效率越來越高,使仿真技術應用到家電產品開發成為了可能。通過仿真技術,對產品進行虛擬的測試試驗,提前預判產品的失效風險,給工程師提供了一種新的設計思路。

跌落仿真技術的應用,已有的研究工作有:樊建軍[3]等基于顯式動力學理論,對冰箱進行跌落仿真分析并提出優化方案,優化方案仿真計算結果顯示冰箱跌落沖擊加速度、發泡腿應力以及壓縮機底板變形均小于原方案的跌落數據;劉顯威[4]等利用CAE仿真技術對一款包裝存在過保護的分體室內掛機進行仿真建模與運算,通過仿真對比結果與實測對比結果發現優化方案對產品的保護效果更佳,產品品質得到改善;劉國虬[5]對空調室外機結構進行建模,并利用ABAQUS軟件中的動態計算模塊對空調室外機多種跌落過程進行了仿真分析,仿真結果表明,左支撐與右后板在跌落中容易發生塑性變形,同時比較了不同角度跌落對于室外機結構的破壞程度。張鵬娥[6]等用LS-DYNA對空調內機進行連續跌落仿真,并做出加速度標定,為建立更精準的跌落模型提供了解決方案。趙新偉[7]用abaqus對電熱水器進行跌落仿真,通過分析機器外殼及泡沫包裝的應力應變對包裝方案進行改進。

從以上研究工作可以看出,研究者更多是從單一維度提出改善方案,同時,只做優化前后方案的對比分析,缺少對于如何從包裝結構和產品結構出發提出綜合改善方案,如何通過失效分析給出下一輪的改善方案,通過迭代找出有效改善方案的研究。

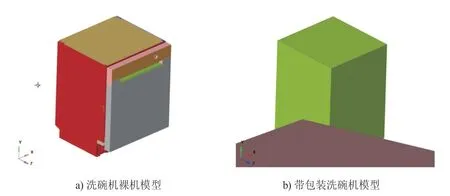

本文以某款帶包裝洗碗機整機為研究對象,建立其三維仿真模型,采用Radioss求解器對其進行冷凍跌落仿真分析,用材料常溫的屈服強度作為失效判據以近似材料冷凍變脆的性能,預測洗碗機在跌落過程中結構存在的失效風險。其中,冷凍跌落根據企業內部標準進行,將整機放入冷凍箱,溫度設置為-30℃,保持4個小時,取出后進行跌落測試試驗。結合仿真結果分析結構產生失效風險的原因,通過多輪仿真迭代優化,從包裝結構和產品結構出發,找出了有效的綜合改善方案。借助跌落仿真技術,快速有效地提升了洗碗機產品的抗跌落性能。

1 材料數據準備

為了準確預測帶包裝洗碗機的抗跌落性能,對整機關鍵部件所用到的材料,如,鈑金件、塑料件、包裝緩沖件等進行了材料性能的測試試驗,同時,通過虛擬仿真模擬了材料性能測試試驗,對仿真材料本構數據進行了對標。

以洗碗機中最常用的鈑金件為例,采用LAW36(/MAT/PLAS_TAB)描述,LAW36可以以曲線的方式描述不同應變率下材料的塑性力學行為。

通過單軸拉伸試驗得到的應力應變數據是工程應力和工程應變數據,如果要在Radioss中定義材料的塑性段數據,需要將工程應力和工程應變數據轉換成真實應力和真實塑性應變數據[1],通過以下公式進行轉換:

其中,σt為真實應力,σnom為工程應力,εt為真實應變,εnom為工程應變,εpl為真實塑性應變;其中,真實應變εt的換算公式為:

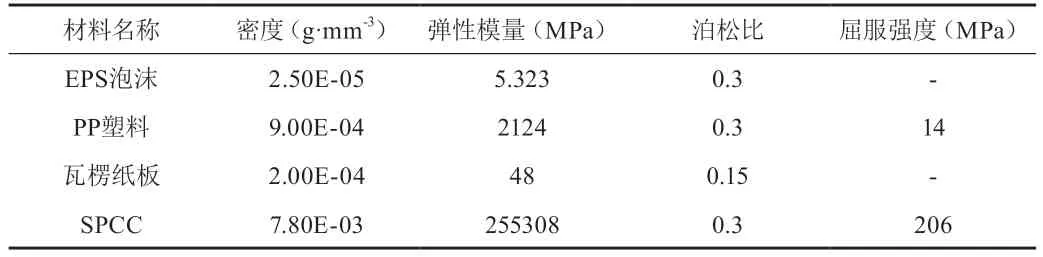

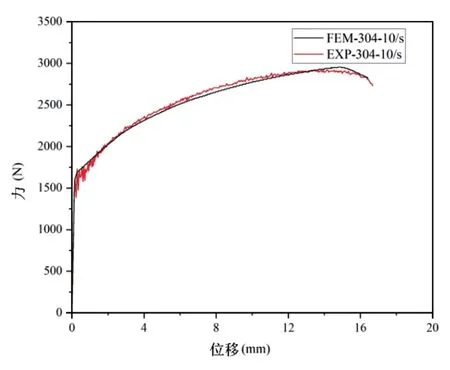

本文采用HyperMesh對試件進行仿真建模,將處理好的材料數據輸入到仿真模型,并據此對試件進行虛擬的單軸拉伸試驗,如圖1所示,虛擬的單軸拉伸試驗得到的力-位移曲線與物理試驗得到的力-位移曲線可以很好吻合,證明了鈑金件材料本構數據的準確性。具體材料參數如表1所示。

表1 材料參數表

圖1 SUS304金屬單軸拉伸試驗仿真與試驗力位移曲線對比

2 產品概況與模型建立

2.1 產品概況

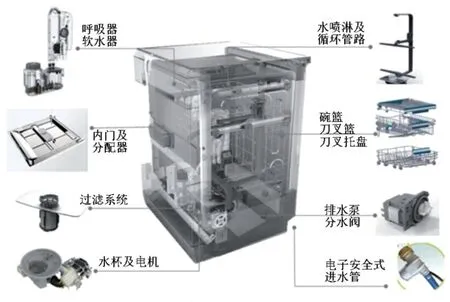

洗碗機主要由六大組件組成:外殼組件、門組件、內膽組件、碗籃組件、水路系統和底盤組件。產品爆炸圖如圖2所示。

圖2 洗碗機產品爆炸圖

2.2 跌落模型建立

本文采用前處理軟件HyperMesh進行建模,根據洗碗機各部件的受力特性進行單元選擇,鈑金件等薄壁結構件采用殼單元模擬,單元類型為/SHELL單元;注塑件,EPS泡沫等非薄壁結構件采用實體單元模擬,單元類型為/BRICK單元,或/TETRA10單元;跌落測試場景采用的地面是鋼板,采用剛體單元模擬,在柔性體的基礎上建立RBody。

不考慮螺釘連接失效,在連接件之間建立剛體單元進行模擬,單元類型為/RBODY,不考慮焊接失效,在連接件之間建立焊縫或焊點單元進行模擬,單元類型為/SPRING。在跌落測試試驗中,螺釘連接和焊接一般是比較牢固的,在仿真中不考慮失效,是合理的。

將整機包裝模型與剛性地面裝配在一起,建立整機跌落仿真模型,不同的跌落工況,整機保持位置不變,通過旋轉地面來實現位置裝配。跌落仿真分析的起點是整機剛接觸地面的時刻,從初始跌落高度到整機剛接觸地面這段時間是空程,在仿真分析中不予考慮。洗碗機的跌落仿真模型如圖3所示。

圖3 洗碗機跌落仿真模型

2.3 初始條件和邊界條件

洗碗機保持不動,通過布置不同角度的地面,模擬不同的跌落工況,包括面跌、棱跌和角跌等。每個工況的初始速度大小根據跌落高度計算,其分量根據跌落工況的不同分解后施加。考慮重力加速度的影響,重力加速度的分量根據跌落工況的不同分解后施加;約束剛性地面參考點所有自由度。不同的跌落工況,具體如表2所示。

3 帶包裝洗碗機整機冷凍跌落仿真及優化

3.1 顯示動力學理論

在t時刻的動力學平衡方程[2]為:

其中,M為質量矩陣,C為阻尼矩陣,K為剛度矩陣,Ut為t時刻的位移矢量,為t時刻的速度矢量,為t時刻的加速度矢量,Rt為t時刻的外力矢量;

通過泰勒展開,可以得到中心差分法一階和二階導數差分格式:

聯立以上表達式,可以得到動力平衡方程的中心差分格式:

通過以上方程式,結合邊界條件和初始條件,便可以進行迭代求解。

本文采用Radioss顯示動力學求解器進行求解,不同的跌落采用不同的計算時間,面跌、棱跌和角跌的計算時間分別為30 ms,45 ms,75 ms,時間步長設置為0.00015 ms,部件之間的接觸采用TYPE7進行定義,摩擦系數設置為0.15。

3.2 仿真結果可信性分析

3.2.1 包裝跌落計算時間充裕性判斷

跌落仿真,首先關心的是計算時間內是否已經捕捉到了產品跌落過程中的最危險時刻。當機器充分接觸地面并且將要反彈的時候,為最危險時刻,在能量上的體現為動能最小。如果整機動能的歷史輸出曲線捕捉到了動能最小時刻,判斷計算時間充裕。

3.2.2 質量縮放合理性判斷

顯示動力學仿真,需要完成成千上萬個增量步的計算,為了提高計算效率,一般會設置質量縮放,但是,質量縮放不能任意設置,否則可能導致仿真結果不可信。在工程上一般認為,整機增加的質量與整機的原始質量之比小于5%,仿真結果是可信的。

3.2.3 沙漏控制合理性判斷

為了避免完全積分單元產生的剪切自鎖,一般采用縮減積分單元。設置沙漏控制可以防止縮減積分單元出現沙漏現象,但是,如果沙漏控制不當,可能導致仿真結果不可信。在工程上一般認為,整機的偽應變能與整機的內能之比小于5%,仿真結果是可信的。

3.3 迭代仿真優化

3.3.1 初始仿真

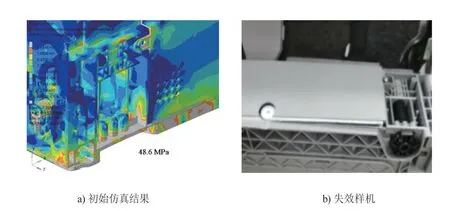

對所有可能的跌落工況進行仿真,分析發現,靠近底殼開裂位置的角跌是最危險工況,如圖4所示,仿真失效位置與失效樣機一致,應力值為48.6 MPa,以此跌落工況進行迭代仿真,通過仿真技術,找出品質提升的有效方案。

圖4 初始方案仿真測試對比

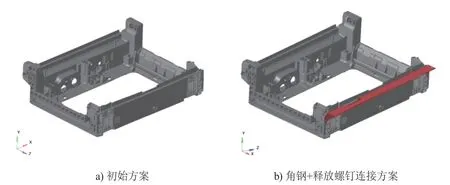

3.3.2 第一次迭代仿真

對以上仿真結果進行失效分析:底殼側墻采用翻折結構,非常規閉口結構,整體剛度較弱,加上螺釘位置拉扯,導致跌落瞬間在翻折的邊緣出現較高的應力。提出的仿真驗證方案是:在底殼薄弱的翻折側墻上增加一個角鋼,并釋放翻折側墻的螺釘連接,如圖5所示。

圖5 第一次迭代仿真驗證方案

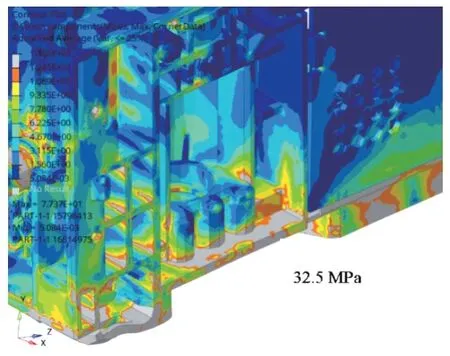

如圖6所示,根據仿真結果,角鋼+釋放螺釘連接方案,加強底殼整體剛度,改善明顯,應力降為32.5 MPa。此時,應力大于屈服強度14 MPa,需繼續迭代仿真。

圖6 第一次迭代仿真結果

3.3.3 第二次迭代仿真

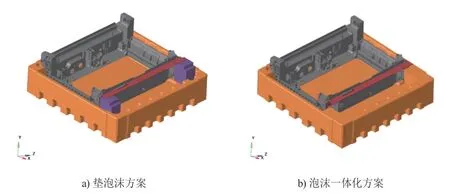

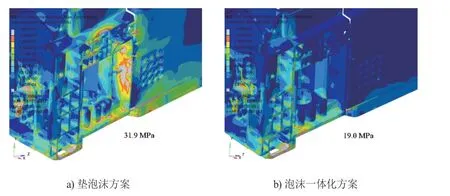

對以上仿真結果進行失效分析:底殼翻折位置撞擊底部泡沫段差位置,導致跌落瞬間在翻折的邊緣出現較高的應力。提出的仿真驗證方案是:在支撐腳位置與底部泡沫側墻之間墊泡沫,并去除底部泡沫的段差,如圖7所示。

圖7 第二次迭代仿真驗證方案

如圖8所示,根據仿真結果,墊泡沫方案可以有效防止底殼翻折位置撞擊底部泡沫,但是此方案改善不明顯,應力降為31.9 MPa。在跌落瞬間,所墊泡沫位移較大,將會撞擊底殼翻折位置。對方案進行了調整,將所墊泡沫與底部泡沫融為一體,可以有效防止所墊泡沫撞擊底殼翻折位置,應力降為19.0 MPa,改善明顯。此時,應力仍然大于屈服強度(14 MPa),需繼續迭代仿真。

圖8 第二次迭代仿真結果

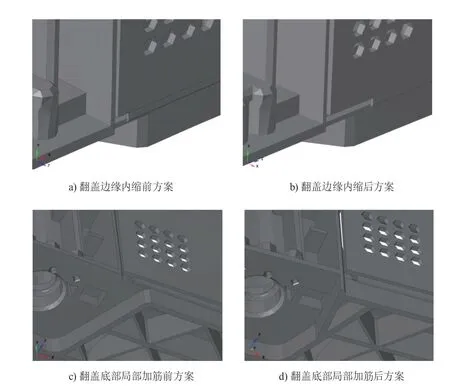

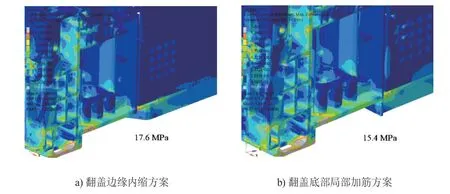

3.3.4 第三次迭代仿真

對以上仿真結果進行失效分析:底殼局部剛度較弱,導致跌落瞬間在翻折的邊緣出現較高的應力19.0 MPa。提出的仿真驗證方案是:翻蓋邊緣內縮,或翻蓋底部局部加筋,如圖9所示。

圖9 第三次迭代仿真驗證方案

如圖10所示,根據仿真結果,翻蓋邊緣內縮方案,邊緣遠離高應力區,改善不明顯,應力降為17.6 MPa;翻蓋底部局部加筋方案,局部剛度強化后,改善明顯,應力降為15.4 MPa,接近屈服強度(14 MPa),與初始仿真對比,應力降幅明顯,終止迭代仿真。

圖10 第三次迭代仿真結果

3.4 測試試驗驗證仿真優化方案

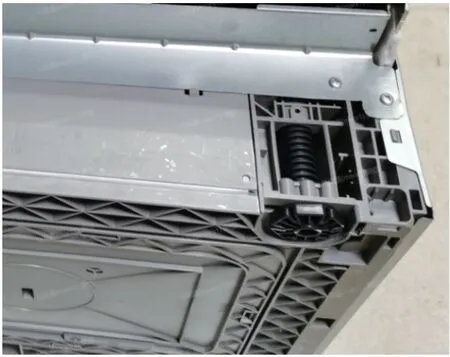

將冷凍跌落仿真結果以及有效的改善方案同設計部門溝通之后,設計部門綜合采納了相關建議,對洗碗機以及包裝進行了相應的優化設計。優化之后的帶包裝洗碗機整機通過了冷凍跌落測試試驗,仿真中改善明顯的方案在測試試驗中也被證明是有效的,如圖11所示。

圖11 仿真改善方案測試結果

4 結論

采用仿真技術,可以協助工程師找出產品失效的原因。通過虛擬的迭代仿真,過濾無效的驗證方案,能快速找到有效的改善方案,替代了大多數的測試試驗。

(1)本文采用Radioss軟件對帶包裝洗碗機進行冷凍跌落仿真,遍歷所有可能的跌落工況,分析發現,靠近底殼開裂位置的角跌是最危險工況,仿真失效位置與失效樣機一致,跌落仿真方案比較準確地復現了底殼翻折邊緣開裂失效風險。

(2)在傳統的研發模式下,工程師只能看到跌落測試完成后的失效樣機,失效原因分析的困難較大;本文通過多輪仿真迭代優化,逐輪進行分析,得出底殼開裂翻折邊緣開裂的原因是底殼側墻采用翻折結構,非常規閉口結構,整體剛度較弱;底殼翻折位置撞擊底部泡沫段差位置;底殼局部剛度較弱。

(3)本文通過多輪仿真迭代優化,從包裝結構和產品結構出發,找出了有效的綜合改善方案:在底殼薄弱的翻折側墻上增加一個角鋼,在支撐腳位置與底部泡沫側墻之間增加泡沫墊特征,并去除底部泡沫的段差,翻蓋底部局部加筋;對以上改善方案進行仿真,失效位置應力從48.6 MPa降至15.4 MPa,降幅68.3%,改善效果明顯,最終,通過了冷凍跌落測試試驗。