對頂TIG 根焊工藝在大口徑不銹鋼管道焊接中的應用

羅曉軍,宋滿堂

中國石油蘭州石化公司,甘肅蘭州 730060

1 工程概況

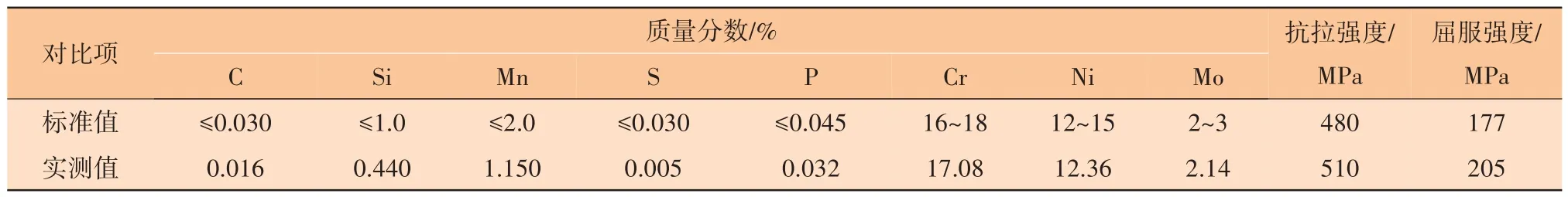

蘭州石化分公司第二套硫磺回收裝置環保達標升級改造項目3×104t/a 硫磺回收裝置的煙氣管道材質為316L,規格為D 630 mm × 10 mm。在煙氣管道焊接過程中,由于不銹鋼管道中存在Cr 元素,易與氧氣結合發生氧化反應,導致Cr 元素燒損嚴重,影響焊縫晶間腐蝕性能,因此根焊時需對焊縫背面進行保護。對于316L 根焊常用的焊接方法有手工電弧焊、TIG 焊、氣體保護焊三種,對比見表1。

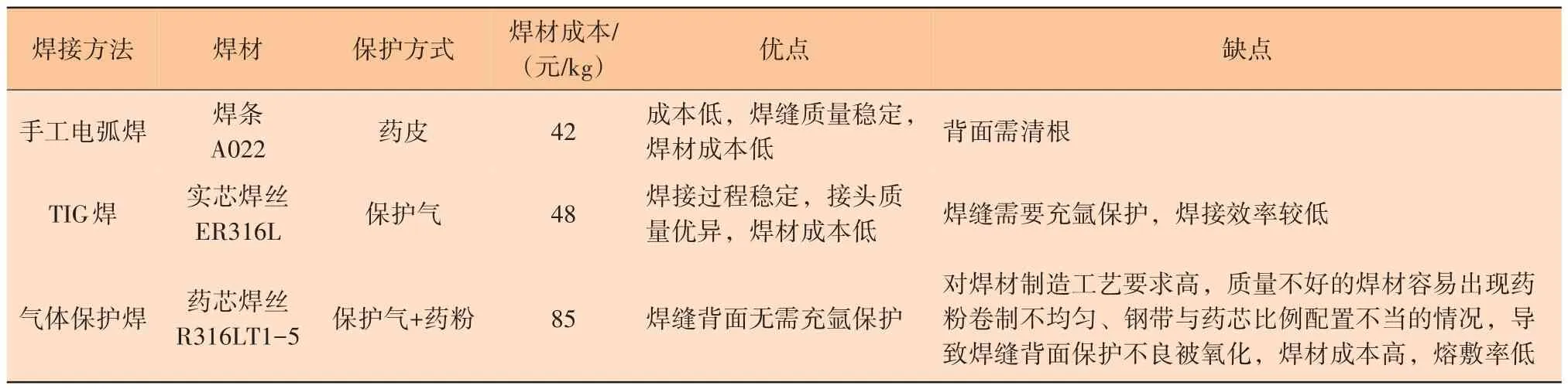

表1 焊接方法對比

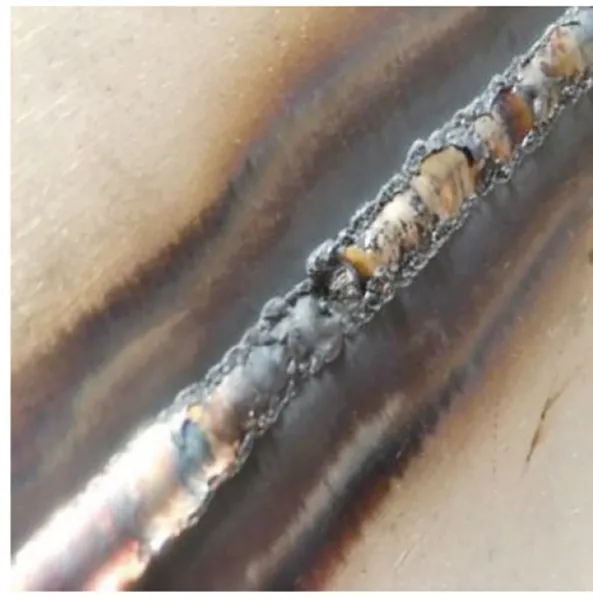

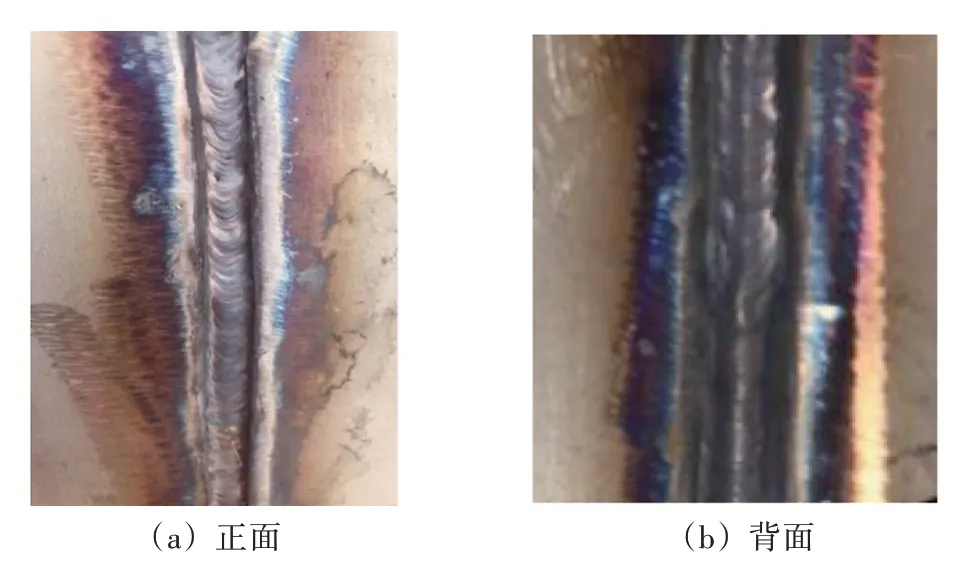

采用手工電弧焊時,背面需要清根,對于不銹鋼在碳弧氣刨時存在滲碳的風險,一般采用角磨機打磨或者等離子氣刨,費時費力。采用實芯焊絲TIG 焊時,由于管徑較大,焊接效率低,焊縫背面需要制作保護罩等工裝進行充氬保護,一般不建議采用TIG 焊。采用藥芯焊絲氣保護焊具有背面無需充氬保護的優勢,因此決定采用藥芯焊絲氣保護焊進行根焊。首道焊縫焊接完成后,發現焊縫背面局部氧化嚴重,見圖1。利用該批次剩余焊絲重新焊接,仍然出現這種問題。經分析,認為是藥芯焊絲內藥粉不均勻導致局部焊縫背面焊接時保護不夠。由于現場工期緊張,無備用焊材,因此決定采用其他焊接方式。

圖1 焊縫背面局部氧化

查閱相關資料[1],薄壁不銹鋼容器中采用雙面同步氬弧焊取得了良好的效果。雙面同步氬弧焊即用兩把焊槍同時對焊縫正反兩面進行TIG 焊接,本文稱之為對頂TIG 焊。此焊接工藝具有TIG 焊成熟、穩定的優點,又免去單面TIG 焊時背面單獨充氬的工序,焊接完畢后也無需清根。大口徑不銹鋼管道與薄壁不銹鋼容器類似,因此,決定采用對頂TIG焊進行根焊。

2 焊接工藝參數的確定

對頂TIG 焊接方式較為特殊,需要兩把焊槍同時施焊,與傳統TIG 焊有很大區別,公司制定的工藝評定已不能適用,而很多學者對對頂TIG 焊的研究主要集中在熔池的熔透機制、力學行為、熱量傳輸、特種材質等問題,不適用于該現場,沒有可供參考的焊接工藝參數。因此需進行試驗,確定適合該項目現場工藝管道的焊接工藝參數。

2.1 試驗準備

2.1.1 焊接設備

焊接設備采用兩臺米勒250DX 多功能焊機。焊接采用對頂TIG焊,由兩名焊工操作同時施焊。

2.1.2 焊接母材

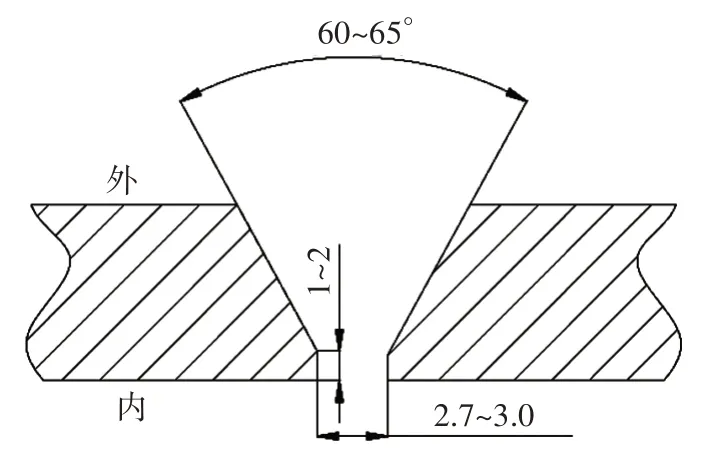

試驗采用316L 板材,材質與現場一致。板材規格為1 000 mm × 500 mm,厚度為10 mm,采用單V 型坡口,由于對頂TIG 焊熔深大,所以坡口應設1~2 mm 鈍邊,試件如圖2 所示,化學成分及強度見表2。焊前將試件坡口及坡口兩側30 mm 內要清理干凈,坡口型式見圖3。

圖2 焊接試件

圖3 焊縫坡口/mm

表2 316L試件的化學成分及強度

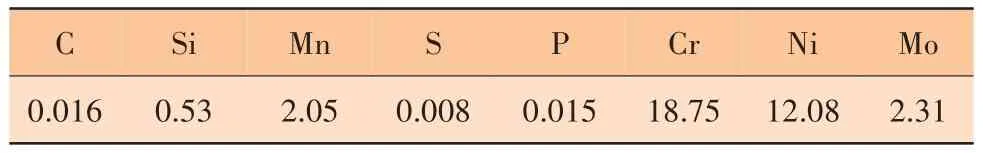

2.1.3 焊絲

焊絲采用ER316L(H03Cr19Ni12Mo2Si),直徑為2.0 mm,鎢極采用Φ2.4 mm 鈰鎢極。保護氣體為高純氬氣,純度應≥99.99%,含水量不應大于50 mg/m3。ER316L 焊絲的化學成分(見表3)和母材基本匹配,抗拉強度為615 MPa。

表3 ER316L焊絲化學成分質量分數 單位:%

2.2 焊槍位置

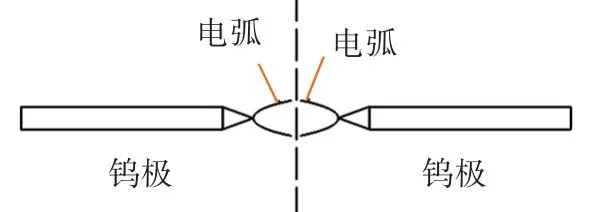

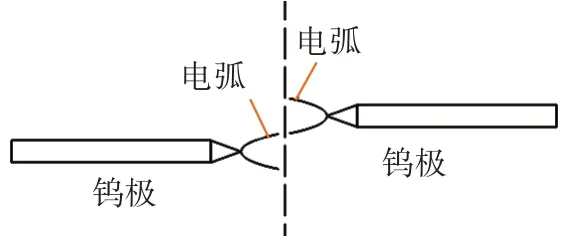

雙面焊TIG 一般有兩種焊接方式,一種是兩把焊槍鎢極正對,即本文研究的對頂TIG 焊,如圖4所示。一種是兩把焊槍錯位,即兩把焊槍鎢極錯開一定位置,如圖5所示。

圖4 對頂TIG焊焊槍正對

圖5 對頂TIG焊焊槍錯位

對于不銹鋼的焊接,由于雙弧錯位會使背面保護氣不足,焊縫容易被氧化。且錯位時熱量不均勻,使焊接接頭冷卻后,焊縫中殘余應力較大,導熱焊縫變形大。對頂TIG 焊由于雙槍對頂,形成公共熔池,焊接熱量利用率高,公共熔池兩側都受到氣體保護,焊縫成型好,且焊縫兩側同時受熱,冷卻后熱應力互相抵消,因此焊接變形較小。此次只針對正對對頂TIG焊進行研究。

2.3 焊接位置

適合對頂TIG 焊的焊接位置為立焊與橫焊。對于橫焊,由于焊接時熔池受重力影響向下偏移,容易出現焊瘤,焊縫偏心等影響,而立焊較易控制,成型較好,因此選擇立焊。

2.4 兩側電流匹配性

為保持公共熔池穩定,兩側焊接電流應基本保持一致,如果兩側電流值相差太大,就會使熔池形態不規則,電流大的一側融化的金屬多,填充的熔敷金屬多,電流小的一側融化的金屬少,填充的熔敷金屬少,導致焊縫兩側受力不均勻,形成焊縫不均勻,可能影響焊縫的力學性能。同時,焊接工藝參數相差過大,會導致兩側電弧能量不對等,形成強烈的相互“沖擊”,致使保護氣產生紊流,保護效果變差,造成氣孔、咬邊等缺陷,因此,兩側電流應基本一致。

2.5 焊接工藝參數試驗

對于對頂TIG 焊,當電流過小時容易造成未熔合、未焊透等缺陷,當電流過大時,公共熔池反應激烈,焊縫成型差,易造成咬邊、焊穿的缺陷。參考單面TIG工藝,該工藝評定最大線能量為19.6 kJ/cm,根據相關文獻[2],兩面同時焊接時熱量小于兩個焊槍分別焊接的熱量疊加,因此,只要保證兩側線能量疊加值小于工評上限即可。

為了防止焊接熱裂紋的發生和熱影響區的晶粒長大及碳化物析出,確保焊接接頭塑韌性與耐蝕性,應避免層間溫度超過100 ℃,在焊接過程中,應使用測溫槍全程測溫,測溫點距焊縫中心50 mm處對稱測量。

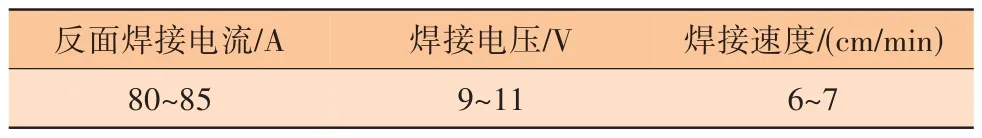

參考單面TIG 焊時的工藝,根據現場反復試驗結果,當電流采用80~85 A 時,易于焊接,小于此電流焊絲融化性不好,高于此電流熔池就會塌陷,最終工藝參數見表4。按照此工藝參數,單側最大線能量為9.35 kJ/cm,兩側疊加值為18.7 kJ/cm,小于工評上限19.6 kJ/cm,施焊過程中層間溫度也可控制在100 ℃以下,但是仍需對焊縫進行焊后檢測,以驗證工藝參數的合理性。

表4 最終焊接工藝參數

2.6 無損檢測

根據NB/T 47014—2011[4]對焊縫進行RT 檢測,要求為Ⅱ級合格,最終探傷合格率100%。

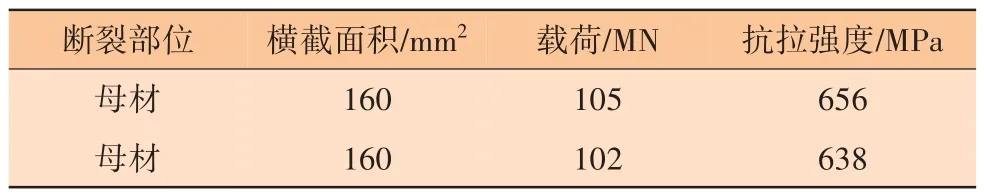

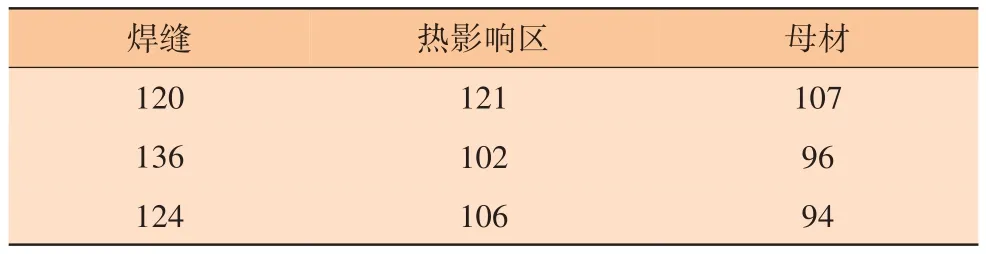

2.7 力學性能試驗

按照NB/T 47016—2011 承壓設備產品焊接試件的力學性能試驗進行室溫拉伸試驗、彎曲試驗及硬度測量。彎曲試驗采用彎心直徑D=4倍試件厚度,彎曲角度α=180°進行面背彎,試件無裂紋,彎曲試驗合格。拉伸和硬度試驗結果見表5~表6。從表5 可以看出,抗拉強度大于485 MPa,拉伸試驗合格。從表6可以看出,焊縫、熱影響區、母材的硬度均小于187 HB,硬度試驗合格,說明焊縫韌性較好,焊接線能量控制得當。

表5 室溫拉伸試驗

表6 不同位置的硬度 單位:HB

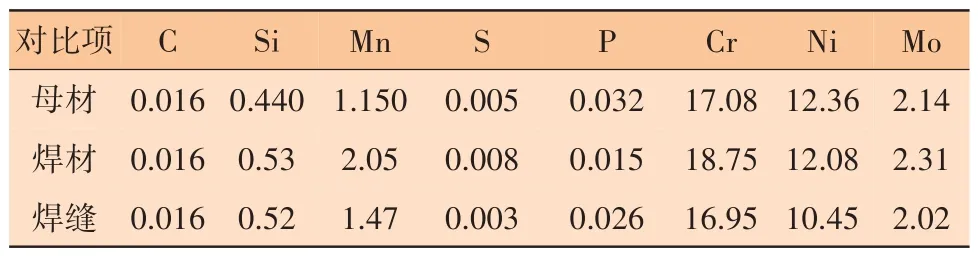

2.8 焊縫化學成分分析及晶間腐蝕

對焊縫化學成分進行分析,結果見表7,焊縫中的Cr、Ni 含量與母材基本一致,說明焊縫背面保護良好,Cr、Ni 元素沒有燒損。C 含量無增加,焊縫晶間腐蝕試驗合格。

表7 焊縫化學成分質量分數 單位:%

3 工程應用

不銹鋼對頂TIG 根焊技術在蘭州石化分公司第二套硫磺回收裝置環保達標升級改造項目煙氣管道焊接中進行應用,施焊前仔細打磨坡口,從5點鐘位置開始焊接,焊接到2點鐘位置停止,然后再焊接下一段。管道外側的焊槍為主焊槍,內側焊槍為輔焊槍。焊接主焊槍先起弧,輔焊槍及時跟上,焊接中主輔兩焊槍要基本同步,以形成公共熔池,切忌輔焊槍超前。焊接期間如需暫停施焊,可以敲擊筒壁為信號及時通知對方。

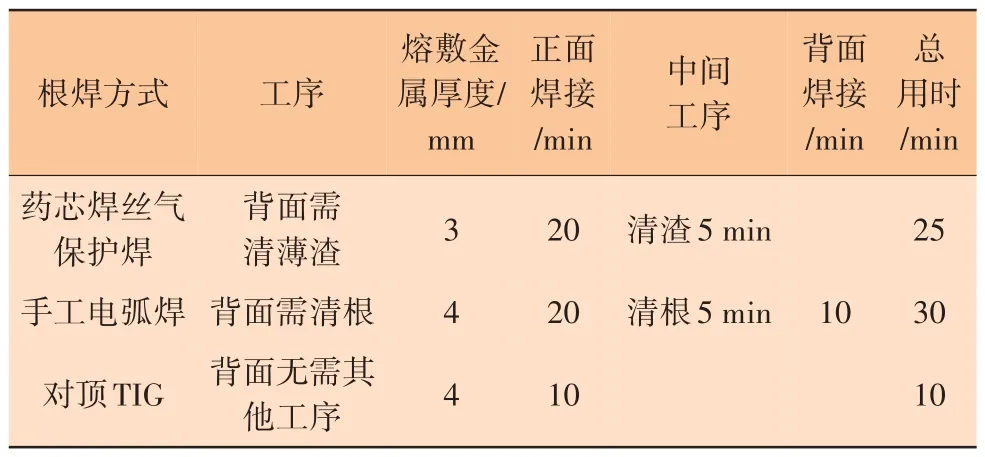

焊接完成后焊縫如圖6 所示,焊縫內、外表面成型較好,寬度均勻,波紋均勻、細密,余高均勻一致,成型美觀。未出現咬邊、焊瘤等缺陷,焊縫背面沒有氧化現象,保護較好,焊縫變形小。能夠滿足現場工期緊、質量要求高的要求。

圖6 焊縫成型

3.1 焊后檢驗

焊接完后,焊縫經外觀檢驗合格;并進行10%RT 射線探傷,按照NB/T 47013.2—2015 相關要求評定,全部達到Ⅲ級標準。

3.2 效率對比

為了驗證對頂TIG 焊的效率,在現場取3 條焊縫分別采用對頂TIG 焊、手工電弧焊打底然后清根再焊接、藥芯焊絲氣保護焊并進行效率對比,從管段的1 點鐘位置焊接至5 點鐘位置,長度約0.5 m,對比結果見表8。可以看出,雖然對頂TIG 焊增加了一名焊工,但是大幅節約了時間;同時熔敷金屬厚度相較于藥芯焊絲氣保護焊也有所增加,因此在總工時方面仍然具有優勢。

表8 不同焊接方法效率對比

4 結束語

對頂TIG 根焊技術在大口徑不銹鋼管道根焊中的成功運用,有效減少了施工工序,提高了焊縫質量和勞動效率,同時積累了豐富的經驗,在不銹鋼壓力容器的焊接中具有推廣應用價值。