降低焦化非芳烴含苯量對焦化產品質量影響的實踐

惠 振,姜 濤

(1.馬鞍山鋼鐵股份有限公司煤焦化公司;2.安徽馬鋼化工能源科技有限公司,安徽馬鞍山 243000)

引言

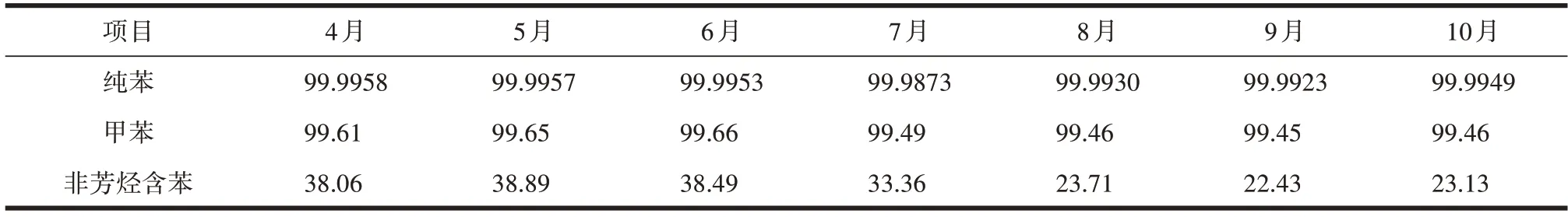

焦化非芳烴是粗苯原料中的不飽和化合物在加氫法精制工藝被加氫飽和及萃取精餾所得的1種產品,廣泛用于工業溶劑、汽油的添加劑和稀釋劑等。馬鋼苯加氫自2012 年3 月建成投產以來,非芳烴產品質量一直不穩定,非芳烴含苯量高達60%。2014 年工況調整之后穩定在40%左右,與同行業相比,非芳烴含苯量較高,具體見表1。非芳烴含苯量高會影響苯收率,帶來一定經濟損失。在降低非芳烴含苯過程中發現,苯與甲苯的質量會受到不同程度的影響,因此降低非芳烴含苯量對苯、甲苯質量影響的分析與研究十分必要。

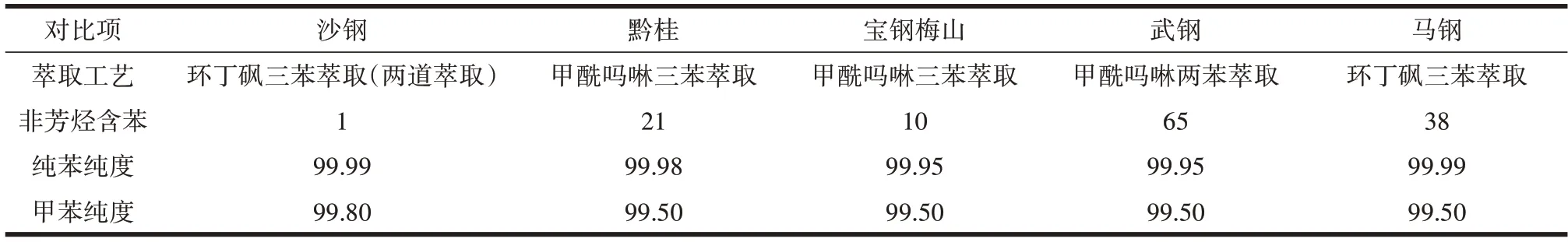

表1 國內典型苯加氫工藝產品質量對比 %

1 萃取蒸餾系統簡介

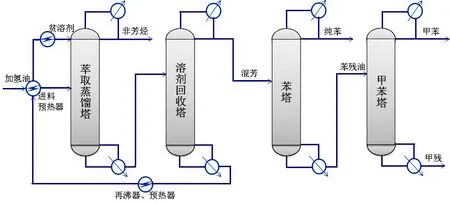

非芳烴是加氫油經過萃取蒸餾塔(ED 塔)萃取后從塔頂冷凝得到的產品,因此,非芳烴質量的好壞以及塔底過程產品的好壞與萃取劑相關性很大。連續萃取精餾一般采用雙塔操作,被分離的物料(加氫油)由ED 塔的中部連續進入塔內,而溶劑從靠近塔頂的部位連續加入。在ED 塔內易揮發組分由塔頂餾出,而難揮發組分和溶劑由塔底餾出并進入溶劑回收塔。在溶劑回收塔內,可使難揮發組分與溶劑得以分離,難揮發組分由塔頂餾出,而溶劑由塔底餾出并循環回送至ED 塔[1]。ED 塔生產非芳烴產品的工藝流程見圖1。

圖1 萃取蒸餾系統工藝流程圖

2 非芳烴含苯量、苯、甲苯三者質量關聯性分析

2.1 質量關聯性

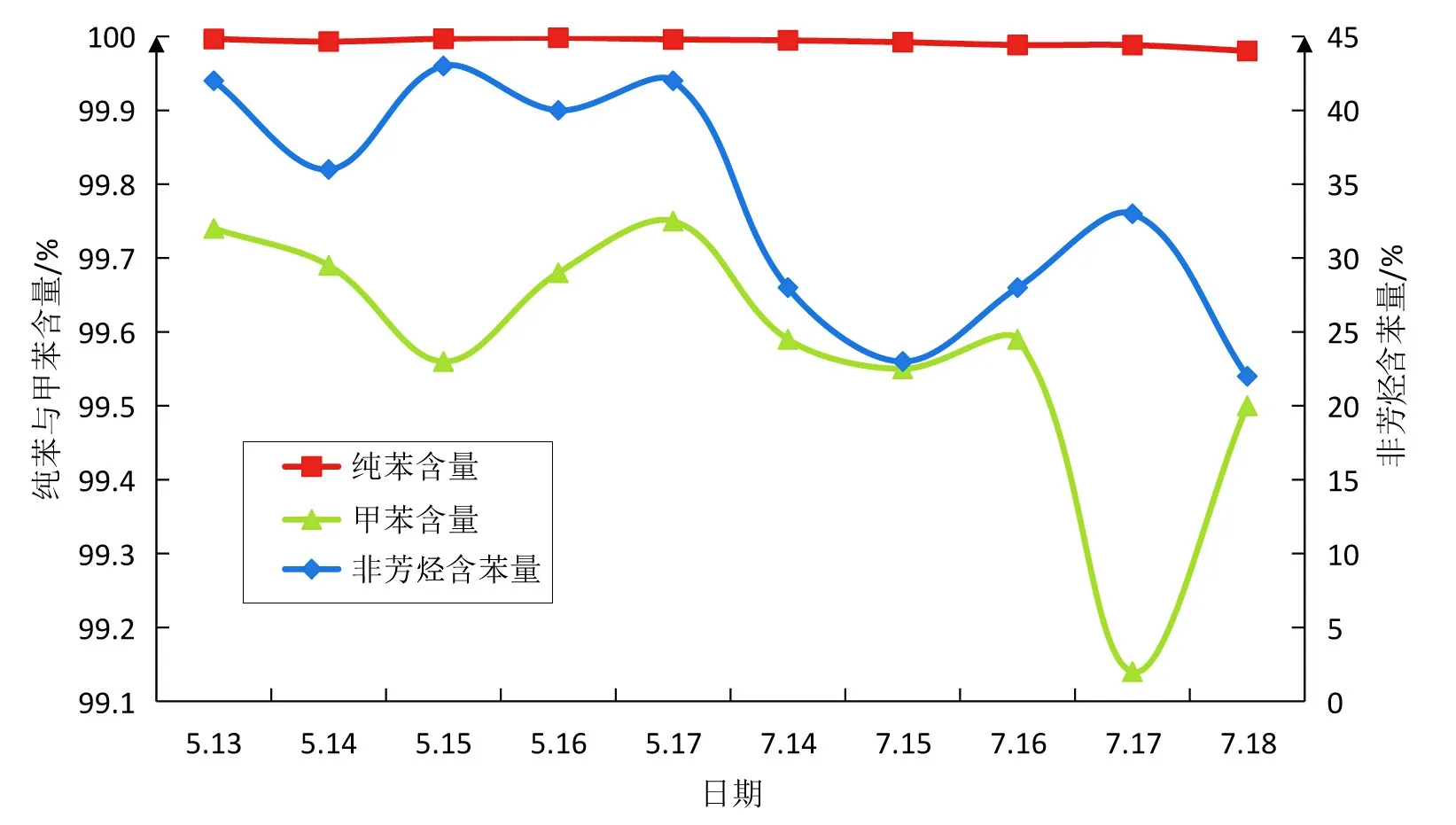

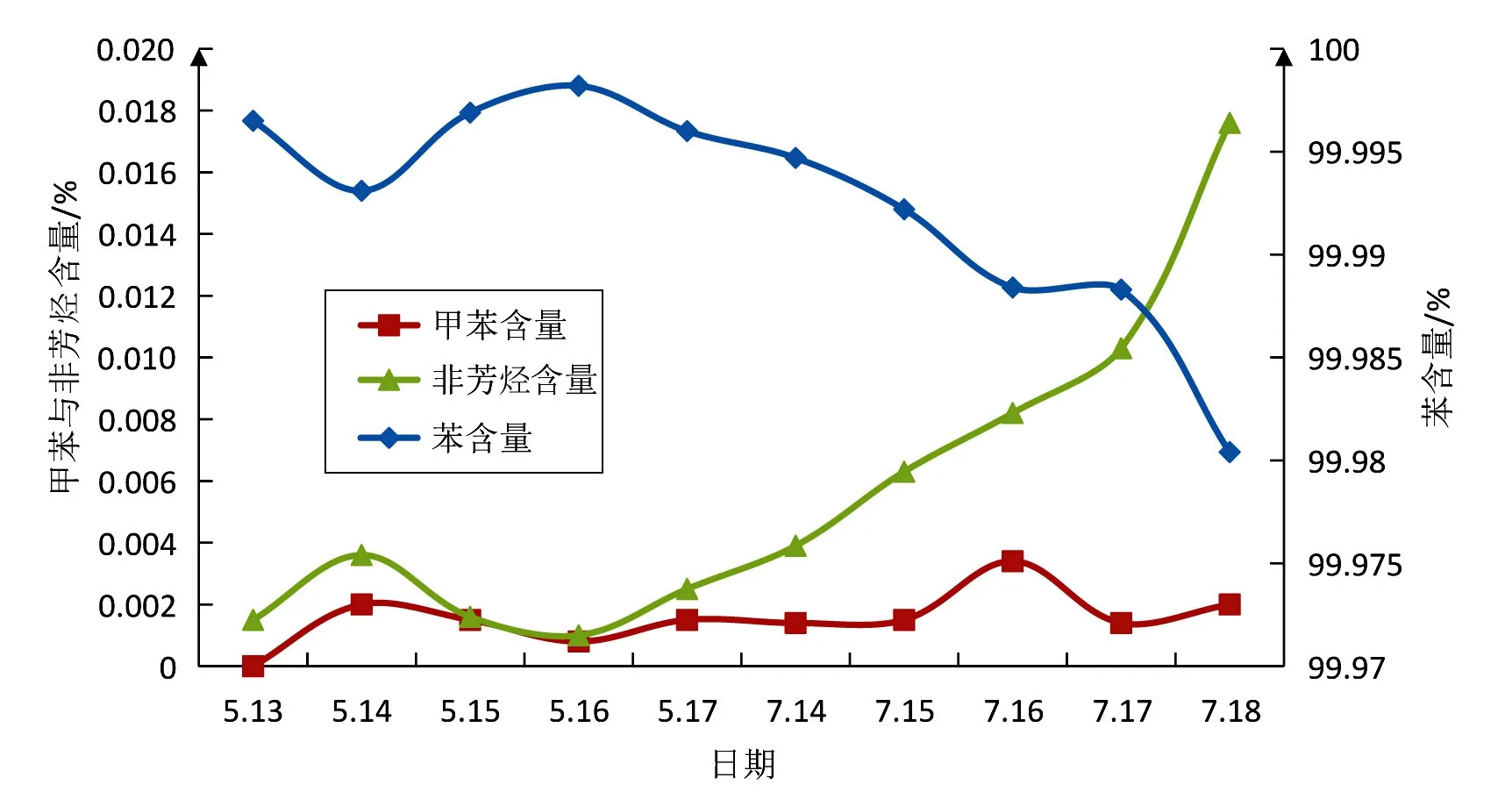

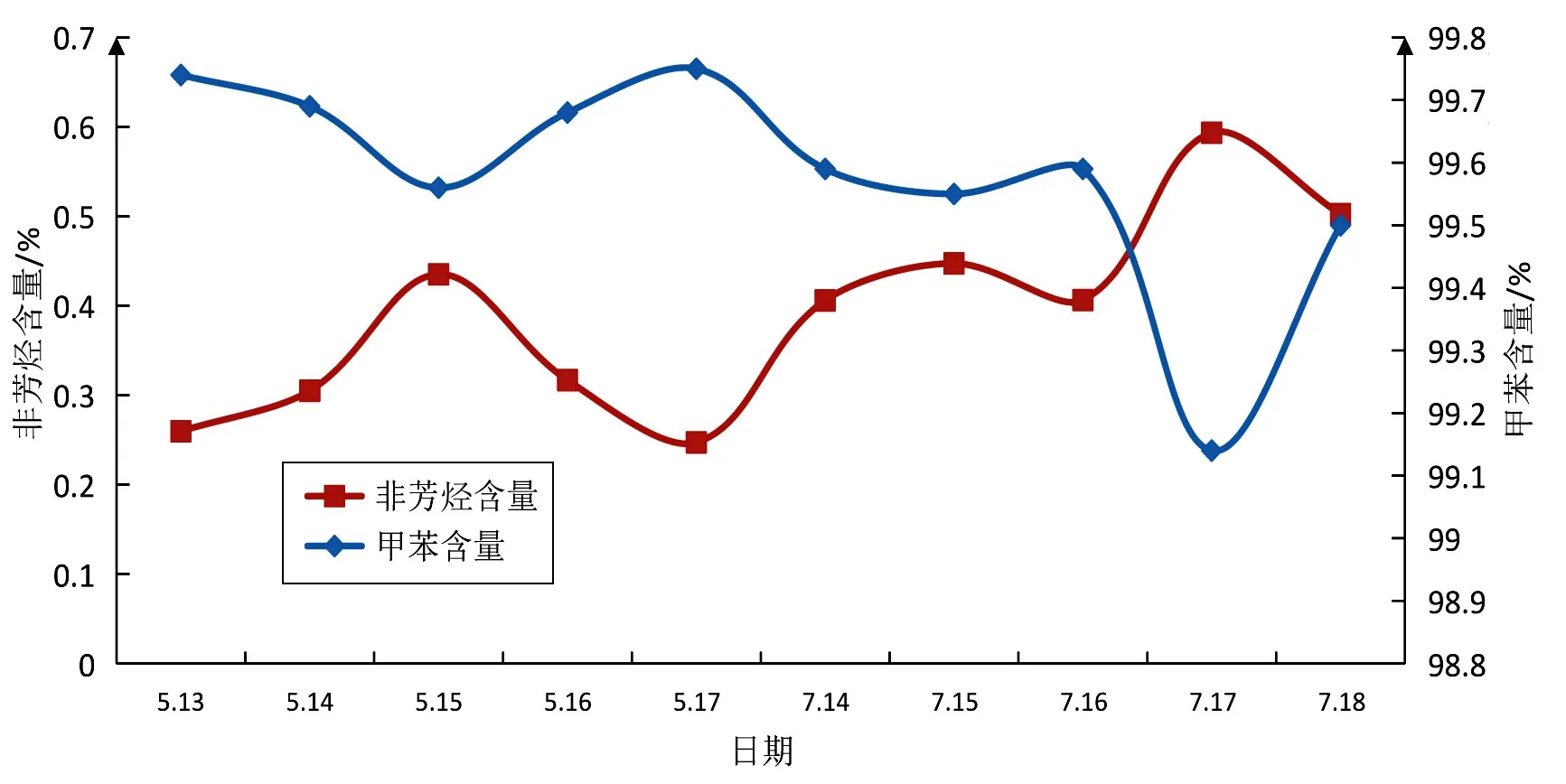

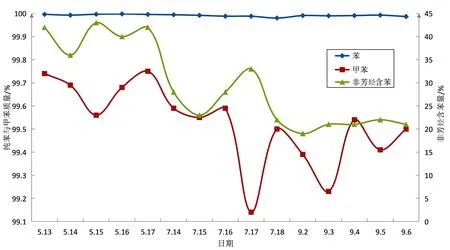

生產穩定順行期間,對2020 年5 月份與7 月份兩階段產品質量數據跟蹤發現,非芳烴含苯量與純苯純度及甲苯純度存在一定的關聯。非芳烴含苯、純苯、甲苯純度在兩個階段的變化趨勢見圖2。

圖2 非芳烴含苯、苯、甲苯三者變化趨勢對比圖

從圖2 可以明顯看出,7 月份較5 月份,非芳烴含苯下降10%左右,苯的純度與甲苯純度都有不同程度下降。其中,純苯純度降至99.98%,甲苯純度降至99.1%,甲苯純度下降明顯,說明非芳烴含苯量與純苯純度、甲苯純度相關,且成反比例關系,降低非芳烴含苯量勢必引起苯及甲苯純度的降低,因此,尋找保證苯純度99.99%與降低非芳烴含苯量之間的平衡點至關重要。

2.2 關聯性分析

為考察引起兩個階段產品質量變化的原因,對非芳烴、純苯、甲苯三者組分變化分別進行分析。

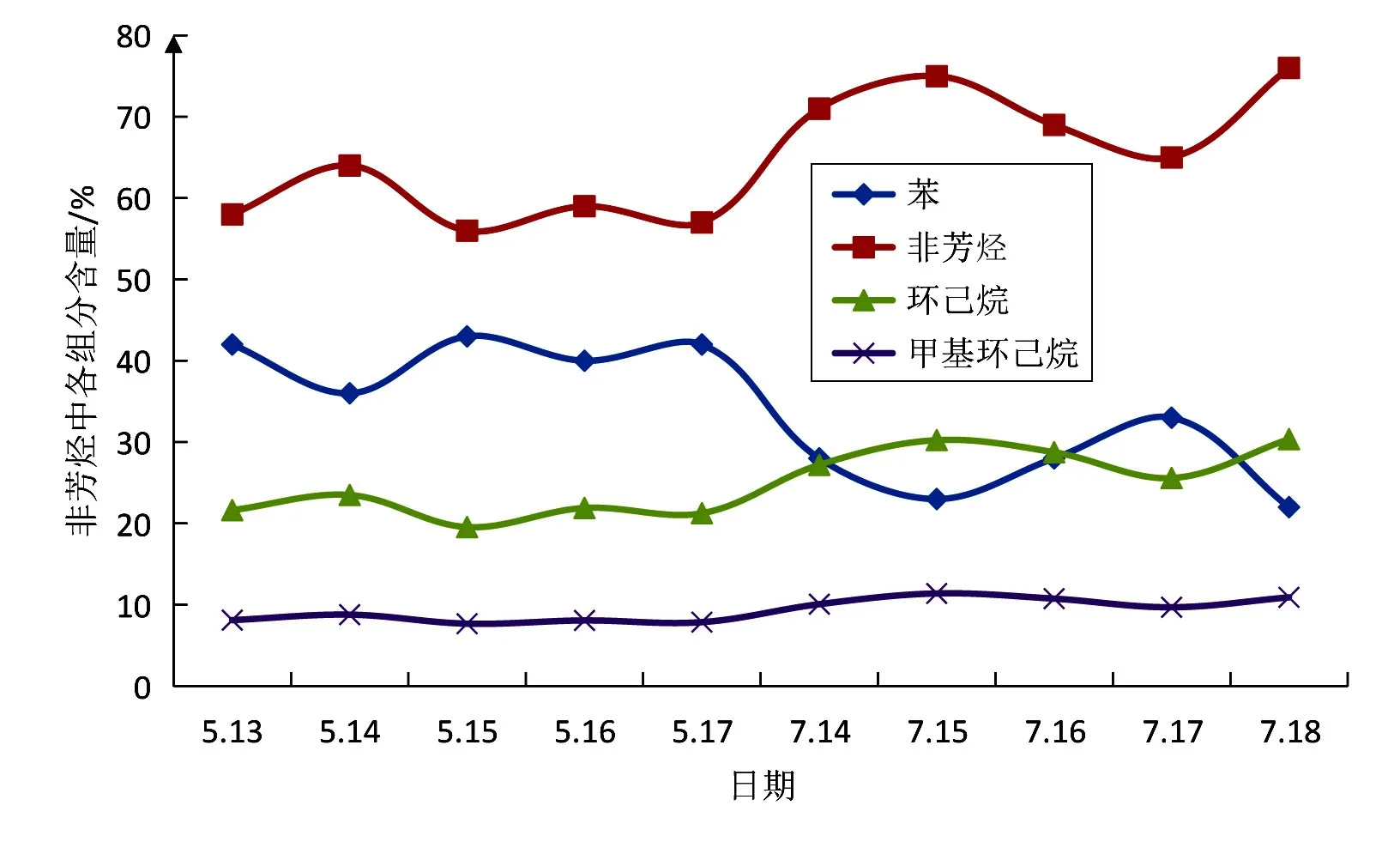

首先,對非芳烴組分進行分析,如圖3所示。

圖3 非芳烴組分變化趨勢對比圖

7 月份非芳烴指標明顯上升,非芳烴含環己烷上升幅度要高于含甲基環己烷,非芳烴含苯明顯下降。

其次,對純苯、甲苯組分分析如圖4~5所示。

圖4 純苯組分變化趨勢對比圖

圖5 甲苯組分變化趨勢對比圖

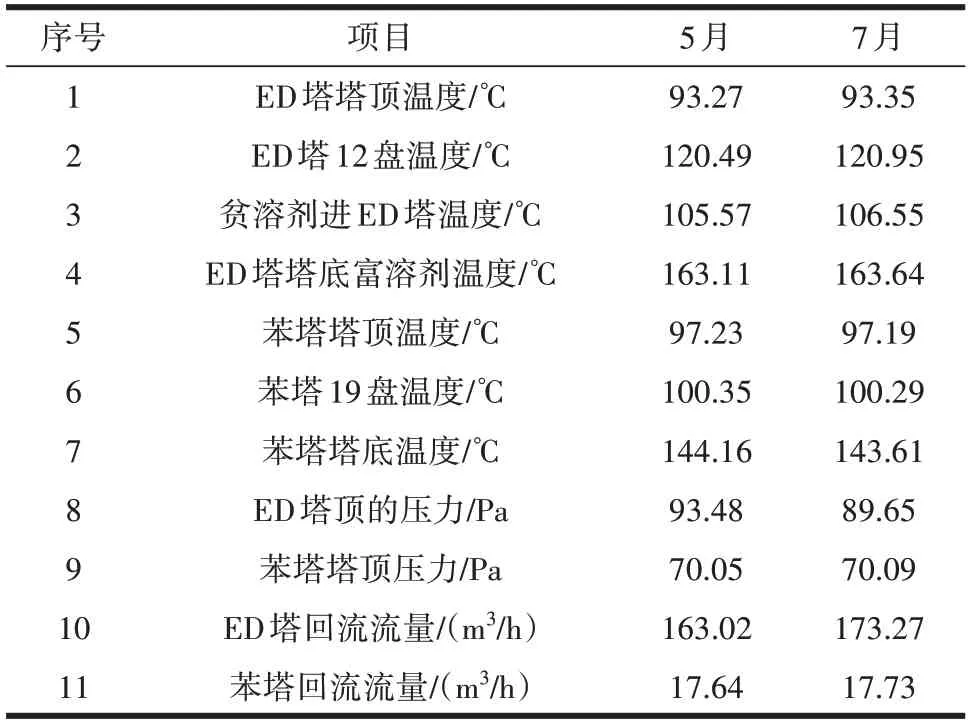

從圖3~5 可以看出:現階段非芳烴含量指標明顯上升,非芳烴含環己烷上升幅度要高于含甲基環己烷,非芳烴含苯量明顯下降,而純苯及甲苯含非芳烴都明顯上升。但純苯及甲苯純度都有不同程度的下降,說明這一階段的調整只是小幅度降低了非芳烴含苯量,但未能夠使非芳烴中與苯沸點相近的環己烷以及與甲苯沸點相近的甲基環己烷等組分得到有效分離[2],也就是此時采取降低非芳烴含苯的措施是以犧牲純苯及甲苯產品質量為前提的。此過程分廠參數調整見表2。

表2 兩階段ED塔與苯塔相關參數對比

7 月份非芳烴含量指標明顯上升,非芳烴含環己烷上升幅度要高于含甲基環己烷,這是因為甲基環己烷沸點100.3℃高于環己烷沸點80.7℃。對比ED塔塔底溫度變化可以知道,因塔底溫度變化不明顯,加氫油在經過ED 塔萃取精餾時,不能依靠ED塔自身溫度使非芳烴產品中一些相對分子質量大的組分上升到塔頂,繼而被貧溶劑吸收,因此非芳烴中甲基環己烷含量上升幅度要低于環己烷。前期,在塔底供熱不足的情況下,使得部分相對分子質量較大的非芳烴組分留在了塔底富溶劑中,因為與苯沸點相近的環己烷、與甲苯沸點相近的甲基環己烷在后續工序無法有效脫除,導致純苯及甲苯含非芳烴上升較為明顯,這也是前段時間純苯及甲苯質量不好的原因。

3 改進方案

根據第一階段到第二階段的攻關探索發現,非芳烴含苯量大幅度降低的同時也給純苯、甲苯產品質量帶來一定影響。因此,分廠針對關鍵生產參數逐步進行調整,主要有以下四個方面。

3.1 提高ED塔塔底溫度

根據上文分析可知,因導熱油供熱不足,ED 塔塔底溫度無法維持在165 ℃,非芳烴中相對分子質量較大的組分不能蒸出而殘留在混芳中,從環己烷與甲基環己烷的含量變化可以看出,它們與苯和甲苯沸點相近,這也是導致二者純度下降的主要原因。近期導熱油熱量供應有所改善,提高ED 塔塔底溫度,盡可能將大部分非芳烴產品蒸出,純苯與甲苯質量也有所上升。

3.2 增加ED塔塔頂回流量

增加ED 塔塔頂回流量,提升ED 塔精餾段的精餾效率,對降低非芳烴含苯量十分關鍵。從以上分析中,可以明顯看出回流量提升之后,非芳烴含苯量十分穩定并且保持在較低的水平。

3.3 降低苯塔塔底溫度

為了穩定純苯純度為99.99%,分廠將苯塔塔底溫度由144.0~144.5 ℃調整至143.0~143.5 ℃,將相對分子質量較大的非芳烴殘留在苯殘油中,進而提高純苯純度,但這可能會導致甲苯純度的降低,須密切關注。

3.4 改善溶劑質量

苯加氫采用萃取劑為環丁砜,純凈環丁砜顏色為無色透明,工業品常為淡黃色,主要由于殘留在環丁砜中苯二酚被氧化所致。溶劑在循環使用過程中存在著分解,且高溫加速其分解成聚丁二烯和SO2,聚丁二烯與氧化鐵反應產生黑色聚合物[3]。針對生產過程中溶劑不斷劣化的問題,分廠通過以下幾個方面改善溶劑質量:

(1)增加脫重量。脫重量由0.20 m3/h 提高到0.45 m3/h。

(2)增加補水量,保證二級分離器明顯分界面。補水量由150 L/h 提高到250 L/h,補水量增加,降低重組分占比,易于脫除。保證二級分離器分界面,一方面有利于溶劑與重組分在充分靜置的條件下進一步分離,另一方面減少溶劑的損失。

(3)降低回收塔塔頂壓力。回收塔頂負壓有利于溶劑與芳烴分離,降低回收塔頂壓力有助于增加分離效果。

(4)提高水汽提塔塔底溫度,增加汽提量。水汽提塔塔底溫度由120 ℃提高到125 ℃,汽提量由700 m3/h提高到840 m3/h,增加脫重效率。

苯加氫萃取溶劑已在線運行多年,劣化嚴重,目前溶劑質量只能通過線上增加脫重量,對溶劑質量改善效果不明顯,隨著生產的持續運行,溶劑在使用過程中發生聚合會形成更多的重組分,溶劑質量變差,需要在后續生產中加強關注。

4 改進效果跟蹤

4.1 產品質量

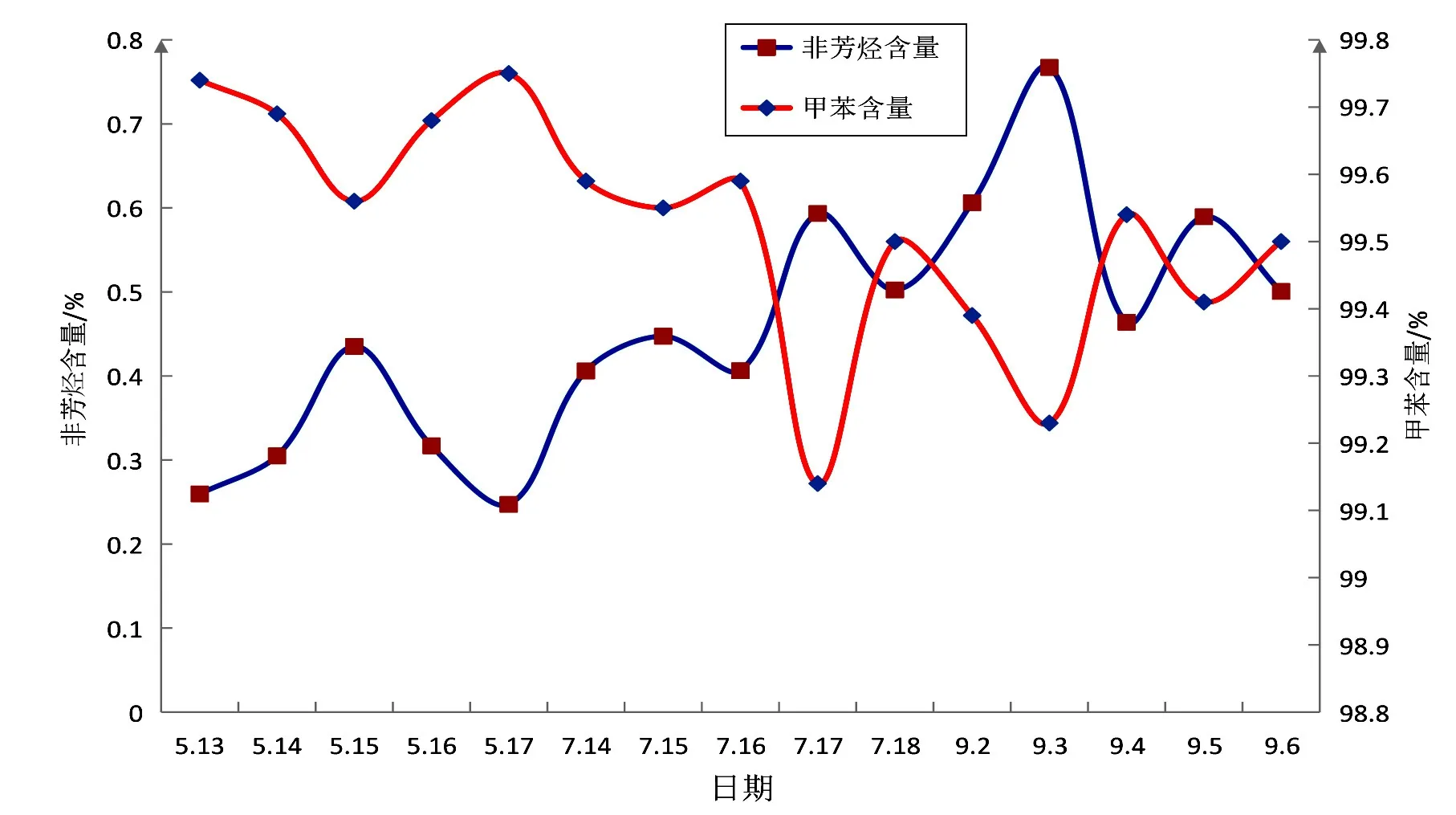

通過前期分析與研究,建立起非芳烴含苯量、苯、甲苯三者質量關聯性,并找出影響三者變化的主要因素,進行精確操作控制。最終使得非芳烴含苯量由38%降低至23%,并保證了苯99.99%,甲苯99%,具體質量統計數據見表3。改進過程中非芳烴含苯量、苯、甲苯三者質量變化趨勢如圖6 所示,苯中含非芳烴組分已逐漸降低,如圖7所示,甲苯中含非芳烴組分也是逐步趨于穩定,如圖8所示。

圖6 非芳烴含苯、苯、甲苯三者變化趨勢對比圖

圖7 純苯組分變化趨勢對比圖

圖8 甲苯組分變化趨勢對比圖

表3 非芳烴含苯、苯、甲苯質量月份統計表 %

4.2 經濟效益

非芳烴產量1 400 t,非芳烴含苯量由38%降至23%,每年減少苯損耗量為210 t,按照苯與非芳烴市場差價約2 000 元計算,每年因減少苯損失而增加收入42 萬元。

5 結語

降低非芳烴含苯指標,提高非芳烴產品質量,同時保持苯、甲苯產品質量不受影響,均處于行業領先水平,具有十分重要意義。