大容量同軸電機多相整流的可逆調速系統設計

張 彥,劉春輝,王 榮

(1.北京金自天正智能控制股份有限公司,北京 100060 ;2.重慶鋼鐵股份有限公司,重慶 401220)

前言

目前,直流電機以其優良的調速特性、簡單的控制方式、成熟的制造工藝以及高性價比等優點廣泛應用于冶金工業、礦山開采等領域。現場實際生產中使用2 臺或多臺同軸電機替代1 臺大電機的運行方式極其普遍,該方式具有電機總轉動慣量小、動態性能強、易于制造、便于維護以及成本低等優點。

現有同軸電機(電機參數相同)的拓撲結構和控制方式,是由2臺6相整流系統分別為2臺電機供電,控制上做主從控制,實現2臺同軸電機運行。由于大容量6相整流產生的脈動電流大、諧波大,影響電機使用壽命,需要在直流回路增加平波電抗器。但平波電抗器的增設又會增大電機的機電時間常數,影響電機運行動態特性,因此,提出了一種大容量同軸電機多相整流可逆直流調速系統。

1 大容量同軸電機可逆直流調速系統

大容量同軸電機多相整流可逆直流調速系統針對現有的同軸電機拓撲結構和控制方式進行改進。通過整流變壓器和可逆整流裝置,對交流側電網構成多相整流,整流變壓器二次側電壓相位錯開,以減少電網諧波,提高功率因數。整流變壓器二次側連接的可逆整流裝置可根據大容量電機電流、電壓要求進行并聯、串聯組合。2 臺同軸直流電機的電樞、勵磁繞組串聯在一起,可以實現2臺電機當做1 臺電機控制,電機運行一致性較好。該系統對電機側構成多相整流,可以減小直流脈動電流,有效保護電機。

2 系統組成

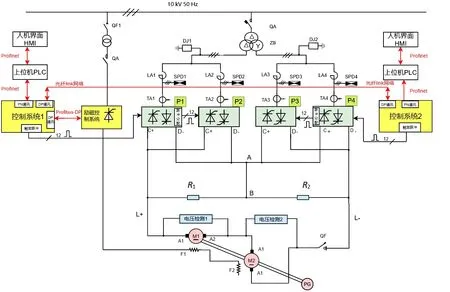

大容量同軸電機多相整流可逆直流調速系統由電樞回路、勵磁回路以及控制系統3部分組成,具體組成見圖1。

圖1 系統組成框圖

2.1 電樞回路組成部分

電樞回路由高壓電源部分、可逆整流裝置部分及直流電機部分組成。

高壓電源部分由高壓負荷開關QA、整流變壓器ZB以及接地保護組成,為可逆整流裝置供電。三繞組整流變壓器ZB原邊為角接,副邊兩繞組為角組和星組,輸出電壓相同,相位角度相差30°,對電網構成12 相整流,減少了5、7、11 次諧波污染,提高了電網質量。接地保護DJ1 和DJ2 分別監視角組和星組的三相交流進線接地阻抗,若小于某值時報警[1]。

可逆整流裝置部分主要由4臺晶閘管功率裝置P1~P4 組成。整流變壓器ZB 的角組為P1、P2 兩臺并聯功率裝置供電,星組為P3、P4 兩臺并聯功率裝置供電。P1、P2 兩臺并聯功率裝置輸出與P3、P4 兩臺并聯功率裝置輸出進行串聯,形成對電機12相整流,直流電壓輸出疊加,可滿足大容量電機高電壓和大電流的要求。P1~P4功率裝置均由反并聯三相全橋電路構成,可實現四象限運行,每臺裝置內包含12 只晶閘管、6 套換相阻容吸收和6 臺熔斷器。每臺裝置進線側有進線電抗器LA、過壓吸收電路SPD 以及電流互感器TA。進線電抗器可以增加裝置之間短路時的阻抗,解耦并聯裝置。過壓吸收電路可以吸收進線電源浪涌電流的沖擊,電流互感器檢測交流側電流作為控制系統的電流反饋。

直流電機部分由2 臺同軸直流電機、直流電壓檢測、對稱電阻以及快速開關組成。P1~P4 功率裝置構成的直流輸出L+和L-連接2臺串聯電機,每臺電機承受直流輸出電壓的一半,電流相同。為避免電壓偏移或過壓故障,每臺電機電樞均有直流電壓檢測,用于控制系統電壓反饋。同軸電機軸系上的測速碼盤檢測電機轉速,作為控制系統的轉速反饋。直流輸出由R1 和R2 對稱電阻串聯,可使系統在輕載或電流斷續時保持晶閘管電流,使晶閘管正常開通和關斷。直流輸出回路中的快速開關QF 在系統過流時快速分斷,保證器件不受損壞。

2.2 勵磁回路組成部分

勵磁回路由高壓開關QE、雙繞組勵磁變壓器TE、交流勵磁開關KE、三相勵磁整流裝置以及2 臺電機勵磁繞組串聯組成。其中勵磁回路的電壓、電流檢測均在三相勵磁整流裝置內部。

2.3 控制系統組成部分

控制系統包括電樞控制回路和勵磁控制回路。

控制系統1、2 用于實現P1、P2 和P3、P4 整流功率裝置構成的串聯12相整流的順序觸發功能,分別發送觸發脈沖給相應的功率裝置,通過檢測其相應的交流進線電流、直流電機電壓及電機轉速等信息完成同軸電機的轉速、轉矩雙閉環四象限調速控制,實現對電機故障報警和保護功能。三相勵磁控制系統完成串聯勵磁繞組的電流閉環控制以及故障保護功能。

2 臺同軸電機電樞繞組、勵磁繞組串聯,可當做1 臺電機控制。控制系統1 和控制系統2 共同構成串聯12 相整流,系統之間采用光纖link 網絡通訊,數據實時快速傳輸,2 套無環流邏輯互相連鎖,使得正、反橋翻轉一致。控制系統1 為電機提供轉速環和轉矩環,控制系統2只為電機提供轉矩環,其轉矩給定來源于控制系統1。控制系統1 與三相勵磁控制系統之間采用Profibus 網絡,控制系統與上位機PLC 以及上位機PLC 與人機界面之間采用Profinet網絡。

由于整流裝置串聯供電給2 臺串聯電機,每臺電機承受直流輸出電壓的一半,電流相同,需要每臺電機的電壓檢測來避免電壓偏移和不均衡。控制系統1 和控制系統2 均采用α 角寬脈沖觸發,每30°輸出一次。直流輸出的R1和R2對稱電阻可以使系統在輕載或電流斷續時,幫助晶閘管保持電流,使晶閘管正常開通和關斷[2]。

3 系統優點

大容量同軸電機的可逆系統通過多相整流控制系統,既可以實現同軸電機的電氣同步,又能提高電機控制性能可靠性,還可以減少對電網的污染,系統主要優點歸納如下。

(1)同軸電機拓撲結構采用2臺電機電樞串聯、勵磁串聯,2 臺電機電樞電流一致,勵磁電流一致,電機轉速來自軸上的測速碼盤,2臺電機當做1臺電機控制,系統速度環、轉矩環和電流環一致性更好,控制簡單,電機運行動態性能好。

(2)該系統對電網12 相整流,減少了5、7、11 次諧波對電網的污染。可逆整流裝置輸出對電機12相整流,對電機直流脈波小,有利于電機穩定可靠運行,有效保護電機。

(3)該方案相比2 套6 相整流的主從系統,節省了2 臺平波電抗器、1 臺快速開關和1 套勵磁系統,所以拓撲結構簡單,既能滿足工藝要求,又節約成本,提高效益,實用價值高。

(4)電樞回路拓撲結構采用功率裝置并聯增大電流,功率裝置串聯提高供電電壓,用于滿足大容量電機高電壓和大電流的要求[3]。

4 工程應用

重鋼2700 中板項目中雙邊剪由2 臺390 kW/DC375 V 直流電機同軸串聯后作為驅動進行控制。改造前該系統選用的是2 套6 相直流傳動系統分別控制2臺電機,2套直流系統通過軟件上主從控制實現同步,但在實際使用時經常會出現由于2 臺電機的輸出力矩偏差較大導致傳動系統異常的問題。2020 年對該傳動系統進行改造,選用2 套DCS880-S02-2500-04/05 作為直流控制器實現12 相串聯控制,通過將2 臺電機的電樞、勵磁分別串聯,構成1 套多相整流的直流傳動系統。目前,新系統已平穩運行兩年多,2 臺電機速度及電流特性高度一致,有效避免了由于同軸引起的2 臺電機不同步的問題。

5 結語

軋鋼生產線上某些大功率設備經常需要2臺電機同步驅動才能滿足工藝控制要求。新型多相整流可逆系統的控制方案將電機的電樞和勵磁分別串聯,2 臺電機當作1 臺電機控制,提高了電機運行的一致性,實現了電機同步。從工程應用效果來看,多相整流的傳動系統穩定性更高,且因減小了直流脈動,可有效降低對電網的諧波污染。