某DCT雙離合變速器短圓柱滾子軸承高扭耐久失效分析

劉亮 吳宇

摘 要:現(xiàn)有DCT雙離合變速器平臺成熟布置設計,在輸出軸上一端通過深溝球軸承進行軸向定位,另一端采用成本及布置空間更具有優(yōu)勢的無內圈短圓柱滾子軸承,本文從某DCT雙離合變速器搭載新車型開發(fā)過程中,高扭耐久試驗多次出現(xiàn)短圓柱軸承外圈內壁剝落問題,展開調查研究,發(fā)現(xiàn)短圓柱滾子的修形影響了軸承承載過程中的接觸應力,通過調整滾子修形通過了試驗。

關鍵詞:雙離合變速器 短圓柱滾子軸承 滾道剝落 接觸應力 滾子修形

1 前(引)言

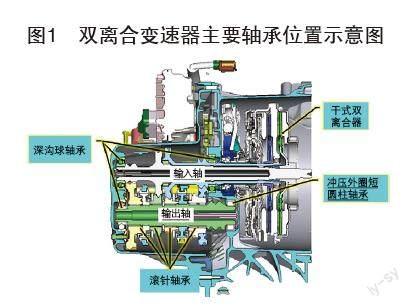

近年來,全球乘用車開發(fā)高效且體積小的變速箱是當前主要的趨勢。選用體積小軸承也是變速器研發(fā)重要課題,基于不同位置的載荷、安裝和拆卸的難易程度及潤滑方式選取合適的軸承。最適合變速器于汽車變速器的軸承類型有:深溝球軸承,圓柱滾子軸承,滾針軸承,推力軸承等[1]。如圖1所示,為成熟的雙離合變速器軸承布置方式:深溝球軸承用以輸入軸、輸出軸的軸向定位,同時也承受一定的徑向載荷;各擋位齒輪通過單列或雙列滾針軸承支撐在軸上;沖壓外圈短圓柱軸承在輸出軸的一端與深溝球軸承搭配,主要承受徑向載荷,由于不需要軸承內圈,裝配簡易,可以讓輸出軸上軸承安裝位置處直徑加大[2],提高變速器承扭能力。

2 試驗運行工況介紹

本文所述為6DCT250干式雙離合器。按照設計開發(fā)要求,需要通過臺架高扭耐久試驗,電機為臺架控制動力源,完整試驗對應滿足整車耐久里程24萬公里要求。設定該車型發(fā)動機最大扭矩230Nm為試驗載荷譜最大值。試驗進行至約25%在5檔驅動工況時,變速箱殼體振動傳感器發(fā)現(xiàn)振動異常加大,基于經(jīng)驗判斷變速箱內部已經(jīng)有零件損壞引起振動異常,需要拆箱分析。

3 軸承相關失效分析

拆解后該短圓柱軸承相關失效情況如圖2。

1)軸承外圈內壁滾道剝落,深度約為0.66mm,如圖2(a);

2)軸承外圈外壁微裂紋,如圖2(b);

3)軸承滾子及輸出軸軸頸內滾道點蝕,如圖2(c);

4)殼體軸承座部分區(qū)域微動磨損,如圖2(d)。

3.1 軸承本體分析

3.1.1 各軸承子零件尺寸分析

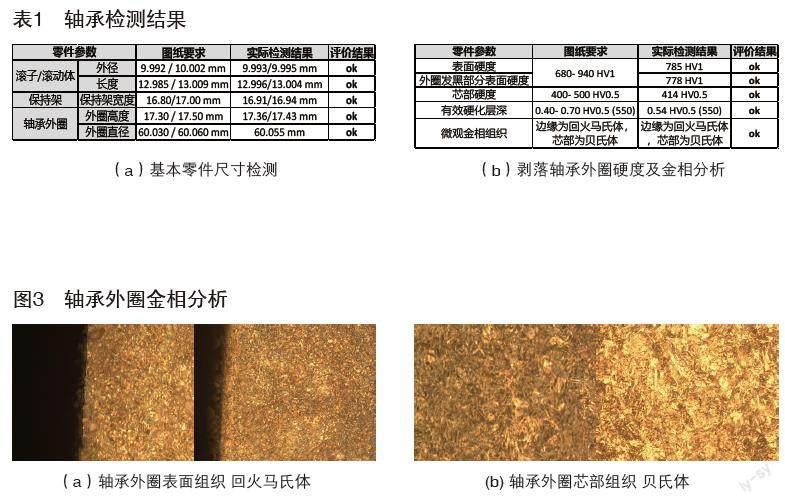

通過對軸承各零件的基本尺寸測量確認,保證無與設計偏差導致的失效問題。(表1)

失效軸承外圈金相分析見圖3,未發(fā)現(xiàn)異常。

針對發(fā)生剝落的軸承外圈進行微觀電鏡掃描(SEM)分析剝落的起源,見圖4,未發(fā)現(xiàn)明顯的夾雜物。

3.1.2 軸承座受力分析

通過CAE對殼體軸承座進行各受力擋位分析,確認軸承所受徑向力圓周區(qū)域為圖示位置上半圓周,實際殼體發(fā)黑處亦為上半圓周,即產(chǎn)生微動磨損位置,仿真與實際相吻合。見圖5。理論原因是在變速箱運行過程中由于該處為軸承及殼體軸承座主要受載發(fā)生微變形區(qū)域,油液進入軸承與殼體之間,在一定油溫及動態(tài)受載過程中,微動產(chǎn)生,油發(fā)生氧化與殼體及軸承作用,留下黑色印跡,為正常現(xiàn)象。

上述內容完成了對該失效軸承相關設計要求尺寸,零件材料金相的排查,確認零件符合設計要求;但仍然無法找到失效軸承的根本原因,需要展開進一步設計復審。

3.2 滾子的設計復核

3.2.1 理論分析

在對失效滾子的進一步分析發(fā)現(xiàn),在不同的失效軸承中,滾子邊緣區(qū)域,距一端約2mm位置,易出現(xiàn)明顯的局部集中受載導致的亮帶,而軸承外圈對應位置則易出現(xiàn)剝落,如圖6所示,初步推斷軸承在該約2mm位置可能出現(xiàn)了不均勻的邊緣承載情況。滾子軸承的滾子和滾道是線接觸,受載工作時,滾子與外圈滾道均會發(fā)生微變形,滾子兩端呈現(xiàn)出復雜的變形狀態(tài)而產(chǎn)生嚴重的應力集中,也就是常說的滾子與滾道接觸‘邊緣效應[3]。

對于此類無內圈沖壓外圈圓柱滾子軸承,其出現(xiàn)滾子接觸邊緣承載的原因主要有三個關鍵因素:滾子凸度修形不足、較高徑向間隙、軸頸修形角度不足;見圖7。

對上述關鍵因素用ROMAX專業(yè)軸承設計軟件,進行軸承接觸應力分析,發(fā)現(xiàn)在1檔工況下,滾子接觸應力在一端約2mm處的確存在高點,與實際試驗結果吻合。通過分別調整三個關鍵因素DOE分析,確認將滾子凸度修形加大15um至23um,能有效消除邊緣應力高點,見圖8。

3.2.2 試驗驗證

選取圖紙設計公差要求范圍內0.015mm-0.030mm,滾子修形分別靠上差及靠下差進行試驗對比,試驗結果如表2s所示,靠下差即滾子修形凸度較小試驗A結果出現(xiàn)邊緣承載,接觸亮帶,而靠上差即滾子修形凸度較大試驗B則通過,滾子接觸痕跡良好。

結合軸承單品試驗,對滾子上各個距離段軸承滾子凸度設計值優(yōu)化修改如圖9,并再次完成了兩次100%變速器臺架高扭耐久試驗,滿足變速箱設計使用要求。

4 結語

本文通過按照變速箱企業(yè)一般軸承問題調查分析流程,對試驗過程中發(fā)生失效的沖壓外圈滾子軸承展開了詳細的尺寸、金屬金相組織等調查,首先排除了零件本身的質量問題;而后基于軸承滾子即外圈出現(xiàn)的邊緣承載接觸跡象及其影響的關鍵三個因素:滾子凸度修形不足、較高徑向間隙、軸頸修形角度不足;通過Romax仿真設計等技術分析手段,找到了軸承滾子邊緣承載接觸應力異常高點,并通過DOE方式,鎖定了增大軸承滾子的整體凸度修形,能夠讓滾子不出現(xiàn)異常接觸高點;最后此優(yōu)化設計通過了連續(xù)兩臺完整的變速箱高扭耐久試驗,支持了該DCT變速箱的順利開發(fā)。

參考文獻:

[1][德]Harald Naunheimer:《汽車變速器理論基礎、選擇、設計與應用》,北京:機械工業(yè)出版社,2013版。

[2]盧群瑤.沖壓外圈圓柱滾子軸承失效分析[J].內燃機與配件,2022,(10):57-60.

[3]楊凡,趙俊,張龍周. 滾子輪廓修形對圓柱軸承接觸應力及壽命的影響[J]. 機械工程師,2019,(03):136-141.