精餾塔控制和節能優化路徑探究

李小剛

(山東斯瑞藥業有限公司,山東 菏澤 274100)

0 引言

精餾塔作為現代化工產業的主要能耗大戶,具備發展成熟度高、操作穩定性好、彈性變化大等諸多優勢,在化工生產過程中得到廣泛應用,但精餾塔在應用過程中存在著裝置簡單、設備能耗較大等諸多缺點。在現代各類精細化工品生產過程中,精餾塔都是企業內部能源消耗比重較大的關鍵一環,統計數據表明,化工生產企業60%的能源消耗在精餾過程中,且現階段精餾塔設備為了保障后期產品質量合規,往往以較為保守的操作方式,確保分離過程可控可管理,造成了能源資源的浪費。因此,精餾塔控制和節能優路徑的研究分析,也就具備重要價值與意義。

1 精餾及精餾塔設計

化工產業的精餾過程,主要是利用化學混合物中的不同成分在不同的條件下會揮發,同時在汽化后也會存在著一定的差異,進而對其具體設計形式有不同要求,利用該原理能夠通過氣相或者是液相回流的結構設計方式,使化學混合物中的不同成分經過分相作用得到收集和利用。也就是說,根據化學混合物成分類別的差異,以揮發性為劃分標準,根據不同性質的化合物不同的揮發溫度、濕度或者其他條件等設置分離過程,就被稱為精餾過程。在化學物質的精餾處理階段,一定質量的物質的傳質和傳熱過程是同步完成的,如圖1所示,即為化學精餾過程原理示意圖[1]。

圖1 化學精餾過程原理示意圖

精餾塔是化學精餾過程的重要基礎,其設計主要包括了塔板設計、填料處理設計和其他方面設計三方面內容,其中,精餾塔塔板設計隨著近代工業技術的不斷優化而逐漸將其中的耗能模塊或者低質低效模塊去除,上述對精餾塔塔板部分的改變,直接轉換了傳統精餾過程中塔板的預設計和預處理方式,使塔板能夠在上述設計模式下提升精餾效率,進而直接促進精餾塔生產效率的提升。借助板塊平面結構特點,最大程度提高精餾塔塔板的傳質效率。此外,在化學工業品的精餾處理過程中,為了最大限度促使精餾塔塔板效率的提升,操作人員可以在操作過程中適當增加彈性,必要時為資源或工具設置冗余[2],從而達到節能增效和降低精餾過程成本的目的。

在精餾塔的填料處理過程中,由于精餾塔中添加的材料質量不合格,很可能導致整個精餾過程效率和效果大打折扣,嚴重的甚至會進一步損壞已有的設備,造成參數信息被破壞。因此有必要對精餾塔填料部分進行深度分析和優化處理,以精餾塔填料的深度研究,杜絕放料過程中可能出現的各式各樣的故障。在化學精餾塔的設計階段,精餾塔填料處理模塊本身具備壓降較小和通量較大的特質,能夠借助較少的資源利用實現較大的處理流量,進而保障化學精餾過程質效的提升。而在化學精餾塔的設計階段,其填料部分設計能夠以網孔材料為支撐,結合現階段化合物精餾過程、化工產業供應過程和精餾塔設計鏈等綜合考慮和設計處理,促進精餾塔負荷承載能力的提升,也為精餾塔的高效節能提供支持。

精餾塔的預設過程中能夠通過混合塔板和填料處理口處理過程分析,使塔板的結構設計符合整體優化目標,構建以多個進料口為基礎的精餾塔操作體系,還能夠支持化學精餾過程選擇多樣化的更適宜和更科學的計量方式,嚴格掌控精餾過程進料速度、進料質效等進料要求,便于對化學精餾過程的雙向選擇及優化。

2 精餾塔設備節能設計要點

在精餾塔設備的節能設計過程中,由于不同處理階段都能夠按照其預設和實際目標落實,因此,在保證精餾塔各環節設計合理性和有效性的基礎上,能夠通過精餾塔節能設計要點的分析,不斷促進其節能效果的優化。精餾塔節能設計要點主要可分為合理利用熱集成工藝、分壁精餾處理以及精餾塔耦合設計等諸多方面,以其中的合理利用熱集成工藝為例進行分析可知,由于熱集成化工工業生產形式具備明顯的應用優勢,能夠通過精餾塔塔頂交替的形式對其原材料進行處理,該類工藝在冷凝操作過程中并不需要添加額外的冷卻劑,就能夠通過預熱后的材料進行快速分離處理,降低了整個精餾過程難度,使其加熱的幅度大幅度降低,從而使精餾塔的工藝過程熱集成擴大,使變壓精餾傳遞參數對比值能夠得到較大程度的提升,確保在后續操作階段使精餾塔的操作過程能夠通過正壓精餾、負壓精餾等諸多操作方式變壓處理,確保其具體操作過程能采取熱處理結構達到理想的節能效果[3]。

此外,隨著技術的不斷發展,精餾塔設備的節能逐步朝著控制精確優化和提升上進步,集中在線性多變量控制技術的開發利用和研究中,借助控制預測和控制系統設計優化等諸多方面內容確保效率的優化和提升,同時在非線性控制技術的精餾塔智能化和數字化控制方面也有所進步。此外,大數據信息技術的進步,使精餾塔內部控制逐步朝著注入Delta Distillation PAC Package 等數字化軟件裝置邁進,利用數字信息技術的全過程監管作用,實現對蒸餾塔內部空間的優化,還能夠借助數字信息技術的應用,實現蒸餾塔內部空間預測控制精確的提高。在蒸餾塔內部工藝流程的優化方面,使用物料的內部結構的智能控制和應用也得到了較大的支持,神經網絡理論和模型的逐步成熟,使得蒸餾塔內部空間的增益預測方法使用范圍進一步拓寬。

在近年來的蒸餾塔設備制造和生產技術上,精餾塔控制性能優化和提升,逐步朝著精餾塔兩端組分控制以及控制系統結構分析的方向邁進,借助組分的實時監測裝置,實現監測過程中的聯動,使化學蒸餾過程的操作人員能夠將更多的時間應用到結構設計和優化上。

3 節能優化方案

3.1 進料溫度與位置

進料溫度和進料位置是精餾塔節能控制過程中的關鍵環節,在精餾塔的過程中,其分離動力主要來自于重沸器的熱量,但該熱量在整個精餾塔的上部和下部之間的分布并不均勻,與其側線產出和進料的實際操作工作過程存在較強相關性。從精餾塔的氣液量來講,精餾塔塔底相較于塔頂的熱量更大,因此,通常情況下的精餾塔內部空間反液過程較為明顯,很容易因此產生不良影響。當精餾塔內部進料條件選擇為冷態方式進料輸送時,精餾塔內置的重沸器要求有更多的熱量供給,借助塔底氣液量的增加,確保整個精餾塔內部空間處于高能量狀態,進而能夠在分離狀態下實現熱量的正常傳遞,確保精餾塔系統進料溫度呈現遞增趨勢,確保精餾塔內部重沸器模塊的熱負荷參數呈現相對減少趨勢。

原材料的進料位置確定往往需要先確定理論板數和操作工藝條件,在既定條件下將原材料進料口設置在最高位置,使具備分離能力的進料口位置需要的理論板數量最少,此時要盡可能地保證精餾塔進料口和塔底位置的溫度趨同,規避進料口位置選擇不當造成的能量耗費。當精餾塔進料位置標高參數高于最佳進料口位置時,進料板儲存的小質量的組分質量會高于最佳進料口位置時的小質量組分,其大質量組分混合物會比最佳進料口位置得到的參數更低,在此條件下,進料口位置變換能夠實現精餾過程塔板數減少的目的,也就相當于直接增加了塔板停留段的個數,最終使整個精餾塔產品質量不會出現大幅度的降低,也能夠讓大質量組分的混合物質量優化快速提高。

當精餾塔進料位置標高參數低于最佳進料口位置時,進料板儲存的小質量的組分質量會低于最佳進料口位置時的小質量組分,其大質量組分混合物會比最佳進料口位置得到的參數更高,在此條件下,進料口位置變換能夠實現精餾過程塔板數增加的目的,也就相當于直接減少了塔板停留段的個數,最終使整個精餾塔產品質量出現大幅度的降低,也能夠讓大質量組分的混合物質量優化快速提高[4],因此,一般情況下要想確定精餾塔進料位置,就必須根據化合物的物料組成成分選擇適宜的進料位置,使整個精餾塔的塔板組成和進料組成成分相近,避免引起兩者之間不相混的混返現象而降低塔板的作用。

3.2 最佳回流比

就最佳回流比設計而言,在設計精餾塔的過程中,一旦精餾塔參數設計的相對較小時,很容易造成較高參數的回流比,上述設計方法在實際操作過程中并不會降低混合物的分離效果,反而會提高整個化合物的產品純度,也會給以后精餾塔的操作負荷留下較大的提升空間。但根據如圖2所示回流比和費用關系示意圖可知,要維持精餾塔的正常運轉過程,就需要提高整個精餾塔的回流比參數,此時會使能量資源存在著較大浪費,不利于整個精餾塔操作過程的節能環保。因此,精餾塔回流比參數越小,需要對應設置的精餾塔塔板數量就會增大,顯然會使精餾塔的設備塔板數增多。但該數量不可能無限制地增大,否則就會導致整個精餾塔的設備費用出現較大幅度的增長,占據過多的投資金額,呈現出不經濟的狀態。當回流比增大時,整個精餾塔的設備費用將會明顯降低,一旦超過某一臨界值參數,將會增加精餾塔塔底重沸器和塔頂冷凝器的工作負荷,使其綜合設備的利用效率降低。也就是說,在化學精餾過程中回流比的取得值不能過大也不能過小,應該取其中間值,以促進最佳回流狀態的呈現。

圖2 回流比和費用關系示意圖

3.3 精餾塔內件選擇

精餾塔內件的選擇也是化學精餾的重要途徑之一,精餾塔作為精餾裝置主要采取塔式的混合接觸的設計方式,包括了填料塔和板式塔兩大部分,其中,板式塔的內件選擇主要用于氣體和液體、液體和液體之間接觸分離的傳質設備,一般情況下包括了塔體和塔板兩大部分,塔板主要是根據一定的間距水平在精餾塔的塔內設置,而根據其塔板中傳質的重要功能設置,塔板是影響整個精餾塔能量消耗的最主要部件,對其內件的選擇將會使整個精餾塔板式塔部分的能源消耗快速降低。一般而言,塔板部分均勻布設一定數量的通道,上述通道作為氣體從下到上穿過上層液體之間的路徑通道,能夠保證不同相態的介質進行充分的反應,而氣體通道具備不同的形式,直接決定著板式塔的性能,也就能夠區分精餾塔的具體類別。在評價精餾塔塔板的性能方面,主要可參考產能、效率、壓降、操作彈性和結構五個部分,應該盡可能地選擇能參數大、生產效率高、壓降參數小、操作過程彈性大、結構設置較為簡單的塔板。在實際的工藝設計過程中,由于任意塔板都不可能無限制地滿足上述五個參數指標要求,因此,往往需要針對化學精餾過程,根據不同的工藝選擇流程和參數,自行選擇更加適宜的操作過程。

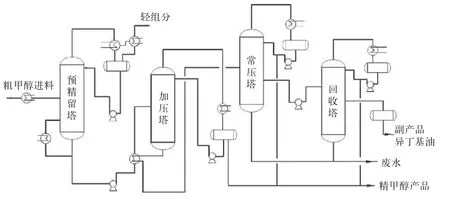

作為填料塔的核心部件,填料設計有著不同做法,一般常用的是散堆填料和規整填料兩種,散堆填料主要由顆粒體組成,顆粒體呈現出不同的形狀、尺寸,散堆于一精餾塔內部,規整的填料則是指相同的或者成塊的成規則型的結構,以均勻和整齊規整的走向設計,能夠快速提升精餾塔的整體性能。此外,為了保障化學精餾過程能源資源的節約,還可以在填料塔內部安裝分布器,該措施能夠直接提升填料過程的效率,使其料層頂部的液體分布更加均勻,從而減少液體不良分布所帶來的負面作用,提高液體之間的傳質和傳熱接觸面,也就增加了整個精餾塔的工作效率,如圖3所示,即為甲醇精餾內件結構示意圖。

圖3 甲醇精餾內件結構示意圖

4 結語

文章以精餾塔控制和節能優化路徑為研究對象,在探究精餾原理及精餾塔設計的基礎上,詳細分析了精餾塔設備節能設計要點,并進一步對精餾塔設備節能設計方案進行分析,論述了精餾塔設備節能設計要點,探究了精餾塔設計過程中的進料溫度與位置、最佳回流比和精餾塔內件選擇等諸多內容,將為精餾塔設計優化奠定更扎實的基礎。