鋼絲螺套自動(dòng)安裝系統(tǒng)設(shè)計(jì)及應(yīng)用

趙 富, 張 鵬, 楊羲昊, 王小海, 劉文忠

(內(nèi)蒙古第一機(jī)械集團(tuán)股份有限公司 特種車輛及其傳動(dòng)系統(tǒng)智能制造國(guó)家重點(diǎn)實(shí)驗(yàn)室, 內(nèi)蒙古 包頭 014030)

0 引言

隨著我國(guó)航空航天、機(jī)械制造等領(lǐng)域的快速發(fā)展,機(jī)械聯(lián)接的可拆裝性和安全性要求也在不斷提高[1]。由于加工或裝配的誤差,傳統(tǒng)的螺紋聯(lián)接螺紋受力不均,使得螺紋聯(lián)接的強(qiáng)度降低。特別是目前大量使用的鋁合金、銅合金等材料,其螺紋的抗剪切能力較弱,傳統(tǒng)螺紋連接的強(qiáng)度和疲勞壽命將極大的減小[2-3]。 鋼絲螺套連接是一種低成本且可以有效增強(qiáng)螺紋聯(lián)接強(qiáng)度以及提高使用壽命的方法[4],手工安裝鋼絲螺套制約著安裝質(zhì)量一致性和效率提升,有必要開(kāi)展鋼絲螺套自動(dòng)安裝系統(tǒng)設(shè)計(jì),提高鋼絲螺套安裝質(zhì)量一致性及安裝效率。

1 需求分析

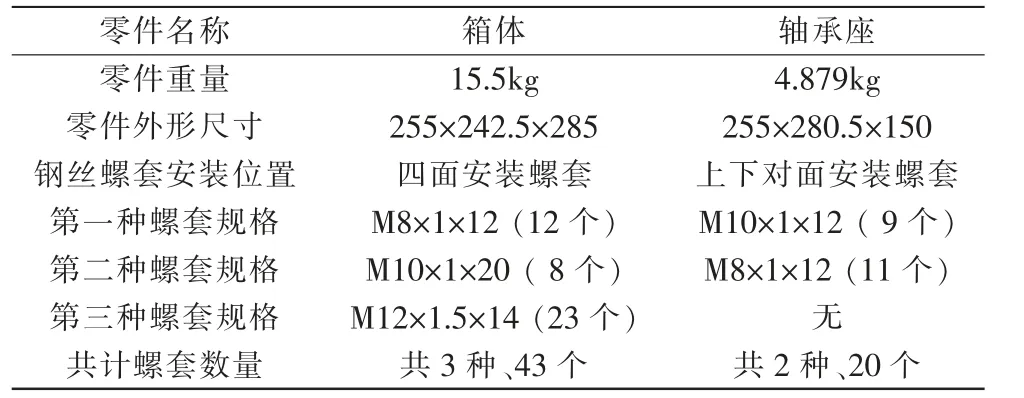

鋼絲螺套自動(dòng)安裝系統(tǒng)需要完成箱體和軸承座兩種零件,M8×1×12、M10×1×12、M10×1×20、M12×1.5×14 共4種鋼絲螺套的自動(dòng)安裝,零件及鋼絲螺套參數(shù)如表1 所示。

表1 零件及鋼絲螺套基本情況

通過(guò)上表可知,箱體需要在4 個(gè)面上安裝鋼絲螺套,而軸承座需要在2 個(gè)面上安裝鋼絲螺套, 綜合考慮裝夾定位及布局優(yōu)化等因素, 每個(gè)零件均需翻轉(zhuǎn)1 次完成所有鋼絲螺套安裝,箱體零件需要完成3 種規(guī)格43 個(gè)鋼絲螺套安裝,軸承座需要完成2 種規(guī)格20 個(gè)鋼絲螺套。 為了實(shí)現(xiàn)鋼絲螺套安裝質(zhì)量追溯,需要對(duì)扭矩、深度等工藝參數(shù)進(jìn)行采集及存儲(chǔ), 并對(duì)壓裝完鋼絲螺套的效果進(jìn)行拍照存儲(chǔ)。

2 方案設(shè)計(jì)

2.1 夾具及上料系統(tǒng)設(shè)計(jì)

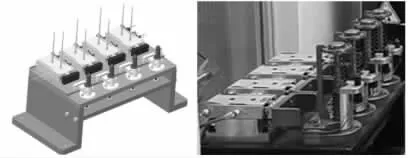

結(jié)合箱體和軸承座特征,確定了裝夾方式,并設(shè)計(jì)了定位夾具,用于保證箱體和軸承座定位,并方便人工上下料及裝夾, 保證了每個(gè)零件翻轉(zhuǎn)1 次即可完成所有鋼絲螺套的安裝。

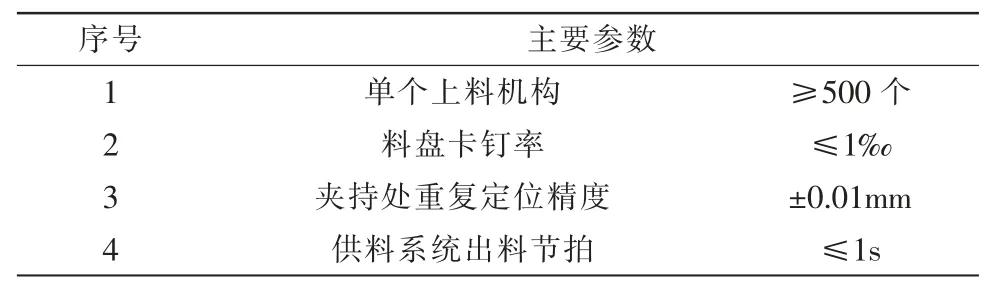

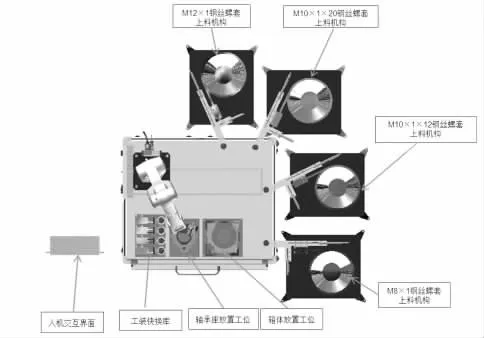

為了滿足M8×1 ×12、M10 ×1 ×20、M10 ×1 ×12、M12 ×1.5×14 四種鋼絲螺套上料需求, 開(kāi)展了上料系統(tǒng)設(shè)計(jì),包括4 個(gè)上料機(jī)構(gòu),排布在鋼絲螺套自動(dòng)安裝系統(tǒng)外側(cè),如圖6 所示,每個(gè)上料機(jī)構(gòu)將鋼絲螺套直列排序后送出, 便于安裝機(jī)器人取料,所有振動(dòng)盤上方都帶有蓋板,加料時(shí)人工打開(kāi)振動(dòng)盤蓋板,將正確型號(hào)的鋼絲螺套放入;并通過(guò)提前編制好取料程序, 按照安裝鋼絲螺套的順序?qū)摻z螺套從上料機(jī)構(gòu)抓取進(jìn)行安裝。 相關(guān)參數(shù)如表2 所示。

圖1 工裝夾具裝夾零件后的狀態(tài)圖

表2 上料系統(tǒng)主要參數(shù)表

如圖2 所示, 上料機(jī)構(gòu)由鋼絲螺套震動(dòng)盒、 上料氣缸、分切機(jī)構(gòu)、水平切料機(jī)構(gòu)、直線震動(dòng)送料機(jī)構(gòu)等組成,將對(duì)應(yīng)規(guī)格的鋼絲螺套批量的放入震動(dòng)盒內(nèi), 當(dāng)上料機(jī)構(gòu)啟動(dòng)后,通過(guò)震動(dòng)實(shí)現(xiàn)篩選、排列、上料輸出等,將鋼絲螺套運(yùn)送至上料口,等待機(jī)器人抓取。

圖2 上料機(jī)構(gòu)及出料示意圖

2.2 鋼絲螺套抓取機(jī)構(gòu)設(shè)計(jì)

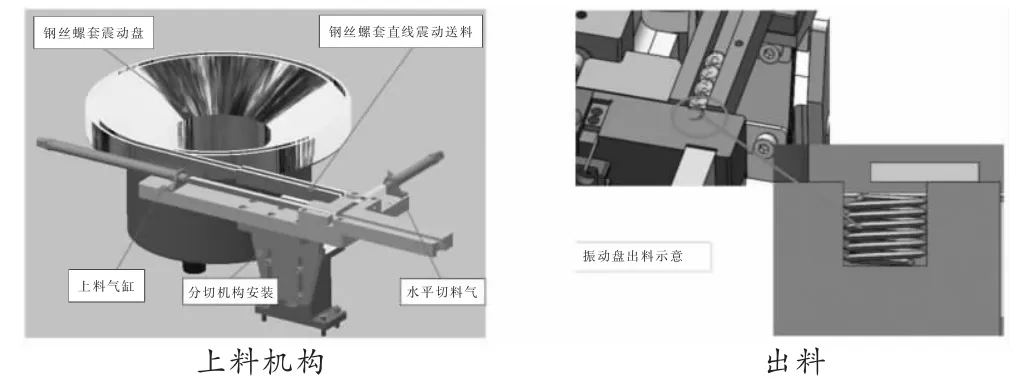

為了提高擰緊槍和機(jī)器人的利用率,對(duì)鋼絲螺套抓取機(jī)構(gòu)進(jìn)行了設(shè)計(jì),并通過(guò)工裝快換庫(kù)實(shí)現(xiàn)了每種鋼絲螺套抓取機(jī)構(gòu)快速更換,提高安裝效率。 將鋼絲螺套抓取機(jī)構(gòu)分為兩個(gè)部分:驅(qū)動(dòng)組件和抓取組件,驅(qū)動(dòng)組件固定在機(jī)器人第六軸末端,與擰緊軸安裝在一起;而抓取組件放置在工裝快換庫(kù)中,根據(jù)需要擰緊的鋼絲螺套規(guī)格來(lái)選配,驅(qū)動(dòng)組件和抓取組件之間通過(guò)磁鐵實(shí)現(xiàn)快速連接,動(dòng)力通過(guò)快插方式傳遞,如圖3 所示。

圖3 放置在機(jī)器人末端的快換機(jī)構(gòu)示意圖

工裝快換庫(kù)可以同時(shí)存放4 種抓取組件,按照既定的順序放置, 實(shí)現(xiàn)了位置防錯(cuò),并設(shè)置在位檢測(cè)傳感器,保證抓取組件未抓取成功或者是上一個(gè)抓取組件未脫落時(shí)進(jìn)行自動(dòng)報(bào)警提示,進(jìn)而確保整個(gè)抓取組件更換過(guò)程的正確性,進(jìn)而提高自動(dòng)安裝系統(tǒng)的可靠性。 在工裝快換庫(kù)的每個(gè)存儲(chǔ)位置設(shè)計(jì)了批頭鎖緊機(jī)構(gòu),當(dāng)裝配需要更換抓取組件時(shí),機(jī)器人首先要將已經(jīng)磁鐵吸合在擰緊軸上的抓取組件放置在工裝快換庫(kù)對(duì)應(yīng)位置,脫卸后再去吸合需要的抓取組件,進(jìn)而完成整個(gè)驅(qū)動(dòng)組件快速更換,如圖4 所示。

圖4 工裝快換庫(kù)

2.3 系統(tǒng)組成及布局

該系統(tǒng)由機(jī)器人系統(tǒng)、影像系統(tǒng)、供料系統(tǒng)、擰緊系統(tǒng)、抓取組件快換系統(tǒng)、夾持工裝、電氣系統(tǒng)、軟件系統(tǒng)等組成,外形尺寸2000×2500×2800 mm,在安全防護(hù)方面進(jìn)行了可靠設(shè)計(jì),所有門和開(kāi)口處使用安全光柵,只要光柵被觸發(fā),設(shè)備自動(dòng)停機(jī),提高設(shè)備本質(zhì)安全度,設(shè)備整體布局如圖5 所示。

圖5 鋼絲螺套集成驗(yàn)證系統(tǒng)布局示意圖

6 軸機(jī)器人承擔(dān)鋼絲螺套的自動(dòng)拾取與安裝,具備結(jié)構(gòu)緊湊、靈活性高、體積小巧、高速度、高精度等特征,并可適用于狹窄空間,可保證識(shí)別、安裝效率最大化;機(jī)器人末端安裝的擰緊槍負(fù)責(zé)鋼絲螺套的準(zhǔn)確擰入, 視覺(jué)識(shí)別模塊負(fù)責(zé)零件螺紋孔與鋼絲螺套的識(shí)別與判定;4 個(gè)上料機(jī)構(gòu) (4 種規(guī)格)負(fù)責(zé)不同規(guī)格鋼絲螺套的篩選和送料,工裝快換機(jī)庫(kù)放置4 種規(guī)格的鋼絲螺套拾取裝置, 人機(jī)交互界面可以通過(guò)交互界面控制鋼絲螺套整個(gè)安裝過(guò)程, 并對(duì)安裝過(guò)程工藝參數(shù)進(jìn)行實(shí)時(shí)監(jiān)控。工作時(shí),機(jī)器人帶動(dòng)視覺(jué)識(shí)別模塊拍照并確定裝配位置、螺紋孔位置等,再由擰緊裝置完成零件所有規(guī)格鋼絲螺套的裝配。

3 實(shí)施效果

鋼絲螺套自動(dòng)安裝系統(tǒng)實(shí)現(xiàn)了2 種典型關(guān)鍵零件、4種鋼絲螺套的自動(dòng)識(shí)別、自動(dòng)防錯(cuò)、精準(zhǔn)安裝、扭矩控制、數(shù)據(jù)監(jiān)測(cè),達(dá)到了單個(gè)鋼絲螺套自動(dòng)化安裝節(jié)拍(含拾取鋼絲螺套、視覺(jué)判斷、安裝、檢測(cè)等)37s/個(gè),一次裝配合格率>99%,擰緊裝置對(duì)鋼絲螺套擰入螺紋孔的扭矩、擰入深度能夠?qū)崟r(shí)感(深度誤差≤±0.5mm)的技術(shù)指標(biāo),大幅提高了鋼絲螺套安裝質(zhì)量的一致性及可靠性。

4 結(jié)論

本文開(kāi)展了鋼絲螺套自動(dòng)安裝工程化方案設(shè)計(jì),并通過(guò)箱體、軸承座零件鋼絲螺套安裝進(jìn)行了驗(yàn)證,通過(guò)實(shí)踐證明,鋼絲螺套自動(dòng)安裝系統(tǒng)實(shí)現(xiàn)了鋼絲螺套的自動(dòng)、精準(zhǔn)安裝,并對(duì)扭矩、深度等工藝參數(shù)進(jìn)行了實(shí)時(shí)監(jiān)測(cè)并存儲(chǔ),并對(duì)安裝效果圖進(jìn)行了存儲(chǔ),為基于大數(shù)據(jù)的鋼絲螺套安裝工藝參數(shù)優(yōu)化提供了數(shù)據(jù)基礎(chǔ), 并為質(zhì)量追溯提供了有效方法, 技術(shù)思路及實(shí)踐經(jīng)驗(yàn)可以在自動(dòng)化裝配中進(jìn)行推廣,特別是多品種、變批量的離散制造行業(yè)具有較大的借鑒意義。