某重型卡車驅動橋主減速器殼體逆向設計與輕量化研究

孫 瑩, 邱 陽

(1.包頭職業技術學院 機械工程系, 內蒙古 包頭 014030; 2.包頭北奔重汽橋箱有限公司, 內蒙古 包頭 014030)

0 引言

逆向設計是在沒有設計圖樣或設計圖樣不全、不完整以及沒有CAD 模型的情況下,通過數字化設備(如坐標測量機、激光測量設備等)獲取物體表面的空間數據,利用逆向軟件重建產品的三維模型,然后再對原型進行復制或在原型的基礎上進行再設計,實現產品優化與創新。 逆向設計作為一種新產品開發的重要手段,在汽車設計領域應用廣泛,能夠實現快速消化和吸收先進技術,縮短產品開發周期,提高研發成功率,是提升汽車研發水平的重要途徑。

在汽車領域,目前面臨的三大問題就是節能、環保和安全,隨著GB/T1589—2016《汽車、掛車及汽車列車外廓尺寸、軸荷及質量限值》標準的修訂發布,對各類車型的最大總質量進行了限制, 使得輕量化成為該行業發展的重要目標,同時也是節能、環保的重要方法和途徑。 根據某科研機構的成果表明,如果汽車的整車重量降低10%,燃油效率可提高6%~8%,汽車的整備質量每減少100kg,則百公里油耗可以降低0.3~0.6L;在駕駛操控性上,汽車輕量化以后,整車的加速性能會提高、剎車距離會縮短、車輛的轉向響應、 操控穩定性及安全性都會得到不同程度的提高;此外,從環保的角度來說,汽車的總質量每減少100kg,二氧化碳排放量可減少5g/km[1]。

目前,汽車上的金屬材料約占整車自重的60%~80%,底盤類零件占到約20%~26%, 其中驅動橋是重要的組成,所占的比重很大。 驅動橋作為車身的主要承載件,直接決定著車輛的承載安全性和可靠性, 故在設計時橋殼的強度和剛度上往往會留出很大的裕度, 存在重量冗余問題。 因此驅動橋輕量化設計一直是行業內的重點與熱點。

牛湛滔[1]以某輕型載貨車驅動橋為實例,通過材料改進,采用整體式鑄造實現輕量化;楊明政[2]以直聯電驅動橋為例對純電動汽車車橋進行輕量化設計及疲勞壽命分析;劉威[3]以某型號大功率拖拉機驅動橋殼為研究對象,采用仿真和試驗相結合的方法開展了基于可靠性的拖拉機驅動橋殼輕量化設計研究;安俊霖等[4]采用CATIA 軟件對福田雷沃輕型貨車的驅動橋殼進行了輕量化設計。本課題針對某企業重型卡車后驅動橋輕量化設計需求,以主減速器殼體為研究對象, 在缺少原始數據的情況下,采用逆向設計的方法, 首先獲取點云數據, 再采用GeomagicDesignX 軟件重構其三維CAD 模型, 在此基礎上再進行輕量化設計改進,通過對重新設計的模型進行力學分析,驗證了結構優化的可行性,最終實現成功減重3.14kg,此項研究推動了企業的驅動橋整體輕量化設計,提高了企業效益。

1 減速器殼體數據采集

數據采集指采用某種設備和測量方法獲取實物表面的幾何坐標,并將所獲數據存儲或輸出。不同的測量方法采集效率、難度不同,點云精度也存在差異,后期處理難度和逆向后的精度也會受到不同程度的影響, 因此數據采集時要根據被測工件的特征選擇合適的測量設備及掃描策略。

1.1 零件分析

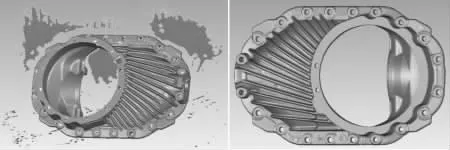

該減速器殼體為深灰色鑄鐵件,外形尺寸約為(540×354×286)mm, 表面多為不規則幾何形狀且細節特征較多,外表面上分布著一系列加強散熱筋、與小齒輪殼的連接面和20 個沉頭孔等特征,內表面方向有兩個與輪間差速器軸承連接的安裝座孔和與橋殼連接的連接面及連接孔,具體特征布置如圖1 所示。

圖1 某重型卡車后驅動橋主減速器殼體Fig.1 Main reducer housing of rear drive axle of a heavy truck

1.2 測量規劃

在測量硬件方面,由于零件結構復雜,掃描時為更好的保留零件原有細節特征和提高效率, 選擇非接觸式掃描,這里選用形創handscan700 手持式激光掃描儀。 該掃描儀的精度為0.030mm,分辨率0.050,可重復性和可追蹤性好,掃描期間可以按需要移動物體,無須配備外部跟蹤或定位設備,校準方便,測量速率可達480000 次/s,且能自動網格輸出, 采集完成之后即可將掃描文件導入至RE/CAD 軟件,無須執行復雜的對齊等點云預處理過程。

在掃描策略方面,采取整體掃描方案如下:

(1)由于殼體表面經過噴漆處理,掃描時會出現反光,故需對零件表面進行噴粉處理。

(2)由于零件內外表面均不規則、不對稱,需要多次、多角度、多范圍掃描,故需要在零件表面粘貼標志點,實現數據的坐標系統一。

(3)殼體掃描之前需進行設備標定,并設置掃描分辨率、曝光時間、激光功率、光源形式等參數,以保證數據的完整性,為后期處理減少工作量。

(4)掃描時手持激光掃描儀距離零件大約20cm 為宜,先掃描外表面,然后翻轉零件掃描內表面,隨時觀察距離指示燈并進行調整,有遮擋的部分應保證采集到關鍵數據,方便逆向建模時的特征擬合。零件掃描過程如圖2 所示。

圖2 零件掃描過程Fig.2 Part scanning process

1.3 數據處理

利用掃描儀得到零件的點云數據后,接下來就是數據處理階段,通常分為點云預處理階段和多邊形處理階段。 點云預處理階段主要解決異常點的剔除、多次測量點云的對齊、缺失數據的填充修補和冗余數據的數據精簡等問題。 多邊形處理階段主要是將預處理過的點云集用多邊形相互連接, 其實質是數據點與其臨近點間的拓撲連接關系以三角面的形式反映出來。 點云在轉換為多邊形之后,由于點云數據的缺失、噪聲、拓撲關系混亂、頂點數據誤差、網格化算法缺陷等原因,轉換后的網格會出現網格退化、自交、孤立、重疊以及孔洞等錯誤。這些缺陷將嚴重影響網格模型后續的曲面重構、有限元分析、快速原型制造等,因此需要在此階段解決。

本例中由于使用形創handscan700 手持式激光掃描儀具有自動網格輸出功能, 故無須進行點云的預處理階段, 而直接進入多邊形處理階段, 降低了數據處理的難度、提高了數據處理的效率。 這里運用GeomagicWrap 軟件處理過程如下:

(1)孔洞填充及破面修補。由于該殼體零件結構復雜、內部有遮擋、存在深孔且表面貼有標志點等原因導致封裝后的三角面片產生了大量破面或孔。需用“填充孔”命令來進行修補。 對于有曲率的孔洞采用“曲率+內部孔”的方式修補;對曲率較小的孔洞采用“平面+內部孔”;對于邊緣數據的缺失,采用“曲率+邊界孔”;對于缺失較大的孔洞應先進行“搭橋”,在劃分區域之后,再選擇合適的方式補洞。

(2)應用網格醫生。 將非流形邊、自相交、高度折射邊、釘狀物、小組件、小通道、小孔選項全部勾選,讓軟件自動分析并修復。

(3)平滑曲面。平滑曲面主要用于對網格進行平滑操作,消除尖角,使表面更加光順,從而為逆向設計提供更為精確的數據。 “平滑”主要有松弛、刪除釘狀物、較少噪音、快速光順、砂紙等命令,這里選擇松弛、光順和砂紙。數據處理前后的殼體零件如圖3 所示。

圖3 殼體零件數據處理前后對比Fig.3 Comparison before and after data processing of shell parts

2 減速器殼體模型重構

2.1 軟件選擇

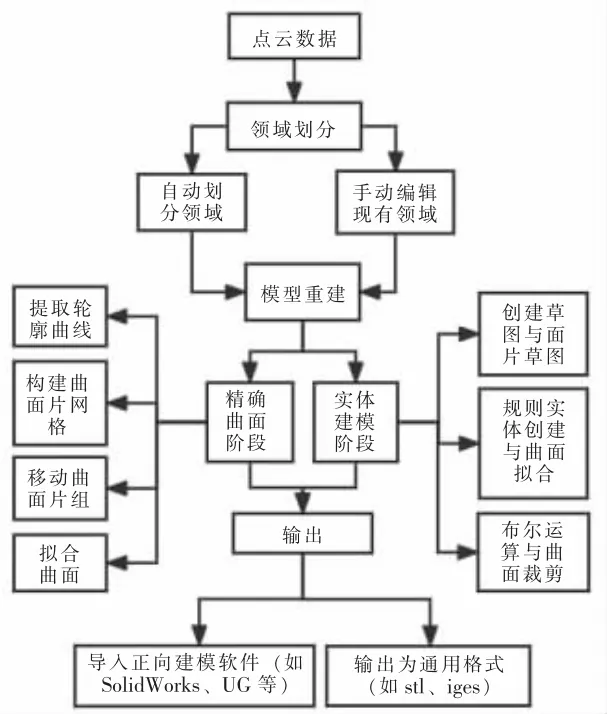

三維CAD 模型重構是逆向設計的核心內容,根據造型方法可分為基于曲線的模型重建和基于曲面的直接擬合。 本文采用GeomagicDesignX 軟件進行模型重構,它不僅擁有參數化實體建模的能力,還擁有NURBS 曲面擬合能力, 能夠利用這兩種能力共同創建有規則特征及自由曲面特征的CAD 模型。 主要工作過程如圖4 所示。

圖4 GeomagicDesignX 主要工作過程Fig.4 Main working process of GeomagicDesignX

(1)領域劃分。根據掃描數據的曲率和特征將面片分為相應的幾何領域, 得到經過領域劃分后的面片數據, 為后續建模提供參考。

(2)模型重建。分為精確曲面階段和實體建模階段。精確曲面階段的主要目的是進行規則的網格劃分, 通過對各網格曲面片的擬合和拼接,擬合出光順的NURBS 曲面。 實體建模階段的主要目的是以所劃分的面片數據為參考建立截面草圖,再通過旋轉、拉伸等正向建模方法重構實體模型。

2.2 逆向建模過程

(1)數據導入:將掃描并處理后的.stl 數據導入GeomagicDesignX。

(2)領域分割:根據減速器殼體表面的曲率設置合適的敏感度,將模型自動分割成多個特征領域。

(3)坐標系對齊:追加參照平面,通過由領域劃分自動提取出的特征手動對齊坐標、擺正視角以便更好的建模。

(4)獲取截面線:通過定義基準面和拖動基準面改變與模型相交的位置來獲取模型特征截面線, 并利用草圖工具進行草圖擬合,精確還原模型局部特征的二維平面草圖。

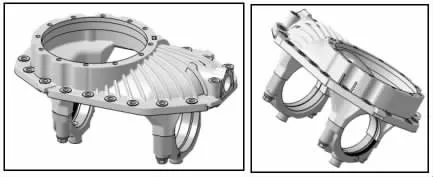

(5)實體建模:依據提取的截面線運用偏移、拉伸、旋轉、掃略、布爾運算、切割、合并等操作,完成減速器殼體的逆向建模,結果如圖5 所示。

圖5 減速器殼體逆向建模Fig.5 Reducer housing reverse modeling

(6)誤差分析:對重構的減速器殼體模型進行局部尺寸修正,輸出最終的.stp 格式文件。

3 減速器殼體的輕量化設計

3.1 輕量化主要途徑

有各種能夠實現輕量化的方法:

(1)在保證整車各項設計主要參數不變的前提下,提高單個零部件的結構強度、進行細節優化,減少材料的消耗量。

(2)采用輕質材料。 如鋁合金、鎂合金、塑料材料、陶瓷材料、碳纖維復合材料或玻璃纖維等。

(3)采用計算機進行結構設計。如應用三維設計軟件模擬、有限元分析等。

(4)采用輕量化工藝,比如鍛造、3D 打印、高強度鋼板材的冷沖壓工藝等。組裝式粉末冶金空心凸輪軸,與常規的鍛鋼件或鑄鐵件相比,可降重25%~30%。

(5)采用合適的車身結構,如承載式車身,降低車身板料的厚度規格等。

本文在實現了主減速器殼體逆向建模的基礎上,通過有限元分析,在保證整車主要參數不變的前提下,進行結構優化改進,實現輕量化。

3.2 有限元分析

將逆向得到的模型導入SolidWorks 軟件, 簡化為適合力學分析的模型,通過對加工面、受力面、固定面施加約束和負載,對產生曲面形狀變化進行力學分析。

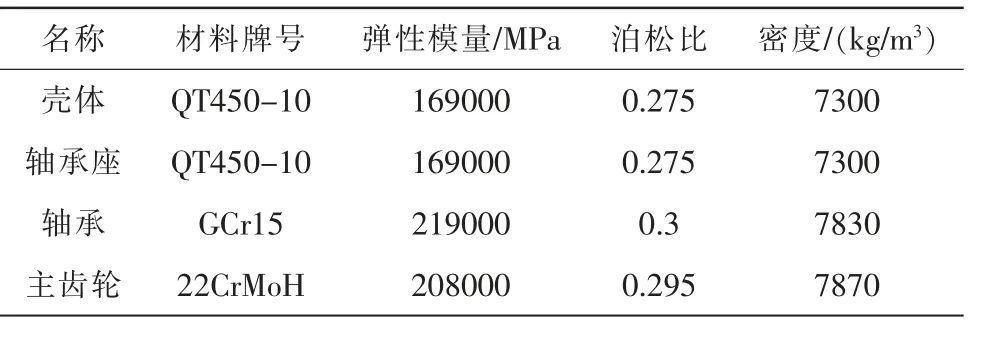

3.2.1 材料屬性設定

減速器殼體主體及軸承蓋全部采用球墨鑄鐵的材質,具體的材料屬性如表1 所示[5]。

表1 材料屬性表Tab.1

3.2.2 約束及負載情況

主減速器殼為主減速器的內部零件提供安裝支承、保護、潤滑的作用,同時,主減速器殼還要承受來自傳動軸、橋殼、懸架系統傳遞過來的載荷。 受力模型的約束根據實際情況, 固定主減速器的下法蘭表面, 對其進行約束。 其中徑向力和軸向力的大小可按下式計算得到:

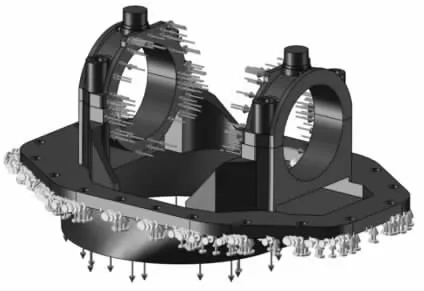

式中:Tmax—主減速總成的最大輸出扭矩;r—從動錐齒輪的節圓直徑;a—主動錐齒輪的節錐角。 根據實際受力情況,F徑向受力在軸承蓋端面,F軸向受力在底部法蘭面上[6]。約束及外加負載如圖6 所示。

圖6 減速器殼體約束及外加負載Fig.6 Restraint and imposed load of reducer housing

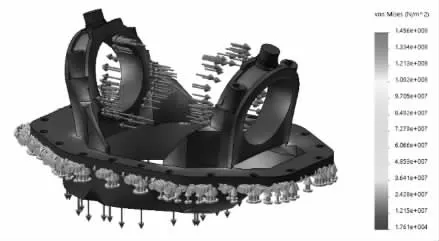

3.2.3 網格劃分及受力分析

采用實體網格類型和基于混合曲率的網格器, 重點區域采用細分網格,劃分后的網格單元總數為14322 個,最大高寬比例為175.32,之后進行力學分析,結果如圖7所示。 最大受力部位為軸承蓋底部邊緣處, 受力值為145MPa,其余地方受力均在100MPa 以內,相對于QT450-10 本身的屈服強度310MPa,還有很大的受力裕度。

圖7 減速器殼體受力分析圖Fig.7 Force analysis diagram of reducer housing

3.3 輕量化設計

基于上圖受力分析從如下兩部位入手減重:

(1)將固定法蘭邊緣厚度由18mm 減至16mm;

(2)將下軸承法蘭的圓形過度部分由原來的12mm厚減至10.5mm。

為保證該殼體的可靠性對減重后的模型再重新進行力學分析計算,結果如圖8 所示。

圖8 輕量化后減速器殼體受力分析Fig.8 Force analysis of reducer housing after lightweight

從受力結果可以看出,輕量化后最大受力為184MPa,法蘭盤位置受力為45MPa 左右,下軸承法蘭過度部分為105MPa 左右, 此受力結果相對于QT450-10 本身的屈服強度310MPa,是完全可靠的。 經計算減重后模型由原來的36.25kg,最終達到目前的33.11kg,成功減重近3.14kg。

4 結論

(1)本文通過運用手持式激光掃描儀和GeomagicWrap軟件,獲取并處理得到了減速器殼體的掃描數據。

(2)運用GeomagicDesignX 軟件進行模型重構,得到數字化實體模型。

(3)通過SolidWorks 軟件對原模型進行材料屬性定義、約束固定、負載施加,分析出受力較小的區域并進行輕量化設計。

(4)經計算,模型由36.25kg 減至33.11kg,成功減重近3.14kg,并通過力學分析再次驗證了可行性。