開閉件包邊防止竄動方案淺析

王彪 遲惠丹

摘 要:車身開閉件內外板一般會采用包邊連接工藝,車間生產過程中由于搬運、裝配、調整等受力會使內外板產生相對竄動,此時包邊的折邊膠還未固化并不能起到連接作用;往往會對車門匹配產生較大的影響,由于存在隨機性在生產過程很難控制,汽車廠會采用一些工藝防竄動方案,如采用單面點焊、手持激光焊、高頻固化、雙組分折邊膠固化、突刺互鎖等工藝手段來解決。

關鍵詞:單面點焊 高頻固化 激光焊縫 雙組分折邊膠

1 前言

為適應車身可視面美觀、安全等因素,大多數車廠會在開閉件內外板搭接的位置采用包邊工藝,但是包邊后并不能像其它連接工藝那樣可以立即產生有效固定作用,在開閉件總成生產過程中會使內外板竄動,影響開閉件與車身匹配,直接影響焊裝車間的生產效率,為了解決竄動問題本文闡述了當前主流車廠對開閉件內外板采用的防竄動方案,并對其設備構成、工作原理、質量、效率等特點進行分析。

2 開閉件內外板竄動原因、影響

焊裝車間生產開閉件總成時采用包邊加折邊膠接工藝保證內外板連接強度,工人將開閉件總成由包邊工位通過器具轉運至裝配調整線邊,由裝配工人采用抓手將開閉件用裝配到車身上;在此過程內外板會有相對運動的摩擦力,當震動摩擦力大于內外板之間的連接力時就會產生內外板竄動情況,偏離開閉件輪廓的理論尺寸;此時折邊膠還未固化是不能夠起到連接的作用的,沒有增加固定內、外板工藝是很容易竄動,直接影響開閉件與車身裝配時的間隙和面差要求,且生產過程竄動的缺陷是不穩定因素不易進行管理。

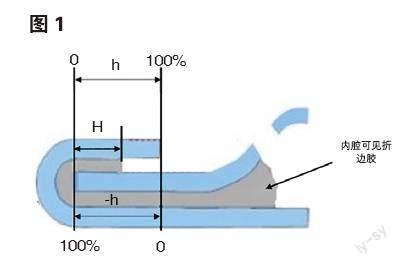

包邊前涂膠質量也影響了開閉件內外板穩定性,涂膠直徑、涂膠位置如果不符合要求會使內、外板壓合涂敷膠的面減少,當涂膠面H≤1/2h判斷折邊膠不合格,總的涂膠截面設計長度為(-h+H)mm,涂膠截面降低會減少內外板的摩擦力,從而更容易產生內外板竄動缺陷。(見圖1)

白車身在涂裝車間也會產生內外板竄動情況,白車身從焊裝車間輸送到涂裝車間的過程會受滑橇、移栽機、抱具、升降機的平穩性影響,當輸送設備運行震動受力時,內外板會由于慣性產生相對竄動情況。

涂裝車間的烘烤溫度也會對開閉件總成的尺寸產生影響;烘烤房進行升溫烘烤時,折邊膠還未固化并未有很強的粘接作用;包邊完成后內外板還存在較強內應力,金屬板件先于膠加熱后應力得到釋放導致內外板相對位移,即產生內外板竄動缺陷。

3 主流車廠防止開閉件內外板竄動措施

為了防止包邊后內外板竄動,各主流汽車廠往往會在焊裝車間完成包邊后增加防竄動工藝。

3.1 單面點焊工藝

工人完成開閉件總成包邊操作后,將總成置于補焊臺上對包邊的位置采用單面點焊進行固定,由于此焊點為工藝過程點對連接強度不做強制要求,僅在上2層搭接板上形成連接焊核,既可以保內外板相對固定又能夠保護外表面不受壓力、焊接電流影響導致變形;單面點焊的數量位置由產品大小、結構及生產節拍確定。(見圖2)

3.2 高頻固化折邊膠工藝

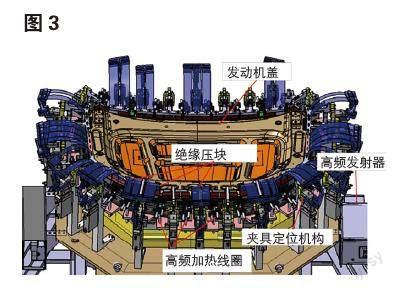

完成開閉件總成包邊后將總成放置到高頻固化設備內進行定位夾緊,折邊區域局部高頻熱線圈加熱;使折邊膠升高溫度并持續一段時間形成預固化狀態,提高內外板的粘接力,達到防止外板竄動。

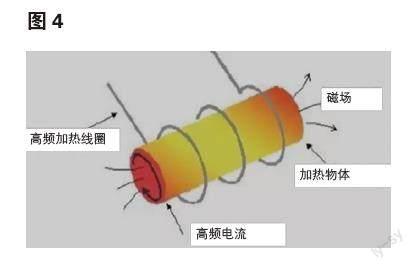

高頻固化原理是利用高頻發射器輸出低壓高頻大電流,利用高頻電流對板件折邊位置產生高頻磁場,磁場通過高頻感應加熱線圈從而產生熱量,使折邊膠達到預固化的時間和溫度;一般與夾具、包邊設備集成,可以減少占地面積,夾具定位機構與絕源壓塊可以保證產品定位、固化狀態的一致性。(見圖3、圖示4)

溫度設定一般為100度-220度,設定時間(10-20S),保溫時間(10-20S),詳細參數據現場情況適當調整。

3.3 熱風固化折邊膠工藝

熱風固化是采用電阻絲產生熱量再由送風系統吹送至需要加熱固化的位置,從而使折邊膠在高溫的狀態下達到預固化的效果,此設備結構原理比較簡單,投資費用較低,能源利用率相對較低,對夾具周邊產生較大熱量無有效隔絕,有效溫度利用到板件上的較少,導致熱風固化操作時間較長,一般在200秒以上,節拍較低;不適用高節拍產品。

3.4 烘箱固化折邊膠工藝

烘箱固化系統是將開閉件鎖定在器具上推送至烘箱內,烘箱設定好時間、溫度參數;烘箱將開閉件由外向內升高溫度使折邊膠進行預固化,可以將不同的產品進行整體加熱所以柔性較高;固化后需要靜置降溫后方可以進行下一序操作。

設備投資占地面積較大,能源消耗也較大,需要考慮物流、放置存儲、輸送等環節。

3.5 雙組分折邊膠固化工藝

采用雙組分折邊膠也可以防止內外板竄動,包邊面涂敷雙組分折邊膠在常溫(5-35℃)狀態下器具中靜置15分鐘,可以達到內外板預固化粘接作用;隨著溫度提高可以縮短預固化的時間,不同品牌、不同型號的雙組分折邊膠參數會有差異,因此預固化的溫度、時間也會稍有差別。

雙組分折邊膠的成本遠高于普通單組份折邊膠,通常應用在竄動量較明顯的鋁板開閉件總成;生產涂膠過程,在涂膠設備混合管中的膠品要在4-7分鐘排出至少一個混合管內的膠量用以阻止混合膠在膠管內預固化的影;超過9分鐘停產就需要更換膠管;所以生產運營成本也高于普通單組份折邊膠。

3.6 采用突刺互鎖工藝(僅鋁板)

突刺互鎖工藝應用在鋁板包邊的結構上,鋁材的延展性高、硬度較軟容易使內外板在包邊時產生互鎖壓扣;一般配合雙組分膠進行使用,突刺互鎖結構的數量、位置根據產品結構尺寸進行設定,一般鋁板發動蓋總成設定8個(見圖5左)。

突刺互鎖結構內外板尺寸設定要求;內外板互鎖量不小于料厚(0.9mm),可以有效降低內外板相互竄動,單個互鎖結構的長度設定為40mm; 有效搭接尺寸參照4.5mm設計(見圖5右)。

3.7 低功率手持激光填絲焊

在包邊完成后由人/機器人把持激光焊槍對包邊搭接位置焊接固定的工藝;一般焊縫數量和位置可以參考單面點焊方式進行,同時選取可以直焊縫位置,開閉件的結構形式也有影響,采用填焊絲角焊縫便于人工操作和焊后的檢查同時也有利于外觀面的熱量控制。

激光焊接完成后會形成一道焊縫熔池,滿足板件固定要求,焊縫加長后產生熱量對外表面質量影響較大,要求每段激光焊縫長度不超過20mm; 由于熱量輸出對局部折邊膠有影響,要求涂裝焊縫膠要有效;手持激光焊工藝對人員技能有一定的要求,需要培訓后方可上崗;激光焊有一定的反射能量需要考慮作業人員安全,防護服、護目眼鏡以及周邊環境的影響,增加防護圍欄,避免交叉作業;同時要注意避免反光的零件將激光發射器的激光能量散色出去。

4 防竄動工藝方案對比分析

基于各工藝方案原理、設備構成、生產方式等特點以及實際應用反饋情況進行總結;重點對投資成本、生產柔性、運營成本、生產效率、占地面積、質量效果六個維度進行評價,各維度參照高、中、低三擋進行標識。

主流車廠現場應用較多的是單面點焊、高頻固化,也有少部分車廠在應用手持激光焊工藝;熱風固化、烘箱固化由于物流及設備占地很少有企業在應用了;雙組分膠和板件突刺互鎖一般在鋁件包邊應用且相互配合一起效果更好。

5 結語

本文簡要介紹了車身開閉件包邊后產生內外板竄動缺陷的原因,影響車身匹配的間隙面差,為了規避這種缺陷需要額外增加些防止竄動的工藝步驟,筆者列舉了當前主流車廠大多數應用的防竄動工藝并概要的對其優缺點進行客觀評估,為后期相關模塊工程師在規劃生產線及產品設計時參考選擇。