多頻聲波測井技術在海上油氣田的應用

武林芳,馬煥英,趙 捷,徐太保,謝 偉,張丹妮

(1.中海油田服務股份有限公司油田技術事業部,河北燕郊 065201;2.中海油服湛江作業公司,廣東湛江 524000)

隨著海上油氣田持續開發,生產井的管柱完整性問題日益增多,如管柱損傷漏失、完井工具失效、管外竄槽等,這些問題都直接或間接地導致井筒環空帶壓[1],造成井控風險,為海上油田安全生產帶來隱患,因此管柱損傷及油氣水漏點檢測能夠為井筒風險解除提供依據而日益受到重視。傳統找漏找竄測井方法局限性較大,其中,流量測井無法監測微小滲漏及管外竄槽;多臂井徑測井無法檢測套管外壁情況;同位素測井受沾污(管壁沾污、接箍沾污等)影響較大,且結果具有多解性;氧活化測井僅能探測水竄,且探測深度較淺。多頻聲波測井技術能夠采集頻率范圍較廣的井下自然聲場信息,具有靈敏度高和探測深度大的特點,能解決多層管柱環空帶壓和套外水泥環竄槽問題,打破了傳統找漏找竄測井技術的局限,對于多層管柱微小滲漏檢測優勢明顯;該技術在不起出生產管柱情況下與PLT(Production Logging Technology)剖面測井技術組合可確定常規分層合采井套外射孔層精細產出貢獻,彌補了常規井筒完整性檢測和剖面測井技術的不足。

1 技術發展

多頻聲波測井技術是一種無發射源、被動式聲波檢測技術,是在水力學湍流理論和流體聲學基礎上發展起來的一種測井新技術[2]。該測井技術發展初期使用模擬信號,隨后發展到數字信號,之后發展到聲音和譜信號并存。測井儀器類型從單探頭發展到多探頭,測量精度也不斷提高,近些年該測井技術在國內外油氣田應用較多,涉及領域較廣,主要應用于生產井的漏點測量、管外竄流、生產層產能貢獻計算等各個方面。目前國內自研儀器應用較多,如西安威盛NST儀器在陸地油田解決多口生產井竄漏問題[3],格威石油的ALFA儀器在青海油田注水井應用效果較好[4],以及大慶油田自研的小直徑TPH型環空噪聲測井儀可以實現偏心井口測試[5];國外知名TGT公司的SNL儀器和GE公司的NTO儀器在國外油田應用較多,其中SNL儀器總體性能指標優于國產儀器,該技術在國內海上某油田生產井中得到試用,探測到井筒內和儲層竄流,但基本無驗證措施;NTO儀器在國外某些油田的生產井產液剖面評價和漏失檢測方面應用[6],但該技術對目的層注產情況無法實現定量評價[7],在油田生產動態監測方面應用還不夠廣泛[8]。另外近些年隨著這類儀器高精度化發展趨勢,哈里伯頓公司推出了多探頭高精度定位漏點的ACX陣列儀器,但國內目前未見試用,無法確定其對漏失點評價的真實效果。

2 儀器原理與結構

多頻聲波測井利用流體聲學原理,研究流體流速、流量與聲波幅度的關系,以及孔隙通道大小與聲波頻率的關系。結果表明,流體流速越大,聲波幅度越大;孔隙通道越小,聲波頻率越高[9]。多頻聲波測井儀檢測的是流體通過不同介質孔隙通道時所產生的自然聲場。儀器通過對井內這種非人工激發的、由流體流動而產生的自然聲場的測量,研究其幅度和頻率特征,同時結合井筒管柱、射孔位置、溫度和壓力等相關信息,可以確定井下聲場來源。圖1為六類典型的井下聲源頻率和幅度響應特征,通過分析聲源的頻率范圍、幅度大小及頻譜圖形態,可以獲得諸多工程和油藏信息。

儀器主要采用高靈敏度壓電陶瓷換能器結合現代數字信號處理和數據壓縮技術,實時檢測并上傳井內和地層聲信號,通過電子線路,采用快速傅里葉變換方法將聲波的幅度和頻率信號轉換為頻譜數據,通過對頻譜數據解析處理得出聲信號的來源。

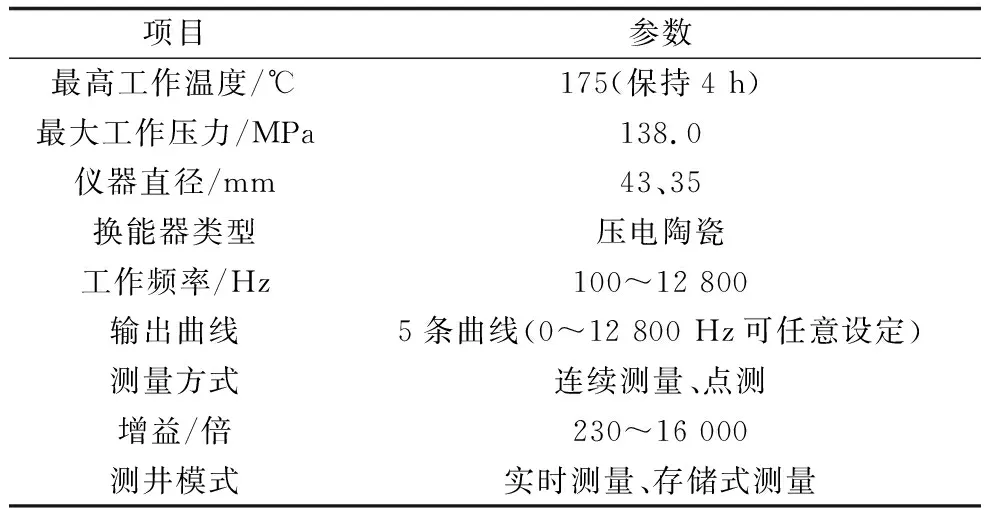

表1為多頻聲波測井儀技術參數。該儀器工作頻率為100~12 800 Hz,最大耐溫175 ℃,最大耐壓為138.0 MPa,具有兩種尺寸規格,能夠適應較小尺寸管柱作業,測量方式為連續測量和點測,測量模式分實時測量和存儲式測量,儀器具備MP3功能,能夠獲得MP3格式井下測試數據,可結合人耳綜合判斷聲信號來源。

表1 儀器技術參數

3 技術應用

3.1 環空帶壓井找漏找竄

生產井環空帶壓表明井筒內可能存在泄漏通道,流體自泄漏通道泄漏,會發出一定頻率的聲波,流體聲波能量大小與所經過的孔徑大小、流體類型、壓力、溫度和流量密切相關[10]。多頻聲波測井技術與工程干預措施(加壓、泄壓等)緊密結合能夠較直觀準確地反映出泄漏點及竄流聲波場的變化特征,從而指導生產管柱找漏找竄,改善生產井生產狀況,提高生產效益。目前多頻聲波測井技術在海上油氣田多口環空帶壓井成功應用,可有效判斷井下漏失和竄流通道,指導修井作業,助力油氣井開發生產。

3.1.1 完井工具失效檢測

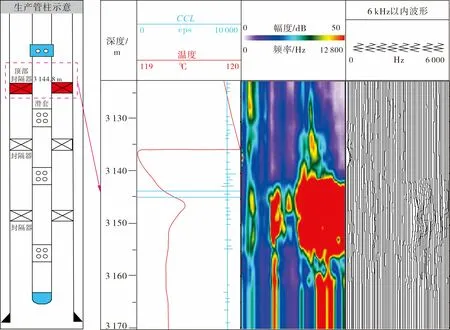

多頻聲波測井技術可以檢驗井下完井工具(如井下封隔器、滑套及工作筒等)的密封性。X1井是一口注氣井,生產管柱類型為分層合注管柱。測試前,A環空(油套環空)帶壓1.8 MPa,最大注入狀態下壓力恢復測試發現A環空壓力可達到15.2 MPa,壓力增長率為0.3 MPa/h,工程作業懷疑井下完井工具密封性有問題,為驗證井下滑套和封隔器的密封性,找到準確的漏失位置,通過多頻聲波測井技術對油管上四個滑套和油管、套管間三個封隔器的密封性進行檢測。其中,3 145.0 m附近頻率-幅度道的聲波幅頻特征表現為高頻高幅響應,相應的聲波波形曲線變化明顯,同時紅色溫度曲線出現明顯拐點(圖2),該深度對應管柱上3 144.8 m頂部封隔器位置,表明3 144.8 m頂部封隔器存在漏失。后期修井作業起出頂部封隔器,發現封隔器確已失效,并進行更換處理,有效解決了注氣井環空帶壓問題。

圖2 頂部封隔器漏失響應特征

3.1.2 多層管柱漏失檢測

針對多層管柱環空帶壓,可根據井實際帶壓情況,通過從外層到內層管柱逐級泄壓測試,實現對各層管柱逐級驗漏,此外結合井下溫度和不同環空的壓力變化數據,能夠更加高效地判斷泄漏位置。

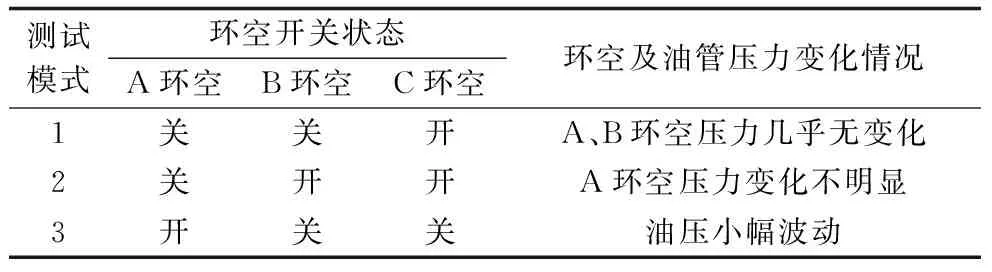

圖3是一口多層管柱帶壓井,該井投產三天就出現油套環空帶壓現象,且三層套管均存在不同程度泄漏帶壓。測試時,采用從C環空(表套壓力)到B環空(技術套管壓力)再到A環空(油套壓力)逐級泄壓的流程。測試中分別記錄三種模式下的各環空及油管壓力變化情況(表2)。模式1,A、B環空壓力幾乎無變化,表明B、C環空聯通可能性小,測試結果顯示整個井段無明顯泄漏響應。模式2,A環空壓力變化不明顯;模式1和2測試結果對比發現,在60.0 m附近出現鐘形高頻信號,懷疑此處的9.625 in套管存在漏點。模式3,油壓小幅波動,懷疑A、B可能有聯通,測試結果顯示1 610.0 m附近2#氣舉閥處出現大范圍高頻高幅響應,溫度曲線拐點明顯;在855.0 m附近聲波頻譜信號表現為較高頻高幅特征,且響應范圍有所減小,對應管柱的1#氣舉閥;同樣在3#氣舉閥處也發現異常信號,且高幅特征向低頻移動,響應范圍最小,溫度變化較小(圖3)。測試推斷1#、2#、3#三個氣舉閥密封不嚴是造成A環空帶壓的主要因素,且漏失量大小依次為2#、1#、3#;9.625 in套管存在較小泄漏點,是造成B環空帶壓主要因素;由于作業時無法關閉C環空,未進行環空和生產閥全關閉狀態的背景測量,因此無法精準判斷表層套管漏失情況。

表2 不同測試模式下環空及油管壓力變化

本次測試結果得到現場試壓試驗驗證。通過采用機械坐封試壓,驗證45.0~105.0 m井段9.625 in套管確有漏失響應。生產油管上3個氣舉閥試壓測試結果表明:2#氣舉閥未打壓,滴水較明顯,存在明顯泄漏;1#氣舉閥壓差達到10.0 MPa時,有滲漏;3#氣舉閥壓差達到12.0 MPa時,出現滲漏。試壓數據表明多頻聲波測井技術能夠精準找到油套管的泄漏位置,且該技術對于微小滲漏檢測優勢明顯。

3.1.3 套管外竄流識別

多頻聲波測井技術可探測徑向距離約2.0~3.0 m,因此可以探測生產管柱管外竄槽、地層裂縫以及儲層信息等。該技術通過對流體在管外水泥環孔道或地層中流動時產生的聲波幅度與頻率變化判斷流體流動位置。

某注水井油壓8.7 MPa,套壓0.7 MPa,且歷年氧活化測試結果顯示注入水主要被上部A油組吸收,下部B油組基本無吸入,且上部A油組未固井,存在管外竄流風險,利用多頻聲波測井技術驗證了該井套管外存在竄流(圖4)。測試結果表明,A油組為主要吸水層,B油組吸入量極小,A油組在套后確實存在竄流。A油組射孔層段1 685.4~1 970.0 m具有高頻響應,且1 815.0~1 970.0 m段6 000 Hz以上高頻信號明顯,反映A油組下部射孔層為主要吸入層;B油組射孔層段以管內流為主,儲層高頻信號微弱,反映B油組吸入量較小;溫度、流量曲線在主要吸入層處響應明顯;此外A油組射孔層頂1 685.4 m至井口方向上6 000 Hz以上高頻信號依然存在,同時1 646.0 m以上出現2 000~4 000 Hz時斷時續的縱向條帶狀頻譜信號,反映套后存在向上竄流現象,且竄流流體主要被1 428.2~1 685.4 m層段吸入,計算得到竄流量占總吸水比例的30%。依據測試結果,該井采取了環空擠注水泥措施,之后在相同井段再次進行多頻聲波檢測,竄流信號消失,兩次測試結果表明多頻聲波技術能夠有效探測套外竄流并獲得竄流量比例。

3.2 儲層產能貢獻評價

油藏高效開發中,分層合采井產量劈分是落實各層動用狀況和剩余油分布規律研究的重要技術環節[11]。分層合采井是采用分層封隔器、滑套或工作筒分別控制各油組的產出,生產時一個滑套可能控制多個射孔層(圖5)。針對這類井的測試,光纖DTS技術可以獲得各層精細貢獻結果[12],但受完井管柱影響,儀器下入方式及作業成本限制,往往測試困難;目前多數井還是選擇常規PLT技術進行生產動態監測,但這類管柱測試時,僅能獲得每個出液口(滑套)的產量,無法精確套后各個射孔層的產出貢獻;有時下入生產封隔器無法起到封隔產層作用,單個射孔層究竟從哪個滑套產出成為測試難點,利用多頻聲波與PLT組合技術可實現分層合采井產量精細劈分。

圖5是某油田一口產油氣井(X3井),采用分層合采管柱生產,該井在五層(4滑套和1工作筒均開啟)合采生產狀態下進行了多頻聲波與PLT技術組合測試,目的是了解A油組詳細分層產出情況,為生產措施提供依據。由于封隔器3位于5號射孔層中部,未能起到封隔產層的作用,5號射孔層從附近哪個滑套產出不明,即滑套2和滑套3控制的3號、4號、5號射孔層的產出量基本無法分開。從PLT測試結果看,內置式渦輪轉速曲線經過滑套2后,轉速明顯增大,流體密度值明顯減小,流體電容值明顯增大,表明滑套2控制的射孔層為主要產油氣層,由于滑套2和滑套3控制的3號、4號、5號射孔層無法明確各自產出情況,因此落實清楚哪個射孔層是主要產油氣層至關重要。結合圖5和表3的解釋結果可知,滑套1、滑套4和底部工作筒均分別控制兩個射孔層,PLT測試結果基本無法獲得滑套后各自射孔層的產量貢獻。

為了落實A油組所有射孔層產出貢獻,利用多頻聲波與PLT技術組合進行測試。由于測試時生產管柱限制,無法獲取8號、9號射孔層產出信息,僅分析了1號至7號射孔層產出貢獻。對多頻聲波頻率-幅度特征(圖5)分析發現,3號射孔層處7 000~10 400 Hz高頻信號較其他射孔層明顯,反映該層產出貢獻較大,測量段內其他射孔層高頻信號較小或不明顯,產出貢獻較少。定量綜合解釋成果(表3)顯示,3號射孔層產出貢獻較大,在測量段內占比53.5%;5號射孔層產出貢獻中等,且主要以上部層段產出為主,在測量段內占比20.3%;2號和7號射孔層產出貢獻較小,在測量段內分別占比7.3%和11.1%;其他射孔層段幾乎無產出貢獻。解釋結果表明,3號和4號射孔層主要從滑套2產出,5號射孔層主要從滑套3產出。

多頻聲波測井可獲得滑套控制的各個小層產出貢獻,在PLT解釋結果基礎上又可進一步精細產出剖面。通過對比分析二者定量結果,發現多頻聲波測井解釋的高流量計算結果與PLT技術測試結果誤差較小,而低流量計算結果誤差稍大,需要后續進一步應用驗證,并總結改進計算方法。

4 結論及建議

1)多頻聲波測井技術通過信號頻率和幅度變化特征可準確鎖定套管井漏失和竄槽部位,評價儲層產出流體的流量貢獻。其測井儀器簡單,操作方便,可實現多層管柱損傷檢測,以測量精度高、探測深度大、記錄范圍廣的優點成為定位油套管泄漏和油藏流動單元的有力工具。

2)通過海上油氣田實際測井應用,發現多頻聲波測井技術對于微小滲漏檢測優勢明顯,能夠有效解決由完井工具失效、多層管漏失、管外竄槽所引起的井筒環空帶壓問題,為油套管切割或補貼、管外封堵等修井作業提供依據;與PLT產出剖面測井組合測試能夠較好獲取分層合采井套后小層精細產出貢獻,解決因封隔器位置造成的射孔層產出方向不明的問題,為生產井產液剖面精細評價提供一種有效技術方法。

3)在測漏找竄時,建議緊密結合工程作業時井筒內壓力、溫度、流量變化等因素綜合判斷漏失點和竄槽位置,提高找漏找竄的精度和成功率;對于儲層產能貢獻計算,建議與PLT流量測井技術聯合應用,可綜合分析并定量計算各產層油氣水貢獻,助力油藏開發精準決策。