自動化技術在無人化天車的應用

尚偉,田有輝,馮洪江,許云鶴

(本鋼信息自動化有限責任公司,遼寧 本溪 117021)

鋼鐵企業天車操作大都依靠人工,定位精度不高,運行過程不平穩,安全性差,容易誤操作,生產效率低。隨著工業自動化與人工智能的高速發展,先進的自動化控制技術完全達到了無人值守天車的控制要求,可降低企業的勞動力成本,天車無人化已經得到行業普遍的認可。某冷軋廠軋后庫共有四臺天車,已實現酸軋步進梁下線、倒庫,連退步進梁、鍍鋅步進梁上線功能。為進一步提高生產效率,擬通過對天車系統進行全面改造,并開發天車調度系統、庫區管理系統,將計劃工單下發至天車系統來自動控制天車運行,實現天車無人化。本文主要從一級控制層面對無人天車控制系統進行介紹。

1 無人化天車系統架構及組成

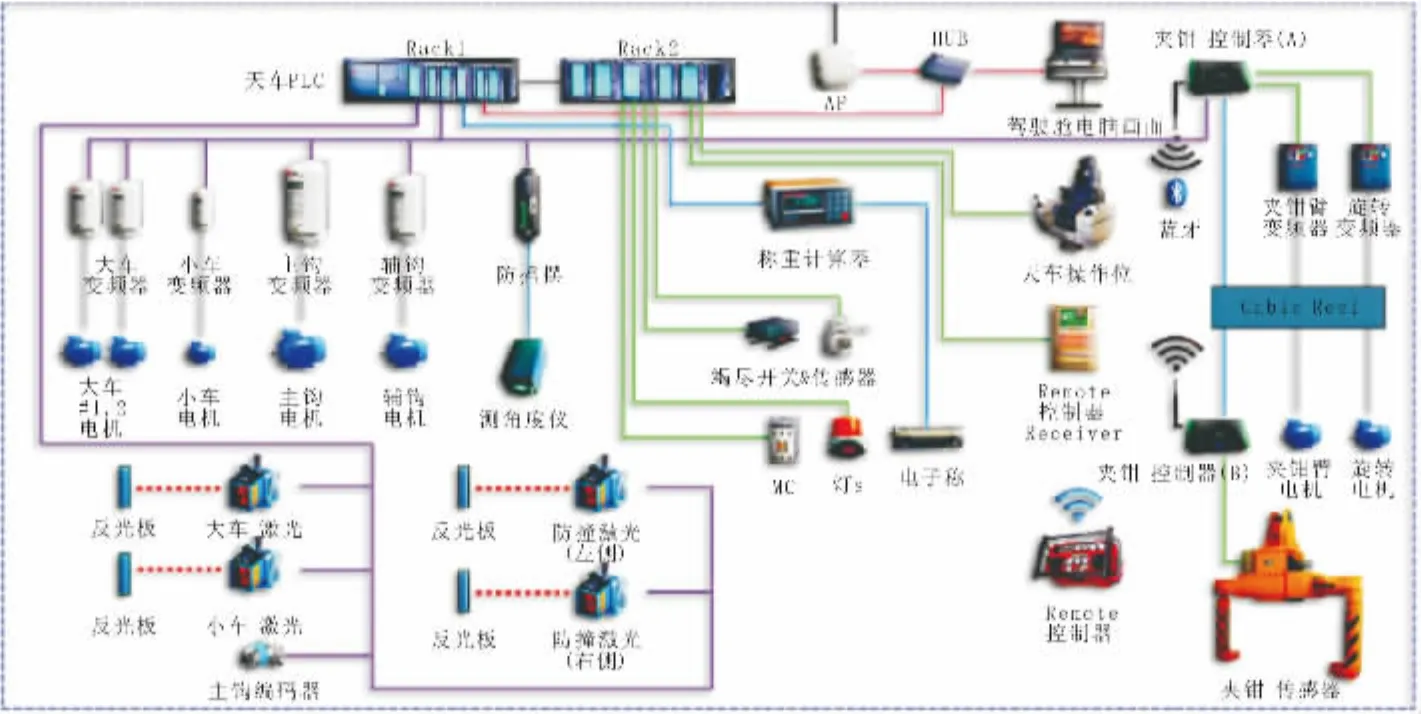

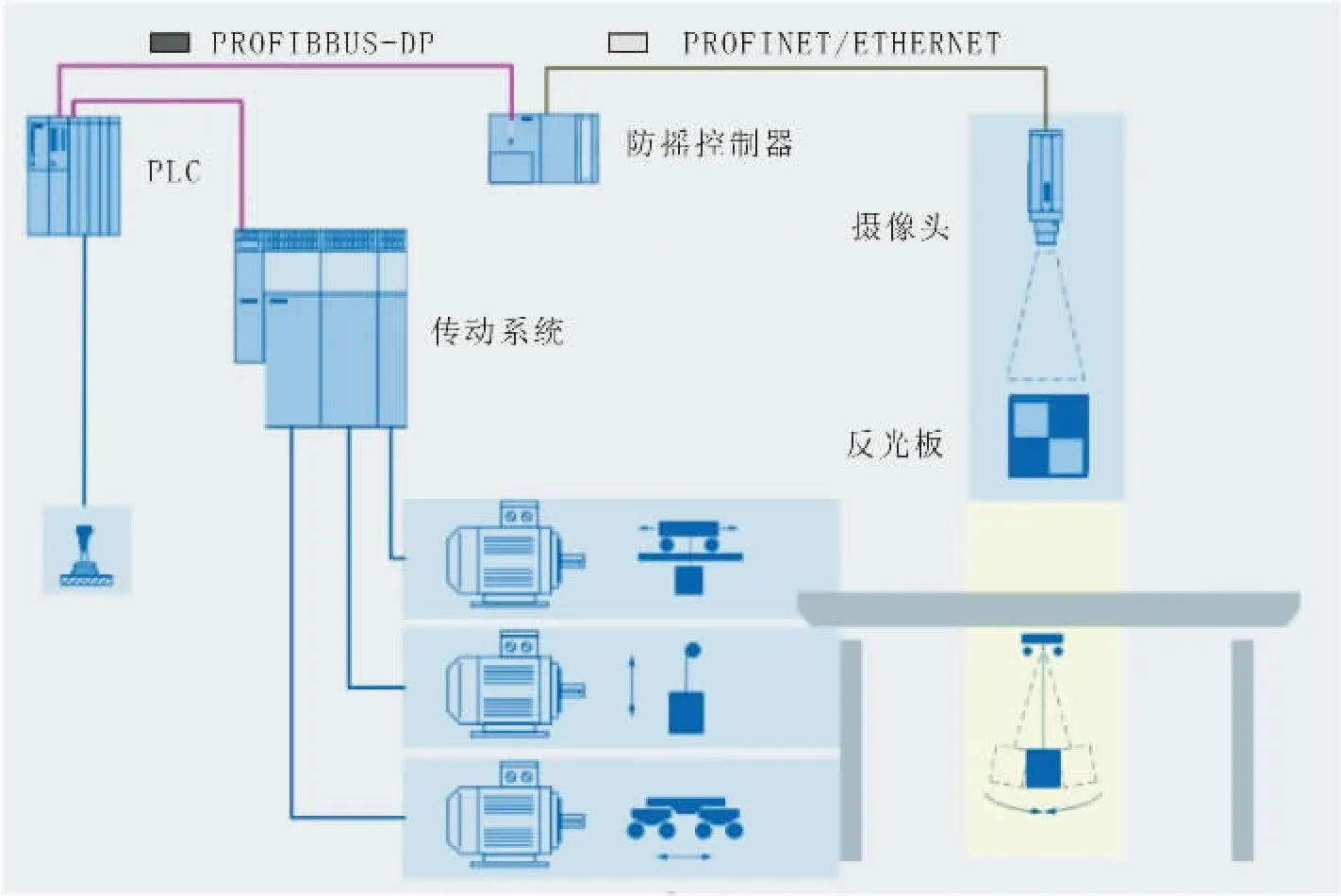

無人化天車系統包括:天車本體控制系統、天車本體傳動系統、夾鉗系統、防搖控制系統以及地面站PLC控制系統等。天車系統總體架構見圖1。

圖1 天車系統總體架構圖Fig.1 Overall Structure Diagram for Travelling Overhead Crane System

1.1 天車本體系統

1.1.1 天車本體控制系統

天車本體控制系統是整個控制系統的核心,負責接收或采集各種輸入信號,通過預先制定的規則(程序)判斷后,輸出給執行機構,控制天車運行,包括速度控制、位置控制和各種傳感器的數據采集等。天車本體控制系統硬件采用西門子S7-300 PLC,系統總線采用Profibus-DP。

1.1.2 天車本體傳動系統

天車本體傳動系統是電機設備位置控制、速度控制的核心,通過對具體的設備進行辨識及優化各控制參數,保證整個設備的穩定、準確、快速運行。大車、小車、主鉤傳動系統采用ABB ACS800系列變頻器控制,傳動裝置通過Profibus-DP總線接入到天車本體PLC控制系統進行數據交換。天車本體控制及傳動系統網絡結構如圖2所示。

圖2 天車本體控制及傳動系統網絡結構圖Fig.2 Controlling of Travelling Overhead Crane Body and Network Structure Diagram for Transmission System

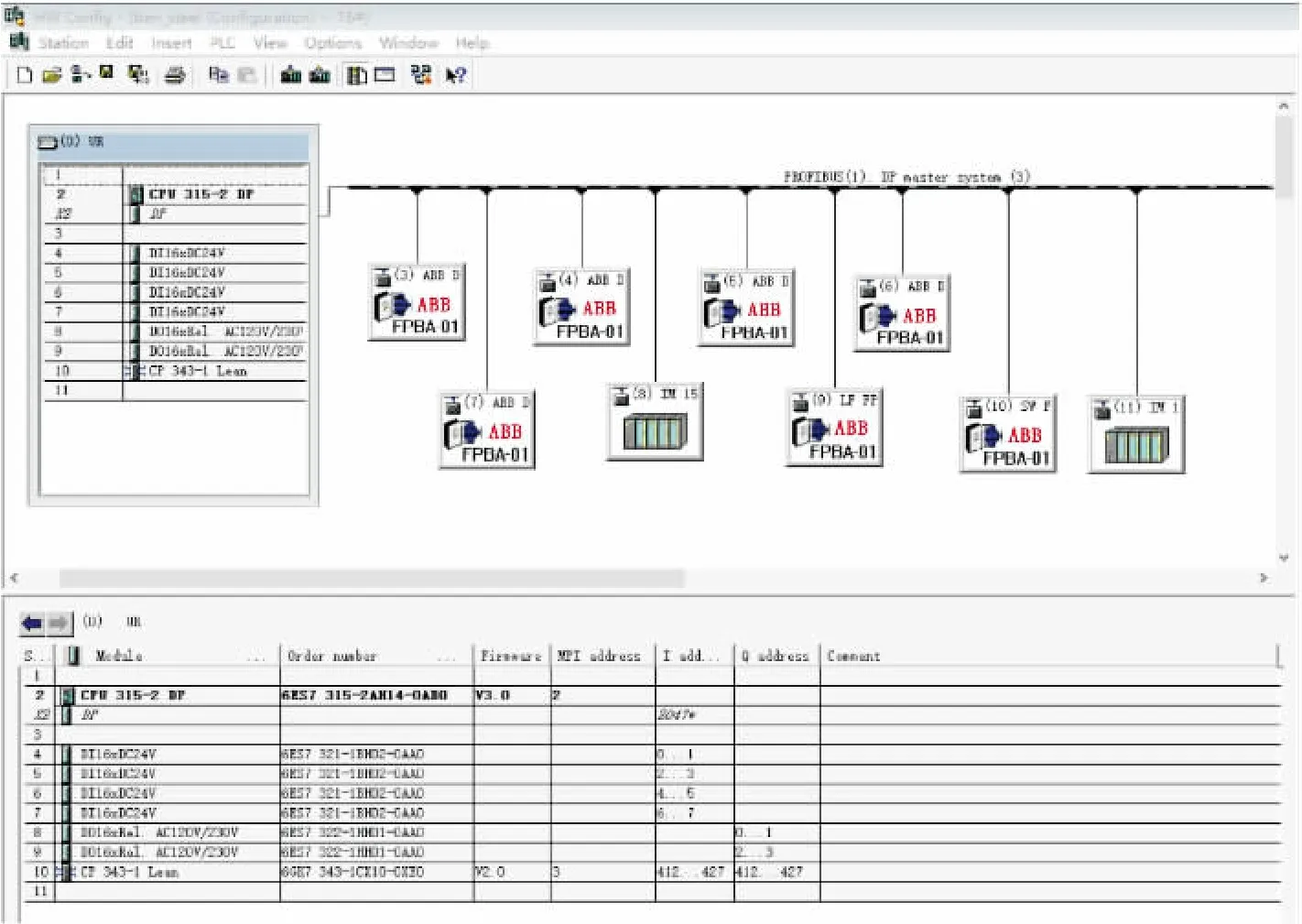

1.2 夾鉗系統

在整個無人天車系統中,夾鉗的自動控制最為重要,為了確保天車在無人條件下,實現自動吊運,需要在夾鉗上安裝各種傳感器,并將傳感器的信息采集到天車本體PLC控制系統,再由天車中樞進行統一管理,進而實現安全和穩定的吊運。夾鉗PLC系統硬件采用西門子 S7-1500 PLC。夾鉗PLC系統網絡結構如圖3所示。

圖3 夾鉗PLC系統網絡結構圖Fig.3 Network Structure Diagram for Clamp PLC System

1.3 防搖控制系統

防搖控制系統采用西門子防搖系統[1],如圖4所示。防搖系統由防搖控制器和攝像頭組成。攝像頭實時拍攝安裝在主鉤側面的反光板,并將信號傳遞給防搖控制器,防搖控制器根據拍攝的信號計算出擺幅、擺長等來進行控制輸出,防搖控制器通過Profibus-DP總線連接到天車本體PLC系統,將防搖控制輸出值傳遞給天車本體PLC,天車本體PLC則根據防搖控制器輸出值控制變頻器輸出,進行防搖控制。

圖4 防搖系統網絡結構圖Fig.4 Network Structure Diagram for Anti-swing System

1.4 地面站PLC控制系統

地面站PLC系統采用西門子S7 1200 PLC系統,主要負責采集酸軋、連退、鍍鋅機組一級、二級數據,包括步進梁位置、鋼卷詳細信息、鋼卷狀態等,數據采用單向傳輸,只接受不發送,步進梁的聯鎖控制采用雙向傳輸,主要傳輸鎖定和解鎖信息,反饋應答。

2 主要控制功能

2.1 大車、小車、主鉤變頻控制

無人天車系統要求控制天車平穩的運行,平穩的加速及減速離不開變頻控制,并且對電源的缺相、欠壓、過壓、過流等都能做到很及時準確的檢測而自動采取應變措施保護電機。

調速方法采用目前國際先進技術,具有矢量控制功能的變頻調速系統。變頻后轉速由PLC管理,并進行無級調速。

2.1.1 天車傳動控制優點

天車傳動控制采用再生制動、直流制動和電磁機械制動相結合的方法。該方法具有如下優點:

(1)再生制動和直流制動把運動中的大車、小車和起重機的速度迅速而準確地降到0 Hz。

(2)利用變頻調速結合電磁制動器,可保持重物在半空中停留一段時間(如重物在半空中平移),可防止平移過程中易出現的瞬間斷電。因此,利用電磁制動器(液壓制動)進行機械制動是必須的。

(3)變頻器制動結合直流制動,可防止變頻器直流回路電壓升高,電容被過充電,變頻器保護停機。

2.1.2 天車傳動控制注意事項

天車控制系統中還需要引起注意的是防止溜鉤的控制。在電磁制動器抱住之前和松開之后的瞬間,極易發生重物由停止狀態下滑的現象,稱為溜鉤。防止溜鉤的控制需要注意的關鍵問題是:

(1)電磁制動器在通電到斷電 (或從斷電到通電)之間是需要時間的,經精確測試,大約0.6 s。因此,變頻器如過早停止輸出,將容易出現溜鉤。

(2)變頻器必須避免在電磁制動器抱閘的情況下輸出較高頻率,以免發生“過流”而跳閘的誤動作。

(3)制動器的動作由變頻器控制。在抱閘打開前變頻器先建立轉矩,達到一定程度的轉矩電流后再打開抱閘,可以防止打開抱閘時瞬時溜鉤。制動器的關閉則是在電機轉速小于一定轉數 (10 r/min)抱閘關閉,這種控制方式能避免抱閘關閉延時引起的溜鉤。

2.2 天車定位功能

天車大車(X軸)、小車(Y軸)定位采用的是激光定位,主鉤(Z軸)定位采用絕對值編碼器。

2.2.1 X軸、Y軸激光定位

激光定位技術是比較新的定位技術,激光定位主要是利用激光具有方向性、單色性以及相干性好,激光束的發散角很小等優點,幾乎是一平行光線。主要應用于鋼鐵行業、倉儲行業、港口物流。激光定位的特點:

(1)安裝簡單,適應鋼鐵企業惡劣的工況環境;

(2)精度高,在廠房內精度可控制1 mm以內;

(3)成本較低。

2.2.2 Z軸絕對值定位

為了確保無人天車吊運更加精準,在天車上必須添加Z軸定位設備(夾鉗高度定位)。所以在本系統中,添加夾鉗絕對值編碼器,亦稱為多圈式絕對編碼器,它是由機械位置確定編碼。其優點一是每個位置編碼唯一不重復,而無需記憶。二是由于測量范圍大,實際使用往往富裕較多,安裝時不需要找零點,將某一位置作為起始點就可以,大大簡化了安裝調試的難度。

在天車程序控制邏輯中,大車、小車、主鉤還根據定位值設置大車、小車,主鉤減速位、停止位等軟限位信號聯鎖,增加天車運行聯鎖保護功能。

2.3 天車防碰撞控制

防碰撞是無人天車的一個安全保護功能,防碰撞系統采用光柵監測技術,當兩臺天車之間的距離接近到一定程度時,光柵發出的光會打在相鄰天車的反射板上,收到放射信號后,系統會發出報警信號。控制天車進行減速或停車,保證同跨兩臺天車不會發生碰撞。

2.4 夾具防搖控制

在天車的運動過程中由于速度等因素變化導致天車夾具晃動,夾具的擺動對天車吊運鋼卷產生了一些影響,嚴重時可導致鋼卷掉落,造成安全事故。傳統的天車運行中,天車操作人員利用速度和經驗可以減少夾具擺動,但是在無人天車的系統中,一般都采用防擺控制器控制天車運行速度,自動降低夾具的擺動,進而保證無人天車的平穩運行。

防擺控制器可根據感測信號計算得出擺動周期,并根據擺動周期計算得出大車、小車的減速和加速時間信息。車上變頻器可將減速時間信息轉換成減速控制信號,將加速時間信息轉換成加速控制信號。大車、小車機械驅動裝置可以根據減速或加速控制信號控制天車大車、小車減速或加速移動。

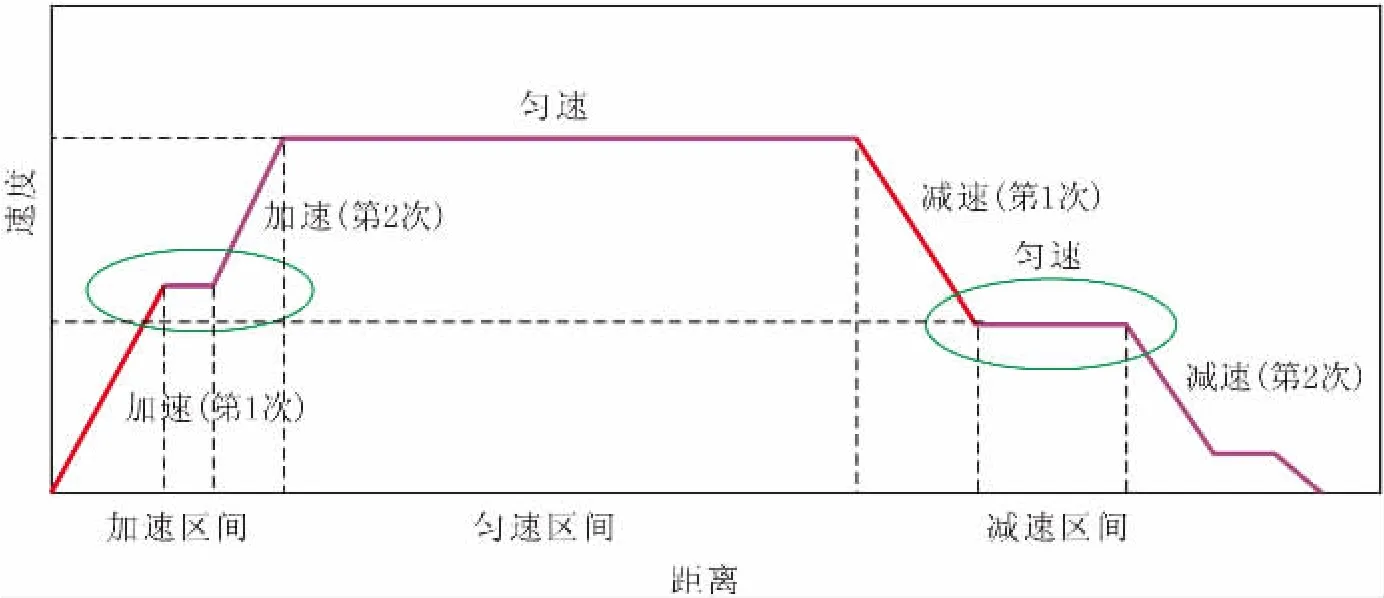

起始階段,通過控制大車、小車加速度,實現物理消擺,在消擺位置大車、小車速度達到全速,隨后的中間過程大車、小車以最大速度勻速無擺動運行,這樣的控制天車效率最高。當天車接近目標位置的時候,同樣通過控制大車、小車的加速度,實現與起始階段相反的過程,當到達指定的位置上方時,夾具完全消擺,防擺控制原理如圖5所示。

圖5 防擺控制原理圖Fig.5 Anti-swing Control Schematic Diagram

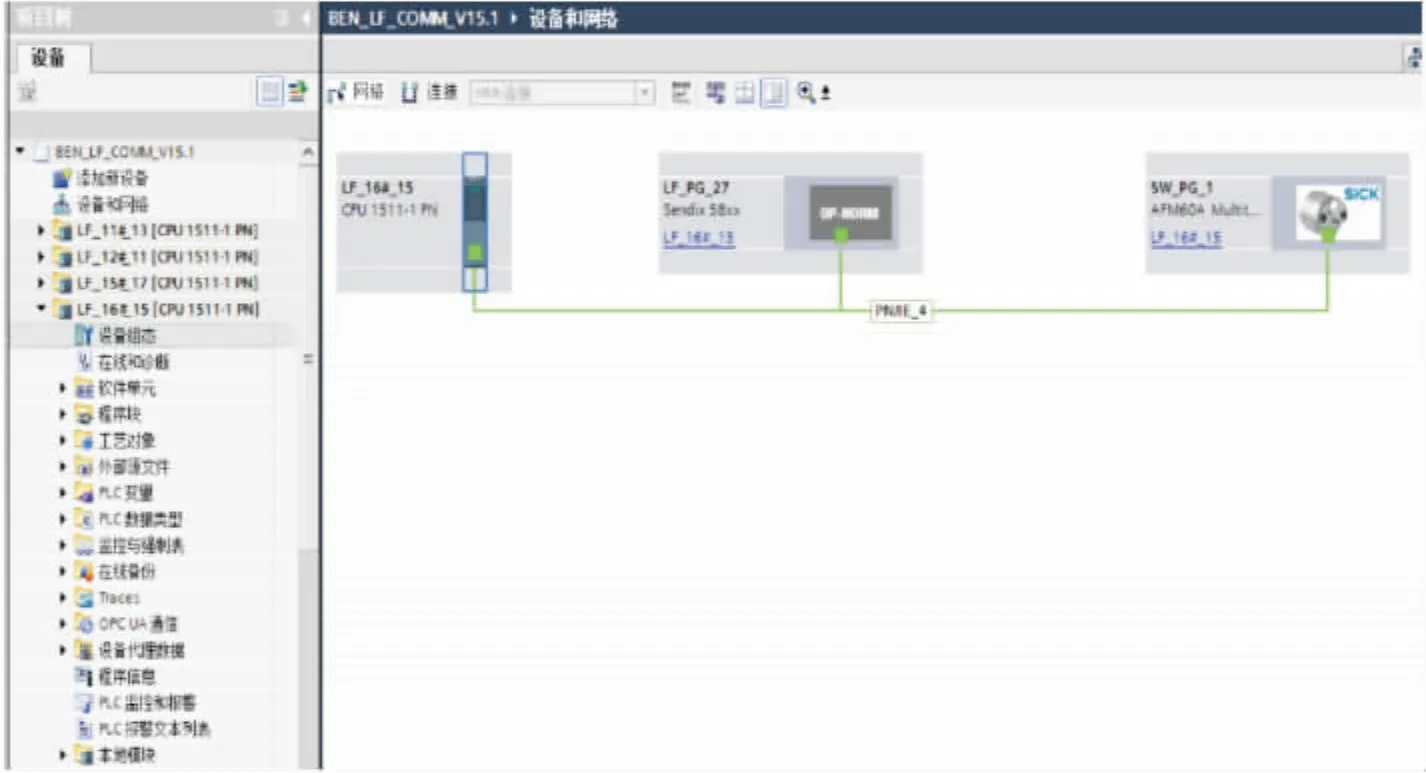

2.5 5G-WIFI雙鏈路通訊控制

天車本體PLC系統與夾鉗PLC系統需要進行數據通訊,獲取夾鉗數據,主要有夾鉗運行狀態及夾鉗上傳感器數據(負載感知、加緊感知、對中傳感器、加緊編碼器)等。考慮到天車本體PLC系統與夾鉗PLC系統通訊的重要性,系統采用了5G與WIFI雙鏈路通訊技術,通過在物理上搭建5G、WIFI雙鏈路網絡,在天車本體PLC系統與夾鉗PLC系統通訊程序上,建立雙鏈路通訊連接。當5G網絡正常時,天車本體PLC系統與夾鉗PLC系統通過5G網絡進行數據傳輸;當5G網絡出現故障時,自動切換至WIFI網絡進行數據傳輸,當5G網絡恢復正常后,自動切回到5G網絡,保證通訊更加可靠。

2.6 天車運行模式控制

為了確保天車在不同條件下都可以穩定運行,將天車分為三種工作模式(全自動模式、遠程控制模式、人工操作模式),進而保證天車在特殊環境或設備狀態異常時可以正常運行,具體功能如下:

(1)全自動吊運模式:天車正常工況下運行模式,主要是利用定位和傳感器實現無人的自動吊運功能。

(2)遠程控制模式:當天車的控制系統出現故障或者地面有人員進行工作時,在天車自動控制系統進行切換為無線遙控模式,地面操作人員利用天車遙控器,對天車進行遠程遙控吊運。

(3)人工操作模式:當天車無線系統或控制系統出現故障,天車調度系統無法接收到吊運指令,為了保證天車吊運正常運行,需要天車駕駛人員登上天車,切換PLC控制手動模式,由人工駕駛天車進行鋼卷吊運。

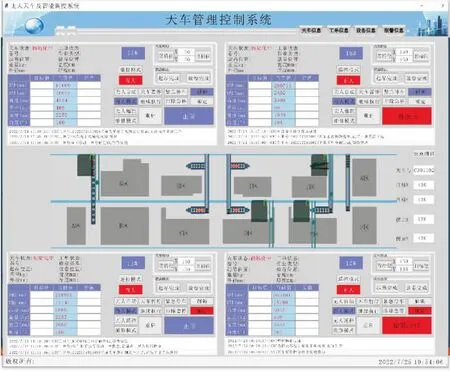

2.7 地面控制中心

地面控制中心主要負責監控天車運行過程中各種運行狀態,通過數據采集將天車傳感器、關鍵數據及監控的信息采集到地面控制中心,由控制中心統一進行管理,天車地面控制中心畫面如圖6所示。

圖6 天車地面控制中心畫面Fig.6 Travelling Overhead Crane Ground Control Center Screen

具體功能如下:

(1)位置坐標監控:實時采集天車運動坐標,預測天車的運動軌跡,確保天車行使安全。地面系統要實時了解天車當前位置,防止由于調度給天車系統產生運動風險。了解天車實時坐標可以優化吊運方案,提高天車的吊運效率。

(2)吊運安全監控:主要采集天車傳感器信息,如天車擺角、天車間距、天車吊運重量、夾具的旋轉角度和夾鉗寬度等。

(3)天車設備運行狀態報警:監控天車本體設備運行情況,了解設備的運行狀態,如重點設備出現異常,系統自動報警,提示操作人員,確保天車運行穩定。

3 應用情況與效果

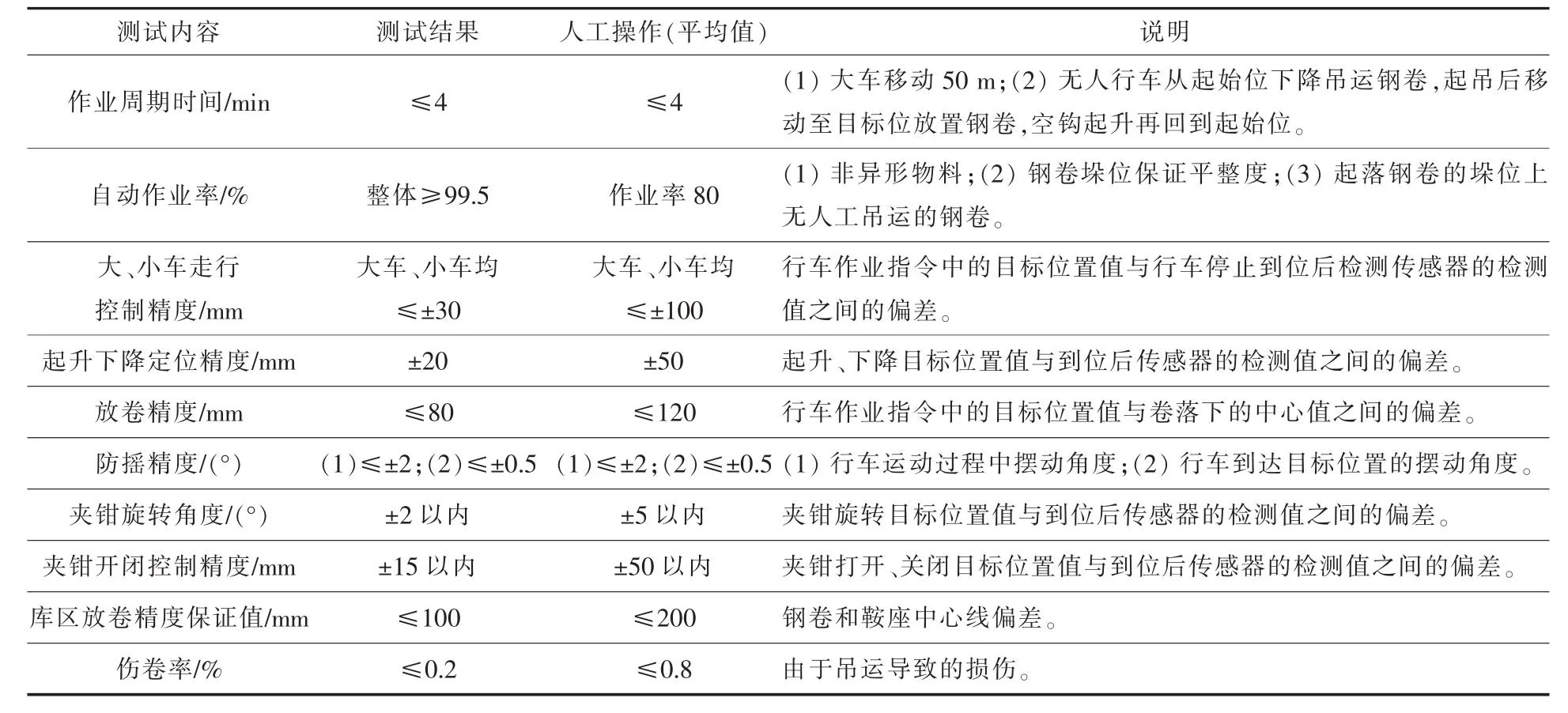

無人化天車系統改造投入運行后,經過連續720 h測試,各項測試結果見表1。

表1 系統測試表Table 1 System Test Chart

通過表1結果可以看出,無人化天車相比人工操作天車在控制精度與效率上具有非常明顯的優勢。

4 結語

無人化天車投入運行后,取得了明顯的效果,能夠提高鋼卷周轉速度,提升鋼卷的上料、下料及發貨的作業率,同時在提升效率和減少勞動強度的前提下,確保了無人化天車行駛安全、吊運安全。無人化天車與管理系統相配合大大提高了企業的生產自動化和信息化程度。相信在不遠的將來,更多無人化天車應用在企業生產中。