MJS 工法在城市軌道交通車站施工中的應用

陳樹杰 易路行

(佛山市地鐵建設有限公司,廣東佛山 528000)

引言

近年來,隨著軌道交通建設規模加大,各地交通線網越來越密集,新舊線路的換乘通道施工越來越普遍。如何確保作業面地層穩定性,減小對地層及既有軌道交通結構的影響,確保結構自身及運營地鐵的安全,是地鐵車站換乘通道施工面臨的普遍難題。

MJS 工法(Metro Jet System)最初在日本使用,適合垂直、傾斜、水平等多角度施工,MJS 工法因其獨特的多角度技術施工優勢,又稱為全方位施工法[1-2]。我國在21 世紀初引進MJS 工法,之后逐漸得到推廣,大量的實驗和模擬證明了MJS 工法對環境影響小,加固效果好的特點[3-4]。 近年來,在各地軌道交通工程建設中,MJS 工法成功解決了各類對既有建(構)筑物的保護問題,很好地保護了既有建(構)筑物安全和周邊環境的穩定[5-6]。 翟志國等在京沈高鐵盾構聯絡通道富水黏土、粉質黏土條件下,采用MJS 工法取得了良好的成樁和止水效果,提高了土體自穩能力、隔斷承壓水,減少聯絡通道地層加固和開挖施工對地面房屋的影響[7];韓華軒等利用MJS 樁傾斜隔離,滿足了保護特殊環境的要求[8]。 在城市軌道交通方面,彭宇一等在無錫、長沙等鄰近既有線施工中,證明MJS 工法對提高土體的承載力起到積極作用[9-11];徐寶康等以基坑工程為背景,證明MJS 工法對周邊環境擾動小,加固質量可靠,對地鐵區間隧道的影響較小,且可保證新老地墻處的止水質量[12-14];胡曉虎等通過有限元數值模擬和現場試驗證明,MJS 工法施工通過合理地控制壓力設定和凈注入量,能夠減少對周圍土體的擾動[15];余立新以某深基坑支護工程為背景,論證了該工法具有工藝簡單、造價低、樁型應用面寬、加固地基后沉降量小等特點[16];牛自強以徐州新城區彭祖大道上跨既有運營地鐵2 號線為例,證明MJS 工法和管幕法的綜合應用對降低施工擾動影響起到了良好的控制作用[17];熊仲明等以某地鐵區間在富水砂層地區盾構始發為例,采用適用的地內應力系數與水泥摻量比例,在深富水厚砂礫層情況下,MJS 工法樁成樁質量好、壓力可穩定控制、對土體擾動小[18];毛祖夏等通過現場MJS 工法和高壓旋噴樁試樁試驗證明,相較于高壓旋噴工法,MJS 工法擠土效應小,土壓力控制效果好,土體水平位移小[19]。 以上研究表明,MJS 工法因其在特定條件下對環境影響小,加固效果好等特點,在工程界已得到廣泛應用,由于富水砂層的特殊性,該工法的運用并不多見。 以下基于實際案例,以期證明MJS 工法在富水砂層地質條件下的合理運用,可以達到較好的地層加固效果。

1 工程概況

1.1 車站概況

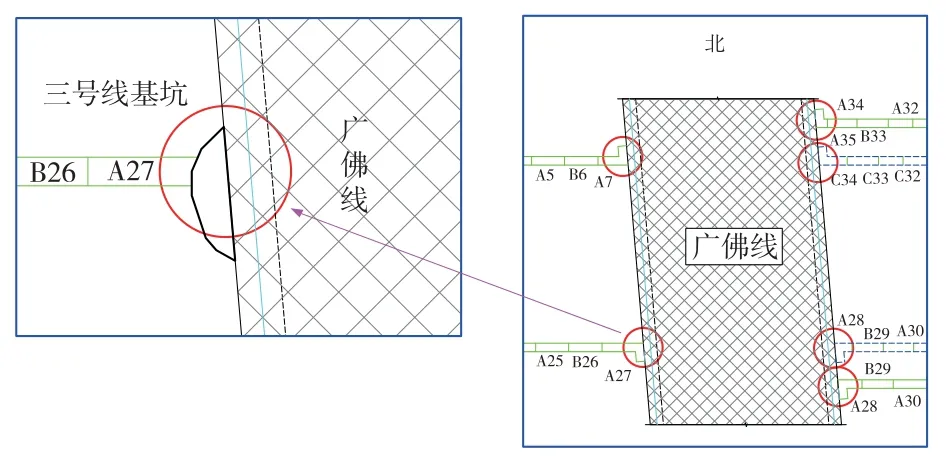

佛山市軌道交通3 號線桂城站與既有運營廣佛線桂城站為T 形換乘車站(地下三層島式車站),全長211.4 m,標準段寬20.9 m,車站基坑開挖深24.22 ~26.72 m。 車站標準段采用明挖法施工,與廣佛線換乘處采用暗挖法施工,鋪蓋系統處采用蓋挖法施工,圍護結構為地下連續墻,車站平面布置見圖1。

圖1 桂城站平面位置示意

1.2 地質條件

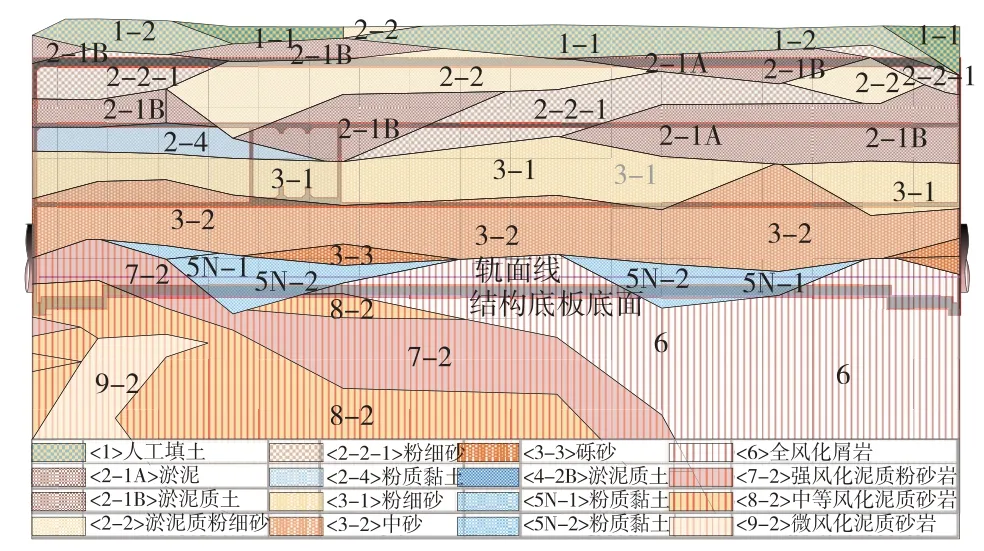

車站區域內土層從上至下分別為:素填土1.88 m、粉砂3.04 m、淤泥3.27 m、粉細砂3.79 m、中粗砂2.76 m、粉質黏土4.10 m、全風化巖10.77 m、強風化巖4.23 m、中風化巖4.21 m。 基底主要位于粉質黏土層、強風化層。 車站地質縱剖面見圖2。

圖2 桂城站地質縱剖面

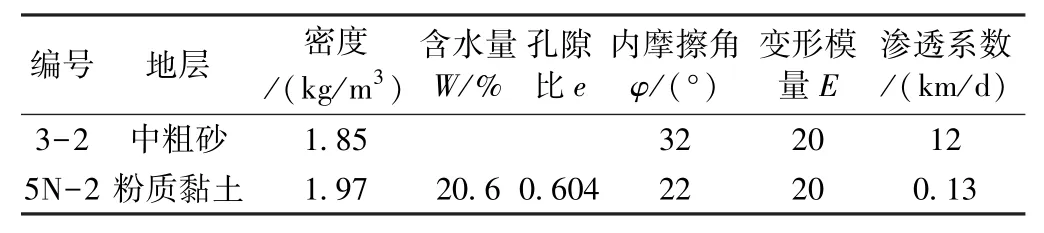

換乘節點的主要地質環境為中粗砂和粉質黏土層,其物理力學參數見表1。

表1 換乘節點位置主要地層的物理力學參數

該車站地層的地下水水位埋藏變化較小,主要為第四系松散孔隙水,地下水位普遍較淺,實測砂層靜止水位埋深為1.50 ~4.30 m,基巖靜止水位埋深為2.10~3.00 m。 整個場地砂層在場地中普遍分布較為均勻,顆粒組成均勻,屬中等-強透水層。

1.3 周邊環境

佛山市軌道交通3 號線桂城站位置處于兩條主干道交叉口,交通量大,車站東北側為南海區電信局,西北側為沃爾瑪超市,西南側和西北側均為越秀地產高層建筑,南側為越秀地下商業通道。 另外,車站施工范圍內埋有供水管、雨水管、電力管、通信管、燃氣管。 施工影響范圍內既有建(構)筑物、管線眾多,環境復雜,施工場地用地緊張。

1.4 工程難點

佛山市軌道交通3 號線桂城站位置處于交通繁忙地段,周邊環境復雜,且在進行廣佛線車站施工時,預留的換乘節點結構有缺陷。 該工程基坑在既有運營線兩側開挖,必須要確保既有運營車站及區間結構不受影響,同時不能對周邊道路及建筑造成影響,主要施工難點如下。

(1)廣佛線施工該車站地連墻存在鼓包,原地連墻未預留工字鋼等接口,故需要施工的地連墻無法與原廣佛線地連墻無法完全貼合,導致基坑在新舊地連墻交接處存在涌水、涌沙風險,其平面位置示意見圖3。

圖3 既有廣佛線施工該車站地連墻鼓包位置示意

(2)廣佛線車站設計方案預留了換乘節點結構,但在當時施工換乘節點主體結構時,南北兩側連續墻突發涌水、涌沙事故,導致施工單位無法繼續施工結構。 為控制工程風險,換乘節點主體結構中南北側墻未施工,且部分東西側墻及南北側墻靠西側的4 根壁柱也未施做。 故需要在既有運營線兩側基坑開挖后,對換乘節點結構進行重新施工,安全風險極大。

(3)從地質條件來看,本項目所處環境含水率高、孔隙比大、壓縮性高,容易引發基坑失穩。 根據抽水試驗結果, 測得基坑范圍的涌水量為1 290.31 ~2 032.68 m3/d,涌水量大,且周邊環境復雜,深基坑開挖存在較大風險。

(4)既有運營地鐵車站及區間的變形控制要求高,在施工過程中需要保證鄰近的隧道結構水平位移小于5 mm,隧道結構豎向位移小于10 mm。

相較于鉆孔注漿、雙管旋噴樁施工方案,MJS 工法具有深度大,樁徑大,對周圍環境影響小的特點,施工工期相對較短,能夠有效解決本工程難點問題。

2 施工方案比選

為保證該工程能夠安全實施,解決新舊地連墻交接處無法貼合等問題,結合周邊環境及地質條件風險,對鉆孔注漿施工、雙管旋噴樁施工、MJS 工法施工3 種方案進行比選。

2.1 鉆孔注漿施工方案

在新舊地連墻交接處以及換乘節點南北兩側,采用袖閥管注漿工藝進行地基加固。 在新施工換乘站砼結構與原桂城站“十”字交連處,每個“十”字交連夾角布孔8 個,共布3 排,布孔示意見圖4。

圖4 鉆孔注漿分孔平面示意(單位:mm)

鉆孔注漿施工工藝流程:施工準備→鉆機就位→鉆機成孔→漿液攪拌→壓力注漿→注漿封孔→鉆機移位。

該方案共需48 個鉆孔,施工工期相對較長,對地層可以起到一定的改良作用,但是由于地層主要為富水砂層,注漿范圍和效果難以保證。

2.2 雙管旋噴樁施工方案

在新舊地連墻交接處,采用4 根雙管旋噴樁進行止水,旋噴樁與地連墻咬合200 mm。

雙管旋噴樁施工工藝流程:施工準備→鉆機就位→鉆機成孔→插管試噴→噴射注漿→沖洗注漿管→鉆機移位。

該方案共需20 根旋噴樁,單根樁徑較小,施工工期相對較長,且該方案在基坑深度較小時能夠保證較好的止水效果,但在深度較深處較難保證成樁質量和止水效果。

2.3 MJS 工法施工方案

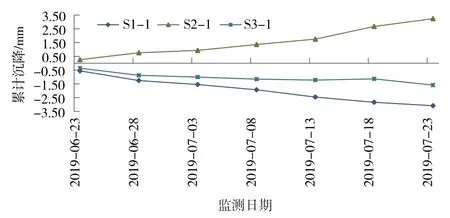

基坑開挖前,在新舊地連墻交接處的4 個角部三角形區域采用MJS 高壓旋噴樁施工進行止水。 MJS 旋噴樁位置分布見圖5。

MJS 工法施工工藝流程:施工準備→引孔鉆機就位→引孔鉆進→引孔垂直度控制→MJS 噴射鉆機下方鉆桿→MJS 噴射→旋噴提升→鉆機移位。

該方案共需12 根MJS 工法樁,樁徑2 m,工期相對較短,且在深度較深處仍具有較好的成樁效果。

2.4 小結

根據以上3 種方案對比,MJS 工法施工方案具有良好的施工性能,且對周圍環境影響小,施工工期相對較短,適用于本工程。

3 施工技術重難點及應對措施

由于施工場地緊鄰既有運營廣佛線,對隧道變形及管線沉降控制要求高,MJS 工法樁施工過程中必須嚴格控制壓力,并在施工前對既有地鐵隧道布置自動化監測。 若數據超過報警值,現場立即加密監測且停止施工,組織專家研判風險,根據專家意見調整施工參數。 另外,MJS 工法旋噴樁施工排泥量大,1 臺設備排漿量約10 m3/h(厚漿),現場需配備相應的泥漿處理設備和預留充足容量的泥漿池。

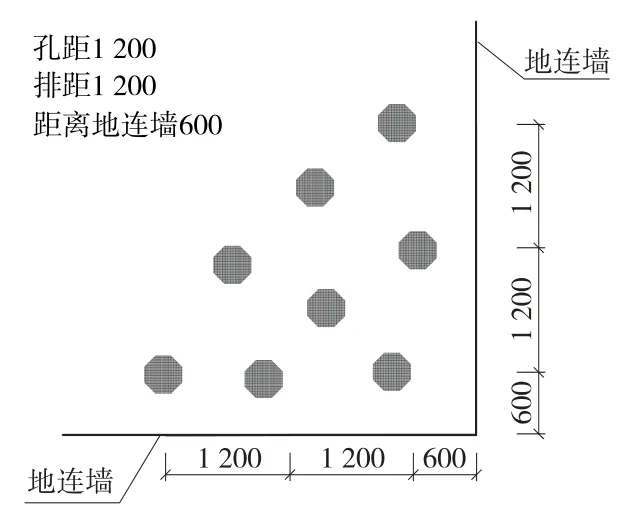

為保證富水砂層條件下MJS 工法樁止水效果,在每處新舊地連墻交接處施工3 根MJS 樁,樁徑2 m,樁長27.02 m,樁間咬合0.7 m,施工主要技術參數見表2。

表2 MJS 高壓旋噴樁技術參數

由表2 可知,單樁引孔需16 h,噴漿需22 h。 根據取芯效果及現場實樣,各個標高層段水泥含量充分且較均勻;同時,隨土質的變化,在滲透性較好的土層中,早期固結效果明顯。

在現場通過控制注漿壓力、注水壓力、空氣壓力、倒吸水壓力、空氣壓力、漿液比重、步距等數據,試樁效果得到了預想效果,與地連墻咬合滿足樁間咬合尺寸,固結效果明顯。

對成樁質量進行抽檢,檢測樁號、樁位均由現場監理確定,樁芯試驗檢測結果如下。

(1)MJS-1 號MJS 高壓旋噴樁

①深度0.00 ~27.20 m 為樁身水泥土結石,芯樣灰色,呈短柱狀,局部塊狀,水泥攪拌較好,膠結較好,固結程度較好,呈堅硬狀。

②在深度4.80 ~5.10 m、11.40 ~11.70 m 和25.50~25.80 m 各取代表性水泥土芯樣,測得試件無側限抗壓強度平均值分別為2.3,3.0,2.8 MPa。

(2)MJS-4 號MJS 高壓旋噴樁

①深度0.00 ~27.20 m 為樁身水泥土結石,芯樣灰色,呈短柱狀,局部塊狀,水泥攪拌較好,膠結較好,固結程度較好,呈堅硬狀。

②在深度5.10 ~5.40 m、16.00 ~16.30 m 和26.70~27.00 m 各取代表性水泥土芯樣,測得試件無側限抗壓強度平均值分別為2.1,1.8,2.4 MPa。

(3)MJS-9 號MJS 高壓旋噴樁

①深度0.00 ~27.20 m 為樁身水泥土結石,芯樣灰色,呈短柱狀,局部塊狀,水泥攪拌較好,膠結較好,固結程度較好,呈堅硬狀。

②在深度2.70 ~3.00 m、12.60 ~12.90 m 和25.20~25.50 m 各取代表性水泥土芯樣,測得試件無側限抗壓強度平均值分別為2.5,2.0,2.1 MPa。

(4)MJS-12 號MJS 高壓旋噴樁

①深度0.00 ~27.20 m 為樁身水泥土結石,芯樣灰色,呈短柱狀,局部塊狀,水泥攪拌較好,膠結較好,固結程度較好,呈堅硬狀。

②在深度2.40 ~2.70 m、14.20 ~14.50 m 和26.40~26.70 m 各取代表性水泥土芯樣,測得試件無側限抗壓強度平均值分別為1.4,1.9,1.5 MPa。

綜上,4 根MJS 高壓旋噴樁檢測樁長與施工記錄樁長相符。 樁身連續,水泥攪拌較好,膠結較好,芯樣連續,完整性較好,呈短柱狀,局部塊狀,芯樣12 ~26 d齡期抗壓強度均滿足設計強度要求。

4 既有線地鐵結構變形控制情況

佛山市軌道交通3 號線桂城站下穿既有廣佛線,施工過程中將會對既有廣佛線隧道結構、軌道、桂城車站主體結構及附屬結構造成一定的影響。 根據GB55018—2021《工程測量通用規范》及其他相關規范要求[20],結合現場實際情況,采用自動化監測系統對既有廣佛線受施工影響的地鐵隧道結構進行監測,共各設置17 個監測斷面,施工影響區域全覆蓋。 依據佛山市城市軌道交通3 基坑施工階段調整監測頻率,制定預警處置流程。

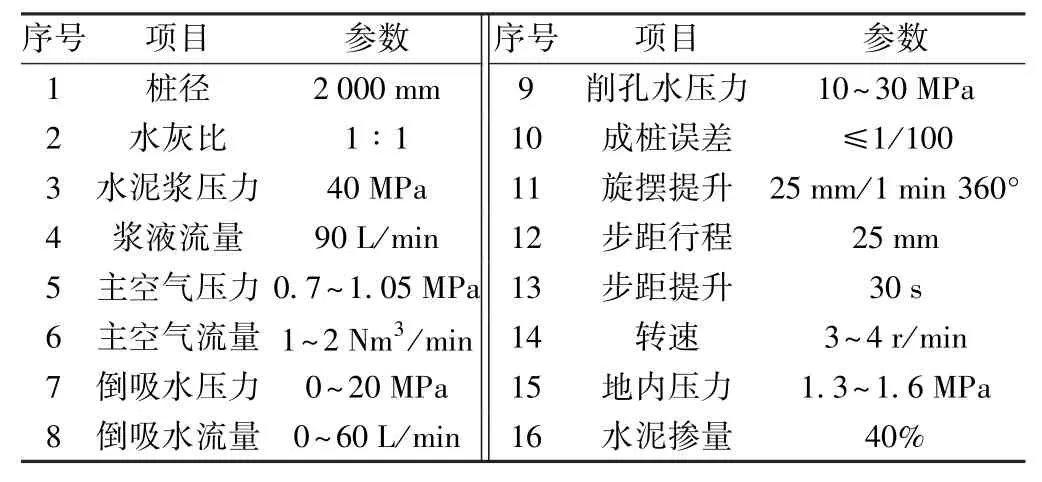

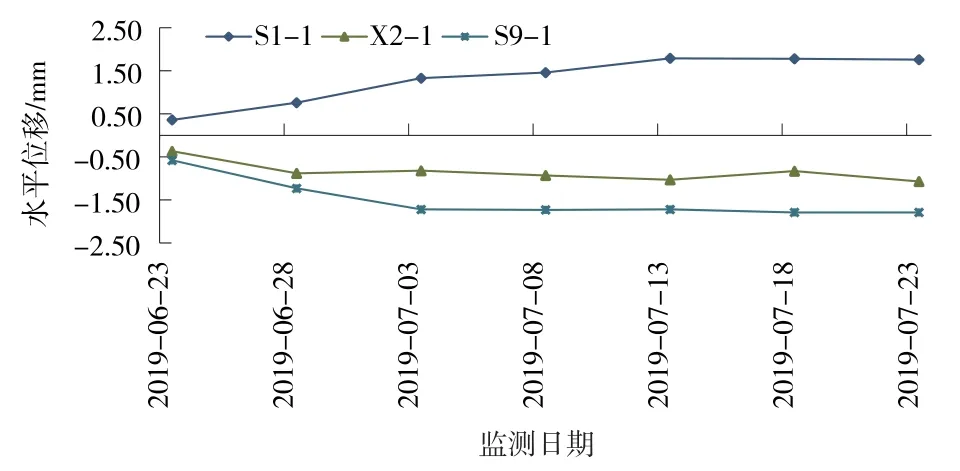

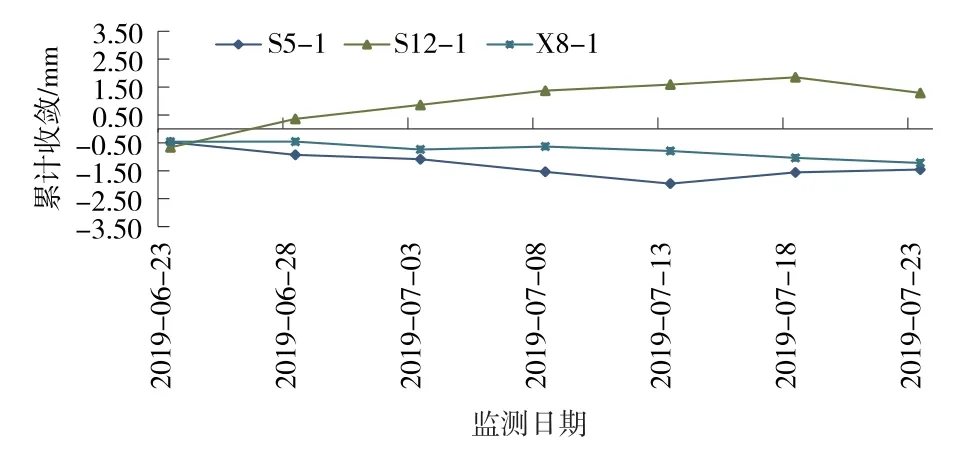

施工期間,隧道結構水平位移累計值介于-1.79 ~+1.79 mm 之間;隧道結構沉降累計值介于-3.09 ~+3.24 mm 之間;隧道結構收斂累計值介于-1.96 ~+1.85 mm 之間,各典型監測點累計變形情況見圖7~圖8。 由圖6~圖8 可知,施工期間各項監測數據累計變化量均未超出設計報警值,控制效果達到設計預期。

圖6 隧道結構水平位移累計值統計

圖7 隧道結構沉降累計值統計

圖8 隧道結構收斂累計值統計

5 結論

(1)根據佛山市軌道交通3 號線桂城站換乘節點的施工經驗,建議在類似地層可參照以下主要施工參數進行控制:樁徑可選擇2 m,水灰比為1 ∶1,水泥漿壓力為40 MPa,成樁誤差≤1/100,漿液流量為90 L/min,提升速度為25 mm/1min,轉速為3 ~4 rpm,水泥摻量為40%。

(2)根據現場取芯結果,MJS 工法樁各個標高層段水泥含量充分且較均勻,在滲透性較好的土層中,早期固結效果明顯,MJS 高壓旋噴樁芯樣強度代表值均大于1.4 MPa。

(3)新舊地連墻交接處使用MJS 工法樁進行止水加固,截止施工完成,既有地鐵隧道自動化監測結果顯示,累計沉降值最大為3.24 mm,累計水平位移最大值為1.79 mm,均小于變形控制值,結構變形控制效果良好。