螺旋管結構對超臨界甲烷換熱特性的影響分析

李選平, 鄭文科, 田中允, 姜益強, 孫 澄

(1.哈爾濱工業大學建筑學院,黑龍江哈爾濱150001;2.寒地城鄉人居環境科學與技術工業和信息化部重點實驗室,黑龍江哈爾濱150090)

1 概述

我國海上天然氣資源十分豐富,為了實現長久穩定的天然氣供給,需要對儲量豐富的海上天然氣進行開發利用[1]。為了方便運輸,在海上天然氣的開采過程中,需要對天然氣進行液化工作[2]。天然氣的液化工藝包括階式制冷循環工藝、混合制冷劑制冷液化工藝以及膨脹機制冷循環液化工藝[3]。其中,繞管式換熱器為混合制冷劑制冷液化工藝的主要設備,一般由3股流體通道構成,分別為天然氣、液態混合制冷劑及氣態混合制冷劑,其中天然氣一般處于超臨界狀態[4]。我國的大型繞管式換熱器主要依靠進口,因此為了打破國外技術壟斷,對超臨界天然氣在螺旋管內的流動換熱特性進行研究具有重大意義。

國內外學者對超臨界流體流動傳熱特性進行了相關研究。Bai等[5]基于PCHE數值模型,探究了熱流密度和壓力對正弦波紋通道內超臨界液化天然氣熱工水力特性的影響。Wang等[6]對超臨界水在傾斜角度為25°的光滑管內的傳熱進行了實驗和數值研究。實驗結果表明,質量流量的增加有利于傳熱。隨著壓力增加,物理性質變化對傳熱的影響變得平緩。Wang等[7]采用直接模擬的方法,研究了在混合對流和強制對流條件下,超臨界CO2在半圓形管道中的傳熱過程,并探究了熱物性變化對傳熱性能的影響。李仲珍等[8]利用數值模擬的方法對超臨界液化天然氣在不同結構的豎直管內的強制對流換熱進行相關研究,并驗證了甲烷代替LNG進行數值模擬的準確性。蔡浩飛[9]利用數值模擬及實驗研究相結合的方式,探究了超臨界CO2在毛細管換熱器內的冷卻傳熱機理,并針對變物性換熱器提出優化準則。楊梅[10]利用數值模擬的方法,對超臨界CO2在不同形式的螺旋管及直管內對流換熱性能展開研究。于博文等[11]采用數值模擬的方法對超臨界CO2/丙烷混合物在水平直管內的流動換熱特性展開研究,重點探究了工質配比濃度、運行壓力、質量流量及熱流密度對換熱性能的影響。關于超臨界甲烷的研究,張羽楠[12]對超臨界甲烷在水平直管及U形管中的流動換熱性能展開研究,利用數值模擬重點分析了質量流量、熱流密度、壓力及重力對流動換熱性能的影響規律。孫鵬等[13]運用相同的研究方法研究了彎管曲率半徑以及U形管道不同布置形式對超臨界甲烷在U形管內的流動換熱特性的影響。周昭勇等[14]針對超臨界甲烷在水平圓管中的冷卻傳熱的影響因素進行相關研究,重點探索了質量流量、熱流密度及不同入口壓力對傳熱系數的影響。

此外,關于流體在螺旋管內流動傳熱特性方面,國內外也有諸多學者對此展開相關研究。Zhai等[15]對螺旋管內納米流體的流動和傳熱特性進行了實驗研究,探究了螺距、旋轉角度和納米粒子質量分數對流動和傳熱性能的影響。Dong等[16]對高黏度熱油和水在螺旋扭曲管換熱器中的傳熱和流阻特性進行了實驗研究,并將螺旋扭曲管換熱器與普通管和螺旋槽管管殼式換熱器的傳熱和流阻性能進行比較。Yu等[17]分析了螺旋翅片管內低雷諾數流動的速度和溫度分布的解析解,并提出了最佳翅片數量和最佳扭轉比之間的關系。刁林[18]對超臨界狀態下的CO2在直管及螺旋管內的流動換熱特性進行研究,主要探索了不同通道傾角、熱流密度、重力水平、操作壓力等對平均表面傳熱系數的影響。馮璐璐等[19]基于Realizablek-ε湍流模型及第一類熱邊界條件下的薄壁熱阻模型,采用CFD模擬技術對螺旋彎管內水的流動與換熱特性進行數值模擬,探究了螺旋彎管內流動換熱特性。趙敏等[20]采用數值模擬的方法研究了兩圈纏繞管內部超臨界甲烷的流動換熱特性,重點分析了流體物性變化和離心力對流動換熱特性的影響。崔海亭等[21]利用Fluent軟件對超臨界CO2在水平螺旋管內的流動換熱性能進行模擬研究,重點研究了結構參數及有無重力對流動換熱特性的影響。

綜上,目前對以上兩方面的研究方法較為完善,但對超臨界甲烷在螺旋管內流動換熱特性的研究仍需探索。本文將超臨界甲烷作為螺旋管內的工質,利用數值模擬的方法探究不同結構參數下超臨界甲烷在螺旋管內的流動換熱特性。主要探究螺旋管內直徑、螺旋直徑及螺旋升角對超臨界甲烷在螺旋管內流動換熱性能的影響規律,為我國大型繞管式換熱器的設計研究提供參考。

2 計算模型建立

2.1 超臨界甲烷物性分析

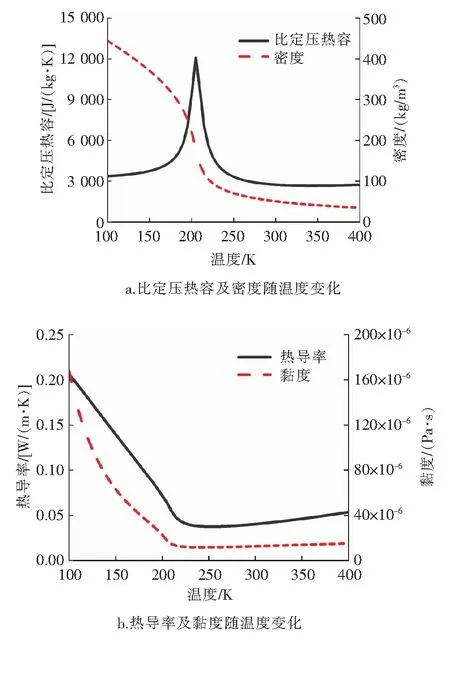

本文選取甲烷為工作流體,其臨界溫度和臨界壓力分別為190.56 K和4.599 2 MPa。通過NIST軟件查詢壓力為7 MPa下的甲烷物性參數,甲烷物性參數隨溫度變化見圖1。不同壓力下的超臨界甲烷,其物性均會在某溫度點產生突變,稱此溫度點為擬臨界溫度。由圖1可知,在壓力恒定的情況下,比定壓熱容隨著溫度升高呈現出先增加后降低再緩慢上升的變化趨勢,且在擬臨界溫度附近達到峰值。密度隨著溫度升高不斷減小,并在擬臨界溫度附近陡降。熱導率和黏度均隨著溫度升高呈現先降低后增加的變化趨勢,且均在擬臨界溫度附近達到最低值。

2.2 物理模型

繞管式換熱器內由多根螺旋管組成,纏繞結構復雜且實際尺寸較大,綜合計算成本和計算精度,對大型繞管式換熱器管側流動換熱特性的研究可以簡化為對半圈螺旋管內流動換熱特性的研究。為了探究螺旋管結構參數對超臨界甲烷在螺旋管內流動換熱特性的影響,本文構建了不同結構的模型進行模擬計算,物理模型結構參數見表1。

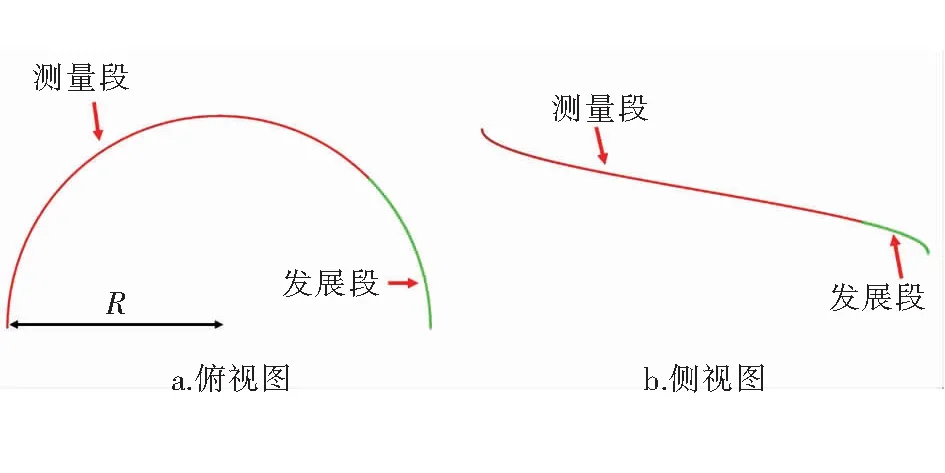

為了確保模擬的準確性,將模型分為發展段和測量段兩個部分,發展段長為800 mm,保證流體流動穩定且接近真實流動工況。物理模型幾何結構見圖2,其中R為螺旋半徑(是螺旋直徑的1/2)。螺旋升角記為β,指螺旋管管壁上任何一點切線與螺旋管纏繞軸線的垂直平面之間的夾角。

2.3 控制方程

超臨界狀態下螺旋管內流動與換熱的模擬是基于連續性方程、動量守恒方程、能量守恒方程以及湍流模型的求解過程,從而獲得螺旋管內流動中各相關參數的變化情況。連續性方程、動量守恒方程、能量守恒方程及湍流模型的數學描述見文獻[7]。

圖1 壓力為7 MPa時超臨界甲烷物性參數隨溫度變化

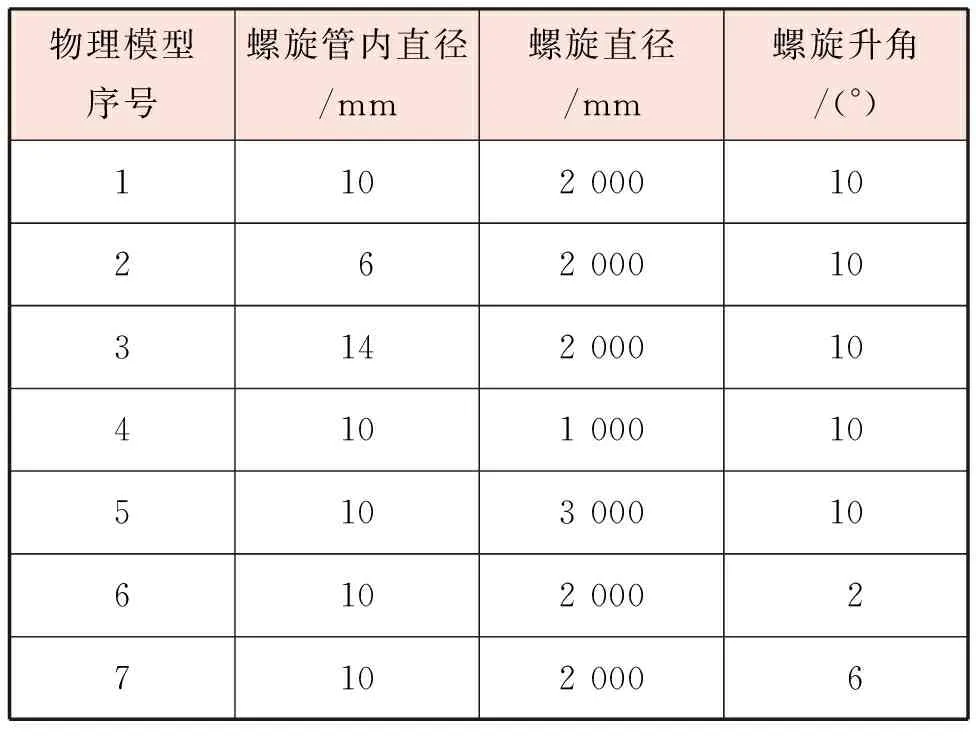

表1 物理模型結構參數

圖2 物理模型幾何結構

2.4 數值方法

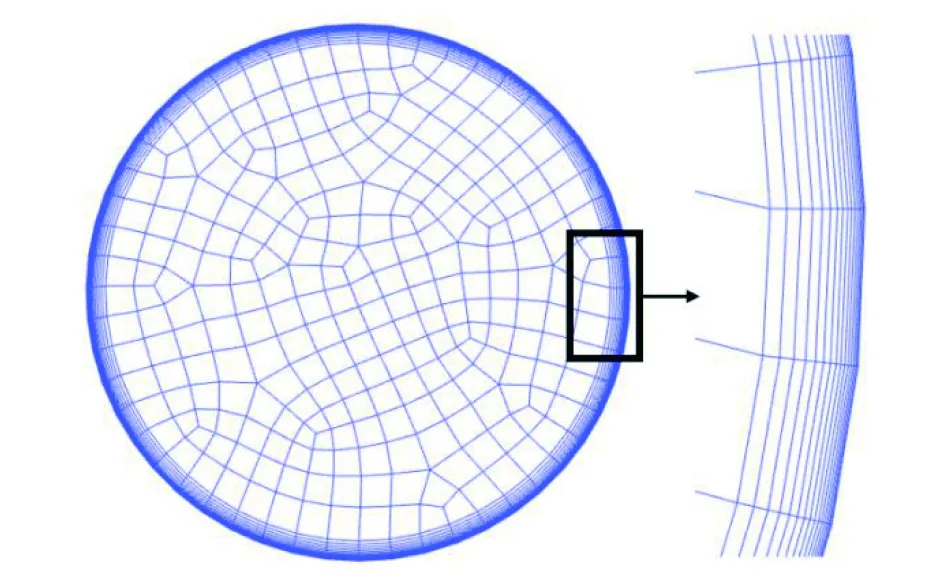

本文采用Fluent軟件對超臨界下甲烷在螺旋管內的流動換熱特性進行模擬。利用Gambit軟件對計算流體域進行網格劃分,由于近壁面處溫度、速度以及物性變化較為劇烈,為精確捕捉近壁面處流體的流動參數,需要對近壁面處進行網格加密處理。

其中,內直徑為10 mm的螺旋管網格尺寸設置如下:全局網格尺寸為0.6 mm,邊界層網格首層厚度為0.005 mm,邊界層網格有15層,增長比例設置為1.2,螺旋管端面網格及邊界層局部放大圖見圖3。螺旋管入口采用質量流率入口邊界,質量流率設置為300 kg/(m2·s),入口壓力為7 MPa。入口邊界設置中的湍流指定方法選擇湍流強度及水力直徑,其中湍流強度為5%,水力直徑為實際螺旋管內直徑。螺旋管出口采用自由邊界出口,壁面均采用定熱流無滑移光滑壁面邊界條件,不考慮壁面厚度,壁面定熱流密度設置為-20 kW/m2,其中負號表示甲烷向外界環境散熱,為冷卻過程。

圖3 螺旋管端面網格及邊界層網格局部放大圖

此模擬研究中,工質物性設置選取變物性模型。壓力-速度耦合選用SIMPLEC算法,能量方程、動量方程、湍流強度及湍動耗散率選擇較為嚴格的二階迎風格式。為了保證求解過程的穩定性,在本次計算中除了能量的松弛因子設置為1外,其余松弛因子均設置為0.1。由于本文數值模擬為穩態模擬,因此初始值的設定采用混合初始化的方式。當能量、質量、速度的殘差數量級小于10-6時,認定此次模擬計算收斂。

2.5 模型驗證及數據計算

模擬得到的數據有螺旋管壁面溫度、螺旋管流體溫度、總壓力降,通過計算得到螺旋管的表面傳熱系數與摩擦壓力降。本文的表面傳熱系數均指測量段的內表面傳熱系數,壓力降也均指測量段的壓力降。

表面傳熱系數表征超臨界甲烷在螺旋管內的換熱特性,計算式為:

(1)

式中h——表面傳熱系數,W/(m2·K)

q——熱流密度,W/m2

Tw——螺旋管壁面平均溫度,K

Tb——螺旋管流體的平均溫度,K

螺旋管內的總壓力降可根據Fluent軟件直接讀取。在本研究中,總壓力降包括摩擦壓力降、加速壓力降以及重力壓力降。其中,加速壓力降產生的主要原因是超臨界流體的密度隨溫度和壓力而變化,其計算式為:

(2)

式中 Δpac——加速壓力降,Pa

ρout——螺旋管測量段出口處平均密度,kg/m3

vout——螺旋管測量段出口處平均流速,m/s

ρin——螺旋管測量段入口處平均密度,kg/m3

vin——螺旋管測量段入口處平均流速,m/s

重力壓力降產生的主要原因是流道內不同高度處流體位能不同而引起靜壓的變化,其計算式為:

(3)

式中 Δpel——重力壓力降,Pa

g——重力加速度,m/s2

hout——螺旋管測量段出口處的水平高度,m

hin——螺旋管測量段入口處的水平高度,m

摩擦壓力降產生的主要原因是管道壁面摩擦產生壓頭損失。摩擦壓力降計算式為:

Δpf=Δp-Δpac-Δpel

(4)

式中 Δpf——摩擦壓力降,Pa

Δp——螺旋管內總壓力降,Pa

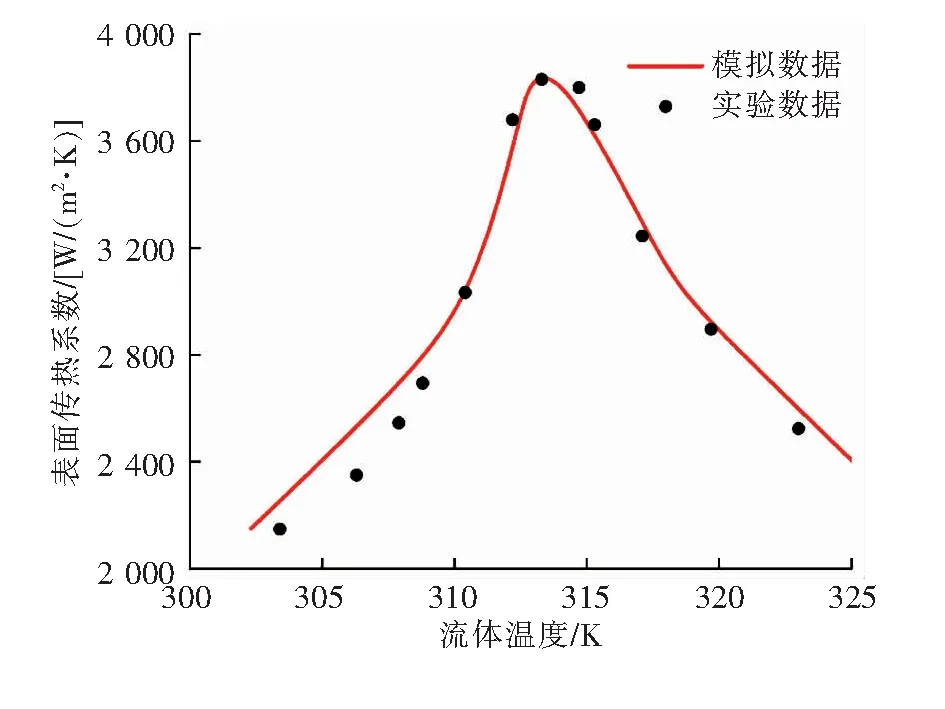

為了驗證所建模型與研究方法的準確性及適用性,本文在同等條件下將數值模擬結果與文獻[22]中壓力為9 MPa、質量流率為239 kg/(m2·s)、熱流密度為13.3 kW/m2的工況下的實驗數據進行對比,對比結果見圖4。圖4中流體溫度為測量段流體平均溫度,實驗數據與模擬數據的平均相對誤差在5%以內,驗證了模型的適用性。

圖4 實驗數據與模擬數據的對比

數值模擬結果會受到網格數量的影響,因此為了保證計算精準性及計算效率并盡可能節約計算資源,需要進行網格無關性驗證。本文以1號物理模型為基準進行網格無關性驗證,共劃分4種不同數量的網格,分別為363 022、600 894、1 102 244、1 681 768。在網格無關性驗證過程中,需要保證除網格不同外其他模擬條件完全一致,最終通過計算得到測量段的表面傳熱系數,見表2。由表2可知,以方案4為基準,方案1、方案2與方案4下的表面傳熱系數相差較大,而方案3與方案4下的表面傳熱系數相差很小。因此為了節約計算資源并保證計算效率,最終選擇網格數量為1 102 244的方案3進行模擬計算分析。

表2 網格無關性驗證得到測量段的表面傳熱系數

3 模擬結果及分析

本文將重點研究螺旋管內直徑、螺旋直徑及螺旋升角對超臨界甲烷在螺旋管內的表面傳熱系數以及摩擦壓力降的影響。甲烷入口溫度范圍為200~300 K,入口壓力為7 MPa,質量流率為300 kg/(m2·s-1)。螺旋管內直徑為6、10、14 mm,螺旋直徑為1 000、2 000、3 000 mm,螺旋升角為2°、6°、10°。當研究某個變量的影響時,其他變量按此取值。但在探究螺旋管內直徑與螺旋直徑對螺旋管表面傳熱系數的影響規律時,將入口溫度上限提升至360 K。

3.1 螺旋管內直徑對換熱性能的影響

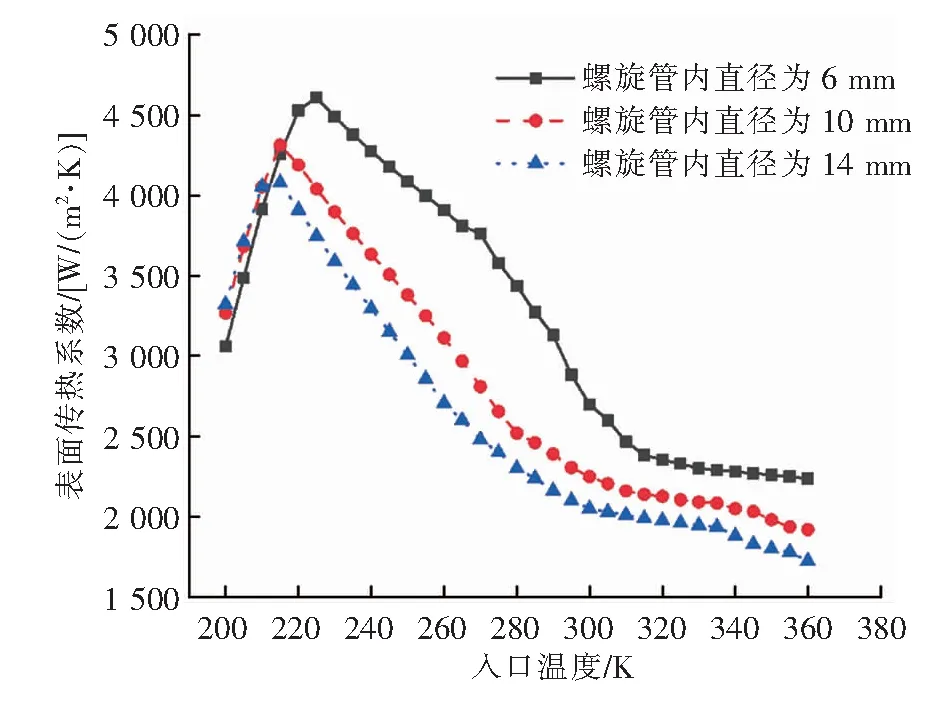

① 不同螺旋管內直徑下,表面傳熱系數隨入口溫度的變化

對螺旋直徑為2 000 mm,螺旋升角為10°,螺旋管內直徑分別為6、10、14 mm下的超臨界甲烷在螺旋管內流動換熱特性進行研究。圖5為螺旋管內的超臨界甲烷在不同螺旋管內直徑下的表面傳熱系數隨入口溫度變化曲線。由圖5可知,在螺旋管內直徑相同的情況下,表面傳熱系數隨著入口溫度升高呈現先增加后降低的變化規律。認為產生上述現象的原因是超臨界甲烷的比定壓熱容會隨溫度的增加先增大后減小并在擬臨界溫度處達到峰值,而其密度會隨溫度增加不斷減小。由于超臨界甲烷物性的變化,且比定壓熱容對換熱性能的影響程度高于密度對換熱性能的影響程度,從而引發上述現象。

圖5 不同螺旋管內直徑下表面傳熱系數隨入口溫度的變化

當入口溫度范圍為200~210 K時,表面傳熱系數與螺旋管內直徑呈正相關關系。當入口溫度范圍為220~360 K時,表面傳熱系數與螺旋管內直徑呈負相關關系。認為出現小部分溫度區間存在表面傳熱系數與螺旋管內直徑呈正相關關系這一現象,主要原因是入口邊界設置為質量流率入口,導致大管徑的管道質量流量相應較大,縮短了不同管徑之間表面傳熱系數的差距。

隨著螺旋管內直徑減小,表面傳熱系數達到峰值時的入口溫度有所增大且所達到的峰值越大,表面傳熱系數達到峰值時的入口溫度分別為210、215、225 K。認為發生上述現象的原因是小管徑管道具有較強的流動換熱性能,導致相同的入口溫度下小管徑管道的出口溫度較低。其中,螺旋管內直徑為14 mm時表面傳熱系數峰值為4 078.87 W/(m2·K-1),螺旋管內直徑為10 mm時表面傳熱系數峰值比14 mm時增長了5.75%,螺旋管內直徑為6 mm時表面傳熱系數峰值比10 mm時增長了6.88%。

綜上所述,螺旋管內直徑對螺旋管流動換熱性能有明顯影響,具體表現為超臨界甲烷在螺旋管內流動換熱性能會隨著螺旋管內直徑減小而增強。這主要是因為當螺旋管內直徑減小時,表面張力增加導致螺旋管內的冷凝換熱被強化。

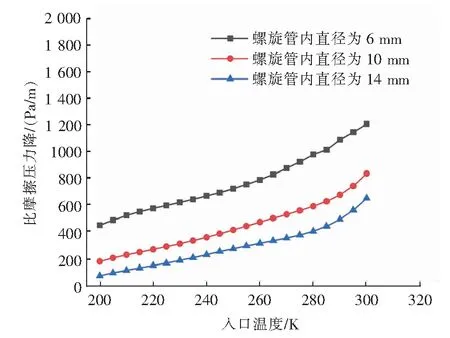

② 不同螺旋管內直徑下,比摩擦壓力降隨入口溫度的變化

將單位長度摩擦壓力降稱為比摩擦壓力降。圖6為螺旋管內的超臨界甲烷在不同螺旋管內直徑下的比摩擦壓力降隨入口溫度變化曲線。由圖6可知,在螺旋管內直徑相同的情況下,比摩擦壓力降隨著入口溫度升高而升高。此外,比摩擦壓力降隨著螺旋管內直徑減小而逐漸增大。當入口溫度為300 K時,螺旋管內直徑為14 mm時的比摩擦壓力降為656.80 Pa/m,螺旋管內直徑為10 mm時的比摩擦壓力降比14 mm時增長了28.09%,螺旋管內直徑為6 mm時的比摩擦壓力降比10 mm時增長了44.04%。上述現象表明螺旋管內直徑對螺旋管內比摩擦壓力降影響較大。

圖6 不同螺旋管內直徑下比摩擦壓力降隨入口溫度的變化

由于本文中的入口邊界選取質量流率入口,使得管內流速基本與管徑無關,因此排除管徑變小導致管內流速增大這一原因。引發上述現象的根本原因是螺旋管內直徑減小使速度梯度有所增加,根據牛頓內摩擦定律,速度梯度與黏性剪切力成正比。隨著螺旋管內直徑減小,管內流體與壁面間的黏性剪切力有所增加,導致比摩擦壓力降增大。

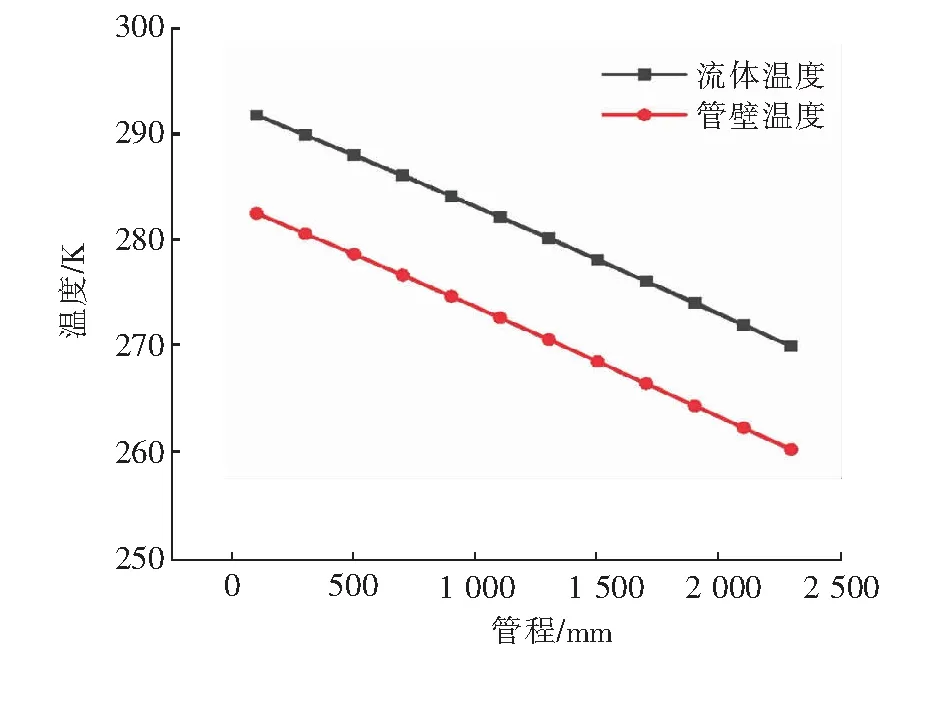

為了更清晰地分析螺旋管內的對流換熱過程,本文給出了螺旋直徑為2 000 mm、螺旋升角為10°、螺旋管內直徑為10 mm的物理模型,在入口溫度為300 K工況下的螺旋管內流體溫度及管壁溫度的沿程變化曲線,見圖7。其中,管程為位于測量段中沿管子軸線距測量段入口的距離。由圖7可知,管內流體溫度從292.6 K降至269.0 K,管壁溫度從282.5 K降至260.3 K。從測量段入口到管道出口,管壁溫度與對應的流體溫度的差值由10.1 K降低至8.7 K。

圖7 螺旋管內流體溫度及管壁溫度的沿程變化曲線

3.2 螺旋直徑對換熱性能的影響

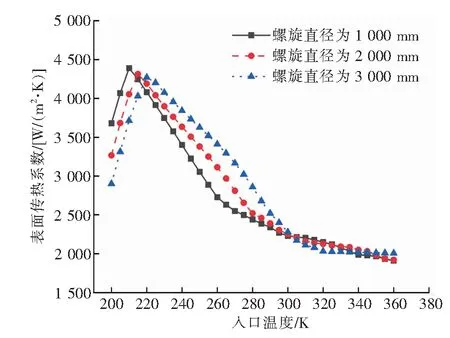

對螺旋管內直徑為10 mm,螺旋升角為10°,螺旋直徑分別為1 000、2 000、3 000 mm下的超臨界甲烷在螺旋管內流動換熱特性進行研究。圖8為螺旋管內的超臨界甲烷在不同螺旋直徑下的表面傳熱系數隨入口溫度變化曲線。分析圖8可知,在螺旋直徑相同的情況下,表面傳熱系數隨著入口溫度升高呈現先增加并達到峰值后降低的變化規律。隨著螺旋直徑增大,表面傳熱系數達到峰值時的入口溫度分別為210、215、220 K,峰值有所減小但幅度不大,其相對應的峰值分別為4 389.53、4 313.36、4 270.27 W/(m2·K)。當入口溫度范圍為220~290 K及350~360 K時,表面傳熱系數與螺旋直徑呈正相關關系。當入口溫度范圍為200~210 K及305~325 K時,表面傳熱系數與螺旋直徑呈負相關關系。因為本文研究的螺旋直徑與管徑的比值過大,導致螺旋管的曲率效應不明顯,使得螺旋直徑對超臨界甲烷螺旋管內的表面傳熱系數影響規律不清晰。

圖8 不同螺旋直徑下超臨界甲烷表面傳熱系數隨入口溫度的變化

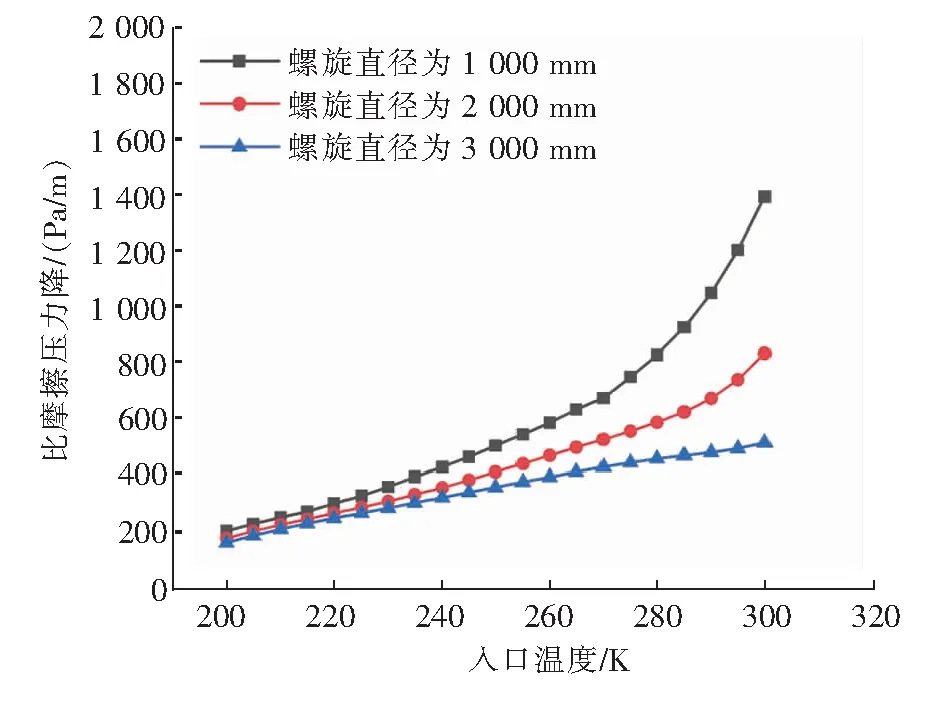

圖9為螺旋管內的超臨界甲烷在不同螺旋直徑下的比摩擦壓力降隨入口溫度的變化曲線。由圖9可知,在螺旋管內直徑、螺旋升角相同的情況下,入口溫度為200 K時,3種螺旋直徑(分別為1 000、2 000、3 000 mm)下的比摩擦壓力降基本一致,而后隨著入口溫度升高不斷增加。此外,比摩擦壓力降隨著螺旋直徑增大逐漸降低,且螺旋直徑越小比摩擦壓力降的增長率越大。當入口溫度為300 K時,螺旋直徑為3 000 mm的比摩擦壓力降為524.32 Pa/m,螺旋直徑為2 000 mm比3 000 mm時增長了60.46%,螺旋直徑為1 000 mm比2 000 mm時增長了66.01%。上述現象表明螺旋直徑對超臨界甲烷在螺旋管內的比摩擦壓力降影響較大。其主要原因是由于螺旋直徑減小,離心力增強,導致管內二次流和湍流強度增加,進而流動阻力有所增大,比摩擦壓力降增大。

圖9 不同螺旋直徑下比摩擦壓力降隨入口溫度的變化

3.3 螺旋升角對換熱性能的影響

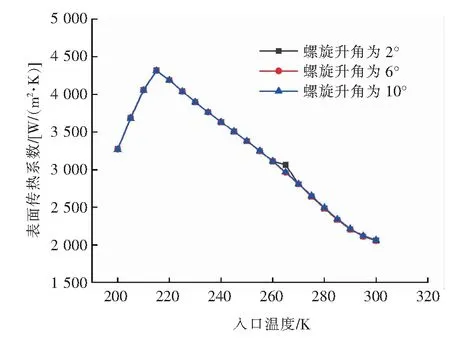

對螺旋管內直徑為10 mm,螺旋直徑為2 000 mm,螺旋升角分別為2°、6°、10°下的超臨界甲烷在螺旋管內的流動換熱特性進行研究。圖10為螺旋管內的超臨界甲烷在不同螺旋升角下的表面傳熱系數隨入口溫度的變化曲線。由圖10可知,不同螺旋升角下的表面傳熱系數基本一致,其中螺旋升角為2°的表面傳熱系數變化曲線中的突點認為是模擬過程中的壞點。隨著螺旋升角增大,表面傳熱系數峰值分別為4 316.76、4 316.08、4 313.36 W/(m2·K)。因此認為螺旋升角對超臨界甲烷在螺旋管內的表面傳熱系數影響較小。

圖10 不同螺旋升角下表面傳熱系數隨入口溫度的變化

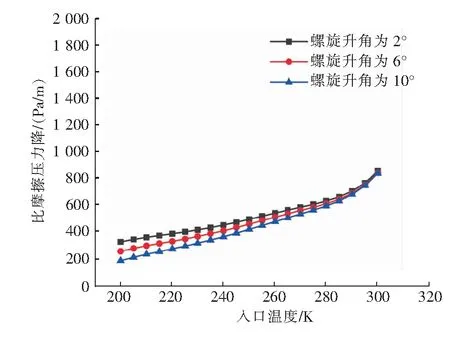

圖11為螺旋管內的超臨界甲烷在不同螺旋升角下的比摩擦壓力降隨入口溫度變化曲線。由圖11可知,在其他條件相同的情況下,隨著入口溫度升高,不同螺旋升角的比摩擦壓力降間的差距緩慢降低。當入口溫度為300 K時,螺旋升角為2°的比摩擦壓力降為858.90 Pa/m,螺旋升角為6°比2°降低了1.60%,螺旋升角為10°比6°降低了0.48%。由上述現象可知,螺旋升角對超臨界甲烷在螺旋管內的比摩擦壓力降有影響但影響效果不明顯。這是因為螺旋升角的變化范圍較小(2°~10°),使得離心力與重力之間的比例關系變化不明顯。

圖11 不同螺旋升角下比摩擦壓力降隨入口溫度的變化

3.4 出口橫截面速度及溫度分布

① 不同螺旋管內直徑下的出口橫截面速度及溫度分布

對入口溫度為300 K,螺旋直徑為2 000 mm,螺旋升角為10°,螺旋管內直徑分別為6、10、14 mm下的出口橫截面速度及溫度分布進行分析。圖12為不同螺旋管內直徑下出口橫截面速度及流線分布。由圖12可知,出口橫截面速度呈現出中心大、四周小的分布情況,同時在管道兩側均有2個二次渦對稱分布。隨著螺旋管內直徑增大,出口橫截面的平均流速逐漸增大,二次流強度逐漸增強,但螺旋管內直徑對二次渦結構以及速度分布形式影響不大。

圖12 不同螺旋管內直徑下出口橫截面速度及流線分布(軟件截圖)

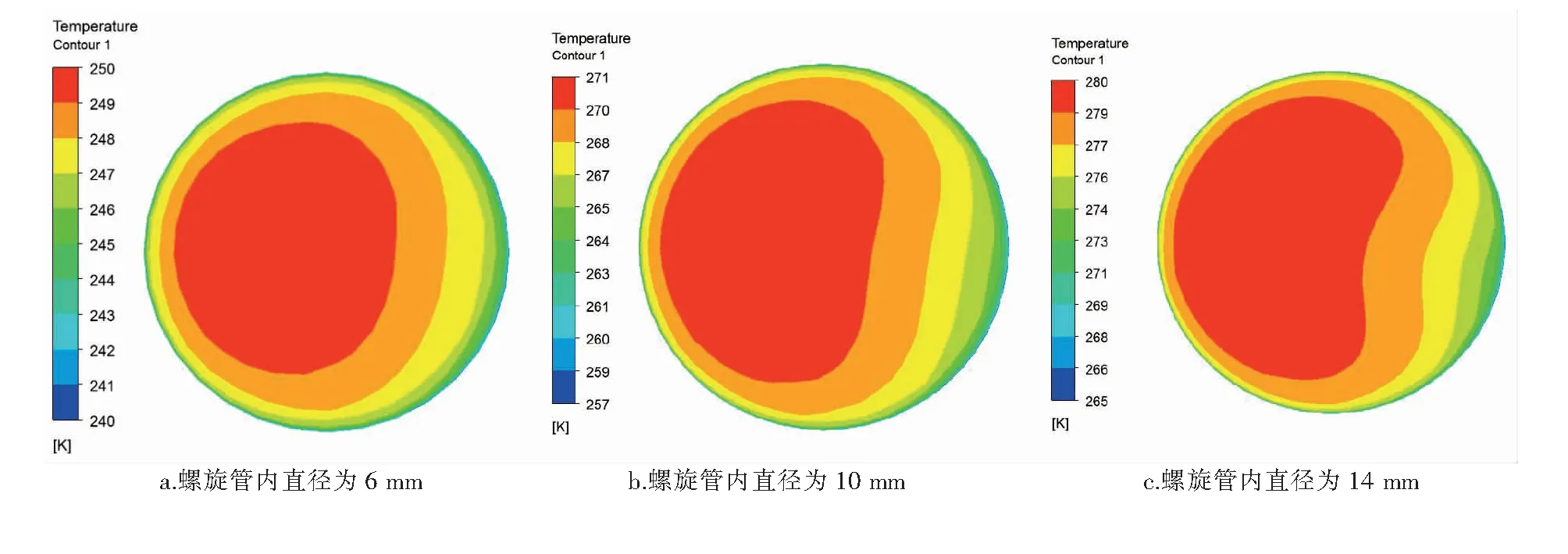

不同螺旋管內直徑下出口橫截面溫度分布見圖13。由圖13可知,管道外側溫度要小于管道內側溫度。此外,隨著螺旋管內直徑增大,管道內的高溫流體所占橫截面面積越大且越貼近壁面,且橫截面最高溫度由250 K增長至280 K。

② 不同螺旋直徑下的出口橫截面速度及溫度分布

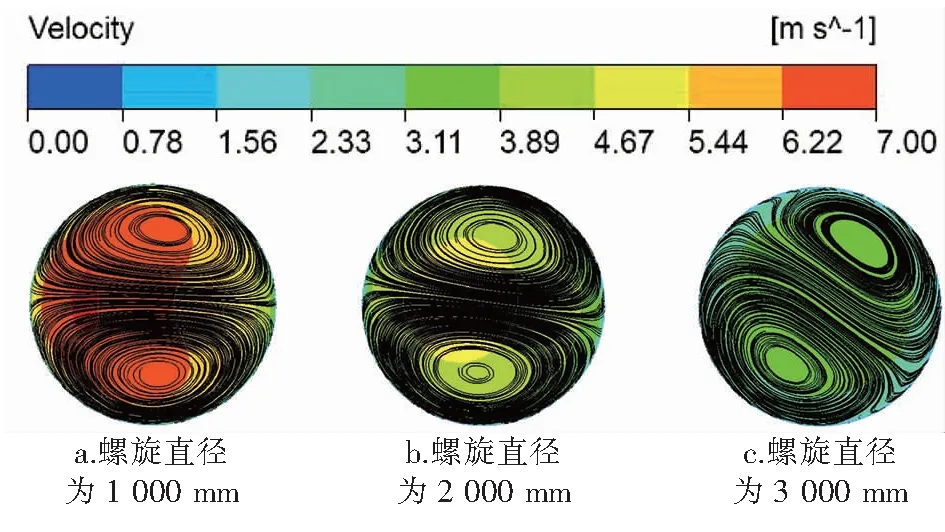

對入口溫度為300 K,螺旋管內直徑為10 mm,螺旋升角為10°,螺旋直徑分別為1 000、2 000、3 000 mm下的出口橫截面速度及溫度分布進行分析。圖14為不同螺旋直徑下出口橫截面速度及流線分布。由圖14可知,隨著螺旋直徑減小,出口橫截面流速增大且橫截面流速的分層現象越明顯。此外,管道內二次流強度隨著螺旋直徑增大逐漸減弱且二次渦結構有所改變。上述現象說明,隨著螺旋直徑減小,管內流體的湍流強度不斷增強。因為在運行參數相同的情況下,螺旋直徑越小,螺旋管產生的離心力越大。

圖13 不同螺旋管內直徑下出口橫截面溫度分布(軟件截圖)

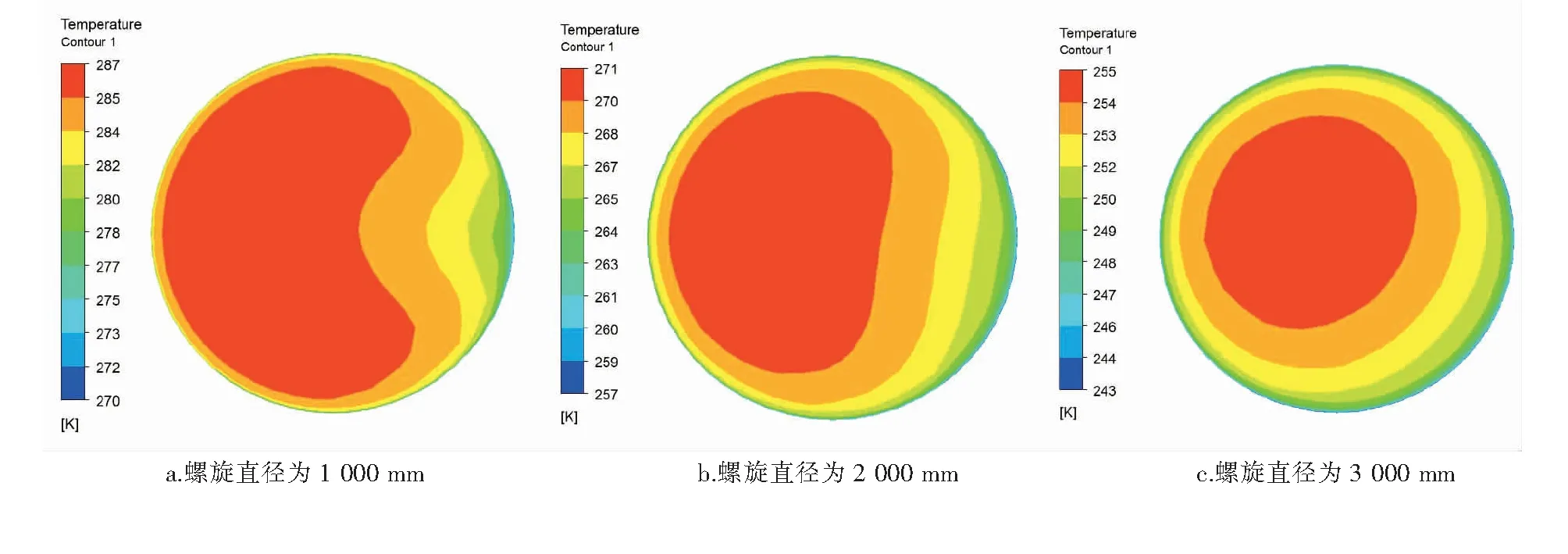

圖15為不同螺旋直徑下出口橫截面溫度分布。由圖15可知,隨著螺旋直徑增大,管內高溫流體所占橫截面面積逐漸減少且逐漸遠離壁面,同時橫截面溫差由17 K降低至12 K。分析認為管內二次流強度減弱,導致管道出口橫截面溫度分布產生上述變化。

圖14 不同螺旋直徑下出口橫截面速度及流線分布(軟件截圖)

③ 不同螺旋升角的出口橫截面速度及溫度分布

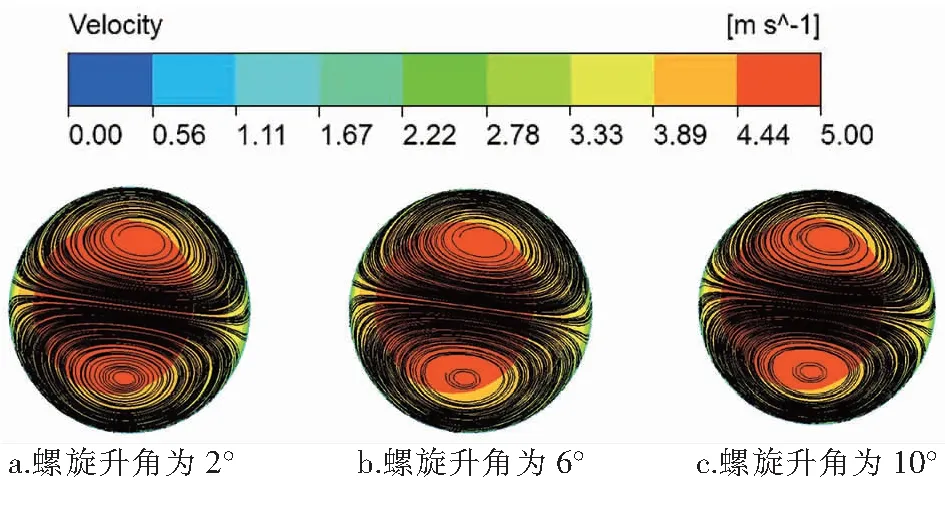

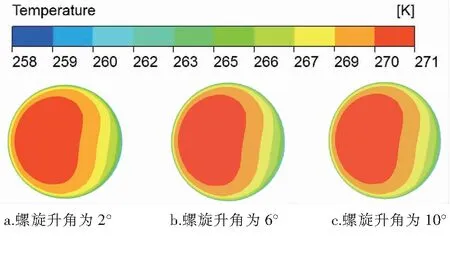

對入口溫度為300 K,螺旋管內直徑為10 mm,螺旋直徑為2 000 mm,螺旋升角分別為2°、6°、10°下的出口橫截面速度及溫度分布進行分析。圖16、17分別為不同螺旋升角下出口橫截面速度與流線分布及出口橫截面溫度分布。由圖16、17可知,隨著螺旋升角變化,二次渦結構及二次流強度、出口橫截面的流速分布以及溫度分布均無明顯變化。由此可見,螺旋升角變化不會對螺旋管內流動換熱性能產生過大影響。這是因為螺旋升角的變化范圍較小(2°~10°),使得離心力與重力之間的比例關系變化不明顯,所以發生上述現象。

圖15 不同螺旋直徑下出口橫截面溫度分布(軟件截圖)

圖16 不同螺旋升角下出口橫截面速度及流線分布(軟件截圖)

圖17 不同螺旋升角下出口橫截面溫度分布(軟件截圖)

4 結論

① 螺旋直徑及螺旋升角相同時,隨著螺旋管內直徑減小,表面傳熱系數達到峰值時的入口溫度及峰值、比摩擦壓力降均增大。

② 螺旋直徑及螺旋升角相同時,隨著螺旋管內直徑增大,出口橫截面的平均流速逐漸增大,管道內的高溫流體所占橫截面面積越大且越貼近壁面,且橫截面最高溫度增大。

③ 螺旋管內直徑及螺旋升角相同時,隨著螺旋直徑增大,管內表面傳熱系數峰值小幅度降低,不同入口溫度范圍表面傳熱系數與螺旋直徑呈現不同變化規律。此外,比摩擦壓力降隨著螺旋直徑增大而逐漸降低。

④ 螺旋管內直徑及螺旋升角相同時,隨著螺旋直徑減小,出口橫截面流速增大且橫截面流速的分層現象越明顯。隨著螺旋直徑增大,管內高溫流體所占橫截面面積逐漸減少且逐漸遠離壁面,同時橫截面溫差降低。

⑤ 螺旋升角對超臨界甲烷在螺旋管內的流動換熱性能影響較小。