漏電流式顆粒物傳感器內(nèi)粒子沉積影響因素研究

施盛耀,湯 東,李天祥

(江蘇大學 汽車與交通工程系, 江蘇 鎮(zhèn)江 212013)

0 引言

近幾十年來,我國的經(jīng)濟迅猛發(fā)展,柴油機也獲得了越來越廣泛的應(yīng)用[1]。但柴油機排放的顆粒物(PM)作為空氣污染源之一,致使空氣污染問題愈發(fā)嚴峻[2-3]。為此世界各國制定了嚴格的排放法規(guī),并強制要求柴油機安裝顆粒物捕集器(DPF),以減少顆粒物的排放[4-5]。柴油機排氣環(huán)境極其嚴峻復(fù)雜,DPF在使用過程中容易出現(xiàn)破損和老化等失效情況,所以需要使用傳感器對DPF進行監(jiān)測,以保證其正常工作。隨著國家排放法規(guī)的不斷加嚴,傳統(tǒng)的壓差傳感器響應(yīng)時間長、精度不高,無法滿足診斷要求,因此,需要進一步開發(fā)車用柴油機顆粒物傳感器實現(xiàn)實時、快速、精確診斷[6-8]。

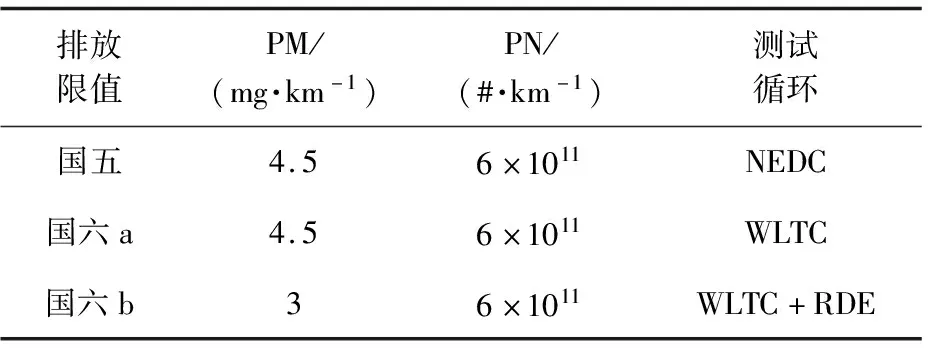

顆粒物傳感器根據(jù)測量原理主要分為光學、化學和電學傳感器。Soldo等[9]基于粒子的尺寸大于散射輻射的波長,粒子的表面反射入射輻射,折射和衍射輻射被檢測和計數(shù)的原理開發(fā)出了M-DUST顆粒物傳感器,實現(xiàn)了對顆粒物的實時監(jiān)測。Shen等[10]對電化學技術(shù)進行了深入的研究,開發(fā)了電流式與電位式傳感器。Hagen等[11]通過模擬研究發(fā)現(xiàn)顆粒物濃度的增加會導致傳感器電容值的增大,且顆粒物濃度增加得越快,傳感器電容值上升的幅度也越大,對電容式顆粒物傳感器進行了改良。隨著國六排放法規(guī)(表1)的發(fā)布,國內(nèi)專家也開展了對顆粒物傳感器的研究。楊永杰等[12]以光敏區(qū)光亮為媒介,建立顆粒物濃度與電信號的關(guān)系,發(fā)明了一種光電傳感器。孫吉勇等[13]基于光散射法提出了一種主要結(jié)構(gòu)為凸透鏡的顆粒物傳感器。

表1 輕型車排放標準中顆粒物的排放限值

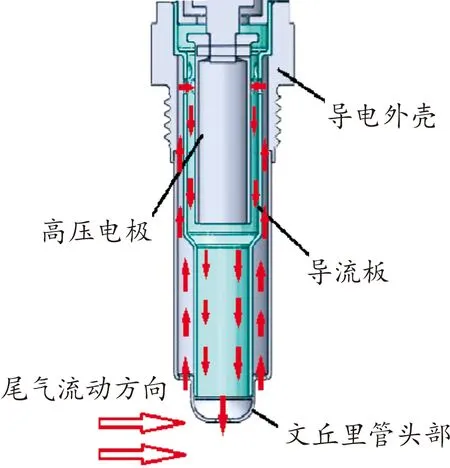

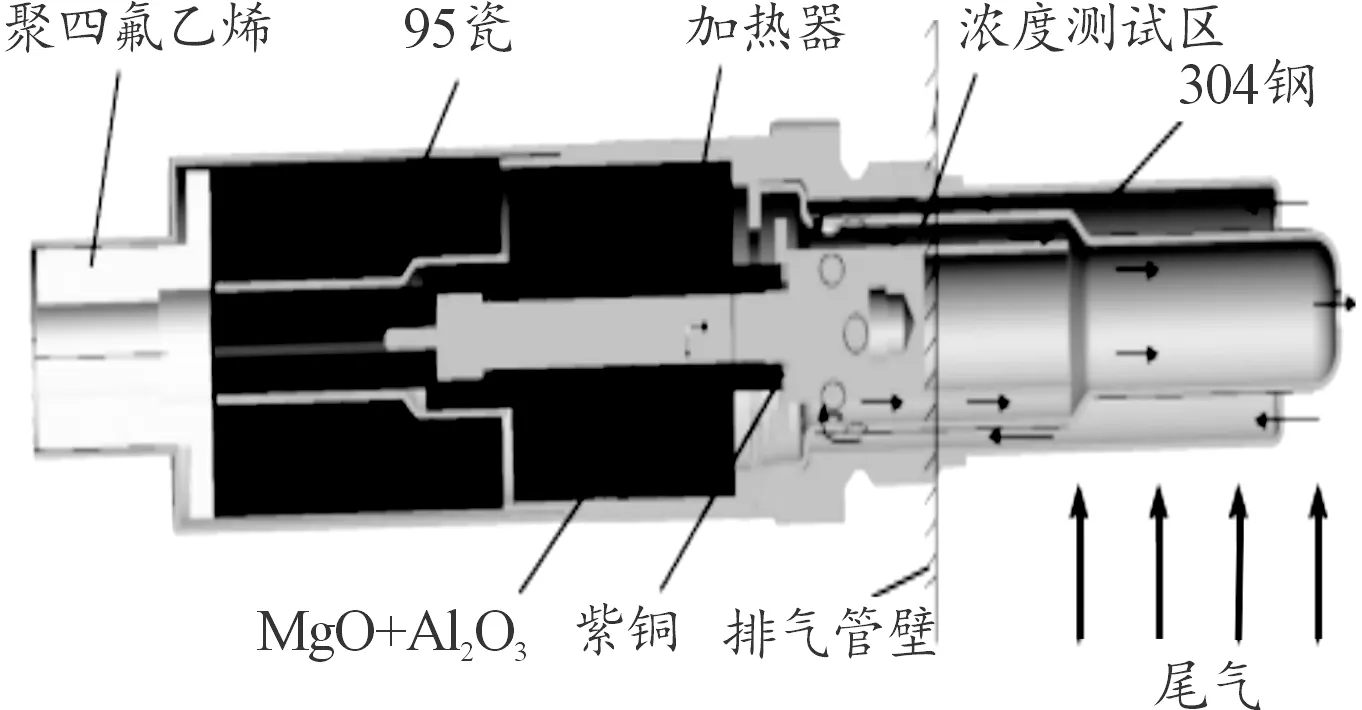

漏電流式顆粒物傳感器應(yīng)運而生,其生產(chǎn)成本低且能對廢氣中的顆粒物濃度進行瞬態(tài)監(jiān)測[14-15]。如圖1所示,傳感器頭部豎直安裝在DPF后方的排氣管中,基于文丘里管原理使尾氣流入傳感器中。由于中央電極電壓高達800~1 500 V,在進入柱狀中央電極與筒狀接地外殼間形成的濃度測試區(qū)時,尾氣中的顆粒物被電離成導體,產(chǎn)生漏電流。建立漏電流值和顆粒物濃度之間的關(guān)系即可實時測量尾氣中的顆粒物濃度。

圖1 漏電流式顆粒物傳感器結(jié)構(gòu)示意圖

1 建模方法

1.1 物理場模型

1.1.1流場模型

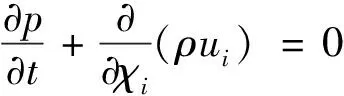

顆粒物的運動規(guī)律主要受到其周圍尾氣流動規(guī)律的影響,故將其簡化為湍流運動。由此可以采用質(zhì)量與動能守恒方程來表示傳感器內(nèi)氣體的運動規(guī)律。

質(zhì)量守恒方程:

(1)

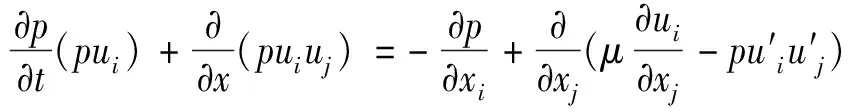

動量守恒方程:

(2)

式中:ρ為流體密度,g/m3;ui=(u1,u2,u3)為平均速度分量;xi=(x1,x2,x3)為笛卡爾坐標;p為平均壓力,Pa。

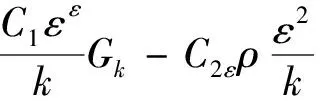

用來計算湍流運動的方法有很多種,考慮到計算效率和求解精度的要求,選擇k-ε湍流模型對排氣管以及傳感器中的流場進行計算,用來研究流場分布情況,計算方程如下:

(3)

(4)

方程(4)中Gk是平均速度梯度引起的湍動能k的產(chǎn)生項,通過式(5)計算得到[14]:

(5)

式中:k為湍動能,J;μt為湍流黏性系數(shù),Pa·s;σk、σε為k方程與ε方程的湍流普朗特數(shù)。

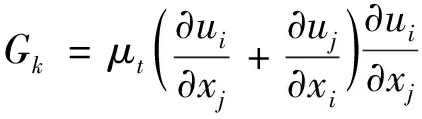

1.1.2穩(wěn)態(tài)靜電場模型

在傳感器的內(nèi)部,通過帶有1 000 V中央電極與接地外殼的共同作用,在兩者之間的空隙產(chǎn)生一個帶有穩(wěn)定電場的濃度測試區(qū)。故選擇穩(wěn)態(tài)靜電場模型施加對傳感器內(nèi)部氣流運動的影響。電場強度公式為:

(6)

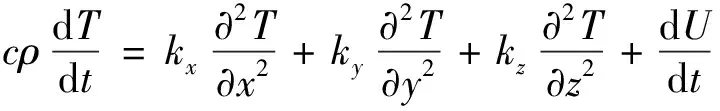

1.1.3溫度場模型

傳感器內(nèi)溫度場主要是由材料的導熱性能決定的,因此溫度場模型的建立必須考慮到外界環(huán)境溫度、顆粒物進氣溫度及各材料的導熱性能等主要方面。傳感器結(jié)構(gòu)如圖2所示,各零件的材料屬性參數(shù)如表2。在直角坐標下各向異性的三維導熱微分方程如下:

圖2 顆粒物傳感器結(jié)構(gòu)示意圖

表2 顆粒物傳感器零件材料屬性參數(shù)

(7)

式中:T為瞬態(tài)溫度,K;c為比熱容,J/(kg·K)[15];ρ為質(zhì)量密度,kg/m3;k為導熱系數(shù),W/(m·K);U為系統(tǒng)內(nèi)能,J。

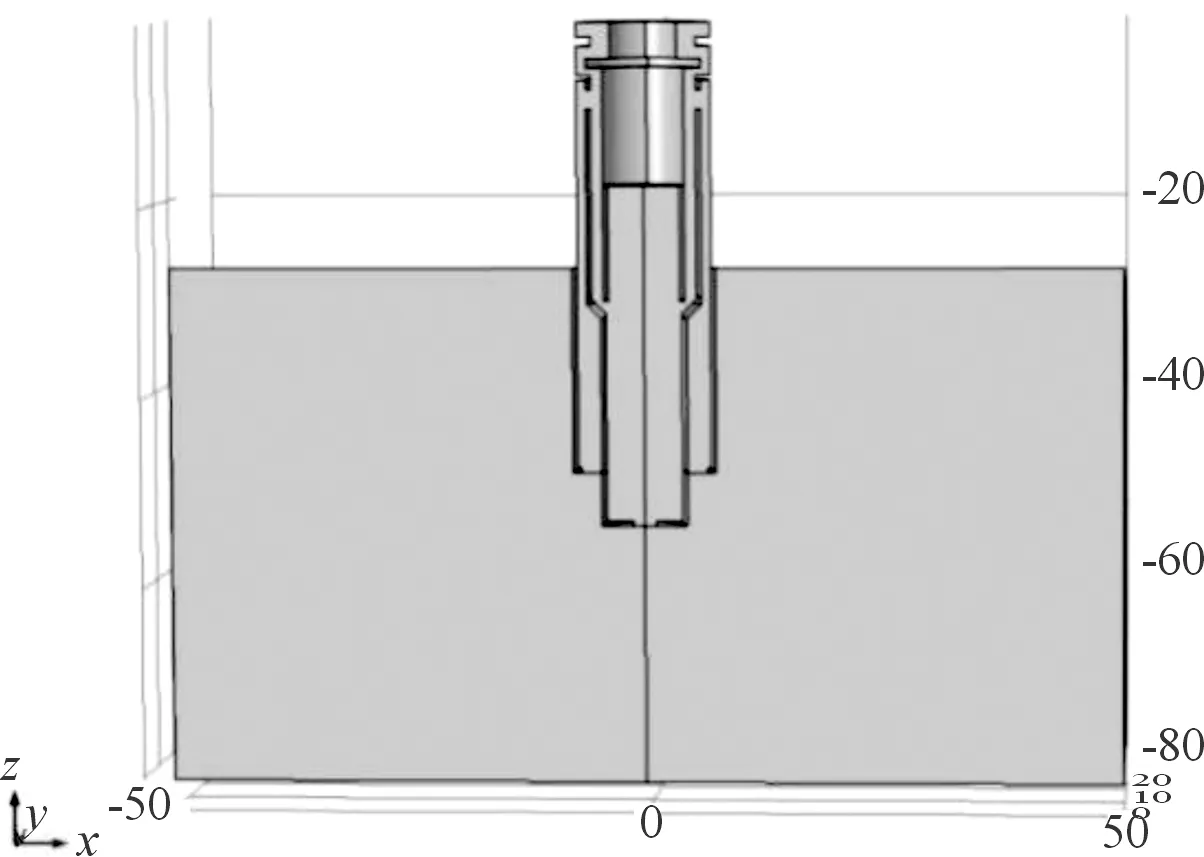

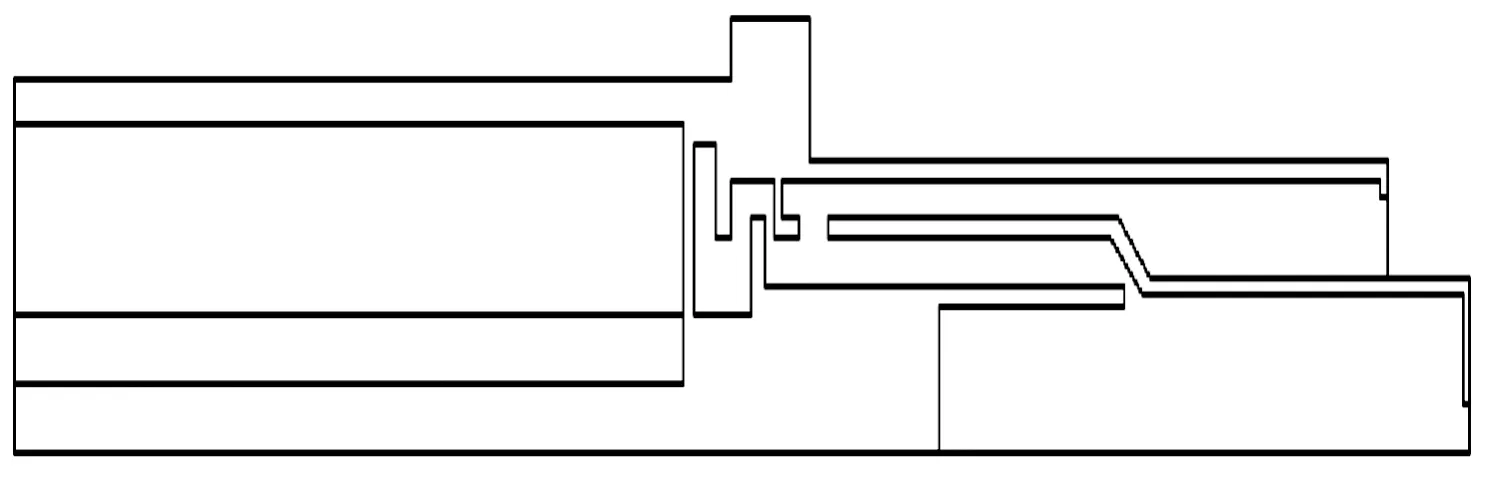

1.2 幾何模型與邊界條件

考慮到顆粒物通過文丘里管頭部進入傳感器內(nèi)部的過程中,排氣管的形狀結(jié)構(gòu)和傳感器的安裝位置都會對流場的分布情況產(chǎn)生影響,故建立傳感器與排氣管的連體模型,如圖3所示。同時因為排氣管與顆粒物傳感器都可以視為軸對稱物體,為了減少仿真模擬的計算量可以選擇只建立一半的模型。在模擬流場時,由于排氣管氣體流速較快、停留時間較短,故可以認為排氣管出入口與傳感器入口溫度一致。為進一步縮短仿真時間,可建立如圖4所示的傳感器二維旋轉(zhuǎn)軸模型。

圖3 顆粒物傳感器三維模型示意圖

圖4 顆粒物傳感器二維旋轉(zhuǎn)軸模型示意圖

在模擬軟件COMSOL中,設(shè)置流場時入口采用速度入口邊界,出口采用壓力出口邊界,壁條件選擇無滑移。設(shè)置溫度場時,排氣管入口處與傳感器沉沒在排氣管內(nèi)的外殼設(shè)置為廢氣溫度。裸露在外的傳感器外殼則設(shè)置為大氣溫度,出口設(shè)置為流出邊界。模擬所設(shè)置的排氣流速與排氣溫度參考493柴油機的怠速至全負荷工況,其中排氣流速取9.1~32.7 m/s,排氣溫度取100~550 ℃。

2 模擬分析結(jié)果

2.1 廢氣溫度對顆粒物沉積速度的影響分析

由于模擬時考慮符合普遍情況,故使顆粒物統(tǒng)一默認為100 nm粒徑,顆粒物濃度設(shè)定為1 mg/m3,顆粒物所帶電荷量考慮為攜帶3個單位的正電荷。為覆蓋多數(shù)應(yīng)用場景,選定排氣溫度為373~823 K,選擇步長50 K取工況點,模擬不同廢氣溫度下傳感器濃度測試區(qū)內(nèi)的顆粒物沉積速度變化關(guān)系。

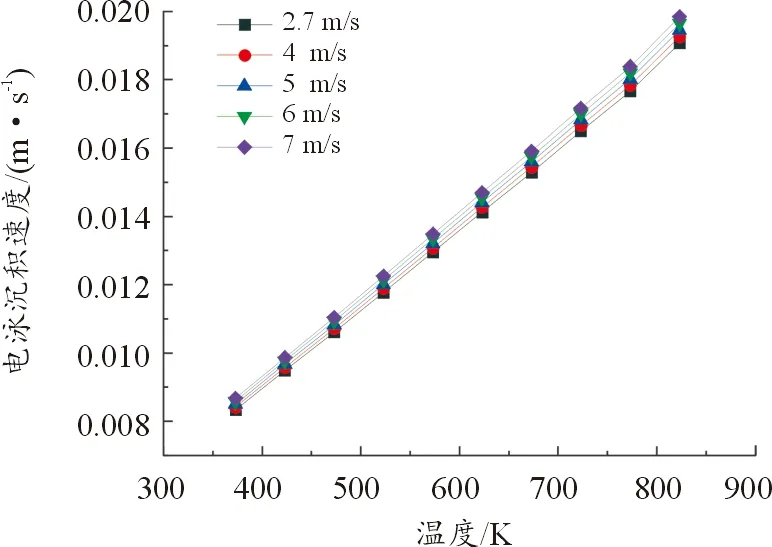

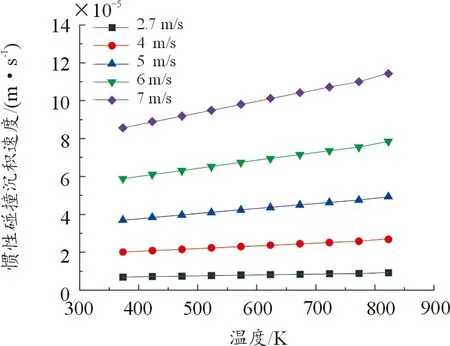

圖5—圖7展示了顆粒物沉積速度隨廢氣溫度的變化關(guān)系。從圖中可以看出,濃度測試區(qū)內(nèi)顆粒物的3種沉積速度均與排氣溫度呈正相關(guān)。因為在氣體壓強不變的情況下,廢氣分子的平均自由程λ會隨著排氣溫度的升高而增加,坎寧安校正因子CC也隨之明顯增大。經(jīng)過研究可知,顆粒物沉積速度主要是由熱泳系數(shù)、傳感器入口處的溫度梯度決定的。同時排氣溫度導致的廢氣分子的平均自由程λ增大,致使克努森數(shù)Kn呈明顯增加趨勢,熱泳系數(shù)Kth也隨之緩慢上升。因此廢氣溫度升高直接決定顆粒物熱泳沉積速度的增大。顆粒物的電泳沉積速度主要由電遷移率與電場強度2個部分組成,而傳感器內(nèi)部可視為穩(wěn)態(tài)電場,故電場強度保持不變。當排氣溫度增大時,坎寧安校正因子的增幅要高于氣體動態(tài)黏度,故顆粒物的電遷移率和電泳沉積速度也隨之增大。顆粒物的慣性碰撞沉積速度主要由坎寧安校正因子和氣體動態(tài)黏度的比值決定,由于坎寧安校正因子隨溫度上升的增加幅度略高于氣體動態(tài)黏度,故顆粒物的慣性碰撞沉積速度隨廢氣溫度的升高呈現(xiàn)緩慢上升的趨勢。

圖6 電泳沉積速度隨溫度的變化關(guān)系曲線

圖7 慣性碰撞沉積速度隨溫度的變化關(guān)系曲線

2.2 廢氣流速對顆粒物沉積速度的影響分析

顆粒物條件設(shè)置如2.1小節(jié),廢氣的流速分別設(shè)置為2.7、4、5、6、7 m/s,模擬不同廢氣流速下傳感器濃度測試區(qū)內(nèi)的顆粒物沉積速度變化關(guān)系。

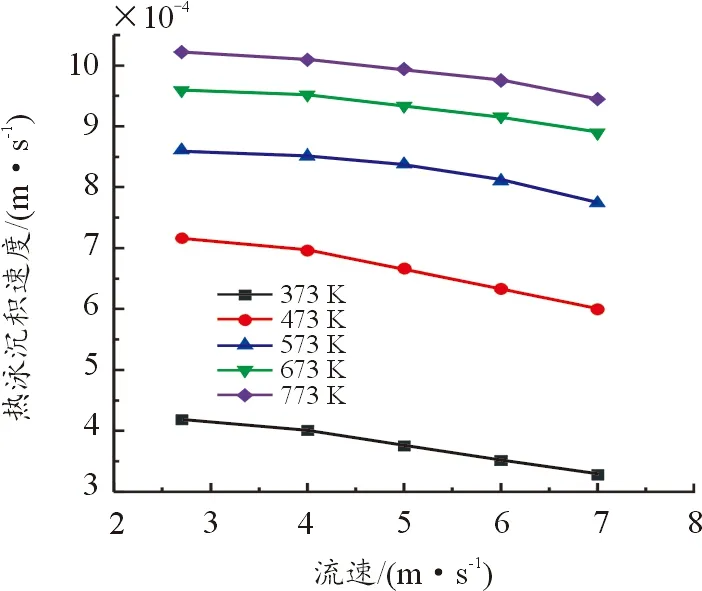

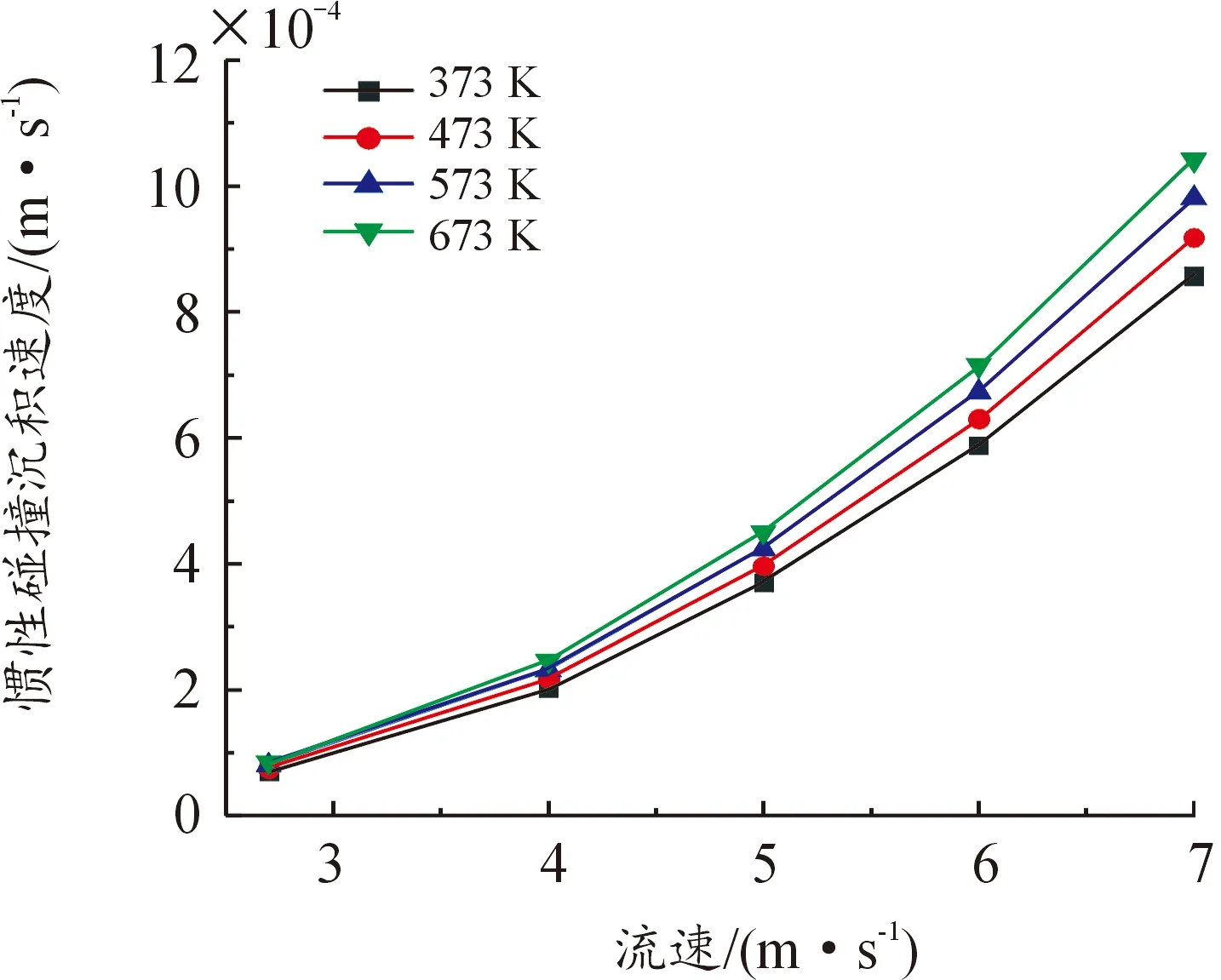

圖8—圖10展示了顆粒物沉積速度隨廢氣流速的變化關(guān)系。

圖8 熱泳沉積速度隨流速的變化關(guān)系曲線

圖9 電泳沉積速度隨流速的變化關(guān)系曲線

圖10 慣性碰撞沉積速度隨流速的變化關(guān)系曲線

從圖中可以看出,當流入傳感器的廢氣流速不斷增大時,顆粒物熱泳沉積速度呈下降趨勢,而電泳沉積速度和慣性碰撞沉積速度呈現(xiàn)增加的趨勢。對于熱泳沉積來說,當傳感器入口廢氣流速升高時,廢氣在濃度測試區(qū)內(nèi)溫度損失降低,濃度測試區(qū)內(nèi)的溫度梯度就會變小,而廢氣本身的溫度與熱泳系數(shù)變化不大,故當傳感器入口廢氣流速增大時,顆粒物熱泳沉積速度會減小。對于電泳沉積來說,當傳感器內(nèi)廢氣流速較低時,廢氣從傳感器入口運動到濃度測試區(qū)的過程中會與傳感器壁面進行熱交換,流速較高時廢氣運動到濃度測試區(qū)導致流速較高時濃度測試區(qū)的廢氣溫度也較高。氣體流速的增加會導致氣體溫度增加,故當流速增大時,電泳沉積速度呈緩慢增加趨勢。對于慣性碰撞沉積來說,廢氣在傳感器壁面垂直方向上的速度分量與坎寧安校正因子兩者與顆粒物的慣性碰撞沉積速度呈正相關(guān)。流速的增大會導致廢氣溫度緩慢增加,從而導致坎寧安校正因子CC緩慢增大。同時,廢氣流速的增大會使廢氣與傳感器壁面垂直的速度分量不斷增大,故當廢氣流速增大時,顆粒物的慣性碰撞沉積速度迅速增大,且流速越大顆粒物的慣性碰撞沉積速度增加幅度越大。

3 傳感器顆粒物沉積試驗

為進一步研究柴油機工作過程中顆粒物在漏電流式顆粒物傳感器內(nèi)的沉積速度變化情況及其對傳感器信號輸出值的影響,搭建柴油機實驗臺架,對不同工況下的傳感器信號變化規(guī)律進行分析,結(jié)合沉積機理與傳感器信號對傳感器響應(yīng)時間進行預(yù)測,并對模擬結(jié)果進行驗證。

3.1 試驗方案

建立柴油機試驗臺架,通過測功機對柴油機輸出功率進行測量,在排氣管上安裝漏電流式顆粒物傳感器,測量柴油機不同工況下的排氣濃度并記錄傳感器的輸出信號值,利用溫度傳感器對傳感器附近的廢氣溫度進行測量,通過流量計測量排氣管內(nèi)排氣流量,采用AVL415煙度計對傳感器輸出信號進行對比驗證。選取不同負荷不同轉(zhuǎn)速的多個工況點,測量傳感器對應(yīng)工況點下的輸出信號失效時間。對每一個傳感器在每一工況下的信號輸出進行4次重復(fù)采集,計算4次的平均值進行數(shù)據(jù)分析,避免偶然誤差。試驗選用的工況點及相應(yīng)轉(zhuǎn)速、負荷情況如表3所示。

表3 顆粒物傳感器信號試驗的工況點

3.2 試驗設(shè)備

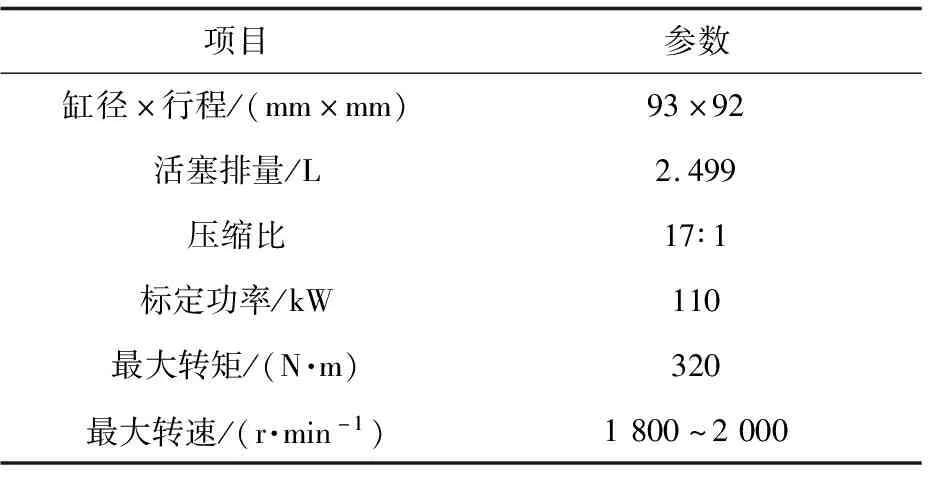

選取一臺四缸四沖程、高壓共軌、增壓中冷493柴油機搭建試驗臺架,柴油機主要參數(shù)如表4所示,測功機選用杭州中成測試設(shè)備有限公司的電渦流測功機,在排氣管尾端安裝AVL415煙度計,保證傳感器的信號輸出規(guī)律與排氣煙度的變化規(guī)律一致。圖11展示了發(fā)動機的試驗臺架,圖12展示了試驗的信號采集系統(tǒng)。

表4 493柴油機的主要參數(shù)

3.3 試驗結(jié)果分析

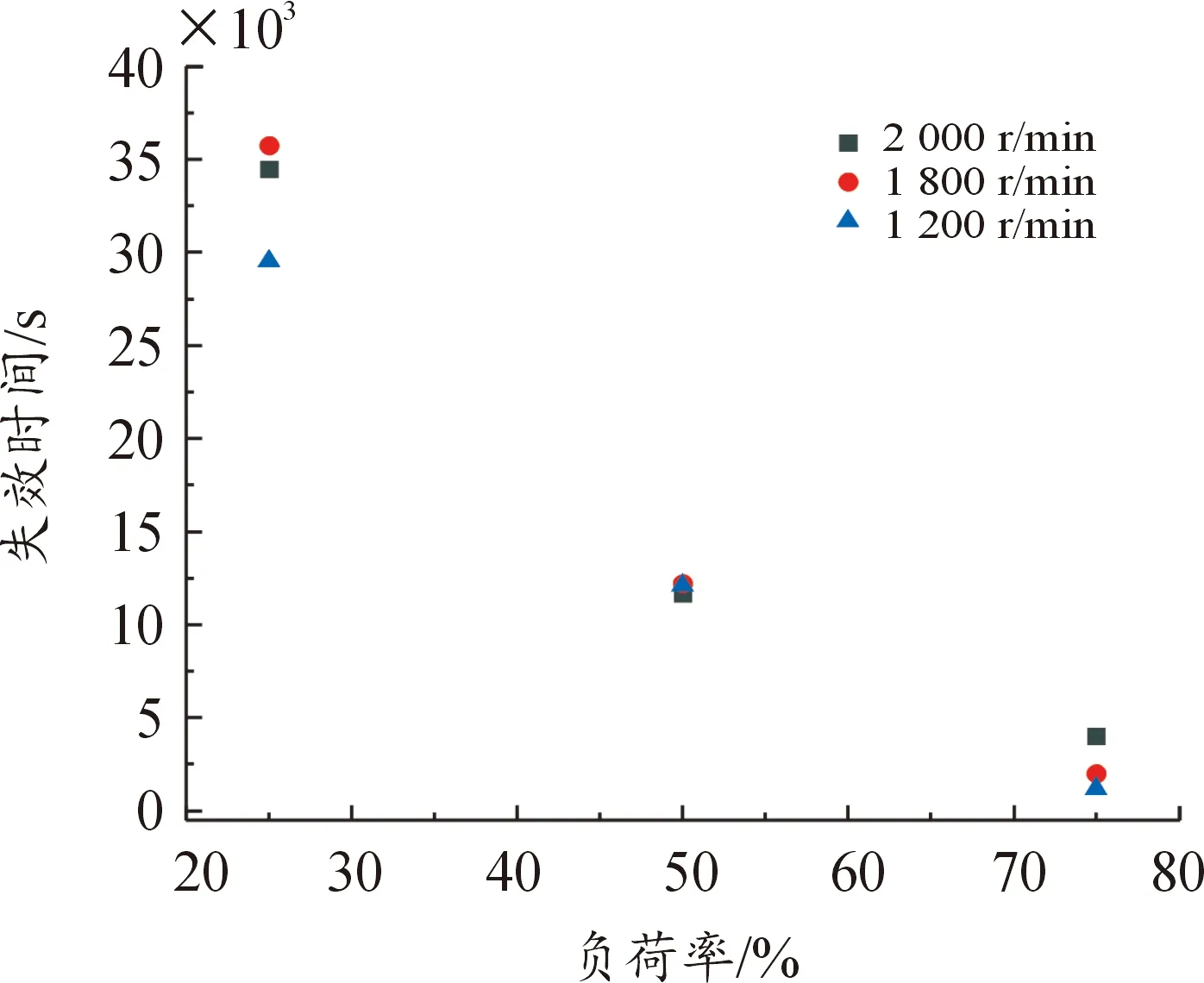

圖13展示了不同工況下傳感器失效時間分布。從圖中可以看出,對于相同轉(zhuǎn)速下的傳感器,其失效時間隨著負荷的增大呈現(xiàn)出急速減小的趨勢,這是由于傳感器失效時間主要受到顆粒物濃度以及顆粒物沉積速度的影響,當柴油機轉(zhuǎn)速不變,其充量系數(shù)基本保持不變,此時若增加負荷,循環(huán)供油量就要增加,導致過量空氣系數(shù)減小,燃燒室內(nèi)缺氧的區(qū)域擴大,混合氣的形成與燃燒就會變得惡化,從而使顆粒物的濃度增加,而顆粒物濃度的增大則會導致失效時間不斷減少。當顆粒物濃度相差不大時,溫度較高的工況傳感器失效時間也較短,這是由于溫度的增加會導致顆粒物3種沉積機制所導致的沉積速度均呈增加趨勢,而失效時間與顆粒物濃度和沉積速度呈負相關(guān),故溫度較高時傳感器失效時間較短。前文對不同排氣狀態(tài)下顆粒物沉積速度進行了模擬,為對模擬結(jié)果進行驗證,基于傳感器失效時間與顆粒物濃度和顆粒物沉積速度之間的關(guān)系,將對應(yīng)工況下試驗所獲得的傳感器失效時間轉(zhuǎn)換成顆粒物沉積速度,并與相同排氣條件下模擬獲得的顆粒物沉積速度進行對比分析。

圖13 不同工況下傳感器失效時間分布圖

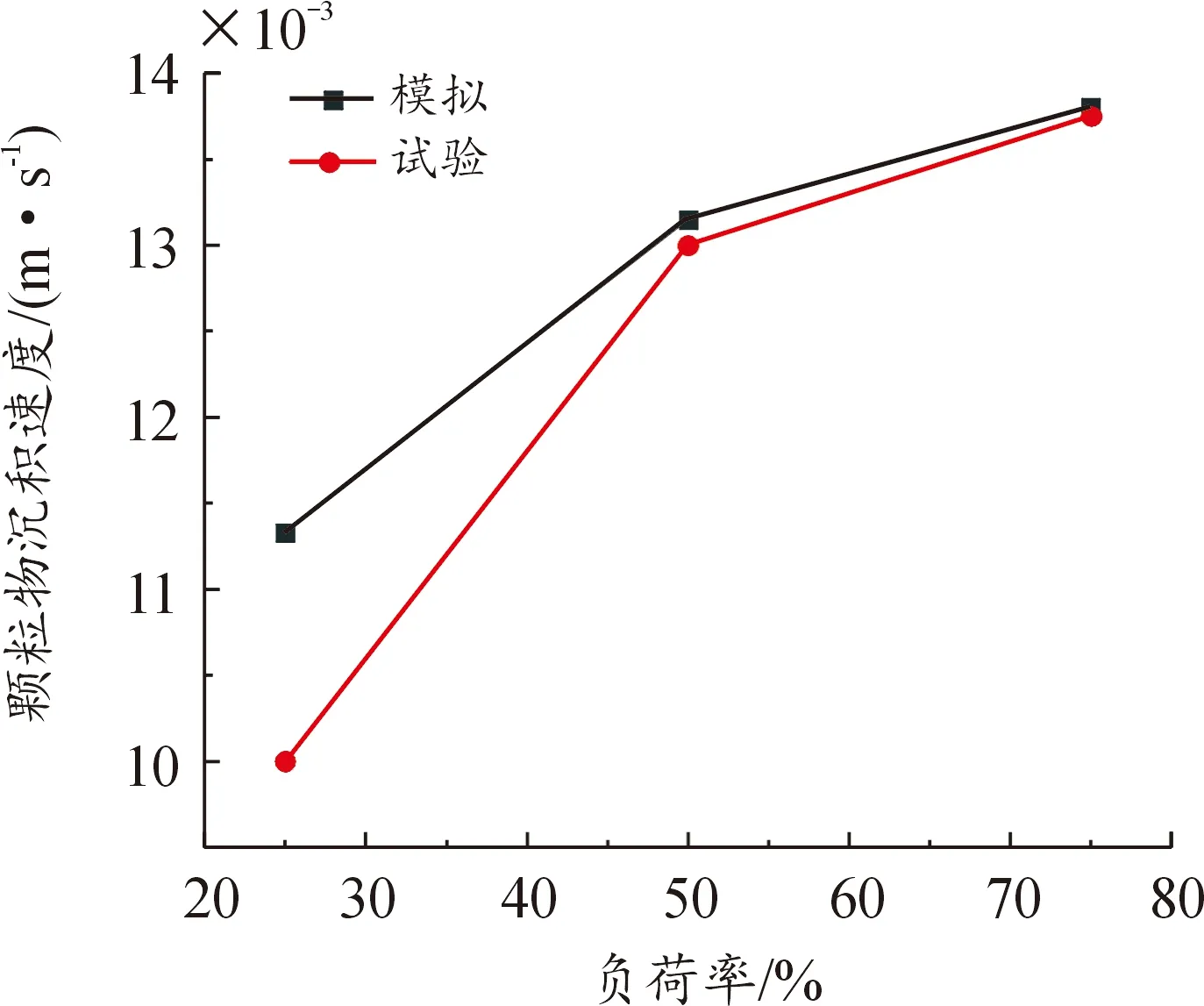

圖14展示了轉(zhuǎn)速為2 000 r/min時不同負荷下模擬與試驗顆粒物沉積速度分布規(guī)律。從圖中可知,模擬與試驗顆粒物沉積速度規(guī)律相似,隨著發(fā)動機負荷的增大,模擬和試驗顆粒物沉積速度均呈現(xiàn)出不斷增大的趨勢,這是由于隨著負荷的增大,柴油機循環(huán)噴油量增加,燃燒更加劇烈,放出的熱量也更多,導致排出廢氣的溫度也不斷升高。由前文可知,廢氣溫度的升高會導致顆粒物沉積速度增大,故隨著負荷的增大,模擬和試驗顆粒物沉積速度也呈現(xiàn)增大的趨勢。同時,在低負荷時,試驗所得的顆粒物沉積速度相較于模擬獲得的顆粒物沉積速度有一個較為明顯的降低,這是由于隨著失效時間的增加,粒子重返氣流的概率增加。

圖14 模擬與試驗顆粒物沉積速度與負荷率的關(guān)系曲線

4 結(jié)論

1) 氣體溫度升高時,濃度測試區(qū)內(nèi)溫度梯度增大,顆粒物熱泳沉積速度不斷增大。隨著廢氣流速的上升,廢氣在濃度測試區(qū)內(nèi)停留的時間縮短,溫度損失降低,濃度測試區(qū)內(nèi)的溫度梯度變小,顆粒物熱泳沉積速度不斷減小。

2) 隨著溫度的增加,電遷移率Z不斷增大,致使顆粒物電泳沉積速度加快。流速較高時廢氣運動到濃度測試區(qū)的時間減少,溫度下降也會減少,故顆粒物電泳沉積速度增加。

3) 氣體溫度增加時,坎寧安校正因子增幅大于氣體動態(tài)黏度增大,顆粒物的慣性碰撞沉積速度隨廢氣溫度的升高呈現(xiàn)緩慢上升的趨勢。廢氣流速的增大使廢氣與傳感器壁面垂直的速度分量不斷增大,導致顆粒物的慣性碰撞沉積速度迅速增大。

4) 相同轉(zhuǎn)速下,顆粒物濃度隨著負荷的增加而增大,傳感器的失效時間隨著負荷的增大而減小。隨著發(fā)動機負荷的增大,模擬和試驗顆粒物沉積速度均呈現(xiàn)不斷增大的趨勢,在低負荷時,試驗所得的顆粒物沉積速度較模擬獲得的顆粒物沉積速度明顯降低。