重型機械潤滑可靠性淺析

海迪,夏瑜

(1.鶴慶北衙礦業(yè)有限公司,云南 大理 671507;2.順益體系(集團)廣州厚誠,廣東 廣州 510600)

在水泥、鋼鐵、化工、冶金、礦山、火電等國家基礎產業(yè)中,重型機械設備價值高、連續(xù)性作業(yè)強度大、停機損失大,設備維修難度大、費用高,設備現(xiàn)場工況往往都是重載、高溫、低速,并伴有粉塵和水污染,所以潤滑工作難度高,直接影響到設備可靠性的管理。

我國每年消耗潤滑劑超過600 萬t,而高性能潤滑劑大多被國外品牌占據(jù)市場,雖然國內品牌近些年在技術研發(fā)、產品質量和服務方面都有迅猛的發(fā)展,但是終端用戶由于自身專業(yè)技術有限,對潤滑行業(yè)認知不深,導致在潤滑管理工作方面被品牌牽制,還有很多短板需要彌補;同時,潤滑品牌選擇問題的表象是對國內自主品牌認可度不高,使得國內自主品牌的發(fā)展進展緩慢,深究根本原因,實則為企業(yè)對潤滑技術在設備可靠性和經濟效益的影響認識不足,設備維護人員對潤滑技術掌握不深,決策權有限,所以涉及潤滑這個多學科技術交叉的實用性綜合領域,還需要加深理論認知,多積累應用經驗,才能逐步擺脫慣性思維和市場套路,真正掌握潤滑材料選擇的主動權,利用合理潤滑技術,為企業(yè)的生產管理實現(xiàn)降本增效、節(jié)能降耗和環(huán)保安全提供重要支持。

1 潤滑可靠性的臨場表現(xiàn)

案例1:東北某大型礦山溢流式磨機(筒體直徑>5m),大齒圈采用自動潤滑裝置噴射潤滑,因設備振動過大(小齒輪軸承座振動速度值>50mm/s),大齒圈為4瓣連接裝配不均產生周期性振動,導致小齒輪長期承受重載和沖擊力,短時間就會塑性變形,1 年左右就要更換2 套(每套約30 萬元;一般小齒輪設計壽命為5 年,大齒圈設計使用壽命>15 年),當時是用某進口品牌瀝青類開齒潤滑劑325NC;后來,在其他潤滑劑公司的推動下,分別使用2 種品牌的含石墨流體脂類型開齒潤滑劑,小齒輪的更換數(shù)量分別變?yōu)? 年1 套和1 年7 套,而這2種開齒潤滑劑,區(qū)別在于第一種含石墨流體脂類型的開齒潤滑劑基礎油黏度>10,000cSt,而另一種的基礎油粘度<1000cSt。

圖1

同一臺磨機,同樣的工況,使用3 種不同潤滑劑,得到了3 種不同的小齒輪壽命,而這3 種不同的潤滑劑區(qū)別在于不同的類型結構和不同的關鍵材料參數(shù),說明在具有特殊工況條件運行下的設備,潤滑材料的選擇對設備零件的使用可靠性會產生關鍵性影響,所以同樣為某專用潤滑劑,材料的不同,對潤滑效果的影響及設備運行的可靠性會有非常大的區(qū)別,需要認真、專業(yè)對待。

案例2:華南某水泥集團粉磨站的HFCG150-100 輥壓機軸承,一直按照設備廠商說明書,通過人工加油方式,使用普通MoS2 鋰基脂潤滑主軸承(對輥共4 套軸承,每套16~20 萬元),每月加脂175kg,而主軸承每年更換3~4 套(通常輥壓機軸承使用壽命為3~4 年),軸承消耗成本非常高;通過國內某專業(yè)潤滑服務公司提供方案,配置了新的防護型輥壓機軸承Vmaxx 自動潤滑系統(tǒng),并選用國產某特種潤滑品牌的輥壓機軸承專用脂RP 1500后,潤滑脂消耗每月降到90kg,后續(xù)觀察近3 年都沒有更換過新的主軸承,設備保持穩(wěn)定運行,為此工廠節(jié)約了大量的軸承費用和維護費用。

圖2

同一臺輥壓機,同樣的工況,選擇更合理的潤滑方式和專業(yè)潤滑劑,就達到了明顯的降本增效目的,不僅節(jié)省大量的零部件成本,同時也免去了大量的人工維護成本,使得設備運行的安全可靠性得以提高,可謂將潤滑工作的可靠性和經濟屬性得以明顯的體現(xiàn)。

通過以上2 個案例,我們可看到,設備是否能安全穩(wěn)定運行,零部件的使用壽命是否能達到預期要求,在有特殊工況條件存在時,潤滑工作的提升對設備可靠性會起到積極的影響;若實際工況不存在特殊性,無論速度、載荷、溫度和環(huán)境都相對普通,潤滑工作按照一般標準執(zhí)行就都可以滿足生產維護要求(通用機械約80%都是這種情況),但是我們要注意,生產現(xiàn)場的條件有些時候不是一成不變的,往往隨著設備的老化、生產任務的加重(超載運行)等相關條件產生變化,某些工況條件就會變得不那么“普通”,一些維護問題也會隨之而來,這時就需要考慮到設備可靠性的變化,利用客觀分析和調研,及時對現(xiàn)場的變化采取積極的應對措施,以免造成事故的發(fā)生。

2 設備可靠性的關聯(lián)因素

設備運行可靠性涉及到多個方面,既有歷史既定的設計、材料、加工精度和基礎安裝等因素,也有現(xiàn)時設備狀態(tài)、操作使用和維護保養(yǎng)因素,我們可以判定他們之間不是累加的關系,而是接近乘數(shù)關系,從而可用安全系數(shù)來進行描述,以下舉例:

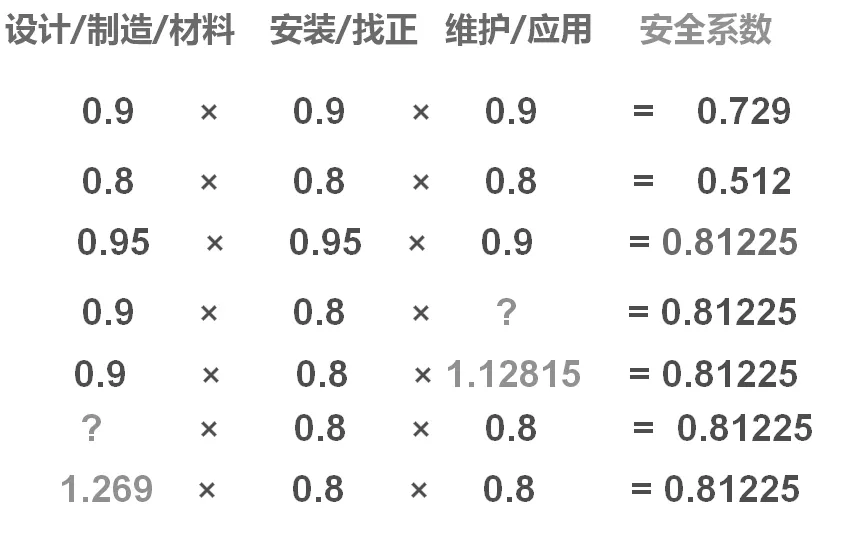

圖3

如假設“設計/ 制造/ 材料”的可靠/ 安全系數(shù)是0.9,“安裝/ 找正”系數(shù)是0.9,“維護/ 應用”也做的不錯,系數(shù)是0.9,那么設備整體安全系數(shù)可得0.729;若是各方面做的一般均為系數(shù)0.8,則整體安全系數(shù)降到0.512;若一開始選擇的設備定位比較高端,安裝細致認真,維護管理到位,可靠/安全系數(shù)分別為0.95/0.95 和0.9,那么設備整體安全系數(shù)可達到0.81225;余下,2 種假設的情況則表明,若想得到同上的安全系數(shù),但是某些方面工作存在缺陷時,剩下那部分工作需要做到何種程度才能夠彌補缺失,才能使得設備整體安全系數(shù)達標,顯而易見對于整體安全系數(shù)來講,任何一方面的缺失,都會造成其他工作的巨大困難,甚至無法挽回。

以上舉例也從側面說明,為何越是重點關注和重點照顧的設備,從一開始設計選型、材料加工到整體安裝和后期維護越舍得投入人力物力并細致呵護,問題出現(xiàn)越少,而越是隨意對待的設備,能省就省、不愿投入,隨意更改安裝標準、壓縮安裝工期和維護要求的設備,問題反而越多,這不僅僅是花錢多的設備就好用,終究因為安全系數(shù)的整體均衡性所致,因為早有設備資產管理專家得出結論“一個設備出現(xiàn)故障和損壞,往往會影響到附近關聯(lián)設備的損壞”,而影響設備安全可靠性的各個關聯(lián)因素之間,互相也會產生必然的影響。

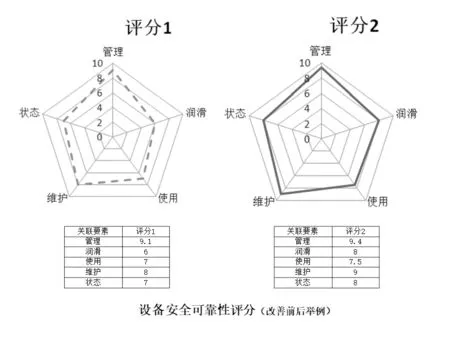

通過分析,我們可將影響設備安全可靠性的因素簡要制成如下評估模型,以便在工作中,適時用來檢查和評估設備的可靠性,具體存在哪些不足和可以改進的地方(特殊行業(yè)可根據(jù)自身特點調整關鍵因素,如加入“密封”或“防腐”等)。

如圖4 左為依照原先的狀態(tài)對各項關鍵要素做出評分1,通過分析發(fā)現(xiàn)潤滑還有很大提升空間,于是從潤滑材料選型、潤滑操作改進、潤滑管理優(yōu)化等著手實施改進,得到圖4 右改進后的評分2,事實證明在影響設備安全可靠性的關鍵因素中,潤滑和維護工作是最有可操作空間的,尤其潤滑工作投入最小、性價比最高,往往通過潤滑工作的改善,“管理、維護、狀態(tài)和使用”均有提升,在潤滑工作方面的投入,直接的經濟收益可達數(shù)倍,更重要是提升了設備的安全可靠性。

圖4

要素說明:管理—日常規(guī)章制度的設立和執(zhí)行;潤滑—潤滑標準設定如6 定的執(zhí)行和技術水平;使用—日常生產操作規(guī)范執(zhí)行能力;維護—設備保養(yǎng)維護的策略和執(zhí)行能力;狀態(tài)—設備現(xiàn)時健康狀態(tài)表現(xiàn)。

3 潤滑設計的誤區(qū)

選擇合適的潤滑劑,是保證設備能夠得到良好潤滑的第一步,主要方法是根據(jù)設備的載荷、溫度、環(huán)境、速度以及潤滑方式等來綜合分析;現(xiàn)實工作中,無論是生產單位的潤滑、采購人員,還是裝備制造商的設計人員,往往會陷入一些誤區(qū),簡要例舉如下:

(1)參照“前輩”經驗:有些過時已淘汰的潤滑標準已不適合采用,需及時更新標準,以免買到劣質產品。

(2)參考油品商“使用案例”:很多業(yè)績只代表他們產品在這里使用過,但不能體現(xiàn)實際情況好壞,一味套用業(yè)績產品,很可能出現(xiàn)“別人用的可以,為什么我這里不行?”的問題。

(3)“有油就好”:只關注加油,不確認油品性能是否適合,甚至加油裝置不好用時,刻意降低油品等級來迎合加油裝置,造成設備過度磨損,豈不是“削足適履”。

(4)網上資料:潤滑技術方面的網絡資料,多涉嫌軟文,且互相抄襲,易以訛傳訛,正規(guī)專業(yè)出版社專業(yè)書籍更有參考價值。

(5)國標指導:國標對于通用標準潤滑劑做了詳細分類和質量描述,但是針對特殊工況的特種潤滑劑沒有專門標準,若只看國標參數(shù)為特種工況下的設備制定潤滑標準,很容易出問題。

(6)迷信“進口品牌”:主要原因是對潤滑技術了解不夠,沒信心自主建立潤滑標準;很多重要裝備都已實現(xiàn)國產化,對于潤滑劑這種輔助性材料,國內的研發(fā)制造水平早已今非昔比,市場上進口品牌潤滑劑大多在我國生產,甚至我國本土的工廠還幫國外品牌代工生產潤滑劑;所以只要自己能夠設定潤滑標準,按技術參數(shù)來選擇潤滑劑,無論什么品牌,自己就都能掌控主動權。

(7)采購“便宜”的成本:潤滑的成本不僅僅是采購成本,還要考慮使用成本,有些油品便宜,但性能不足,更換周期短,消耗量大,保護能力也不夠,易造成零部件費用上升,造成綜合使用成本額外增加。

(8)只重材料,不注重應用技術指導和服務:潤滑不僅是選對潤滑材料就萬事大吉,由于工況特殊性和多樣化,實際有很多同樣的設備使用同樣油品,結果潤滑效果出現(xiàn)很大差異的情況,這就需要潤滑工作人員根據(jù)現(xiàn)場實際條件做出有針對性的潤滑實施方案,必要時要尋求專業(yè)服務商的技術支持,聽從專業(yè)指導。

4 潤滑可靠性與合理潤滑

潤滑可靠性是設備可靠性的一個支撐單元,要提升潤滑可靠性,那么實現(xiàn)合理潤滑是必須的基本條件,參考國標GB/T13608-92《合理潤滑技術通則》可以看到,其核心是如何通過合理潤滑實現(xiàn)綜合經濟效益提升,里面包括6 項工作任務:減少摩擦功耗、減少設備漏油、減少更換配件費用、減少設備停工時間、減少設備維護保養(yǎng)費用和減少潤滑劑消耗量,簡要概括為節(jié)能降耗、降本增效和環(huán)保安全,而據(jù)統(tǒng)計每降低1t 潤滑油的消耗可以減少88.5t CO2 的排放,所以合理潤滑與我們當下社會發(fā)展的雙碳和可持續(xù)發(fā)展戰(zhàn)略相輔相成。

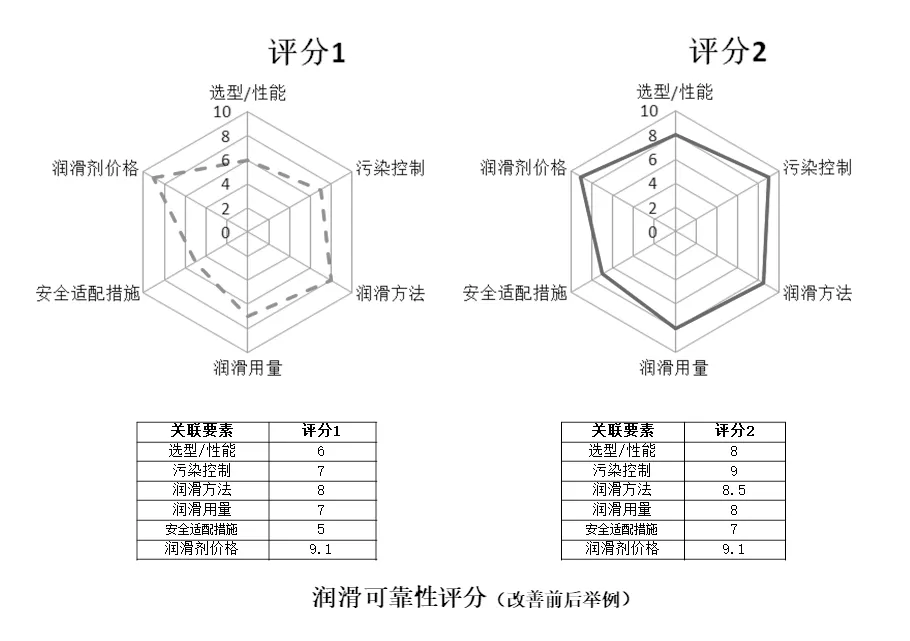

同樣,根據(jù)在實際工作中的各種關聯(lián)因素的分析和歸納,我們可以將影響潤滑可靠性的要素簡要制成如下評估模型,今后適時用來檢查和評估我們設備的潤滑可靠性。

如圖5 左為依照原先的潤滑狀態(tài)對各項關鍵要素做出評分1,通過分析發(fā)現(xiàn)潤滑選型和污染控制還有提升空間,于是從潤滑材料選型、油品過濾裝置2 方面改進,并對潤滑管理的適時監(jiān)測與改進策略做了優(yōu)化,于是得到圖5 右改進后的評分2,如示,潤滑可靠性得到了明顯的提高,不僅優(yōu)化了潤滑材料,延長了潤滑劑更換周期,并對設備磨損的控制進一步提高,從而也達到提升設備安全可靠度的更高目標。

圖5

要素說明:選型/性能—決定“潤滑3 個層級”能達到哪一層;污染控制—影響到設備磨損控制和油品使用壽命;潤滑方法—影響到潤滑管理難度和潤滑最終效果;潤滑用量—影響設備磨損速率、零件壽命和廢油處理;安全適配措施—對于設備狀態(tài)動態(tài)變化,相應潤滑方案的及時調整措施;潤滑劑價格—技術外對潤滑管理產生決策影響的關鍵要素。

5 結語

設備維護管理的主要職責是保障安全的生產能力,這就要把設備可靠性管理提升到一個很高的工作層次;而潤滑可靠性是設備可靠性的重要支撐單元,實現(xiàn)合理潤滑是潤滑可靠性工作的必要途徑;要做到合理潤滑,讓潤滑產生的效益最大化,那么我們的潤滑維護就不能只關注潤滑劑,而是還要關注潤滑材料、潤滑設備和技術保障(現(xiàn)場服務支持),只有兼顧這3 方面,才能真正做到合理潤滑,通過上述分析模型中各個要素工作任務的達成,最終實現(xiàn)節(jié)能降耗、降本增效和環(huán)保安全的目標。