首臺超臨界再熱型雙抽背壓機組甩100%負荷試驗分析

傅旭峰,朱良君*,趙冰,孫宇,李國敏,王勇

(1.華電電力科學研究院有限公司,杭州 310030; 2.華電國際電力股份有限公司天津開發區分公司,天津 300450)

汽輪發電機甩負荷是測取汽輪發電機組甩負荷后最高飛升轉速變化曲線,計算汽輪機調節系統的動態特性,考核汽機數字電液調節系統(digital electro-hydraulic control system,DEH)在甩負荷時的控制性能,即能否控制機組轉速不超過危急保安器動作轉速,且能夠維持空負荷運行[1-2]。甩負荷后大負荷快速變工況下運行,各參數變化速率較快,對輔機及相關系統的甩負荷工況適應性要求較高,也極大地考驗了汽輪發電機組在協調控制下動態跟蹤能力及系統自動調節品質[3]。與此同時,本項目配置循環流化床鍋爐由于蓄熱強,甩負荷試驗比常規煤粉控制難度大,已造成鍋爐超溫、超壓及甩負荷后恢復并網投煤過程中發生爆燃和結焦事故等[4-5]。

中國針對甩100%負荷的主要研究在于甩負荷過程中轉速飛升現象,張新勝等[6]對某660 MW機組甩負荷試驗過程中轉速二次飛升原因進行了分析及處理;徐飛等[7]對1 000 MW超超臨界機組出線故障引起汽輪機轉速偏高原因分析與處理。而循環流化床鍋爐100%甩負荷,目前基本采取切斷全部燃料或者直接“壓火”方式進行甩負荷,中國許多項目都以此為基礎進行了流化床鍋爐甩負荷試驗研究,王映奇等[8]提出機組在進行50%及100%甩負荷時采用鍋爐壓火方式,可保證鍋爐各項參數在可控范圍之內;段寶等[9]針對300 MW循環流化床鍋爐甩負荷試驗控制研究,提出了提前減少燃料量,減少一次流化風量及其大量排渣、降低床壓的方式,對鍋爐側壓力、汽溫及其燃燒等關鍵控制。而對保留鍋爐熱負荷的并持續對外供熱的機組研究很少,也使得本機組進行甩全負荷試驗提供參考較少。

天津南港工業園區建設熱電廠,一期建設3臺350 MW級超臨界循環流化床鍋爐,搭配超臨界再熱型雙抽背壓汽輪機,為中國首次臺套雙抽背壓機。現主要研究循環流化床鍋爐搭配超臨界再熱型雙抽背壓機組100%甩負荷試驗過程,確保鍋爐不投助燃、不滅火、汽機轉速控制及保證對下游熱用戶化工企業穩定供熱,并最終實現中國首臺套超臨界再熱型雙抽背壓機組甩100%負荷試驗一次成功。

1 設備系統簡介

本工程為天津南港工業園區內化工企業提供生產用汽,其中中壓工業供汽壓力5.0 MPa/453 ℃,蒸汽流量467 t/h,低壓工業供汽1.8 MPa/333.4 ℃,蒸汽流量200 t/h。鍋爐為東方鍋爐廠生產的350 MW超臨界循環流化床,型號為DG1172/25.4-Ⅱ1,燃料系統包括:4個風道燃燒器采用天然氣的點火氣槍;8臺稱重給煤機,前墻8點均勻給煤。汽輪機為東方電氣股份有限公司提供的汽輪機,型號為CCB170-24.2/5.0/1.8/0.15,型式為超臨界、一次再熱、單軸、雙缸、兩級調節抽汽、下排汽、背壓式汽輪機,設計額定功率為170 MW。主要參數為:主汽門前額定壓力24.2 MPa,主汽門前額定溫度566 ℃,再熱主汽閥前額定溫度453 ℃,再熱主汽閥前額定壓力5 MPa,額定背壓0.15 MPa(絕對壓力)。發電機出口未配置出開關,主接線采用雙母線接線方式,出口斷路器為2201開關。

汽輪機組原則性熱力系統如圖1所示。主蒸汽和主給水系統為單元制熱力系統,主給水系統配置2臺汽動給水泵+1臺50%容量的電動給水泵,抽汽回熱系統配置3臺高壓加熱器、1臺高壓除氧器、1臺低壓除氧器、1臺低壓加熱器,無凝汽器只設計小容量的回收器,回收器主要功能為回收給水泵汽輪機排汽,部分背壓溢流以及啟動初期的給水回收。本機組汽輪機旁路系統型式為:高、低壓兩級串聯電動旁路系統;高旁系統設計容量:高壓旁路旁87%B-MCR(B-MCR為鍋爐最大連續蒸發量),低壓旁路旁96%B-MCR。汽輪機高壓缸配置了高排通風閥,用于帶走高壓轉子鼓風效應產生的熱量。

1為凝汽器;2為凝結水泵;3為軸封加熱器;4為低壓除氧器;5為中繼水泵;6為低壓加熱器;7為高壓除氧器;8為給水泵組;9、10、11為高壓加熱器;12為高調閥;13為中調閥;14為高旁閥;15為中壓缸;16為減溫減壓器;17為液控蝶閥;18為低旁閥;19為發電機組

2 甩負荷技術難點

由于本機組配置為循環流化床鍋爐,雙抽背壓機組,本次甩負荷試驗區別于常規機組甩負荷要求,鍋爐主要確保不能滅火、不能超壓,汽機側主要確保供熱負荷穩定、汽機轉速調節系統滿足導則要求、甩負荷后能夠盡快并網帶負荷。

2.1 供熱壓力控制

由于本機組供熱參數高、流量大,額定主蒸汽流量為1 172 t/h,在額定負荷下供熱流量達到667 t/h,甩負荷后機組電負荷由170 MW瞬間甩至0,在此瞬間由主蒸汽通過高壓旁路泄壓至供熱管道,會對供熱系統產生較大的熱力沖擊。與此同時,在甩負荷之后鍋爐大量減熱負荷,燃煤量及鍋爐蒸發量大幅度降低,尤其在機組并網過程中需降低再熱器壓力,此時中壓供熱接近降低至零,此時需通過鄰機或者啟動鍋爐快速補充,防止供熱管網壓力大幅度降低,供熱壓力的控制成為甩負荷過程中的難點。

2.2 鍋爐熱負荷控制

甩負荷過程中由于循環流化床爐內床料、澆筑料及循環灰及旋風分離器收集的未燃盡碳顆粒回鍋爐再燃,導致鍋爐蓄熱能力比常規鍋爐大,甩負荷過程中工況擾動劇烈,主要參數為鍋爐壓力、主再熱氣溫、床壓、床溫、爐膛負壓、給水流量[10]。如果爐膛內燃燒參數控制不好可能出現鍋爐機械安全閥動作、爐膛負壓保護動作、主再熱蒸汽超溫、床溫下降過快等導致主燃料跳閘(main fuel trip,MFT)保護動作、流化效果不好導致部分區域低溫結焦,或者鍋爐給水由于壓力飛升導致鍋爐斷水保護動作等風險點[11]。

2.3 旁路系統控制

機組在甩負荷過程中由于汽機主汽閥、中主閥、高調閥、中調閥進汽閥瞬間關到0,在甩負荷瞬間導致鍋爐壓力飛升,高壓旁路作用主要防止過熱器超壓,同時確保鍋爐再熱器避免干燒,同時兼顧對外中壓供熱蒸汽壓力,低壓旁路主要控制再熱器超壓與供熱系統壓力,同時考慮回收器的設計余量避免低旁開度過大導致大量熱蒸汽進入而引起真空快速下降,因此甩負荷過程中旁路系統控制是甩負荷試驗成功與否的關鍵。如何確保旁路系統在甩負荷后能夠動作到位,動作準確,能夠把鍋爐壓力泄放成為甩負荷試驗成功的關鍵因素。

2.4 汽機轉速控制

甩負荷后,汽輪機DEH控制系統由功率控制切換成為轉速控制方式,瞬間甩去大量負荷將會使得主蒸汽壓力飛升[12],并且此時主蒸汽壓力高將直接切換成順序閥控制方式,在旁路模式下中壓缸進汽,再熱壓力的波動將導致轉速波動。如何在高壓調門控制轉速、保證再熱器蒸汽流量,并防止高排溫度過高之間尋求平衡,是甩負荷試驗結束后盡早穩定的關鍵。同時由于高背壓機組,OPC動作以后所有抽汽關閉,分別到回收器和除氧器排汽全部關閉,這樣汽機中壓缸排汽堵塞,轉速上升后急劇下降,DEH控制調門反復開關。

2.5 甩負荷系統恢復

汽輪機甩負荷后轉速穩定后應該盡快并網,避免長時間主再熱汽溫低于汽輪機缸溫而使得汽輪機冷卻導致汽輪機軸瓦振動較高,同時并網后需要考慮高排后溫度過高導致保護動作,因為機組保證供熱需要維持熱段蒸汽壓力4.50 MPa。旁路模式下,如果單純滿足鍋爐防超溫的需要而開大高低旁,導致再熱器壓力過高,將無法開啟高排逆止門。此時,高排通風閥流量有限的情況下如何控制高排溫度,是汽輪機專業在甩負荷后需要重點考慮的問題。

3 甩負荷關鍵技術

3.1 鍋爐控制要點

3.1.1 給煤量與燃燒控制

通過查閱文獻和機組運行實際情況本次甩負荷試驗保持機組供熱鍋爐需維持約50%熱負荷,甩負荷為10、7、4、1時手動對稱停掉一臺給煤機,甩負荷倒計時為2的時候手動打開過熱器PCV閥,流化風量和二次風量根據煤量對應的流化風量自動降低,減弱鍋爐床料的循環倍率,將床料由循環態向接近鼓泡態調整,從床料側降低換熱強度,控制蒸汽溫度;同時減少一次風量,控制床溫下降速率,引風機在停完對應給煤機時超馳關5%。

3.1.2 主蒸汽壓力控制

進行甩負荷試驗前,保持高低旁為2%開度進行暖管,甩負荷后高低旁應自動聯開。本機組在甩負荷后高旁開度按照自動跟隨當前主蒸汽流量進行超馳開,隨后自動跟蹤甩負荷再熱蒸汽前壓力值,高旁減溫水自動投自動控制高旁后溫度維持在380 ℃;低旁甩負荷后超馳開度約30%,保持2 s后自動跟蹤甩負荷前壓力值,低旁減溫水自動投自動控制高旁后溫度維持在60 ℃。加強高低旁控制,保證再熱器足夠蒸汽流量。同時注意高低旁后蒸汽溫度,防止高低旁后蒸汽溫度高聯關高低旁。為防止過熱器超壓,甩負荷倒計時為2的時候手動打開過熱器PCV閥,當過熱器壓力有返回趨勢時及時關閉過熱器PCV。在甩負荷過程中,高旁開度應視鍋爐壓力,如壓力過高,有超壓趨勢,還應繼續開大。

3.1.3 主蒸汽溫度控制

本機組為超臨界機組,甩100%負荷試驗時燃料急劇降低,鍋爐熱負荷驟降,同時保持對外一定熱負荷供熱,將會使得主蒸汽壓力、主蒸汽溫度迅速降低,同時因汽水分離器水位難以控制,溫度驟降帶來的熱沖擊將會影響金屬壁的使用壽命。故在主蒸汽壓力控制后適當增加給煤量,按對外供熱計算最終給水流量控制為600 t/h。同時在機組甩負荷前,及時關閉過熱器、再熱器減溫水電動閥[13],鄰機計及時補充熱負荷,防止蒸汽流量過大,主蒸汽溫度驟降。

3.1.4 給水流量控制

給水流量控制在甩負荷過程中也是試驗成功的關鍵因素之一,一方面甩負荷瞬間過熱器壓力飛升,給水泵出力易因壓力過高而不足,觸發鍋爐最低給水流量保護,此時還會引發鍋爐水冷壁受熱面流量不足,造成水冷壁受熱面超溫現象,本機組給水流量最低保護值為280 t/h;另一方面,在鍋爐大量減負荷后,給水流量過大,與鍋爐燃燒不匹配將會造成主蒸汽溫度降低,在進行甩負荷前將汽泵汽源切換至輔汽供汽,同時在試驗前將電泵聯啟旋轉備用,一旦出現汽泵跳閘或給水流量不足現象,電泵及時并泵運行,甩負荷后給水流量的控制需結合給煤量、汽水分離器中間點溫度、蒸汽過熱度等參數同步控制。

3.2 汽機控制要點

3.2.1 轉速控制

甩負荷試驗主要目的就是維持汽輪機轉速穩定,甩負荷時切斷所有汽輪機抽汽,DEH內部控制甩負荷取發電機主開關分閘信號,直接觸發OPC動作,高壓調門和中壓調門全關并保持2 s,OPC復位,DEH轉化為轉速控制模塊,隨后OPC動作條件由汽機轉速超過3 090 r/min,低于此轉速則復位,DEH內部轉速采用高中壓調門聯合控制,轉速快速穩定還取決于外部主再熱蒸汽壓力的穩定;同時汽輪機轉速下降后應及時打開第六段抽汽逆止門,打通汽輪機中壓排汽通道。同時甩負荷過程中密切注意高調開度及高排溫度,保證通風閥開啟。

3.2.2 并網控制

轉速穩定在3 000 r/min后,應及時宣布甩負荷試驗結束,做好并網準備,盡快并網。并網以后,根據高壓缸排汽壓力的增長逐漸關小高低旁,當負荷到20 MW左右時,視高壓缸排汽壓力與再熱器壓力開啟高排逆止門,平穩完成高旁與高壓缸排汽的切換。前期高排溫度只能通過高排通風閥(VV閥)來維持,按照汽輪機廠家的運行要求,甩負荷后汽輪機將進入旁路模式,本機組配置的VV閥額定流量僅為32 t/h,高壓缸冷卻蒸汽流量受限,待機組熱負荷倒換后再進行快速帶負荷頂開高排逆止閥和關閉VV閥。并網后,應密切監視主汽溫度,根據鍋爐壓力溫度決定負荷增減。

4 試驗結果分析

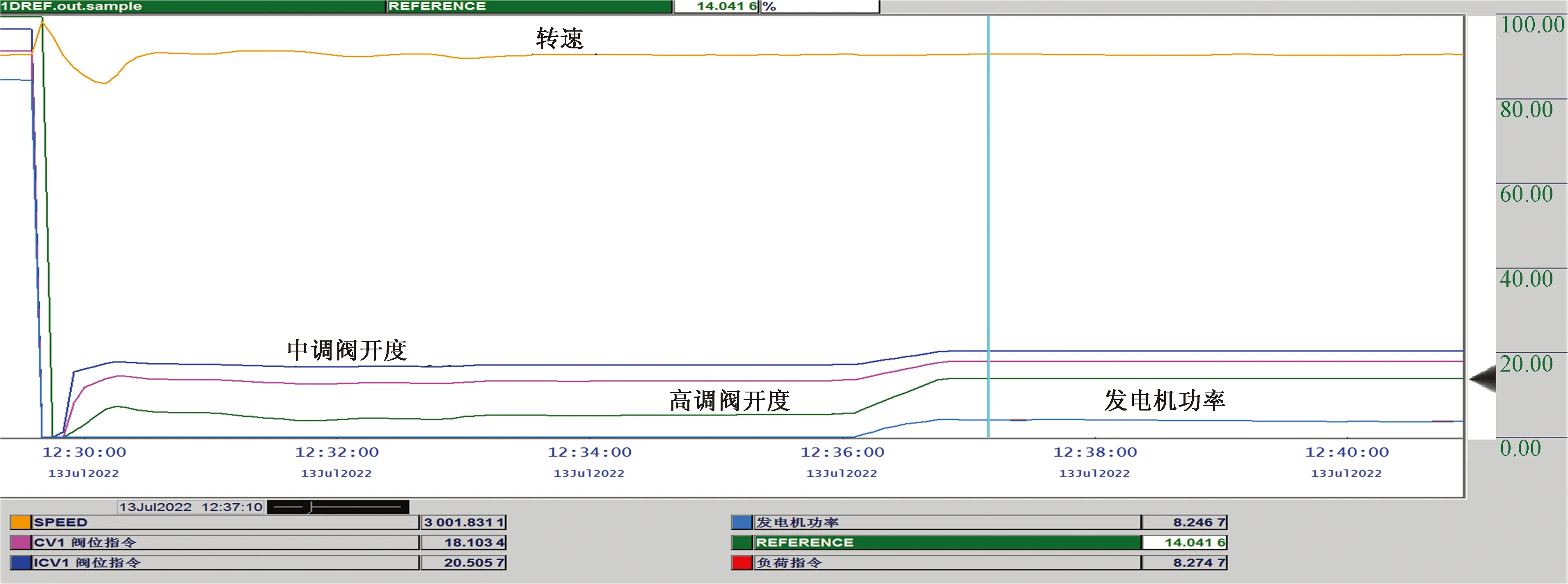

2022年07月13日機組各項目指標綜合評估滿足做100%甩負荷試驗要求,于12:28:33試驗開始,#1機組負荷170.01 MW,主汽壓力23.86 MPa,主汽溫度557 ℃,再熱壓力4.93 MPa,再熱溫度428 ℃;12:29:00手動斷開發電機出口斷路器,高壓、中壓調門迅速關閉;3.4 s后轉速上升至最大值3 113 r/min,動態超調量3.77%;47s后轉速逐漸穩定在2 997 r/min。甩負荷過程曲線圖2所示,整個汽輪機轉速控制平穩,OPC在試驗過程動作過1次,并在甩負荷7 min后迅速恢復并網。

圖2 甩負荷過程轉速、OPC變化曲線圖

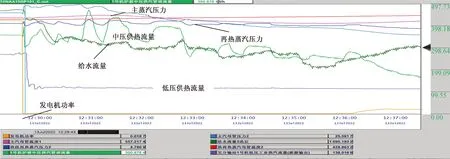

甩負荷后,鍋爐側壓力發生變化,甩負荷瞬間聯開過熱器PCV閥進行泄壓,最終主蒸汽壓力本次試驗飛升1.69 MPa,最高飛升至25.66 MPa,于109 s后壓力降低至24.1 MPa;過熱蒸汽經高壓旁路減溫減壓后的再熱蒸汽通過供熱管網作為泄壓通道,龐大的供熱系統使得甩負荷后后再熱器壓力變化不明顯,再熱器壓力由甩負荷前4.93 MPa上升至5.08 MPa,并通過鄰機輔助調節使得整過倒熱負荷過程中再熱蒸汽壓力維持在4.8 MPa。整個甩負荷過程中,主蒸汽溫度557 ℃最低降到538 ℃,再熱蒸汽溫度基本無明顯變化,維持在435 ℃左右。甩負荷過程中主再熱蒸汽參數變化如圖3所示。

圖3 甩負荷過程中主再熱蒸汽參數變化

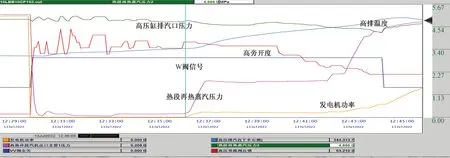

甩負荷過程給煤量、床溫、床壓及爐膛負壓變化曲線如圖4所示,機組帶負荷170 MW時煤量為183 t/h,甩負荷前減少40 t/h煤,甩負荷后維持煤量在85 t/h左右,甩負荷過程中爐膛負壓發生輕微波動,最低降低至-726 Pa,氧量逐漸上升,最高升至9.10%,床溫隨著負荷降低而下降,最低降低至723 ℃,整體而言試驗過程中爐膛參數未發生大范圍波動。

圖4 甩負荷過程給煤量、床溫、床壓及爐膛負壓變化曲線

甩負荷后機組轉速逐漸穩定,并逐漸開始進行恢復并網。從甩負荷至并網整個過程控制7 min,同時完成開高排逆止閥機組恢復帶負荷,共用時20 min。整個過程中通過高壓旁路系統調整機組再熱蒸汽壓力,在并網前機組高排溫度、軸承振動都逐漸上升,在并網時由甩負荷前330 ℃上升至345 ℃,其中汽輪機發電機組的1號軸承(承1)X方向軸承相對振動甩負荷后逐漸升高到125 μm;在第7分鐘恢復并網帶初負荷8 MW,隨后機組各軸承振動逐漸減小,并恢復至正常范圍內;在初負荷8 MW維持了8 min,此過程主要為了完成供熱負荷切換,通過逐漸關小高排降低再熱蒸汽壓力,以便高排逆止門能夠順利打開,同時開大主蒸汽調閥機組帶負荷,在監測再熱蒸汽壓力到3.5 MPa與高壓缸排汽壓力相當時,關閉VV閥,高排逆止閥全開,高排溫度降低,逐漸關閉高旁并提高機組負荷,汽輪機恢復正常。機組甩負后旁路系統及機組振動情況如圖5、圖6所示。

圖5 甩負荷過程中旁路系統參數曲線

圖6 甩負荷過程中軸承振動參數曲線

5 結論

汽輪機組100%甩負荷試驗作為高風險性試驗,特別針對背壓型機組,涉及專業面廣的綜合性試驗,通過分析研究甩負荷試驗可能出現難點和關鍵控制,降低試驗風險。針對中國首臺超臨界再熱型背壓機機組100%甩負荷試驗進行試驗過程主要風險點及調整要點進行分析,實現100%甩負荷試驗的一次成功,并為同類型的機組進行甩負荷工況發生時提高了良好的技術支撐。

(1)100%甩負荷試驗有效驗證了該機組的數字電液控制系統在機組瞬間甩負荷后能夠有效抑制汽輪機組轉速飛升,檢驗出汽輪機DEH調節系統的動態過程的響應速度及動態性能,100%甩負荷后機組轉速控制穩定,轉速飛升3 113 r/min,動態超調量3.77%,100%甩負荷試驗一次成功。

(2)本次甩負荷試驗完成代表該機組完全可以實現停機不停爐工況同時保證下游供熱用戶的穩定,以下游工業熱網作為甩負荷的泄壓通道,利用高旁動作兩級抽汽供熱負荷維持供熱,對外供熱實現甩電負荷不甩熱負荷。