淬火工藝對GCr4Mo4V鋼組織及耐磨性的影響

崔 毅, 崔繼紅, 王 艷, 張雲飛, 俞 峰, 趙英利, 曹文全

(1. 鋼鐵研究總院有限公司 特殊鋼研究院, 北京 100081;2. 河鋼材料技術研究院, 河北 石家莊 052165;3. 中國機械總院集團北京機電研究所有限公司, 北京 100083;4. 河鋼股份有限公司, 河北 石家莊 050023)

第二代軸承鋼GCr4Mo4V(等同于美國牌號AISI M50)是一種基于二次硬化的全淬硬型軸承鋼,最早于20世紀80年代中期被美國宇航局應用于航空軸承[1],在我國主要用于航空發動機軸軸承的加工,是目前國內用量最大的航空高溫軸承材料。經過多年的工藝改進與成分優化,軸承企業針對GCr4Mo4V鋼積累了豐富的性能數據與研究成果[2-7],材料的生產制備趨于成熟。作為一種起到傳遞載荷和實現裝配部件精準定位的機械零部件,軸承需要在循環載荷條件下可靠運行,明確典型服役條件下的失效機制以及引發失效的關鍵因素成為高溫軸承鋼最為重要的研究方向之一。

國內外學者針對高溫軸承鋼典型服役工況下的失效形式與失效機制也進行了大量研究,Glover[8]發現滾動接觸疲勞壽命受到試驗材料、接觸應力、潤滑條件、滑滾比和表面粗糙度等因素影響,使用球棒滾動接觸方式檢測得到軸承鋼疲勞壽命威布爾分布曲線,符合全尺寸軸承測試結果;郭軍等[9]在對M50鋼的疲勞磨損研究過程中發現M50鋼疲勞剝落起源于表面剝落和白蝕區剝落,其中粘著磨損和疲勞磨損是引起表面起裂的重要因素;Baughman[10]研究發現當表面粗糙度減小時,M50軸承鋼的滾動接觸疲勞壽命顯著增加;Voskamp[11]發現軸承滾動接觸疲勞導致的材料退化過程分為3個階段:安定階段、平穩階段和加速階段。與單軸疲勞不同,滾動接觸疲勞接觸區域的循環應力更復雜,循環應力誘導裂紋萌生、擴展,最終導致剝落失效[12]。Evans[13]發現微觀結構改變形成的白蝕區導致軸承鋼剝落失效。引起軸承故障的3個重要方面,即滾動接觸疲勞、碳化物顆粒對疲勞壽命的影響和通過棘輪效應(棘輪是指在應力控制階段期間平均應力存在下塑性應變的連續累積)形成局部微塑性應變積累,但現階段針對這方面的文獻報道較少,沒有全面研究碳化物顆粒對滾動接觸疲勞中棘輪的微塑性應變累積的影響作用。

前述研究基礎表明,本領域的學者與研究人員在GCr4Mo4V鋼滾動接觸過程中的疲勞失效機理以及組織演變規律方面開展了大量工作并取得了豐碩的成果,但是對其服役過程中摩擦磨損失效的研究相對不足,尤其圍繞熱處理工藝改善摩擦磨損性能的研究相對較少。對航空發動機工程零部件的失效分析表明,由于潤滑介質補給不足導致的磨損失效已成為最典型的零部件失效形式[14-19],因此明確GCr4Mo4V鋼干摩擦條件下的失效機理對于提升航空發動機主軸軸承的服役壽命至關重要。

基于以上背景,本文圍繞淬火工藝對GCr4Mo4V鋼顯微組織演變規律進行了研究,并且針對該鋼種在常溫服役時滾動接觸條件下極易發生的磨損失效形式開展室溫干摩擦磨損試驗,明確淬火工藝對GCr4Mo4V鋼組織及耐磨性的影響規律。

1 試驗材料與方法

本研究用GCr4Mo4V鋼為“真空感應+保護氣氛電渣重熔”工藝制備,首先采用500 kg真空感應爐進行熔煉,澆鑄制得φ200 mm規格自耗電極,接著在保護氣氛電渣重熔爐進行重熔冶煉,得到φ300 mm規格電渣錠,化學成分如表1所示。

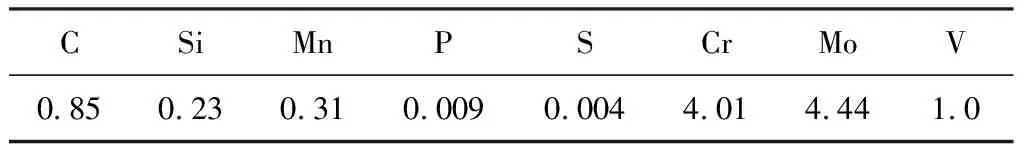

表1 試驗鋼化學成分(質量分數,%)

使用800 t液壓機對GCr4Mo4V鋼電渣錠進行開坯鍛造至截面為120 mm×120 mm規格的方坯,再使用1 t電液錘精鍛至截面為φ35 mm規格的棒材,鍛棒熱態裝入加熱爐進行860 ℃保溫12 h的球化退火,并以不超過30 ℃/h的速度冷卻至500 ℃,出爐空冷,得到球化退火態GCr4Mo4V鋼棒材,將棒材在線切割機上以每15 mm為一段截取9個φ35 mm×15 mm的試樣,分別在1090、1120、1150 ℃保溫30、60、120 min后油淬,隨后連續進行3次550 ℃×2 h(空冷)的回火處理。

使用線切割機從淬火、回火處理后的GCr4Mo4V鋼試樣上切取3 mm厚度的圓片并在磨床加工后進行表面硬度測試;對硬度測試后的試樣橫截面依次經過180、400、800、1000以及1200號砂紙逐級磨光并在拋光機進行拋光后,采用10%硝酸酒精溶液進行腐蝕,在ZEISS光學顯微鏡下開展晶粒尺寸觀察。

將剩余φ35 mm×12 mm的試樣在車床和磨床加工成φ30 mm×10 mm規格的圓盤形干摩擦磨損試樣。使用UMT TriboLab型摩擦磨損試驗機進行旋轉干摩擦試驗,環境溫度為室溫,摩擦副選用Si3N4陶瓷小球,載荷選定為20 N,摩擦小球在試樣上的摩擦軌跡半徑3 mm,轉速200 r/min,摩擦試驗設定為180 min。使用ZEISS激光共聚焦顯微鏡對干摩擦磨損試樣的磨痕輪廓進行掃描,通過對5處磨痕輪廓曲線進行積分處理并取算術平均值得到磨痕截面積S,參考式(1)對GCr4Mo4V鋼的磨損率Wr進行計算。

(1)

式中:F為施加載荷,N,本研究中載荷為20 N;V為磨損體積,數值上等于磨痕截面積S與磨痕圓周長K的乘積,mm3;L為磨痕長度,數值上等于摩擦副在試樣表面相對運動的線距離,m,本研究中磨痕長度為678.24 m。

2 試驗結果與討論

2.1 顯微組織

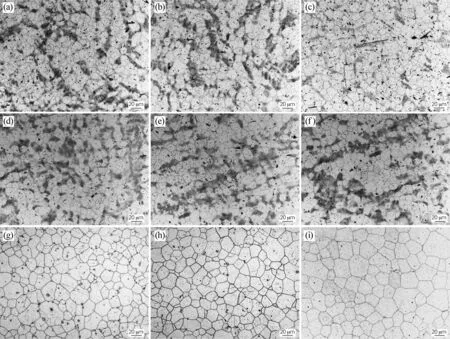

圖1為不同淬火工藝條件下GCr4Mo4V鋼的晶粒組織,可以看到在1090 ℃和1120 ℃進行奧氏體化時,晶粒尺寸并沒有隨著保溫時間的延長發生顯著變化,而奧氏體化溫度提高至1150 ℃以后,晶粒尺寸則有明顯的長大。通過對不同工藝條件下GCr4Mo4V鋼晶粒尺寸進行統計測量,得到如圖2所示晶粒尺寸的演變規律,對于1090 ℃和1120 ℃奧氏體化的淬火工藝,晶粒尺寸基本隨著保溫時間延長在10~13 μm范圍內小幅度增長,而1150 ℃奧氏體化的淬火工藝得到的晶粒尺寸與前兩個工藝相比均顯著增加,隨著保溫時間從30 min延長至120 min,晶粒尺寸從15 μm增長至35 μm,尤其在保溫時間超過60 min后,晶粒尺寸發生了迅速粗化。

圖1 不同淬火工藝下GCr4Mo4V鋼晶粒組織Fig.1 Grain structure of the GCr4Mo4V steel after different quenching processes(a) 1090 ℃×30 min; (b) 1090 ℃×60 min; (c) 1090 ℃×120 min; (d) 1120 ℃×30 min; (e) 1120 ℃×60 min; (f) 1120 ℃×120 min; (g) 1150 ℃×30 min; (h) 1150 ℃×60 min; (i) 1150 ℃×120 min

圖2 不同淬火工藝下GCr4Mo4V鋼晶粒尺寸演變規律Fig.2 Evolution of grain size of the GCr4Mo4V steel after different quenching processes

奧氏體化保溫過程中晶粒尺寸的變化主要受到二次碳化物對晶界遷移作用的影響,上述試驗結果表明,1090 ℃和1120 ℃保溫過程中組織中二次碳化物的回溶程度有限,故晶粒尺寸并沒有隨著保溫時間的變化而顯著改變;而1150 ℃淬火條件下,二次碳化物會發生顯著回溶,進而對晶界遷移的抑制能力顯著減弱,晶粒尺寸增加幅度顯著。

圖3為不同淬火工藝試樣的碳化物形貌與分布,可以看出在保溫30 min奧氏體化的情況下,組織中均呈現出較多的大顆粒碳化物且不隨著淬火溫度發生顯著變化;隨著保溫時間延長至60 min,組織中的大顆粒碳化物顯著減少,1120 ℃與1150 ℃淬火條件下大顆粒碳化物減少幅度相對1090 ℃淬火條件下更加顯著;

圖3 不同淬火工藝和550 ℃回火后GCr4Mo4V鋼碳化物分布Fig.3 Carbide distribution of the GCr4Mo4V steel after different quenching processes and tempering at 550 ℃(a) 1090 ℃×30 min; (b) 1090 ℃×60 min; (c) 1090 ℃×120 min; (d) 1120 ℃×30 min; (e) 1120 ℃×60 min; (f) 1120 ℃×120 min; (g) 1150 ℃×30 min; (h) 1150 ℃×60 min; (i) 1150 ℃×120 min

保溫時間進一步延長至120 min,組織中碳化物分布進一步彌散,對1090 ℃及1120 ℃淬火工藝而言,大顆粒碳化物的尺寸變化并不顯著,1150 ℃淬火工藝的大顆粒碳化物尺寸相比60 min保溫條件又有了進一步的細化,碳化物的尺寸均勻性也顯著提升。GCr4Mo4V鋼中的大顆粒碳化物以一次碳化物為主,上述結果表明,淬火溫度比保溫時間對大顆粒碳化物的細化作用影響更大,淬火溫度的提高有利于大顆粒碳化物的溶解,而保溫時間的延長更有利于回火后碳化物的彌散化分布。

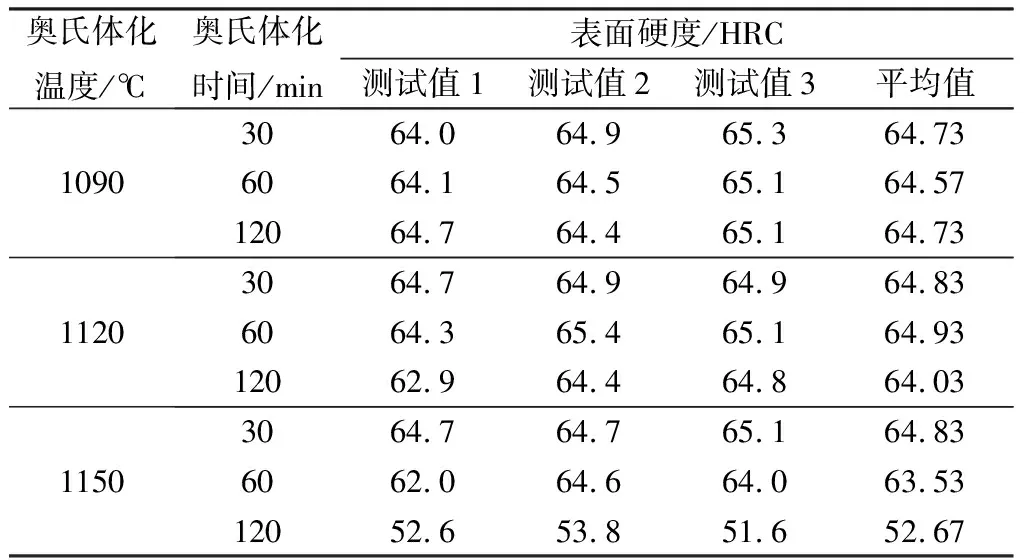

2.2 表面硬度

表2為不同淬火回火條件下試樣的表面硬度,1090和1120 ℃淬火條件下,表面硬度并不隨保溫時間發生顯著變化,基本保持在64.03~64.93 HRC;1150 ℃淬火條件下,表面硬度隨著保溫時間延長而降低,尤其從60 min開始發生顯著軟化,由63.53 HRC降低至52.67 HRC。一方面,表面硬度的變化規律與圖2所示的晶粒尺寸變化規律相似,表明淬火回火后GCr4Mo4V鋼的表面硬度受到晶粒尺寸的影響;另一方面,由于晶粒尺寸的增加會提高鋼的淬透性,因此表面硬度的大幅度顯著下降應該不僅僅由于晶粒粗化導致,由前述圖3(g~i)呈現出1150 ℃保溫不同時間碳化物的溶解情況可知,在保溫60 min后碳化物數量顯著下降,而碳化物的析出量對于表面質量的影響極為關鍵,因此GCr4Mo4V鋼的表面硬度下降還與碳化物的回溶有直接關系。

表2 不同熱處理工藝GCr4Mo4V鋼表面硬度

2.3 干摩擦磨痕形貌

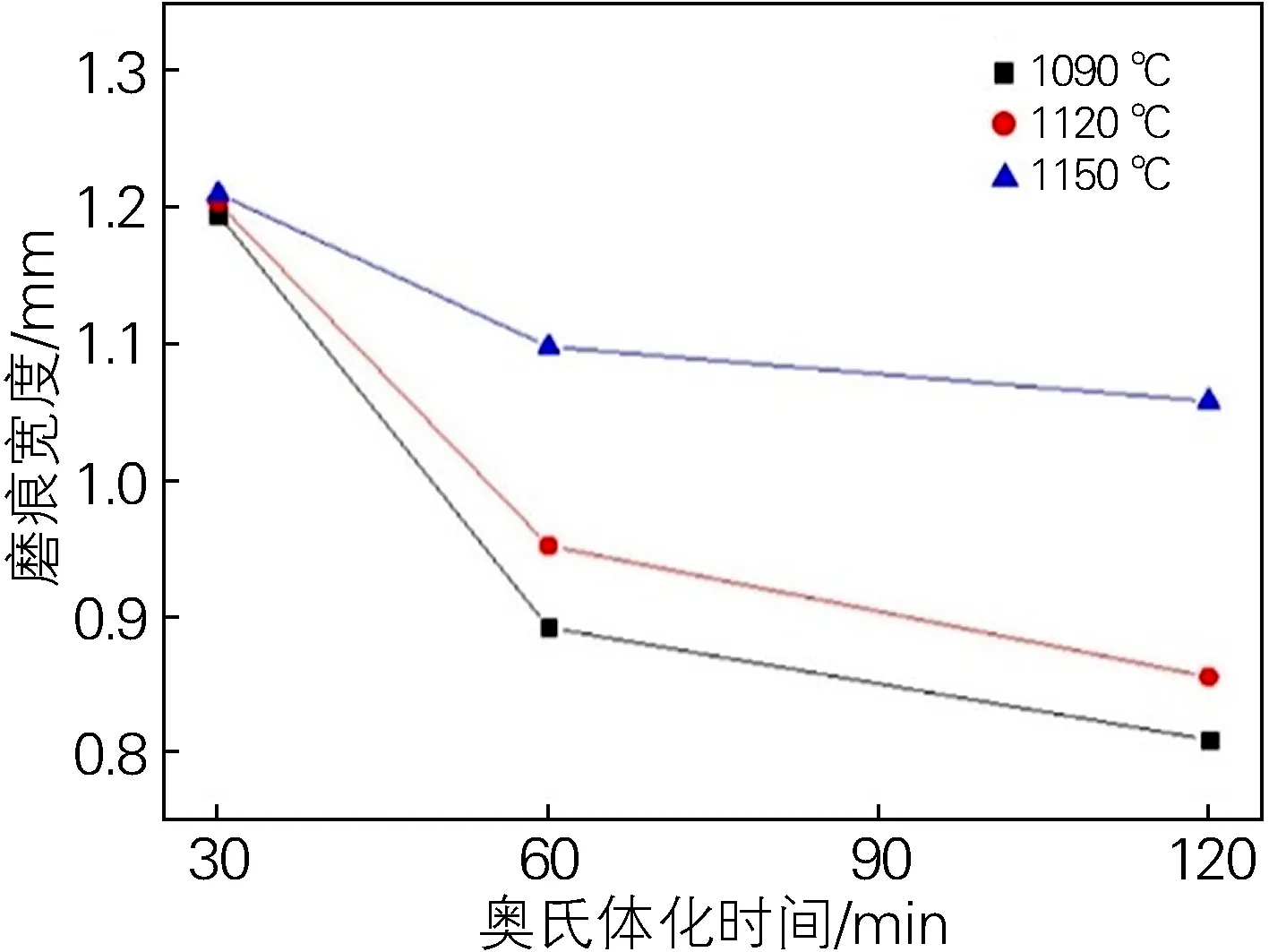

圖4為不同淬火+回火工藝GCr4Mo4V鋼試樣在干摩擦試驗后磨痕的形貌,可以看到不同的淬火工藝得到的磨痕寬度呈現出圖5所示的規律性:3種淬火溫度條件下,保溫30 min時磨痕寬度幾乎在同一水平;隨著淬火保溫時間的延長,磨痕寬度逐漸降低,而1150 ℃淬火條件下磨痕寬度在保溫60 min后磨痕寬度降低幅度小于1090 ℃和1120 ℃。

圖4 不同工藝淬火和550 ℃回火時GCr4Mo4V鋼的干摩擦磨痕宏觀形貌Fig.4 Macromorphologies of dry friction wear marks in the GCr4Mo4V steel after quenching by different processes and tempering at 550 ℃(a) 1090 ℃×30 min; (b) 1090 ℃×60 min; (c) 1090 ℃×120 min; (d) 1120 ℃×30 min; (e) 1120 ℃×60 min; (f) 1120 ℃×120 min; (g) 1150 ℃×30 min; (h) 1150 ℃×60 min; (i) 1150 ℃×120 min

圖5 不同淬火工藝下GCr4Mo4V鋼的干摩擦磨痕寬度演變規律Fig.5 Evolution of dry friction wear mark width of the GCr4Mo4V steel after different quenching processes

在干摩擦初期,試樣表面與球形摩擦副之間發生滾動接觸摩擦,因此試樣表面硬度直接決定了磨痕的初期形貌,隨著摩擦行程的不斷增加,試樣表面磨屑和碳化物顆粒會引入磨粒磨損機制,進而加劇磨損程度,直接導致磨痕寬度的增加。由于3個淬火溫度保溫30 min后試樣的表面硬度在相同水平,因此磨痕寬度幾乎為同一數值;隨著奧氏體化時間延長,大顆粒碳化物尺寸逐漸細化,磨粒磨損階段引起的不均勻磨損程度相對減弱,因此磨痕寬度也逐漸變小;對1150 ℃淬火工藝而言,理論上表面硬度的下降勢必導致磨痕寬度隨奧氏體化時間的延長而變寬,但是實際結果卻截然相反,這表明碳化物的彌散化分布有利于GCr4Mo4V鋼的耐磨性提升。

2.4 磨損率

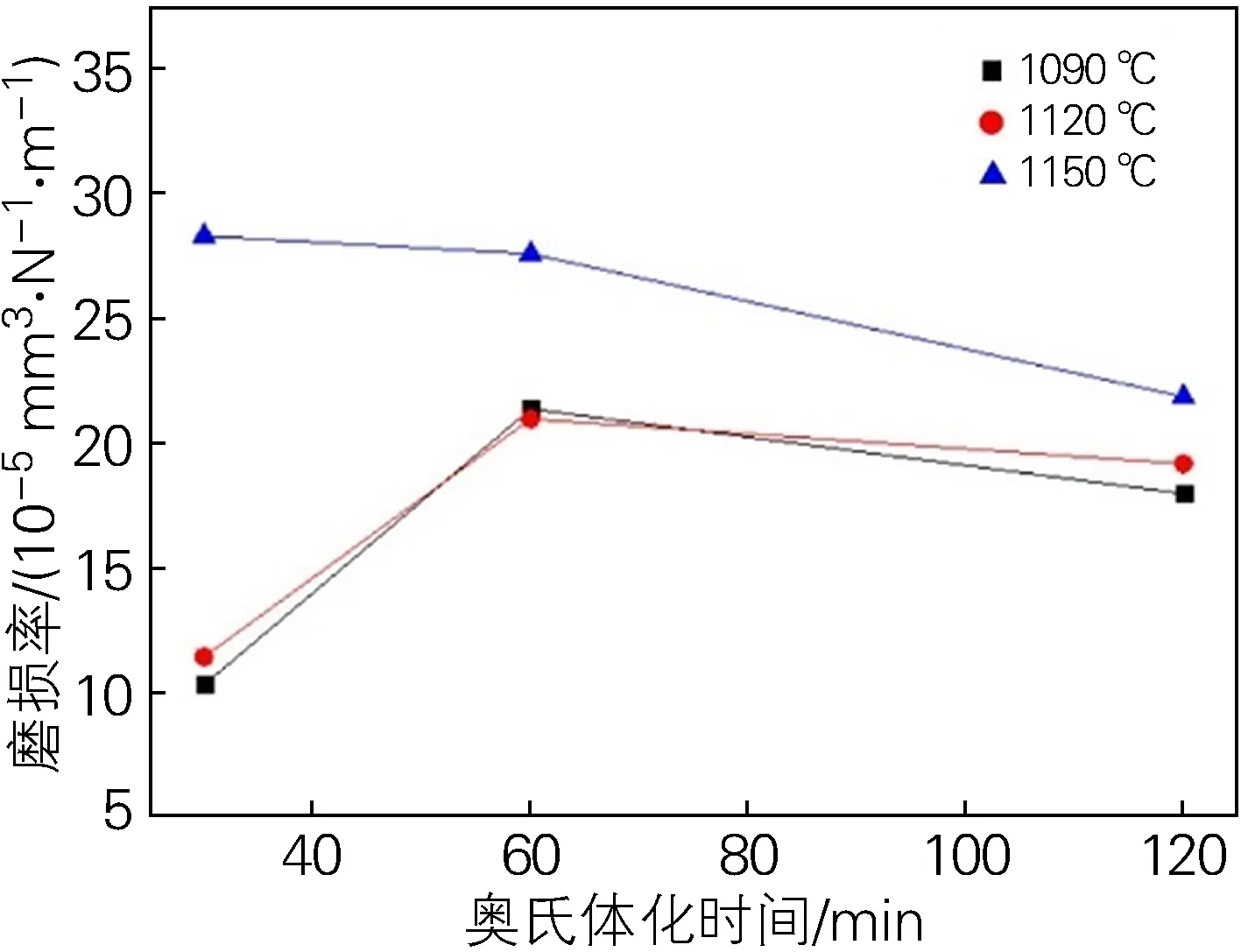

3種淬火工藝處理的GCr4Mo4V鋼磨損率隨著淬火溫度和保溫時間的演變規律如圖6所示,顯而易見1090 ℃和1120 ℃淬火的試樣磨損率幾乎為相同水平,這與二者的晶粒尺寸、表面硬度水平接近有關;1150 ℃淬火后的試樣磨損率顯著高于前兩個淬火工藝,這是由于大尺寸晶粒引起表面硬度的降低,對磨損率造成顯著影響。另一方面,當保溫時間均為30 min時,3種淬火溫度并沒有導致表面硬度發生差異化,但是1150 ℃淬火工藝的磨損率卻大幅高于另外兩個淬火工藝,這進一步表明晶粒尺寸對GCr4Mo4V鋼的耐磨性起到關鍵作用。

圖6 不同淬火工藝下GCr4Mo4V鋼磨損率演變規律Fig.6 Evolution of wear rate of the GCr4Mo4V steel after different quenching processes

值得注意的是,如圖6所示,保溫60 min后,隨保溫時間逐步延長,GCr4Mo4V鋼的磨損率有降低趨勢,即耐磨性有所提升,這和圖2所示的晶粒尺寸演變規律并不一致。對碳化物的形貌分布分析表明,淬火溫度的提高有利于大顆粒碳化物的溶解,而保溫時間的延長更有利于回火后碳化物的彌散化分布,這表明碳化物的尺寸與分布形式對GCr4Mo4V鋼的摩擦磨損性能起到重要的影響,采取有效的手段實現碳化物細化與彌散化將大幅改善GCr4Mo4V鋼在干摩擦條件下的耐磨性。

3 結論

1) 1090 ℃和1120 ℃淬火條件下,GCr4Mo4V鋼晶粒尺寸在10~13 μm范圍內小幅度增長,不隨保溫時間延長顯著變化;1150 ℃淬火條件下GCr4Mo4V鋼晶粒尺寸顯著增加,當保溫時間超過60 min后,由于二次碳化物發生顯著回溶導致其對晶界遷移的抑制能力大幅減弱,進而引起晶粒尺寸增加幅度顯著。

2) GCr4Mo4V鋼淬火溫度的提高有利于大顆粒碳化物的溶解,而保溫時間的延長更有利于回火后碳化物的彌散化分布,淬火溫度比保溫時間對大顆粒碳化物的細化作用影響更大。

3) 1090 ℃和1120 ℃淬火的GCr4Mo4V鋼磨損率接近,GCr4Mo4V鋼的干摩擦磨損率隨著晶粒尺寸的增加而增加,1150 ℃淬火后磨損率顯著高于1090 ℃及1120 ℃兩個淬火工藝。

4) 晶粒尺寸與碳化物尺寸分布狀態對GCr4Mo4V鋼的干摩擦磨損性能影響顯著,晶粒組織與碳化物的細化與彌散化對GCr4Mo4V鋼耐磨性提升有積極作用。