半球諧振子振動特性批量化測試技術

王 鵬, 曲天良, 劉天怡, 張紅波, 張 熙

(華中光電技術研究所-武漢光電國家研究中心,湖北 武漢 430223)

半球諧振陀螺是一種沒有高速轉子和活動支撐的振動陀螺,具有精度高、質量小、體積小、啟動時間短、過載高、可靠性高的特點,被譽為最具潛力的哥氏振動陀螺[1-3]。其工作原理是基于半球殼諧振子繞中心軸旋轉時產生的哥氏效應,而使其振型在環向相對殼體進動的物理機制。其中,諧振子是半球諧振陀螺的慣性質量部分,用于產生陀螺效應,決定了諧振子的主要振動特性。諧振子的典型結構形式為傘形軸對稱結構,由內外球面和支撐桿組成,下支撐桿為固定段;采用熔融石英加工成型,內外球面拋光處理,理論上要求其完美的對稱性。半球諧振陀螺要求諧振子在n=2(環向波數)的模態下工作,其特征是球殼做四波腹四波節彈性振動,支撐桿保持相對靜止,呈現駐波狀態[4]。

由于加工工藝的缺陷和材料本身特性,諧振子成型后具有阻尼特性,以及在周向方向上呈現各向異性,破壞了其對稱性,造成了諧振子的質量不均勻,破壞了振動狀態的駐波特性,嚴重影響半球諧振陀螺儀的工作精度[5-8]。因此須對諧振子的阻尼特性及存在質量不均勻的諧振子的剛性軸進行辨識,而后進行調平處理,將頻率裂解降低到可允許的范圍內,以保證諧振子完美的進動特性。調平的關鍵技術之一為辨識出固有剛性軸的位置,即調平時需要去除質量的位置,然后采用離子刻蝕[9]、激光快修[10]、機械去除及化學腐蝕[11]等技術去除相應的質量,以上涉及的諧振子的阻尼特性、頻率裂解和剛性軸特性可用諧振子的振動特性來描述。

作為半球諧振陀螺的核心器件,諧振子對表面質量、形位和面形精度的要求極高;其需要多道復雜且精細的工藝處理才能達到理想物理性能,而每道工藝均會改變諧振子表面形貌,從而影響諧振子品質因數和頻率裂解等振動性能參數,因此需要對每道工藝檢測諧振子振動性能變化情況,來衡量工藝質量,對不合格的工藝步驟設置門檻,從而提高產品的良品率。特別是對于高精度半球諧振陀螺,要求諧振子具有高品質因數、低頻率裂解的特性,這種狀態下振動特性的測量需要漫長的過程,影響制約著半球諧振陀螺的批量化生產。

目前相關文獻給出了諧振子的品質因素、頻率裂解和剛性軸的辨識方法,包括基于相頻特性的方法(掃頻方法)、基于相角特性描繪方法[12]、雙激勵電極雙位移傳感器的測試方案[13]。這些振動特性測試方式均要借助檢測與激勵電極來實現諧振子的激勵和信號的提取,系統和算法模型復雜,且沒有給出工程批量化測試的具體方案,且當頻率裂解值很小時,辨識效果具有一定的局限性。筆者提出的半球諧振子振動特性的表征方法和設計的批量化振動特性測試裝置可以為半球諧振子批量化生產提供基礎。

1 半球諧振子工作原理及振動參數定義

1.1 半球諧振子工作原理

諧振子結構形式為“Ψ”型軸對稱結構,由內外半球面和中心支撐桿組成,下支撐桿為固定約束面;采用熔融石英玻璃加工成型,內外球面拋光處理,并保證其完美的對稱性,半球諧振子特征定義如圖1所示。半球諧振陀螺要求諧振子在n=2(環向波數)時的振型下工作,其特征是球殼做四波腹四波節彈性振動,支撐桿保持相對靜止,呈現駐波狀態,如圖2所示。由于材料、制造和裝配工藝的不完美,諧振子工作時,其振動能量存在衰減耗散,該特性可以用品質因子來衡量;四波腹振型的簡正頻率不再一樣,且存在方向性,該特性可以用重、輕軸的方向和頻率裂解來衡量。

1.2 諧振子的頻率裂解定義

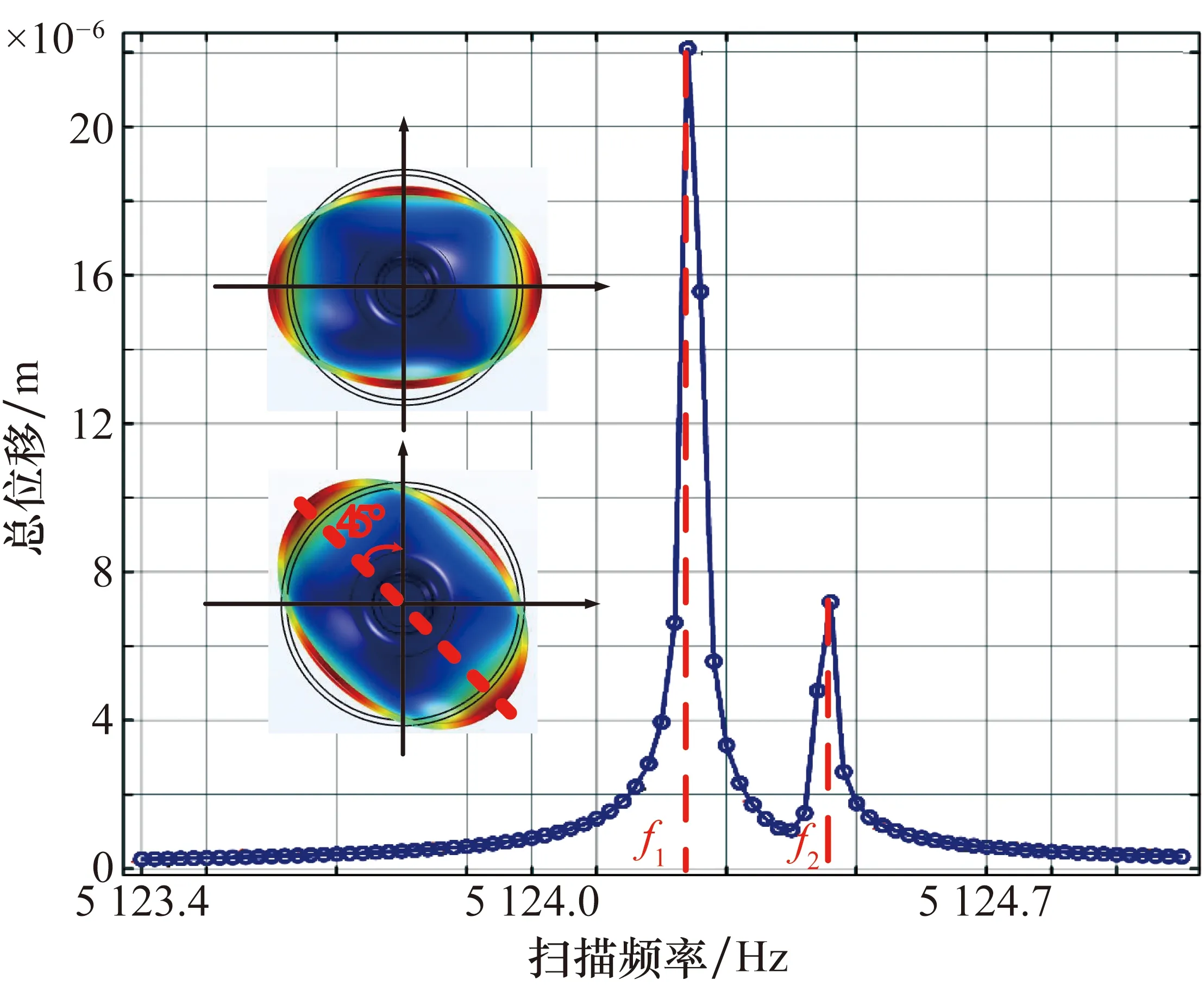

完美對稱的諧振子2個簡并的模態(n=2)諧振頻率相同,頻率裂解為0。對于環向特性(密度、剛度、形位尺寸等)分布不均勻的諧振子,四波腹振型頻率響應函數中會出現2個相近的峰值頻率f1、f2,這便是頻率裂解現象,頻率差為頻率裂解值Δf,其定義如式(1)所示,該值的大小反映諧振子4次諧波分量的大小,如圖3所示。

圖3 頻率裂解特征圖

Δf=f2-f1

(1)

對于環向特性分布不均勻的諧振子,對其(以密度為例)分布函數進行傅里葉分析,得到密度級數

(2)

式中:ρ0為平均密度;i為諧波的級次,i=1,2,…;χi為第i次諧波的相對分量;ρ0χi為第i次諧波分量的真實幅度;φ為諧振子的方位角;θi為第i次諧波分量的初相位。其中4次諧波分量大小直接決定半球諧振子頻率裂解值,兩者關系為

Δf=0.5ρ0χif0

(3)

式中:f0為半球諧振子四波腹中心諧振頻率。

1.3 輕、重軸的定義

對于完美對稱的諧振子,其剛性軸沒有方向性,只與駐波的振動方向相關。當存在頻率裂解時,存在2個模態空間上有互相間隔45°的2個剛性軸,其中質量分布大的方向頻率較小,該軸稱為重軸,對應的頻率為f1;質量分布小的方向頻率較大,該軸稱為輕軸,對應的頻率為f2。輕、重軸的位置直接反映了諧振子的4次質量分布情況。輕、重軸的位置分辨和頻率裂解值是后續調平的重要參數,輕、重軸的辨識精度直接影響4次諧波的調平質量,通過輕軸減質量或在重軸增質量可以完成諧振子4次諧波偏差的修調。

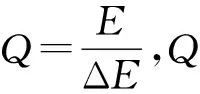

1.4 諧振子的Q值定義

工程上采用自由衰減法或半帶寬法測試諧振子品質因子,品質因子計算公式分別為

Q1=πf0τ

(4)

(5)

測出諧振子四波腹工作諧振頻率及自由衰減時間τ即可計算出諧振子的Q值。

品質因子Q值的另一種表達式如式(6)所示,直觀地體現了影響Q值的幾種影響因素。

(6)

圖4 諧振子不同狀態的Q值

2 基于諧振子波動圖像的振動特性測試方法研究

2.1 振動表達式

諧振子的自由衰減振動方程式為

(7)

式中:φ為檢測位置;φω為剛性軸的位置;φ0為激勵的位置;f1為諧振子重軸諧振頻率;f2為輕軸諧振頻率;t為自由衰減振動經歷的時間;τs為沿重軸的衰減時間常數;τc為沿輕軸的衰減時間常數;As為沿重軸激勵時的諧振子振幅;Ac為沿輕軸激勵時的諧振子振幅。

① 當諧振子是完美對稱的,沒有頻率裂解時,激勵的位置即剛性軸的位置,總有φ0=φω,振動的表達式為

(8)

式中:A0為諧振子振幅;τ0為沿剛性軸的衰減時間常數。

② 當激勵方向與剛性軸重合即φ0=φω時,振動的表達式和上述表達式一致,如式(9)所示,只是此時振動圖像特性和激勵方向嚴格相關。

激勵位置和重軸對準為

(9)

激勵位置和輕軸對準為

(10)

③ 當半球諧振子存在頻率裂解,且激勵方向和重、輕軸不重合時,2個頻率f1、f2的模態均被激發出來,呈現的振動特性是2個頻率振動的疊加,如式(7)所示。

2.2 Q值測試方法

為減小半球諧振陀螺的控制誤差及高信噪比的信號輸出,要求諧振子有極高的品質因數(Q值),化學處理后一般大于1 000萬。此時諧振子有極小的帶寬,不宜采用半帶寬法測試Q值。

采用機械敲擊或靜電激勵的方式對諧振子的唇沿進行激勵,激發出其四波腹振動模態,而后讓其進入自由振動衰減,記錄自由衰減的振動圖像。

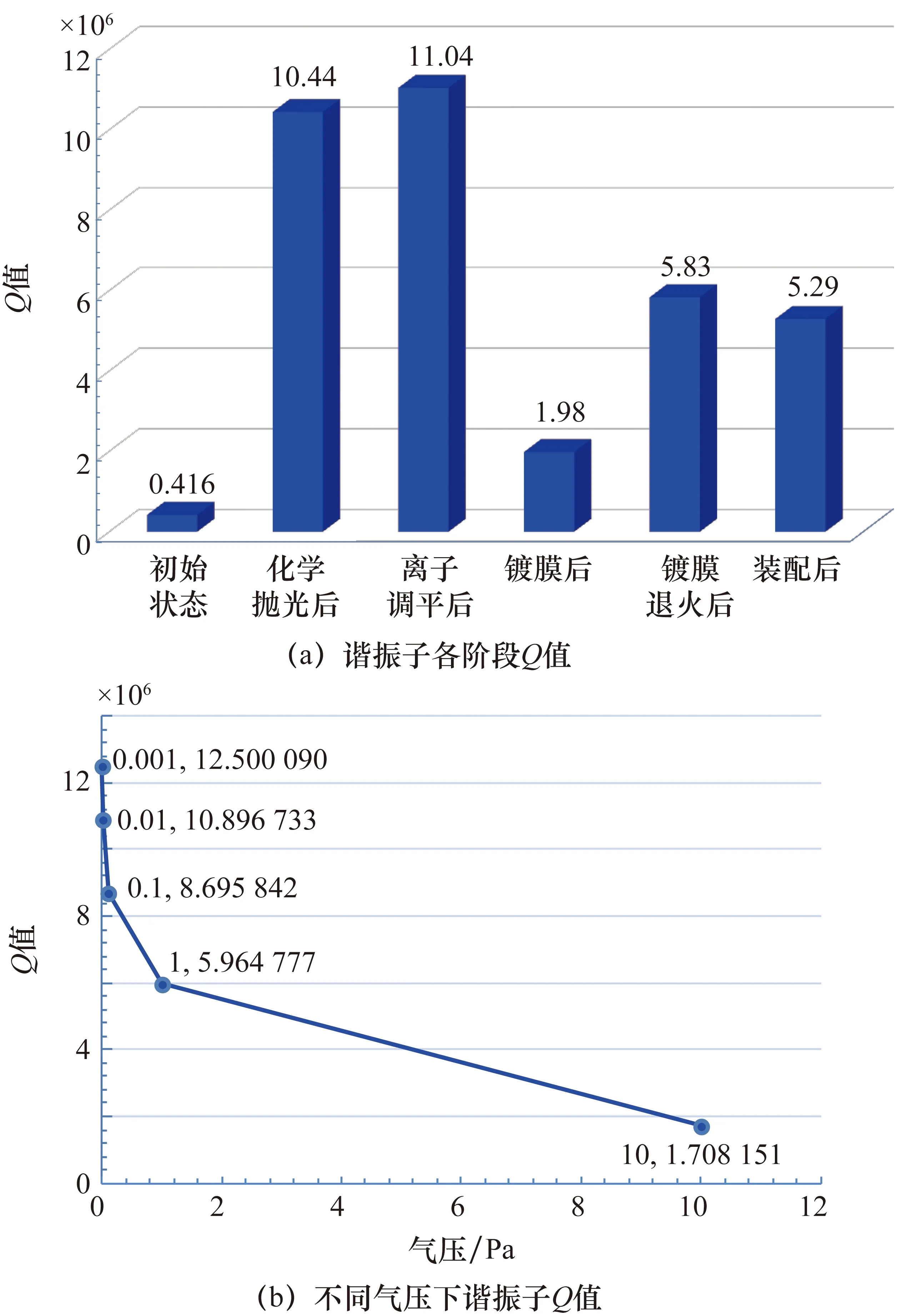

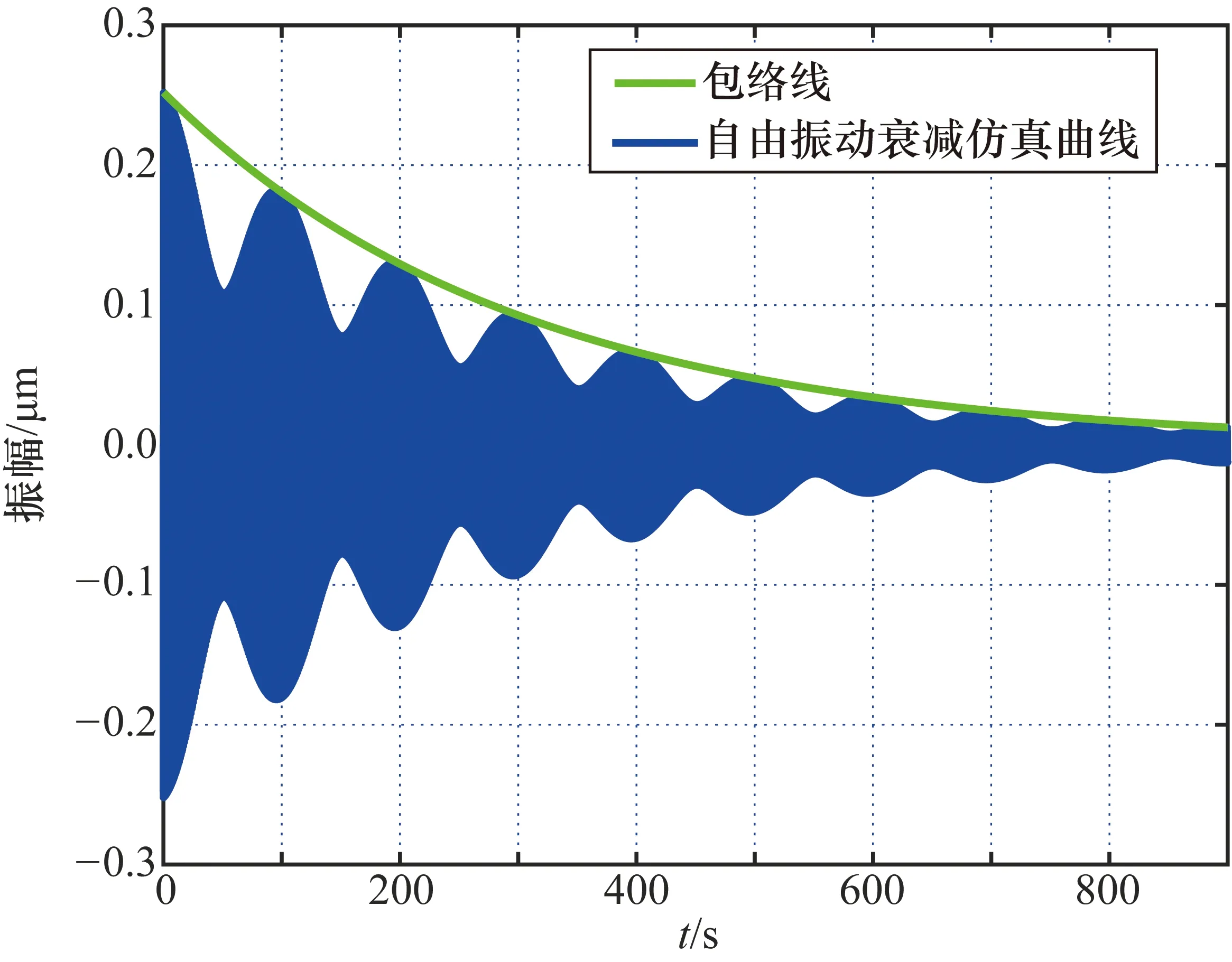

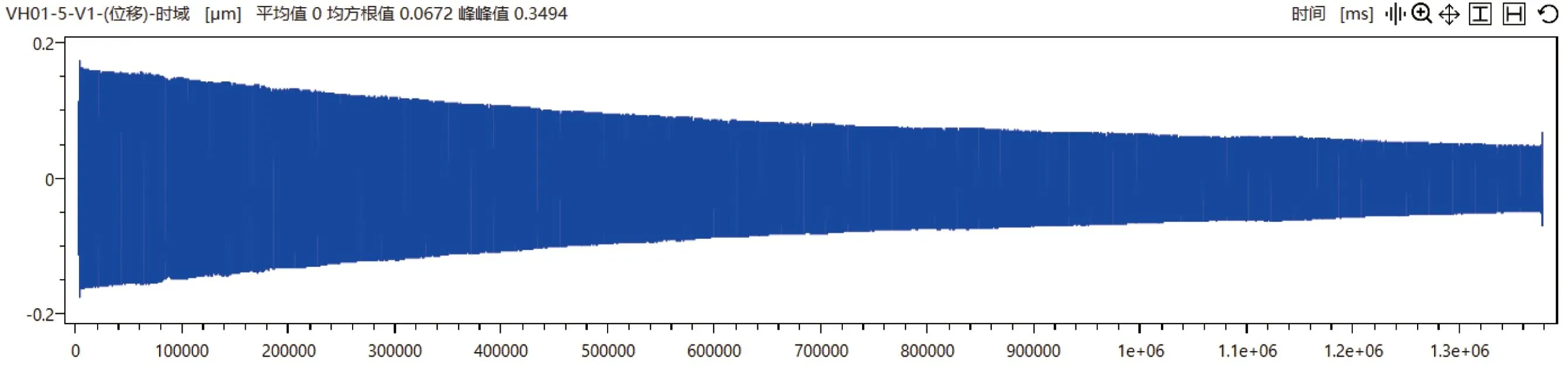

當激勵位置和諧振子的重軸或輕軸重合時,得出其振動圖像,如圖5所示,此時圖像的包絡線是連續的,根據采集的圖像擬合出自由衰減時間常數τ,由式(4)便可計算出諧振子的Q值。

圖5 激勵方向和重輕軸對準時的自由衰減圖像

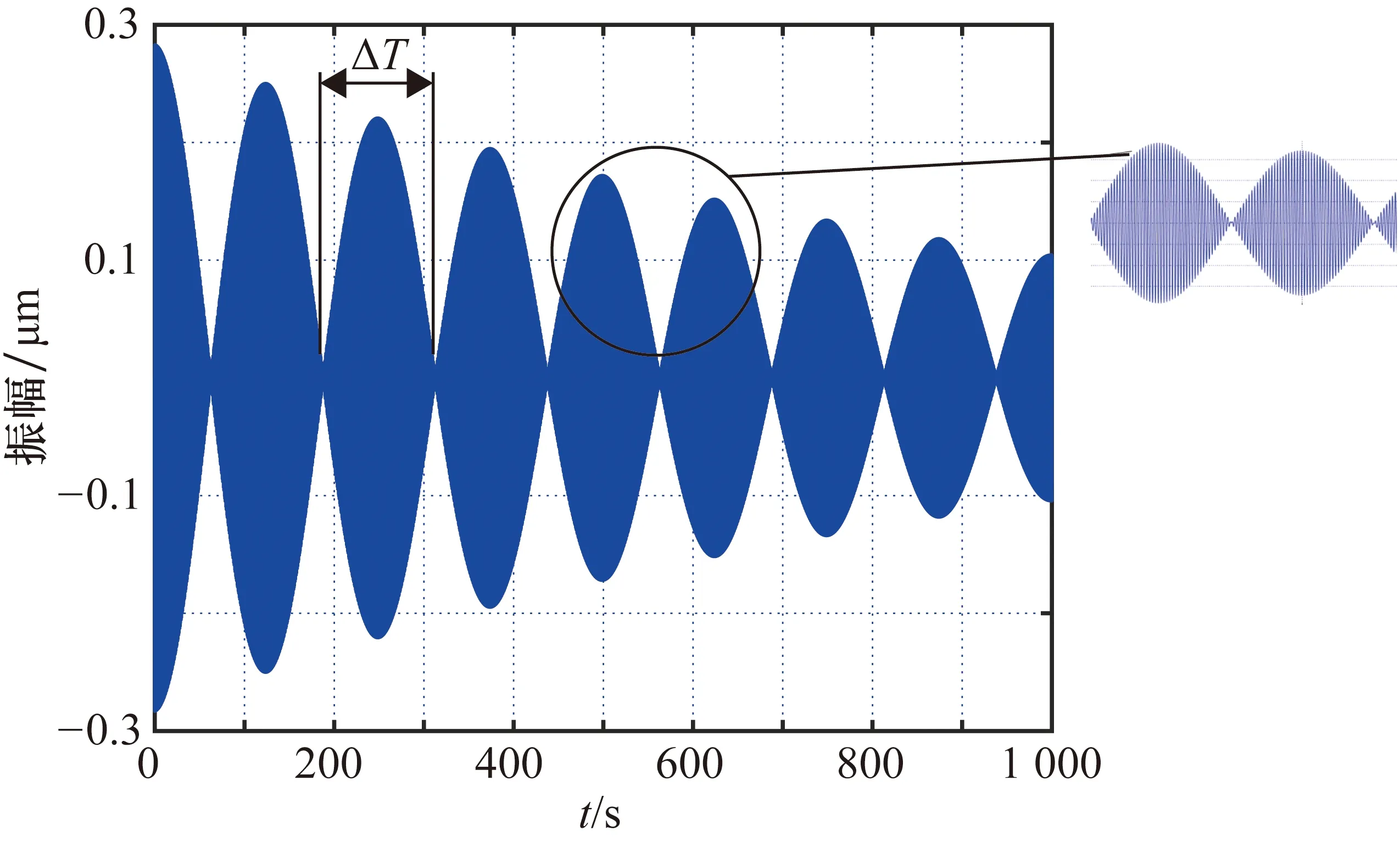

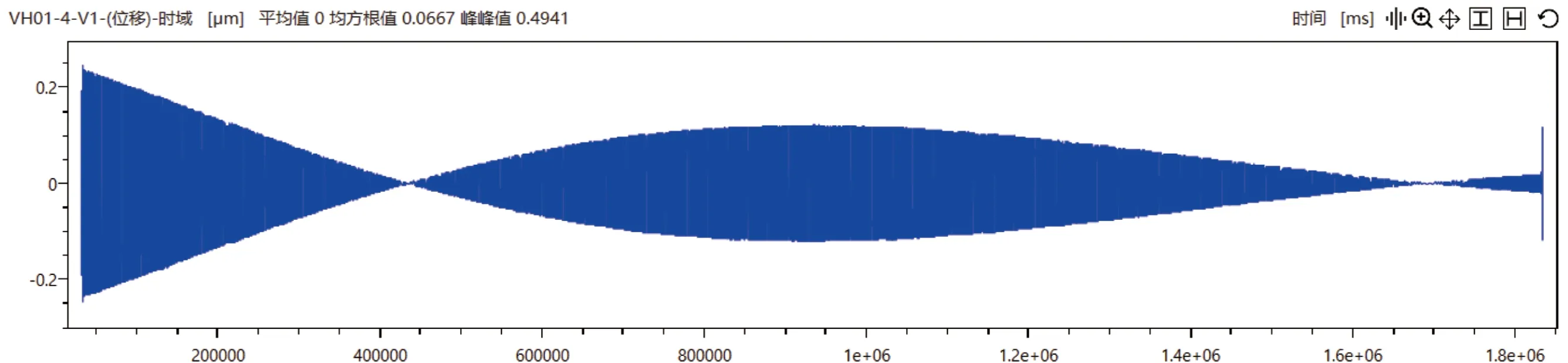

當激勵位置與諧振子的重軸或輕軸不重合時,得出其振動圖像,如圖6所示,圖像的包絡線是呈現“拍”的形式,此時根據“拍”的頂點擬合出新的包絡曲線,根據新包絡圖像擬合出自由衰減時間常數τ,由式(4)便可計算出諧振子的Q值。

圖6 激勵方向未和重輕軸對準時的自由衰減圖像

2.3 頻率裂解測試方法

對于高精度諧振子,其頻率裂解一般小于0.05 Hz,由式(7)可知,諧振子起振后,其振動行為是2個頻率很接近的振動波的疊加,根據波動學原理,疊加后的波會形成“拍”頻現象,根據“拍”頻的周期,可以完成頻率裂解的測試。為分析方便,假設式(7)中兩列波由相同的振幅A、相同的阻尼系數和初相位為0。則式(7)變為

w(φ,t)=2Acos(πΔft)cos[π(f1+f2)]

(11)

定義A調制(t)=2Acos(πΔft),則式(10)可寫成:

w(φ,t)=A調制(t)cos[π(f1+f2)]

(12)

圖7 諧振子振動圖形仿真

(13)

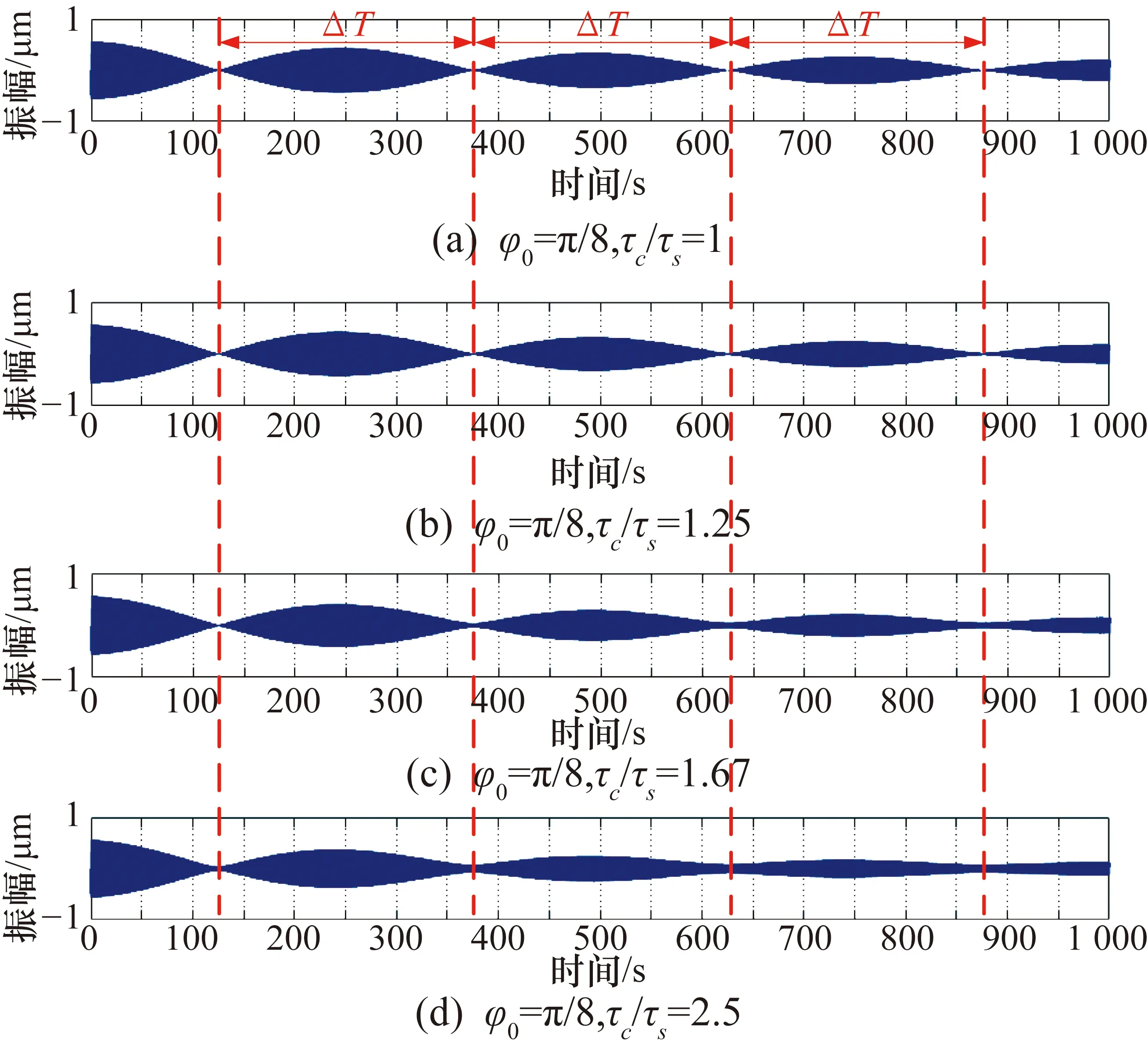

2.3.1 阻尼不均勻時頻率裂解振動圖像仿真

圖8 不同阻尼比下自由振動衰減仿真圖像

2.3.2 諧振子重、輕軸初始振幅不一致時頻率裂解振動圖像仿真

由于阻尼不均勻及諧振子激勵位置的差異,諧振子起振時的初始振幅會不一致;改變激勵位置φ0,此時諧振子重輕軸的初始幅值As、Ac會隨之改變,根據仿真結果此時振動圖像亦呈現“拍”的特性,依然可以根據測得的“拍”的振幅變化周期來測定諧振子的頻率裂解。仿真條件為f1=5 000 Hz,f2=5 000.004 Hz,τc=1 000 s,τs=1 000 s。不同激勵位置下自由振動衰減仿真結果如圖9所示。

圖9 不同激勵位置下自由振動衰減仿真圖像

2.4 輕、重軸辨識方法

改變諧振子激勵的位置,分析每個激勵位置下時域振動圖像及相應的頻域圖像特性,根據相應的變化規律辨識出諧振子的重軸和輕軸。

① 當φ0=0°時,對諧振子自由衰減的信號進行FFT變換,通過頻域曲線可以看出諧振子只以一個固有頻率振動,如圖10所示。

圖10 激勵方向與重軸或輕軸重合(φ0=0°)時自由衰減的時域、頻域圖像

② 旋轉諧振子測試,當φ0=10°時頻域曲線出現2個峰值,可以看出左側重軸峰值明顯高于右側輕軸峰值,激勵方向靠近重軸,如圖11所示。

圖11 激勵方向與重軸靠近時自由衰減的時域、頻域圖像

③ 反之,旋轉諧振子,當頻域曲線出現2個峰值,且右側重軸峰值明顯高于左側輕軸峰值,激勵方向遠離重軸。由此可以對重軸輕軸進行區分,完成了諧振子重軸的辨識。

3 諧振子振動特性批量化測試平臺設計

3.1 測試平臺結構組成

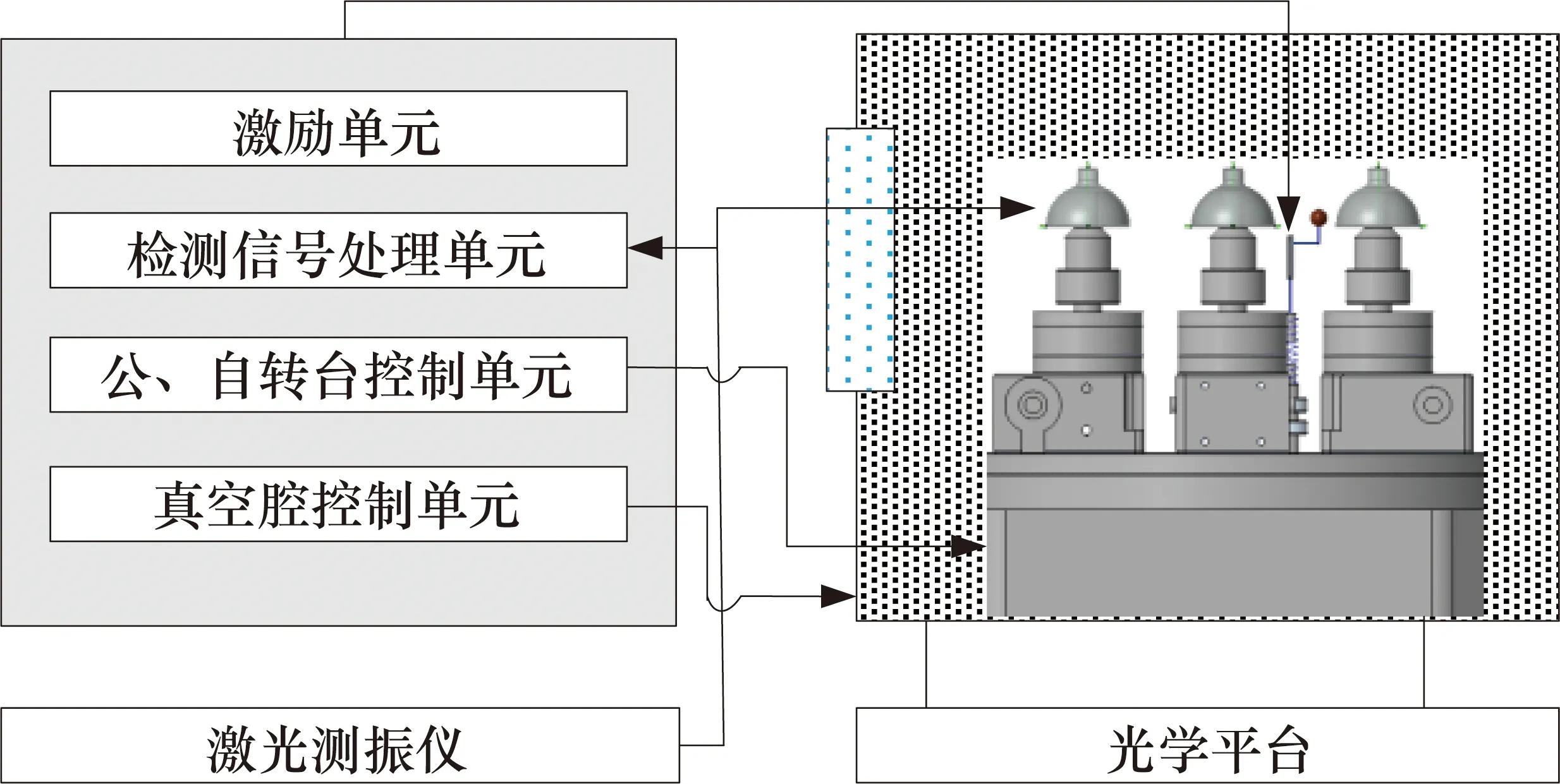

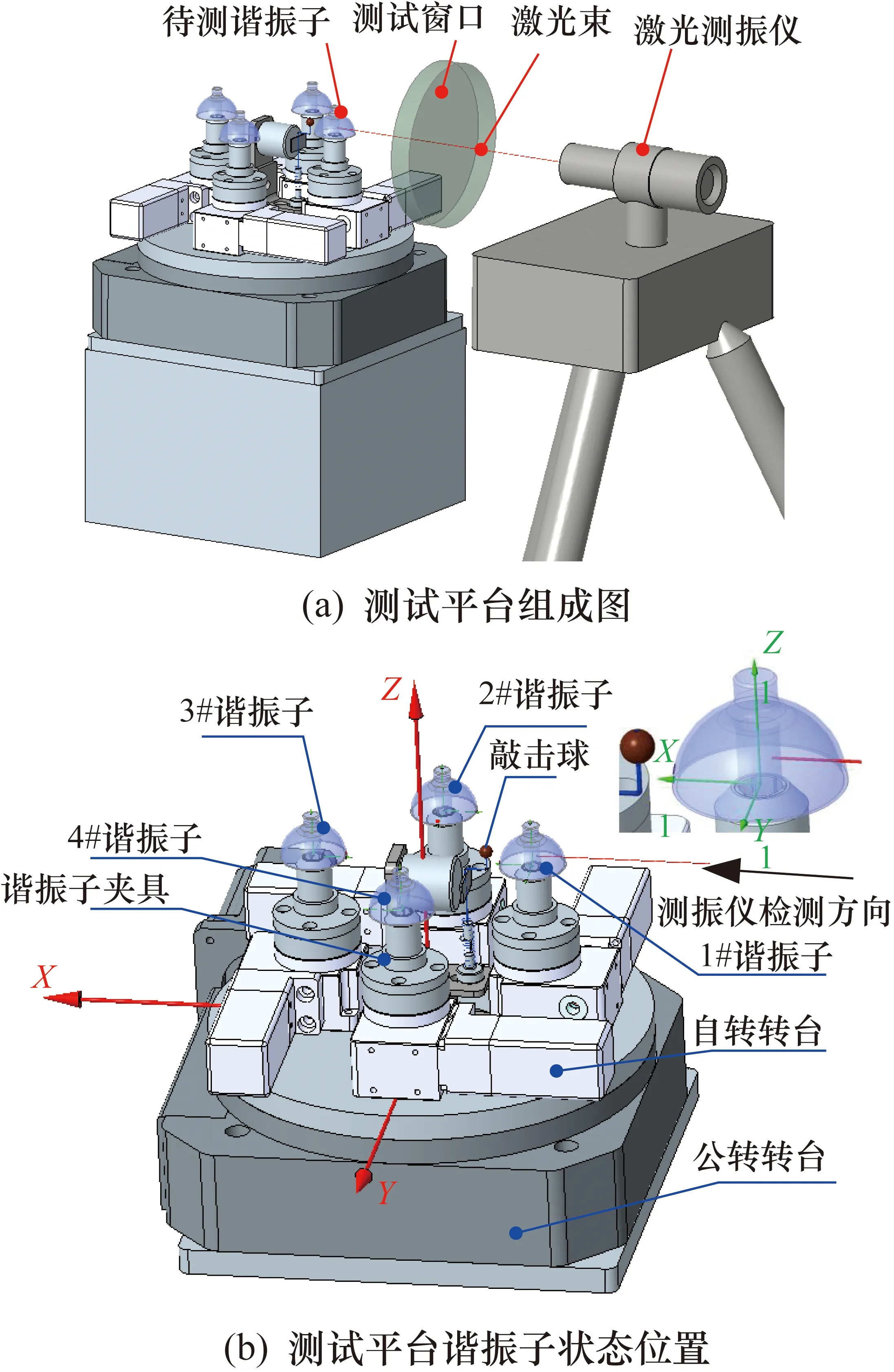

為提高半球諧振子振動性能測試效率,設計了批量化測試平臺,采用單腔室多工位的模式,一次裝夾多個待測諧振子,一次完成抽真空過程,實現高效的批量測試,其測試原理組成框圖如圖12所示。

圖12 單腔室多工位測試框圖

諧振子多工位振動性能測試系統主要由真空腔、真空泵組、激光測振儀、諧振子加持裝置、諧振子激勵裝置、自轉轉臺、公轉轉臺、光學平臺和控制機柜等組成,如圖13所示。

圖13 單腔室多工位諧振子振動特性批量化測試平臺設計圖

各部分主要功能如下。

① 真空腔室、真空泵組。為諧振子振動性能測試提供優于10-3Pa的真空環境。

② 激光測振儀。實現非接觸的振動信號的檢測。

③ 諧振子夾持裝置。實現諧振子的穩定夾持。

④ 諧振子激勵裝置。采用機械敲擊方式,實現對諧振子的激勵起振。

⑤ 自轉轉臺。改變諧振子的激勵位置,完成輕、重軸的辨識。

⑥ 公轉轉臺。改變諧振子相對轉臺軸線的不同位置,實現對不同諧振子的批量測試。

⑦ 控制機柜。完成諧振子的激勵控制、檢測信號處理、公自轉臺的控制、真空腔室的充放氣的操作和相關真空狀態的顯示等功能。

⑧ 光學平臺。對真空腔室提供穩定支撐,保證腔室的自身振動對諧振子的振動信號不造成影響。

3.2 測試示例

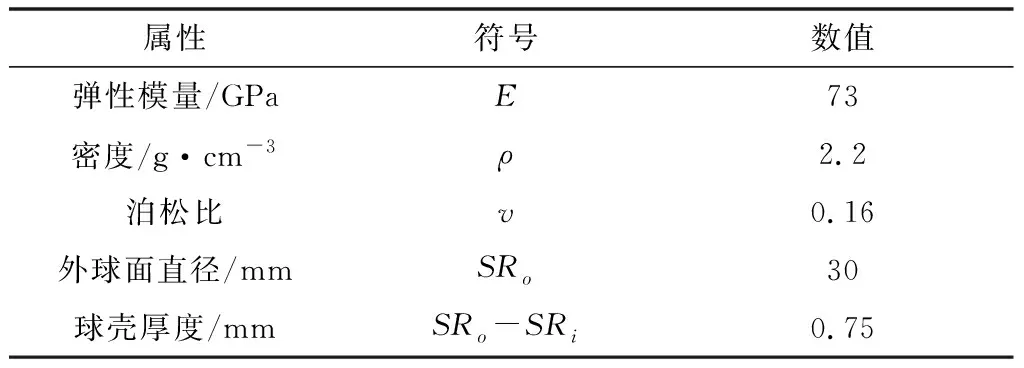

將待測一組諧振子固定在專用夾具上,開啟真空泵組,待真空度小于0.001 Pa時,開起測試模式,采用敲擊的方式,使諧振子起振,而后半球諧振子處于自由衰減狀態,檢測記錄該狀態下的振動信號,根據振動信號的特征辨識出諧振子輕重軸的位置、頻率裂解和Q值的大小,諧振子參數如表1所示。

表1 諧振子參數

3.3 測試結果

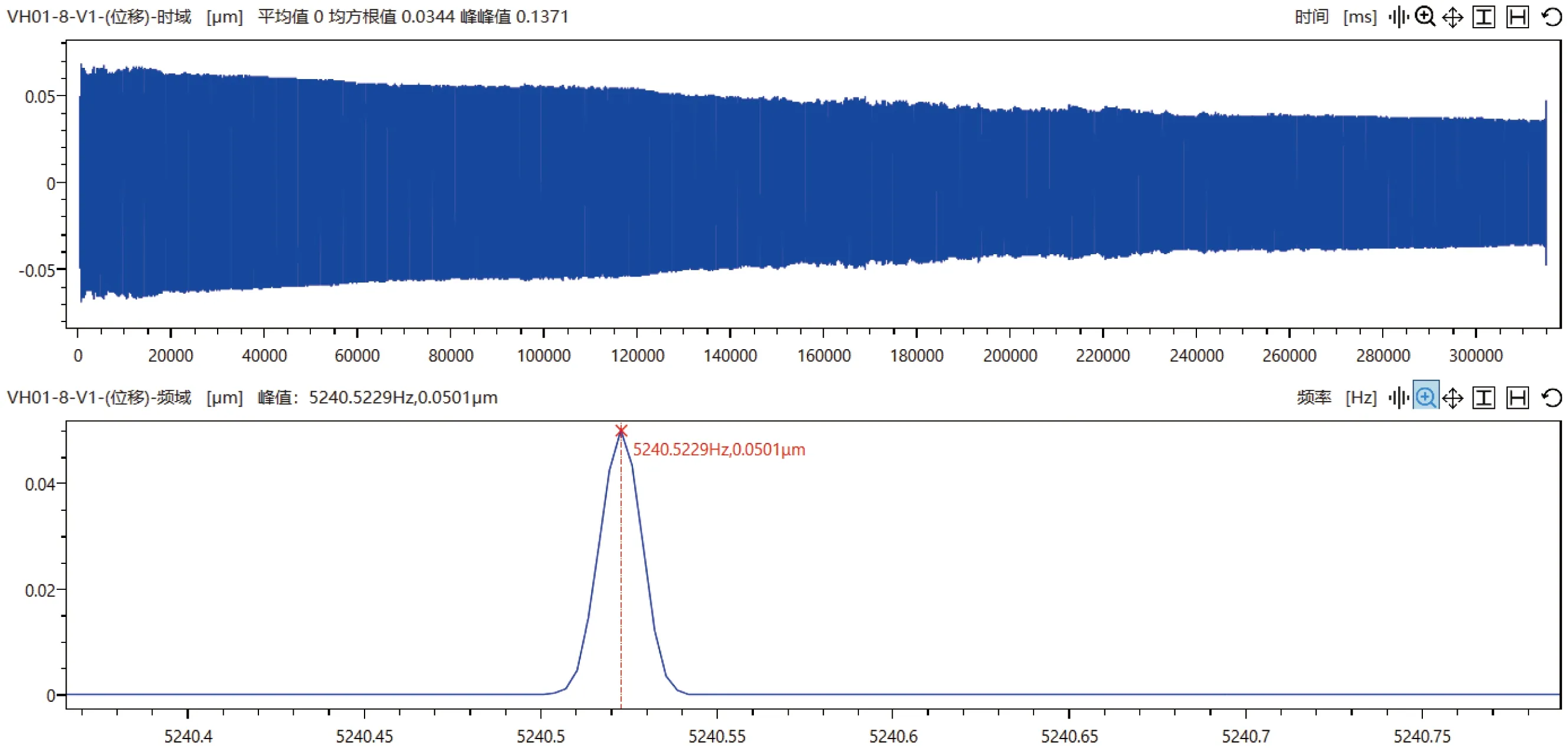

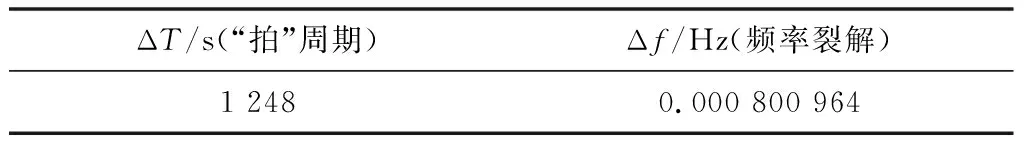

以其中一個諧振子測試為例,說明其振動特性測試過程。改變諧振子的激勵位置,用激光測振儀記錄每個激勵位置下的振動圖像,如圖14所示。當振動圖像呈現出明顯的“拍”特征,即完成諧振子頻率裂解的測量,如表2所示。

表2 諧振子自由衰減“拍”過程數據

圖14 諧振子自由衰減時實測“拍”圖像

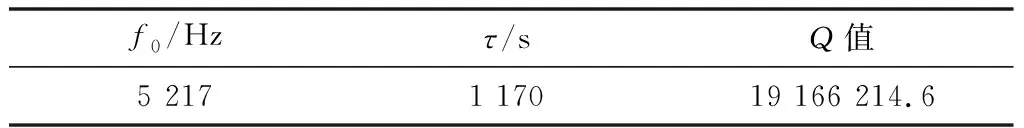

改變諧振子的激勵位置,用激光測振儀記錄每個激勵位置下的振動圖像,如圖15所示。當振動圖像沒有拍特性時,此時激勵所對應的位置為重軸或輕軸,根據所對應的振動圖像,可得到諧振子的頻率f0及衰減時間常數τ,即可完成Q值的測量,如表3所示。

表3 諧振子自由衰減過程數據

圖15 諧振子自由衰減實測曲線

通過測試數據分析,所提出的諧振子振動特性測試方法及測試平臺的設計,滿足諧振子振動特性的測試精度和批量化的要求。

4 結束語

諧振子的頻率裂解、輕重軸的位置和品質因數是其3個重要的振動特性參數,直接影響半球諧振陀螺的精度。同時對于高精度半球諧振陀螺,要求諧振子具備高Q值、低頻率裂解的特性,這個特性客觀上制約著振動特性測試效率和諧振子批量生產程度。針對諧振子振動特性批量化測試問題,提出基于波動特性原理的振動特性測試方法,并基于該檢測方法設計了諧振子批量化測試平臺,實現了Q值1 900萬、頻率裂解0.8 mHz和剛性軸的測試。且可以完成一次裝夾測試多個諧振子振動特性,極大地提高了測試效率。為半球諧振陀螺進一步批量化生產提供基礎,具有較好的工程意義。