通用化多功能微飛輪測試系統的設計與實現

鐘澤宇, 吳 可, 吳秋軒*, 周華俊, 尤 磊, 吳 珍

(1.杭州電子科技大學 自動化學院,浙江 杭州 310018; 2.河南科技學院 機電學院,河南 新鄉 453003;3.上海航天控制技術研究所,上海 201108)

微飛輪在衛星姿態控制系統中作為力矩執行機構,通過變速旋轉提供反作用力矩實現動量交換和儲存,從而完成能量儲存或姿態控制任務,具有控制精度高、燃料消耗少、使用靈活性大等特點[1]。對于采用微飛輪作為姿態控制系統執行機構的衛星,若微飛輪發生故障,即使該衛星其他部件工作正常,但由于姿控系統的失效,衛星也無法正常地完成其設計任務,變為“太空垃圾”。因此微飛輪姿控系統的壽命是衛星運行壽命的重要組成因素,故對微飛輪進行嚴格測試是非常有必要的[2]。

在國內,自動化測試發展相對較晚,當前我國的微飛輪自動測試系統依然處于起步階段[3],具有下述一些不足:目前一套系統僅滿足一種測試功能和一種型號產品的測試需求,測試設備冗余度較高;大部分測試過程操作較為煩瑣、測試周期較長、測試準確度依賴于人員測試水平[4],軟硬件模塊化程度還不夠高,不方便后續維護拓展;在進行測試時必須有工作人員在現場監視測試數據和測試流程[5]。針對上述不足,本文主要解決測試系統通用化、多功能化的問題,并從智能化、模塊化和網絡化方面對自動測試系統進行研究。研究的重點與難點包括兩個部分:信號調理電路的設計和上位機控制軟件的設計。

為驗證該自動測試系統是否滿足測試需求,分別從系統的穩定性、精確性、測試效率方面進行測試驗證。由實驗結果可知,該自動測試系統運行穩定且測試精度和效率均能滿足需求。

1 微飛輪測試系統需求分析與功能提煉

該任務是為了實現多種型號反作用微飛輪的配電和電性能測試,用于后續多型號反作用微飛輪組件的試驗和篩選任務,并同時兼容成熟型譜產品的批產單板試驗、篩選任務和批產整機篩選任務[6]。設計的微飛輪測試系統需要提高微飛輪在試驗過程中測試的效率,實現自動測試,降低實驗人員在測試過程中的參與度,進而提高測試過程的可靠性和測試數據的真實性。對微飛輪測試系統的設計要求如下。

(1) 微飛輪測試系統,用于微飛輪單板和微飛輪整機的功能測試、驗收級測試和老煉測試。如圖1所示,每個單項測試可作為微飛輪的功能測試,一鍵測試(多個單項測試組合)則可作為微飛輪驗收級測試,針對微飛輪單板還需有老煉測試模式。

圖1 通用化多功能微飛輪測試系統功能目標

(2) 微飛輪整機測試功能要求測試臺能夠同時對6臺微飛輪進行測試,通過測量功能鍵,能夠對飛輪整機進行恒速模式測試、力矩模式測試和電流模式測試。

(3) 微飛輪單板測試功能要求測試臺能夠一次測試6臺微飛輪控制板,通過測量功能鍵,能夠對微飛輪單板進行二次電源電壓測試、驅動信號測試、電流通信口測試、轉速轉向信號測試、串口通信測試和熱敏電阻測試。除此之外,測試臺還需要具備老煉測試模式。由于單板測試功能的特殊性,硬件模塊較多,故需要每個硬件模擁有獨立的調試窗口以備后續調試。

(4) 要求測試系統兼容多種型號微飛輪,并且方便后期拓展新型號的微飛輪。

(5) 要求整個測試流程全程自動完成,測試結束后計算機可自動進行數據分析、數據庫存檔和報表生成。

(6) 需要保證微飛輪測試系統實驗數據的可靠性和測試系統軟件和硬件的安全性,保障設備能連續加電長期工作(不小于480 h)。能進行遠程數據監控。

2 微飛輪測試系統設計

微飛輪自動測試系統的設計研發包括需求分析、理論分析、試驗研究、硬件設計、軟件設計、硬件設計實現、軟件設計實現、軟硬件聯合功能測試、功能驗證、恒久測試等流程[7]。恒久測試即長時間連續運行測試,是很重要的一環,一方面驗證硬件的穩定性,另一方面驗證軟件的穩定性[8]。在恒久測試基礎上要進行數據分析和改進實驗。對系統做出改進之后再進行恒久測試,以形成有正反饋的閉環測試流程。

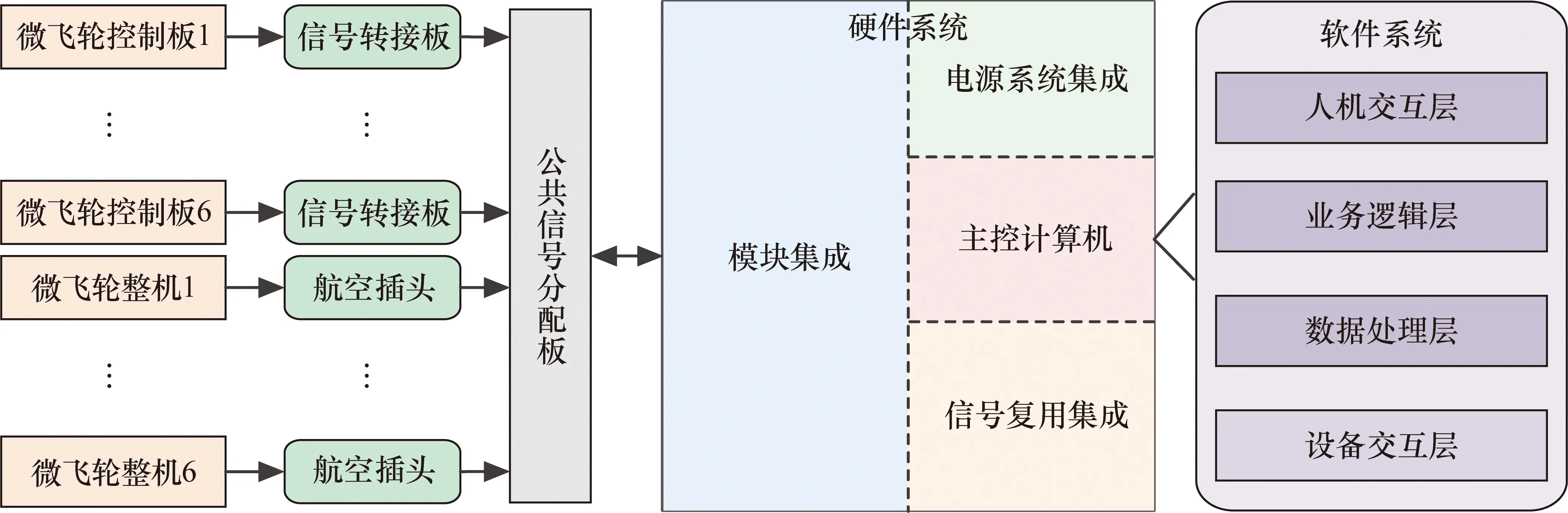

微飛輪自動測試系統結構框圖如圖2所示。微飛輪自動測試系統硬件系統和軟件系統都采用了分層化、模塊化設計,其中硬件系統分為模塊集成、電源系統、信號復用集成和主控計算機四部分,軟件系統分為人機交互、業務邏輯層、數據處理層和硬件交互層4層。

圖2 微飛輪測試系統結構框圖

測試系統面向的微飛輪測試主要是微飛輪整機和微飛輪單板2類,并且2種測試在測試過程和數據分析兩方面都存在一定差異,所以將整個微飛輪測試系統也分為2個功能來滿足對應的測試需求,功能的劃分在軟件設計方面體現得更明顯。如此劃分測試系統面向通用化、多功能化,能降低系統的復雜程度,提高設備使用率。

2.1 微飛輪測試系統硬件設計

硬件系統的設計主要分為4部分:模塊集成、信號復用集成、電源系統集成和主控計算機。整體硬件結構框圖如圖3所示,其中箭頭方向代表模擬信號和數字信號的流向。

模塊集成部分是自研發的或者集成其他精密器件的集成電路模塊。信號復用集成部分是針對要采集的信號所研發的集成電路板,其中的驅動信號和差分信號會被數據采集卡采集到主控計算機中,而轉速采集模塊由計算機直接交互獲取。電源系統集成部分給系統各個電路板、硬件模塊和產品提供電源,其中的可編程電源可以通過主控計算機來設置和讀取電源的電壓和電流值。主控計算機采用的是工業控制計算機,能在比較差的環境中穩定工作,內置數據采集卡和多種通信卡以滿足和硬件的交互需求。

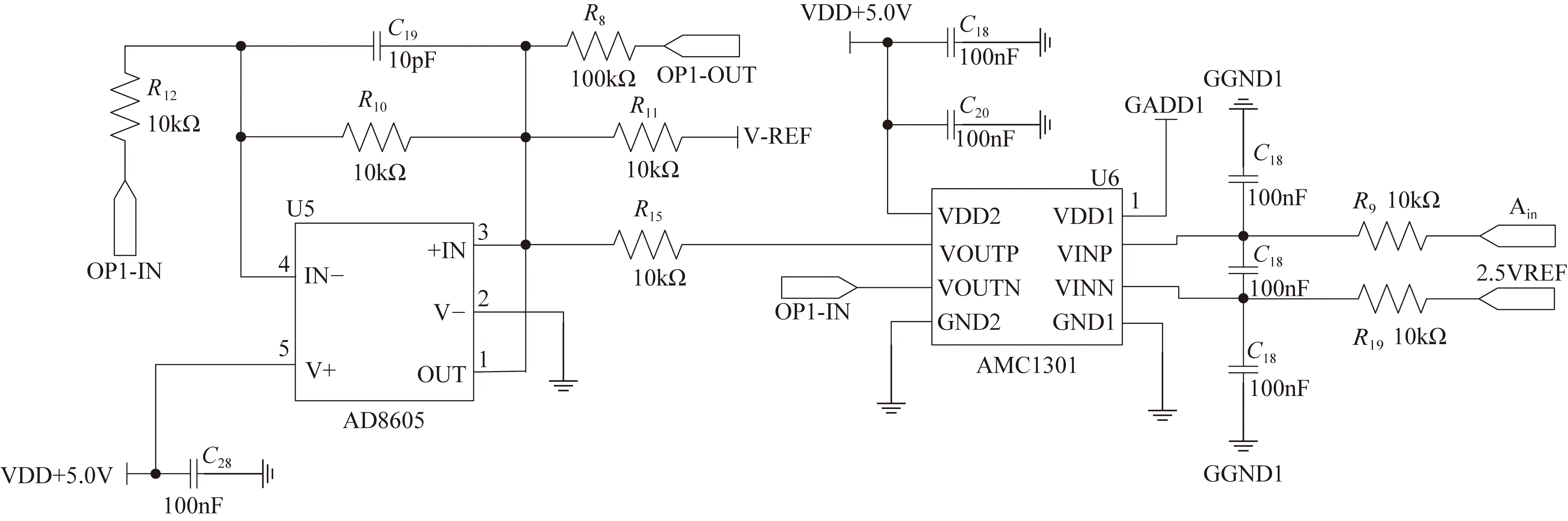

數據采集卡使用的是PCIE-1816H型號,主要用于控制繼電器和采集模擬信號。采集卡能夠測量的信號電壓為15 V,但要接入采集卡的原始驅動信號和微飛輪電壓信號高達28 V,并且要對輸入信號進行有效隔離,故需要隔離放大電路將模擬信號進行隔離放大處理。信號輸入處理電路圖如圖4所示。

R23與R24電阻對輸入信號起分壓作用,分別選用1 000 kΩ與51 kΩ,設3號引腳INA+輸入電壓為Vout,則其分壓結果為

(1)

分壓輸出結果經過OPA2376運放構成的跟隨器輸出為Ain,其數值與Vout相等。運放供電電源GADD1

為經過穩壓輸出的5 V電壓。電容C33為濾波電容。經過處理的信號Ain便可接入圖5中AMC1301的輸入端Ain。

圖5 運放隔離電路圖

信號輸入到AMC1301芯片后,在芯片內部進行隔離處理,其輸出結果經過單端供電的AD8605運放所構成的差分放大器輸出,端口VOP1-VOUT即為最終隔離輸出信號。

內部電源電壓界為穩壓器所輸出的電壓5 V,故系統可將±5 V的采樣輸入信號隔離輸出為0~5 V直流電壓,輸入與輸出呈線性關系(其中8.2為AMC1301隔離放大器標稱增益):

(2)

故:

VOP1-VOUT=0.397 9Vin+2.5

(3)

在采集卡采集到數據之后,再根據式(3)進行逆向處理即可得到原始波形數據。

測試系統可以滿足微飛輪整機和微飛輪單板2種測試需求。微飛輪整機測試功能面向的是微飛輪完整的產品,主要測試產品的動態性能,其測試項目主要靠軟件控制微飛輪實現。微飛輪的轉速、電壓和電流等本體原始數據都是計算機與微飛輪產品直接交互所獲取的,而微飛輪的供電電壓和電流通過高精度的電壓電流傳感器模塊,然后由數據采集卡采集。微飛輪整機測試所需要的硬件模塊有PCIE-1816H采集模塊、電壓電流傳感器模塊和繼電器模塊。由于微飛輪整機測試交互的硬件模塊較少,故使用了6套硬件模塊以滿足6路整機并行測試。

微飛輪單板測試功能面向的是微飛輪單板產品,需要模擬直流無刷電機運行時產生的轉速、霍爾信號、電機軸承溫度和電機電流,還需要采集控制板輸出的轉速和轉向信號(差分信號),所以單板測試功能需要的硬件比較多,對信號的產生和采集要求都比較高,故所需要的硬件模塊設計相對復雜。硬件采用“一拖六”的設計,實現了一次測試6個微飛輪單板產品。具體是在對微飛輪單板產生輸入信號的模塊(線性HALL發生模塊、HALL位置發生模塊等)和采集微飛輪單板輸出信號的模塊(信號復用集成部分中的模塊)中使用了信號調理電路。電路板共包含6路通道,在某一路產品進行測試時控制該路的繼電器對產品進行上電操作,并通過I/O信號控制模塊接通該路對控制板所有的輸入、輸出電路,實現電源部分的轉換、采樣通道的選擇,完成其他電路之間的連接。實現對6路微飛輪單板產品的串行測試。

微飛輪單板和微飛輪整機通過統一硬件接口的公共信號分配板與對應測試需要的硬件模塊連接,測試時計算機程序會調用不同的硬件模塊,使用一套硬件設備就可以滿足單板測試和整機測試2個測試功能。

2.2 微飛輪測試系統軟件設計

硬件是整個測試系統的支撐,計算機是整個系統的控制核心。隨著總線技術以及集成技術的發展,硬件逐步實現標準化,自動測試系統硬件平臺的搭建過程不再煩瑣,在將硬件接口根據功能抽象、提煉、集成之后,硬件測試功能的實現也更多地依賴軟件平臺實現[9]。常見的桌面端軟件開發平臺有Qt、MFC和WPF[10]。越來越多產品開發運用Qt并且不斷豐富Qt的接口函數,這就使得Qt具有移植性強、易用性高及運行速度快的優點。Qt特有的信號與槽的機制在UI交互設計、通信開發、子線程調用和線程間通信上都發揮著獨特的優勢[11-12]。Qt對串口、多線程、對話框、計時器功能封裝得十分完善,除此之外,Qt支持的第三方QCustomPlot庫用來繪制高質量的曲線圖時非常方便[13]。故本測試系統軟件使用Qt進行開發。

微飛輪測試系統軟件結構分層圖如圖6所示,將軟件系統分成了4層——人機交互層、業務邏輯層、數據處理層和設備交互層,后文將圍繞這四大分層的設計進行分析。

2.2.1 軟件設備交互層設計

設備交互層位于軟件結構分層的最底層,是直接與硬件交互的部分,其設計重難點有兩方面:一方面是結合硬件對通用化多功能進行實現;另一方面是對各個硬件的交互功能進行封裝。

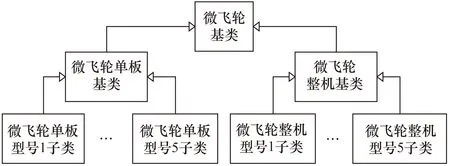

微飛輪分為多種型號,不同型號的微飛輪有不同的通信種類、通信協議和物理參數,使得目前測試系統通用化存在一定障礙;此外,同型號的微飛輪需要進行微飛輪單板(控制電路板)測試和微飛輪整機測試,這也要求測試系統在多功能方向上進行擴展。

為解決微飛輪產品的型號兼容和功能拓展問題,設計微飛輪產品UML類關系圖如圖7所示。微飛輪基類封裝著單板和整機共有的數據(實驗ID、測試場地、測試人員、供電電壓電流等)和方法(微飛輪產品的通信建立、遙測數據的查詢和解析等)。微飛輪單板基類和微飛輪整機基類共同繼承著微飛輪基類,分別表示微飛輪單板和微飛輪整機,在兩者公有的數據和方法中分別添加了面向單板測試和面向整機測試所特有的方法和數據,從而實現功能的拓展。微飛輪單板具體型號的子類繼承了微飛輪單板基類,子類會重寫基類中例如遙測數據解析等與產品型號相關的虛函數,通過函數的晚綁定來根據產品所選型號調用相應的接口函數,以兼容不同型號的產品所帶來的變化。微飛輪整機也以同理的設計達到對各個型號產品的兼容。

圖7 微飛輪產品UML類關系圖

設備交互層中,只有微飛輪模塊類設計相對復雜,對于其他硬件只需做好通信和硬件功能的封裝,沒有復雜的繼承關系。面對不同的測試功能,只需調用不同的硬件模塊和功能函數。

數據采集卡是基于官方提供的底層庫函數進行開發封裝的,主要功能有模擬量輸入(Analog Input,AI)和數字信號輸出(Digital Output,DO),DO用于控制繼電器給微飛輪產品通斷電。在微飛輪單板測試中,需要采集上下橋臂驅動信號波形,數據采集卡的AI使用的是Buffered AI模式,每個通道每次采集6 000多個波形原始數據點,數據點用于分析波形和繪制靜態曲線;在微飛輪整機測試中,數據采集卡AI使用的是Instant AI模式,程序以250 ms為周期調用采集卡接口對6個通道的電壓、電流數據進行采樣,用于繪制動態曲線,作為測試過程中整機動態性能參考曲線之一。在不同的測試模式下,需要對數據采集卡進行不同的初始化配置,且數據采集卡在處理數據的時候計算量較大,對應功能函數輸入CPU密集型,需放入子線程運行。在對各個硬件的交互功能函數封裝過程中,有2類函數接口需要放入子線程運行:一類是I/O密集型,在工作時一直在與計算機進行數據傳輸并跨層交互數據;另一類是CPU密集型,對數據進行初步處理時運算量比較大。為保證軟件的工作效率,這2類功能函數需要放入子線程運行,以避免阻塞主線程。

電壓源、電流源、電壓采集板、頻率計等硬件使用的是Modbus協議,Modbus已經成為工業領域通信協議的業界標準(De facto),并且是工業電子設備之間常用的連接方式。軟件中將Modbus協議單獨封裝成了一個類,需要應用Modbus協議的硬件類中組合使用了Modbus協議類,直接調用該類的接口函數即可進行通信,提高代碼復用性。這類硬件在工作時一直保持與計算機交互,并保持將數據從設備交互層發送給數據處理層,通信功能函數屬于I/O密集型,需放入子線程運行。

I/O單片機、Hall單片機、定值電阻單片機根據開發需求自定義功能協議,信號發生器使用的是廠家規定的協議,協議封裝正確即可與硬件交互。這類硬件只在測試流程中特定時間被調用,數據交互較為簡單,故主線程直接調用。

2.2.2 軟件人機交互層設計

人機交互在軟件分層的最上層,是用戶能夠對整個測試系統控制的保證。要求交互頁面簡潔智能且功能齊全,盡量減少用戶煩瑣的操作,這也要求交互頁面面向用戶需求進行設計。

人機交互頁面根據用戶需求和功能分析分為信息錄入、數據顯示、流程控制、參數配置四大部分。

信息錄入用于輸入實驗、產品和用戶信息。若輸入信息不完整就開始測試,軟件會提醒信息填寫錯誤,以避免報表信息不完整,保證數據的完整性。

數據顯示用于顯示實時電壓、電流、轉速等微飛輪數據,顯示和設備交互的信息和錯誤信息;繪制驅動信號、電流、轉速等曲線,曲線可以縮放調整以便觀察;數據實時更新,保證了數據的真實性和準確性。

流程控制用于選擇測試項目和測試流程控制,只需要選擇所需測試項目后單擊開始測試,即可自動測試并完成報表,根據需求極大地簡化了用戶的操作步驟。

配置文件使用JSON文件進行存儲。JSON(JavaScript Object Notation)是一種輕量級的數據交換格式,使用鍵值對存儲數據,易于閱讀和編寫,可以在多種語言之間進行數據交換。同時也易于機器解析和生成[14-15]。Qt也對JSON文件有比較完整的封裝,對JSON格式數據的操作比較方便,故使用JSON作為配置文件格式是不二選擇。參數配置用于配置微飛輪參數、串口信息和報表文件地址等。

2.2.3 軟件業務邏輯層設計

業務邏輯是軟件系統架構的核心,位于軟件分層圖的中間部分,貫穿整個測試系統。對產品的控制、操作和測試基本都是靠該層內容實現,控制測試硬件設備交互的各種邏輯也都在該層實現。在業務邏輯設計時,由于測試的對象不同,測試需求不同,對應的測試流程的封裝也有很大不同。

(1) 微飛輪整機測試功能測試流程設計。

微飛輪整機測試功能有2種測試模式:單機測試模式和一鍵測試模式。

單機測試模式是為了測試產品的某一動態性能,包含速度模式、力矩模式、電流模式和速度跟蹤模式。速度模式下,用戶給產品發送單一轉速指令后,產品會以該設置速度恒速運行;力矩模式下,產品會以恒定力矩運行;電流模式和力矩模式類似,不過發送的是電流力矩指令,產品以恒定的設置力矩運行。

一鍵測試模式包括速度模式、力矩模式和電流模式。該模式將根據用戶的選擇對6路產品并行測試,最后生成數據分析報表,可以作為鑒定級別的測試分析。一鍵測試模式下的速度模式,計算機會發送可設定的速度指令序列,使微飛輪的速度從0 r/min升到6 000 r/min,再由6 000 r/min直接降到-6 000 r/min,最后速度會回到0 r/min。每一個速度會持續10 s恒速運行。在一個速度階躍的升速(減速)過程中,計算機會進行預測控制以提高測試效率,即預測電機升速時間,到時間迅速判定電機是否達到設定速度,達到條件立刻開始5 s計時。整個過程微飛輪遙測數據都會存入數據庫。一鍵測試模式下的力矩模式和電流模式過程與速度模式類似,對微飛輪發送力矩序列和電流序列,微飛輪以恒定力矩或者電流力矩運行,計算機預測微飛輪升速時間,并及時檢測其速度是否達到某特定值,然后開始5 s秒計時。

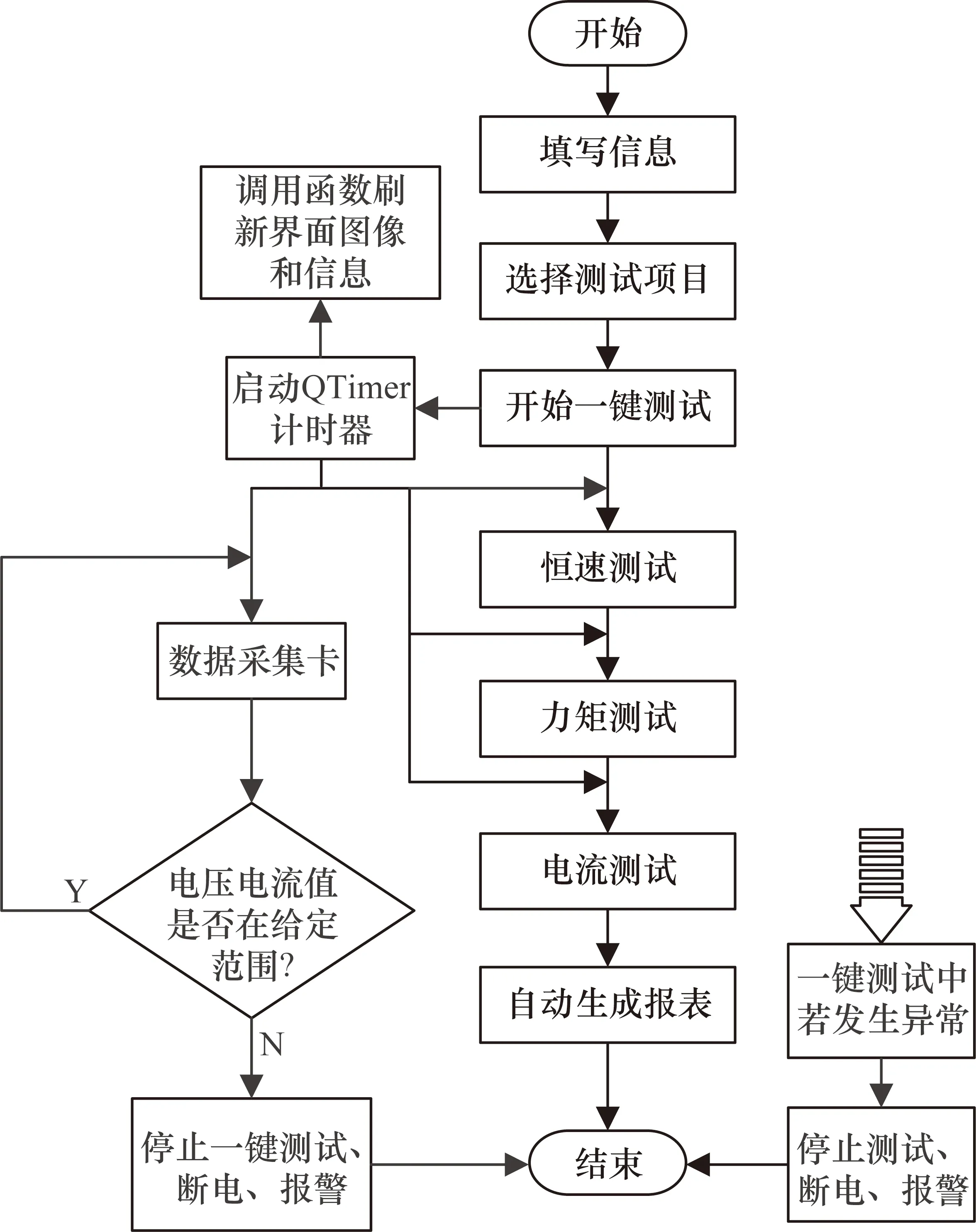

微飛輪整機測試功能每個通道的測試分別放置在獨立的子線程中,所以最多可以6路產品同時進行一鍵測試。單路整機測試流程圖如圖8所示,在測試過程中(無論單項測試還是一鍵測試),程序會啟動計時器來調用界面刷新函數和硬件信息讀取函數,刷新界面信息并全程監控產品電壓信息,若有異常立即切斷電源并報錯。一鍵測試開始之后進行的三項測試在程序中也都是由計時器驅動狀態變化,所以用戶中斷或者異常中斷關閉測試時,程序只需要對計時器進行處理并釋放系統資源即可。

圖8 微飛輪整機測試流程圖

(2) 微飛輪單板測試功能測試流程設計。

飛輪單板測試功能有3種測試模式面向用戶的3種需求:單項測試、一鍵測試和老煉測試。微飛輪單板測試系統軟件單項測試的部分流程相對復雜,為了提高代碼的復用性,3種測試模式封裝后有如圖6業務邏輯層中微飛輪單板測試功能封裝所示的依附關系。

單項測試模式即每一種獨立的測試項目,是為了單獨測試產品的某一項功能,包括二次電源電壓測試、電機驅動信號測試、電機電流通信口測試、微飛輪轉速轉向信號測試、通信測試和熱敏電阻測試。

一鍵測試模式是對產品進行的一個完整測試,該模式將根據用戶的選擇串行調用6項單項測試封裝好的函數進行測試,最后生成數據分析報表,可以作為鑒定級別的測試分析。

老煉測試是基于一鍵測試進行開發的,測試流程調用了一鍵測試所封裝好的函數。老煉測試的目的是提高產品穩定性、可靠性,同時剔除測試期間的不合格產品,即在特定溫度環境下使單板上電并保持一段時間,并在設定時長結束后對6路產品進行一鍵測試,這個過程將循環進行。循環開始時間、循環間隔時間和循環次數都可以自定義。

微飛輪單板測試流程圖如圖9所示,當測試系統對產品測試完成之后,會將當前產品斷電,然后給下個待測產品上電并進行測試。微飛輪單板測試功能一次可以測試最多6套產品。在每種測試模式中,都添加了中斷標志位,方便用戶及時中斷一鍵測試,并且保證在中斷測試后,系統能對硬件進行一些復位操作和對系統資源進行回收。在測試的過程中,程序利用計時器刷新界面、監控產品電壓信息,若有異常立即切斷電源并報錯。

(3) 其他功能封裝。

除了測試流程功能函數的封裝,業務邏輯層還有很多其他功能,如圖7軟件分層圖所示,這些功能貫穿在整個測試流程中,也保證了測試系統功能的完整性。

2.2.4 軟件數據處理層設計

數據處理層包含對硬件交互的原始數據處理、數據的存取和數據報表。

(1) 原始數據處理。

計算機通過調用設備交互層封裝好的函數調用,將硬件的數據讀取至內存,進行初步處理后存入數據庫或者發送給用戶交互層用于數據顯示。

微飛輪單板驅動信號的采集使用的是PCIE-1816H數據采集卡模擬量輸入緩沖讀取模式(Buffered AI),采樣率高達5 MHz,該模式下能精確讀取較高頻率的信號,滿足設備采集要求。采集卡配置在多通道采集的情況下,每一次緩沖讀取,采集卡會同時讀取所有通道的原始數據,故在程序中首先需要將各個通道的信號數據分離出來,然后根據需求計算出信號的高低電壓差和頻率。計算信號頻率使用的是快速傅里葉變換算法,計算的頻率精度能達到1 Hz。

電機的電壓、電流和速度等基本參數,通過維持一個數據隊列來求平均值,以監控閾值。在微飛輪整機軟件中,實時的速度值還用來計算實時力矩、角動量、常值偏差和最大動態偏差,這些都是微飛輪整機產品測試需要考核的參數指標。

(2) 數據的存取。

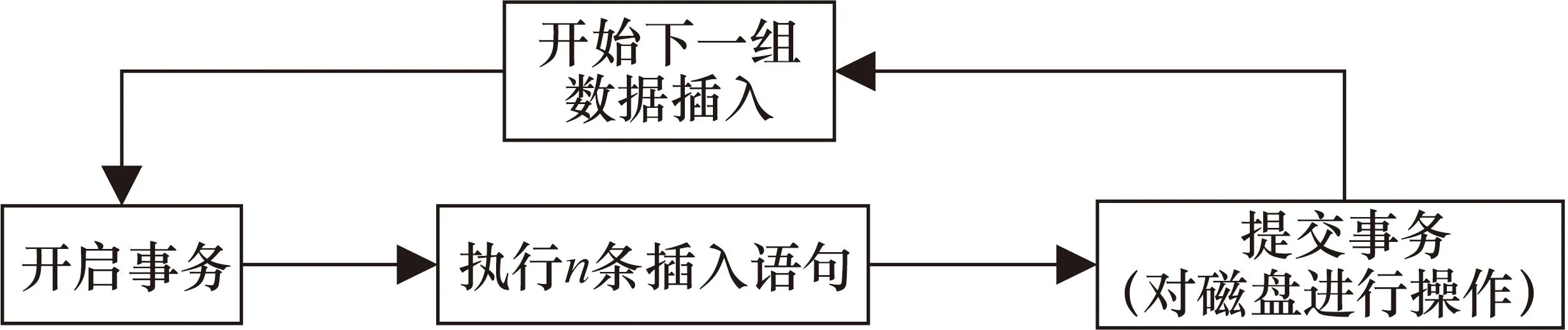

數據的存取包含了對數據庫的操作,軟件數據庫使用的是SQLite。SQLite是一個小型的C語言庫,它實現了一個自包含的、可嵌入的、零配置的SQL數據庫引擎。它的設計目標是嵌入式的,而且已經在很多嵌入式產品中得到了應用,它占用的資源非常少,并且Qt對MySQL提供原生支持類QSqlDatabase、QSqlError和QSqlQuery,故數據庫選擇使用SQLite進行開發。但是使用SQLite在插入數據時如果使用默認插入方法而不進行優化,存儲效率可能達不到要求。SQLite數據庫本質上是磁盤上的一個文件,故每一次對數據庫的操作都會轉化為對文件的操作,而頻繁地對文件進行操作是非常耗時的。SQLite是支持事務操作的,SQL的事務(Transaction)是作為單個邏輯單元執行的一系列操作[16]。多個操作作為一個整體向系統提交,或者都執行,或者都不執行。但其默認將單條插入語句作為事務進行操作,這種情況下有多少條數據就會產生多少次磁盤操作,效率相對較低[17]。為了優化數據庫插入效率,SQLite可以使用事務,先儲存多條插入語句,然后完成一次事務操作。這樣節省了多余的事務操作的時間,即減少了大量不必要的磁盤操作。數據庫插入效率的優化如圖10所示。經測試,優化之前插入10 000條數據,需要大概1 min,使用事務進行優化,每1 000條數據進行一次事務的提交。優化之后,使用同一臺計算機,插入10 000條數據,只需要大概1 s。在微飛輪整機測試功能中,6路產品最快需要每0.1 s插入一條采樣數據。測試軟件需要處理大量的數據,所以對數據的插入操作不能占用太多CPU資源。故對數據庫的插入操作優化是非常有必要的。

圖10 數據庫插入效率的優化

數據在測試時會實時存入數據庫中,每次一鍵測試都會導出報表。一鍵測試啟動時,程序會給每一個產品的每一次測試生成一個獨有的實驗ID(實驗ID=通道編號+啟動測試時的時間)。因為有啟動測試的時間點作為實驗ID的組成部分,所以每次一鍵測試的實驗ID必然是不同的,這是區分實驗ID的關鍵。一鍵測試的自動報表和后期的手動查詢報表都是依靠數據庫存儲的實驗ID來查詢某個產品在某次實驗中完整的測試數據。

(3) 數據報表。

數據報表主要分為兩部分:一是分析數據;二是導出報表。

微飛輪整機測試面向的是微飛輪運行時的參數,故數據庫中存儲的這些原始數據代表著微飛輪的動態性能。整機測試的數據分析即從這些數據中分析出需要考核的最大反作用力矩、最大角動量、常值偏差、最大功耗和最大動態偏差等參數指標。微飛輪單板測試需要模擬直流無刷電機運行時產生的轉速和霍爾信號,需要考核的數據基本上都是通過與計算機交互的硬件測得,數據庫存儲的原始數據是多組能直接反映結果的數據,所以單板測試在分析數據時基本都是直接求均值對比考核參數。

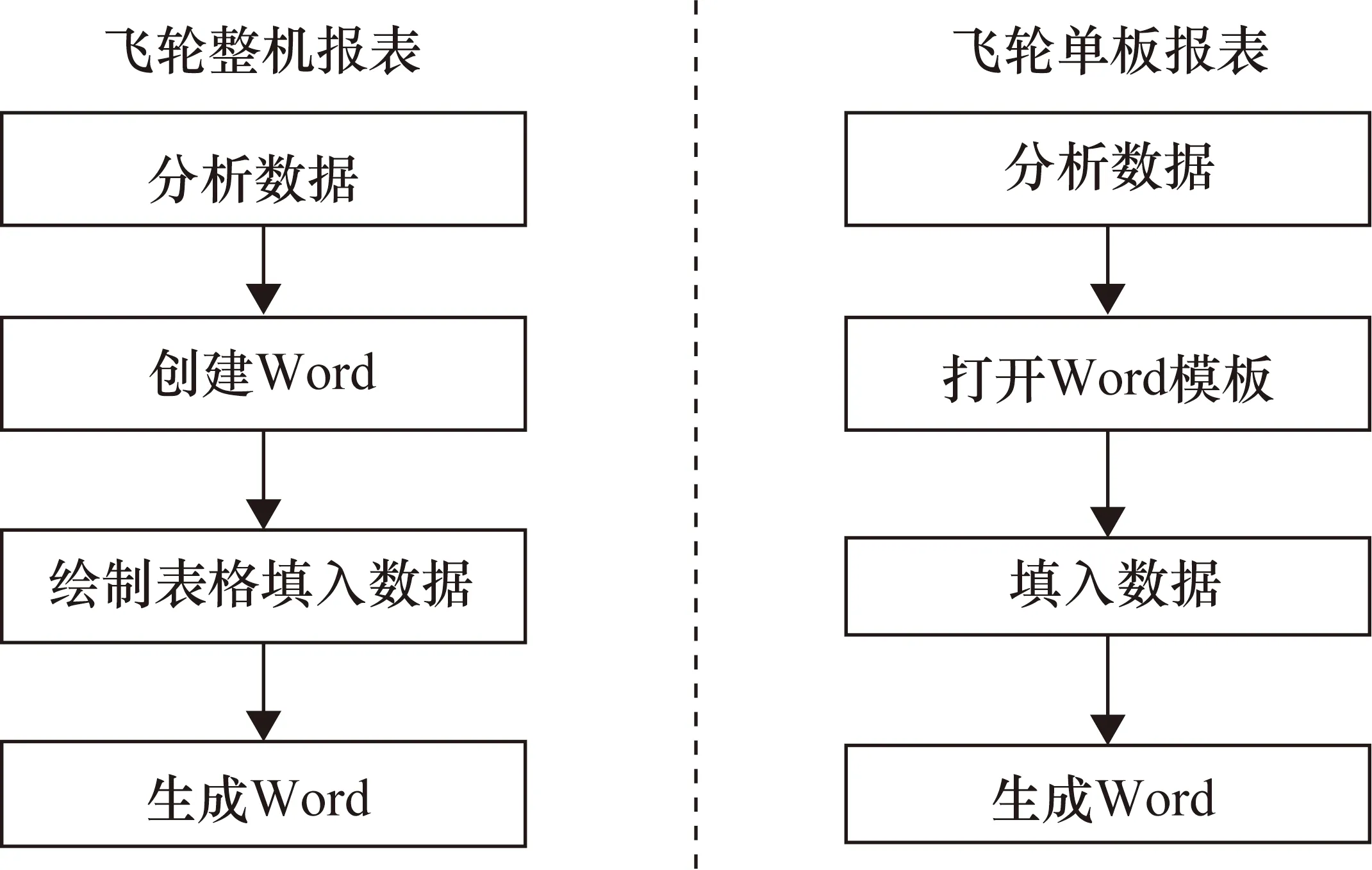

Word文檔即為產品最終測試結果表,Excel文檔是原始數據導出所得,報表的過程均在子線程中進行。微飛輪單板測試時,Word報表采用Word模板的方法進行[18]。在軟件目錄下有名為“report.dot”的Word模板,軟件在報表時會讀取該模板文件,然后將分析好的數據和結果直接填入Word模板對應的標簽中,導出后綴名為.docx的報表文件。使用Word模板報表有2個顯著優點:① 相比于用軟件繪制Word表格,使用Word模板報表速度會快很多;② 方便修改Word表格樣式。但是缺點也是顯而易見的:在插入數據量比較大的情況下,需要提前在模板中手動插入大量的書簽,比較麻煩。微飛輪整機測試報表數據量大,而微飛輪單板測試報表數據量小,并且在循環測試時需要更短的報表時間,所以在微飛輪整機測試軟件中,使用軟件繪制Word報表,而在微飛輪單板測試軟件中,使用Word模板進行報表。上述2種報表方式流程圖如圖11所示。

圖11 報表流程

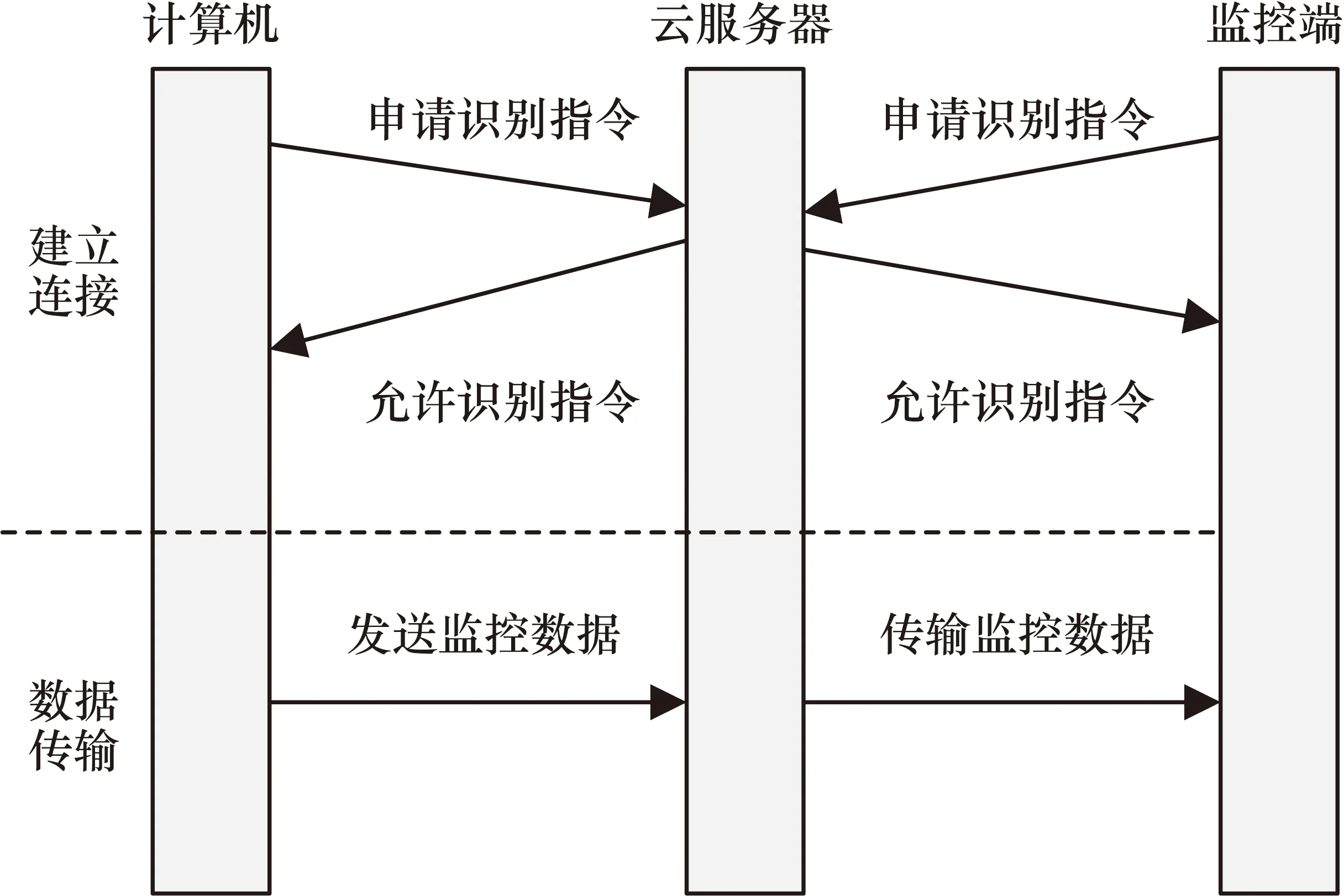

2.2.5 測試系統網絡通信架構

要實現遠程監控和報警,需要搭建一個云服務器來實現,網絡通信示意圖如圖12所示。圖中的本地端即在測試的計算機,遠程端即手機端APP或者遠程的電腦軟件。整個通信模型使用的是C/S模型。其中云服務器是服務端(Server),遠程端和本地端都是客戶端(Client)。在建立連接時,客戶端發送申請識別指令來告訴服務端自己是遠程端還是本地端,這樣才能保證通信的正確性。每一個本地的設備都獨有一個ID,遠程端通過該ID識別并監控本地端的設備。搭建的服務器是簡單的并發服務器,可以多個遠程端監控一個本地端,也可多個遠程端監控多個本地端,滿足并發需求。

圖12 網絡通信示意圖

3 測試性能與分析

為驗證該自動測試系統是否滿足測試需求,分別從系統的精確性、測試效率、穩定性方面進行測試實驗。

3.1 測試分析

前文論述的微飛輪的各項測試主要在一鍵測試中進行,下面論述其中一些關鍵數據指標的分析過程和計算方法。

3.1.1 微飛輪整機測試分析

(4)

微飛輪最大常值偏差為

(5)

式中:nr為指令轉速。

微飛輪最大動態偏差為

(6)

k點的角動量定義為

Lp=J·np

(7)

式中:J為微飛輪的轉動慣量;np為近p個點取得轉速均值。

無論是在恒速模式還是力矩模式中,都需要通過微飛輪的實時轉速進行微飛輪實時力矩的計算。已知反作用力矩Tr(N·m)的計算公式為

(8)

假設k點的實測反作用力矩為Trk,近似為系統指令采樣周期內的平均力矩為Trmk,則k點離散化的實測反作用力矩公式為

(9)

式中:Δnk=Δnk-Δnk-1,Δt=T,采樣m點后,可以求得期望力矩值:

(10)

力矩模式下需要測試的微飛輪的關鍵數據指標是微飛輪以恒定力矩升速過程中微飛輪的平均力矩值。計算機以正負力矩值交替的序列順序將力矩指令下發給微飛輪,將實時轉速計算的力矩作為分析的指標。

電流模式和力矩模式類似,微飛輪發送電流力矩指令,將通過微飛輪的實時電流作為分析的指標。

3.1.2 微飛輪單板測試分析

微飛輪單板測試主要模擬產生電機轉速信號源和電機位置信號源輸入給微飛輪單板,然后采集單板輸出的電機驅動信號、轉速轉向信號、采集電路板電源信息。下面簡述各項測試實驗的測量方法。

(1) 二次側電壓測試。

計算機控制可編程電壓源給微飛輪單板供電(28 V電壓源),通過電壓采集模塊采集二次測電壓值。

(2) 驅動信號測試。

信號發生器模塊生成相位開關為+120°、頻率為375 Hz的電機位置信號輸入給微飛輪單板,然后通過數據采集卡模塊采集微飛輪單板驅動信號并計算相關指標。

(3) 電流通信口測試。

可編程電流源組成的電流源模塊給微飛輪單板輸入0.5 A、1 A和1.5 A這3組電流,然后與微飛輪交互數據讀取微飛輪遙測電流值。

(4) 轉速轉向信號測試。

計算機給信號發生器模塊下發指令,使其先后產生相位開關為正、負,頻率為400 Hz轉速信號源模擬電機產生的轉速信號輸入給微飛輪單板,微飛輪單板將輸出單端轉速信號和代表正轉、反轉的差分轉向信號。轉速信號通過采集箱中的頻率計模塊采集,轉向信號通過數據采集模塊采集。

(5) 串口通信測試。

計算機控制信號發生器模塊,使其先后產生相位開關為正、負,頻率為400 Hz的轉速信號源輸入給微飛輪單板,通過與微飛輪單板交互解讀取正向和負向遙測轉速值。

(6) 熱敏電阻測試。

計算機給模擬電阻模塊發送指令,設置5 kΩ、15 kΩ和20 kΩ這3組模擬電阻值,輸入給微飛輪單板,然后通過與微飛輪單板的交互讀取3組微飛輪單板電阻數據。

3.2 精度測試實驗

抽取2種型號的微飛輪,記為型號1和型號2。用型號1微飛輪進行整機一鍵測試,型號2微飛輪單板進行微飛輪單板一鍵測試。

3.2.1 速度模式

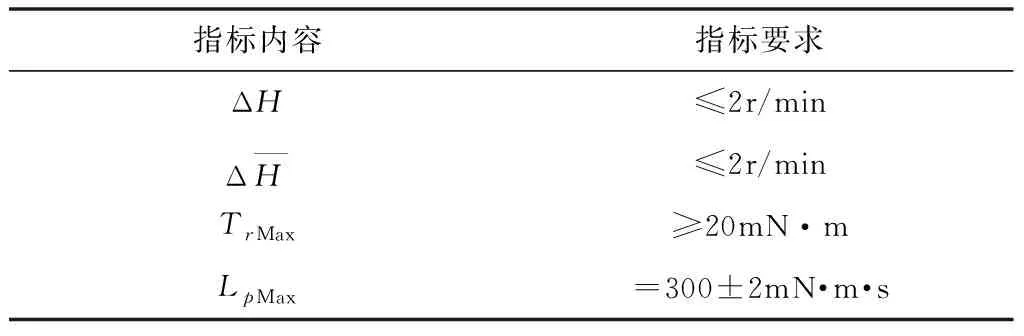

速度模式實驗的指標要求如表1所示。

表1 微飛輪整機測試關鍵指標內容和指標要求

轉速動態偏差和轉速常值偏差的實驗結果如圖13所示,縱坐標是對微飛輪發送的速度序列,橫坐標是測得的2個轉速偏差值,結果均在指標要求范圍內。

最大反作用力矩TrMax測試結果為20.89 mN·m,最大角動量LpMax測試結果為301.123 mN·m·s,結果均能達到指標要求。

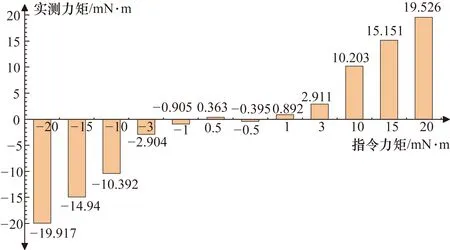

3.2.2 力矩模式

設Tr1為指令力矩,Tr2為微飛輪以Tr1為恒定力矩加速期間實測力矩的平均值,令ΔT=Tr1-Tr2。指標要求:當Tr1=±3 mN·m、±1 mN·m、±0.5 mN·m時,|ΔT|≤0.3 mN·m;當Tr1=±10 mN·m、±15 mN·m、±20 mN·m時,|ΔT|≤3 mN·m。

力矩模式實驗結果如圖14所示,橫軸是計算機發送的指令力矩值,縱軸是所測得的微飛輪平均力矩值,結果均能達到指標要求。

圖14 力矩模式實驗結果

3.2.3 電流模式

設I1為指令電流,I2為微飛輪以恒定電流力矩加速時的采集電流。

電流I1=10 mA時,要求I2≤3 mA;I1為其他值時,要求I2≤6 mA。測試結果如圖15所示。由實驗結果可知,電流模式實驗結果均能達到指標要求。

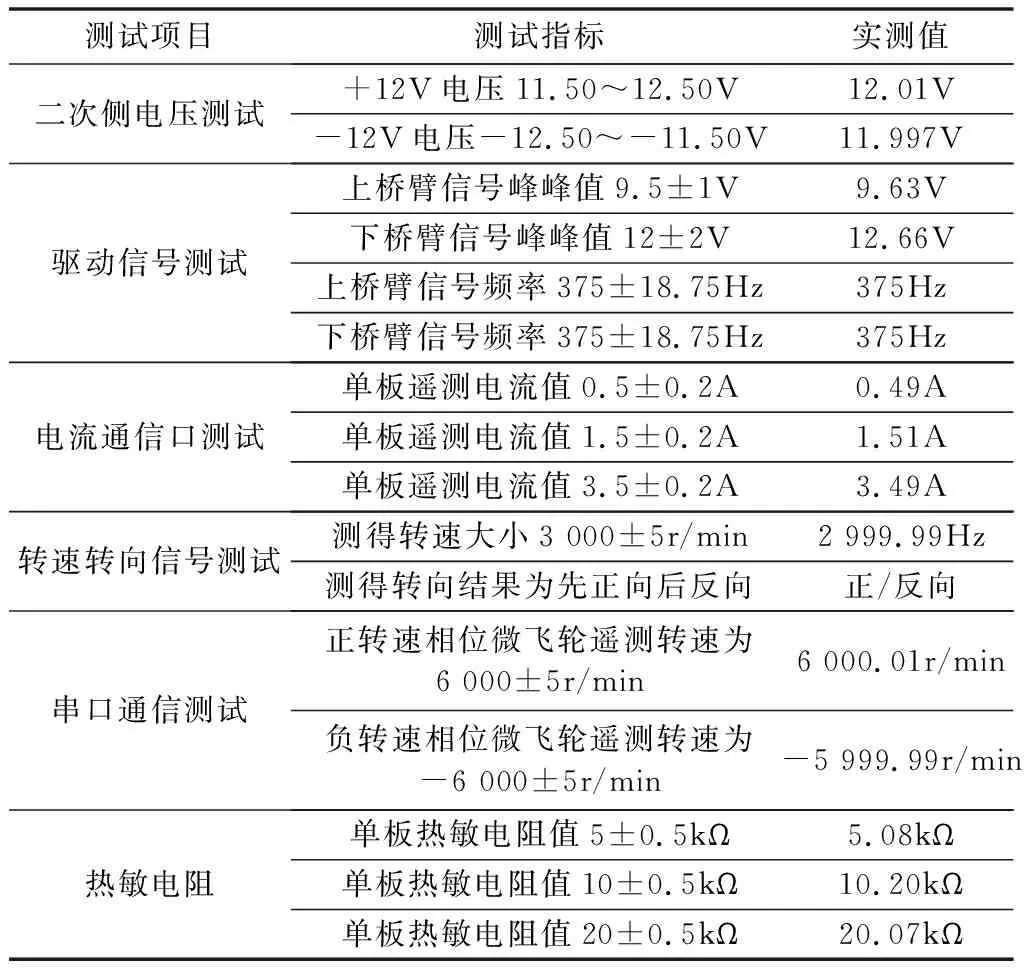

3.2.4 微飛輪單板測試實驗

微飛輪單板的測試項目是根據給定輸入信號測量輸出信號的模型,故用一張表格來描述測試項目、測試指標和實測值。微飛輪單板實驗結果和指標對比如表2所示。

表2 微飛輪單板實驗結果和指標對比

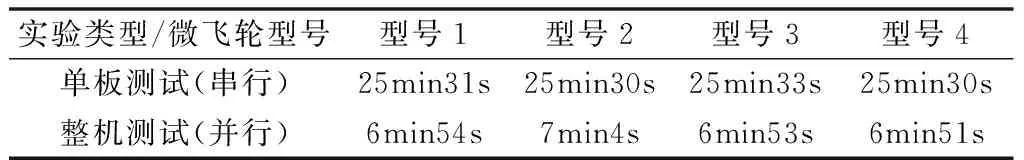

3.3 效率測試實驗

本文設計的通用化多功能微飛輪測試系統能對多種協議微飛輪進行測試,包含4種型號微飛輪,并用型號1、型號2、型號3和型號4代指這4種型號。用合格的實驗產品對每種型號的微飛輪單板和微飛輪整機進行一鍵測試實驗,對比驗收標準核查測試結果,一次測試6個產品,記錄測試結果。測試時間是6個產品全部測試完成的用時,其中微飛輪整機測試是并行測試,微飛輪單板是串行測試。如表3所示,實驗效率和精度均能達到實驗要求和驗收標準。

表3 測試結果和測試時間統計

3.4 恒久測試實驗

恒久測試保持測試系統超過20 d連續運行,監控并記錄其運行狀態和各項參數。實驗結果為測試系統運行各項參數正常,系統運行穩定。

4 結束語

在對用戶需求綜合分析的基礎上,設計了一套通用化多功能微飛輪測試系統。通過多功能和通用化的設計,解決一套系統僅滿足一套設備的測試需求和測試功能的問題。通過對軟硬件分層化、模塊化設計,解決測試設備冗余度較高、后續維護拓展不方便的問題。通過智能化軟件設計,解決測試過程操作煩瑣、測試準確度依賴于人工測試水平的問題。通過網絡化解決在進行測試時必須有工作人員在現場監視測試數據和測試流程的問題。經測試,本文設計的通用化多功能微飛輪測試系統功能完善,可兼容微飛輪單板測試、微飛輪整機測試和多種微飛輪型號測試,提高了多樣化測試需求和測試效率,具有良好的實用性和穩定性。下一步將考慮使用分布化設計,降低工控機的性能開銷,并使用嵌入式設計縮小設備體積和成本。