太陽輪滲碳淬火裂紋產生的原因分析

張 磊, 米 佩, 馬春亮, 孫永鵬

(寧夏天地奔牛實業集團有限公司, 寧夏 石嘴山 753001)

18CrNiMo7-6鋼作為生產齒輪材料的低碳高合金滲碳鋼,具有高強度、高韌性和高淬透性的特點,是一種具有優良綜合性能的表面硬化鋼[1]。該鋼種生產的齒輪能夠很好地滿足在惡劣環境下的工作要求,目前在大功率礦用重載減速器齒輪上有普遍的應用,已逐漸代替了過去機械設備中常使用的20CrMnTi和20CrNi2MoA齒輪鋼[2-3]。太陽輪是礦用行星減速器的關鍵零部件,在使用過程中一個太陽輪與3個行星輪通過嚙合帶動行星輪及內齒輪轉動,所以要求太陽輪表面具有較高的耐磨性及抗表面接觸疲勞和抗彎曲疲勞等綜合性能。為滿足太陽輪的使用性能,在材料上選擇18CrNiMo7-6鋼,一般采用的熱處理方法為齒面滲碳處理,硬度要求58~62 HRC,且在保證顯微組織合格的情況下,硬度越高越好[4],有效硬化層深要求為2.2~2.8 mm,心部硬度為35~42 HRC。制造的工藝流程為鍛造→正火→粗車→探傷→加工→滾齒→滲碳淬火→拋丸→磨齒。

1 裂紋情況

太陽輪如圖1所示,左端齒部模數Mn=12 mm,右端齒部模數Mn=6 mm,滲碳時1爐裝6件,滲碳噴丸處理后,對齒部進行裂紋檢查,6件右端齒部全部發現裂紋,從表面觀察裂紋較小,且非常有規律的繞軸一圈。為分析裂紋產生原因,對太陽輪采用線切割方式取樣,取樣部位如圖1(a)所示,試樣厚10 mm,對薄片試樣磨平處理,在磨齒過程中,其中1個齒在裂紋處掉落,按照GB/T 226—1991《鋼的低倍組織及缺陷侵蝕檢查方法》對試樣進行腐蝕,如圖1(b)所示。圖1(c)為裂紋局部放大,可以看出有明顯的、肉眼可見的裂紋,其中裂紋主要集中在齒部位,有的裂紋貫穿齒部、有的未貫穿齒部,在放大鏡下觀察,軸心部也存在肉眼可見的細小裂紋,如圖2所示。

圖2 心部裂紋宏觀形貌(a)、微觀形貌(b)及晶粒形貌(c)Fig.2 Macromorphology(a), micromorphology(b) of core cracks and grain morphology(c)

2 開裂原因分析

工件淬火開裂的本質是奧氏體晶粒向馬氏體轉變時,以奧氏體晶粒為體積膨脹單元,產生不均勻應力和應變,在晶界和晶內均產生不均勻的顯微局部應力,削弱了晶界和晶內個別微區的結合,當局部微應力大于晶界的結合力時將導致顯微破裂[5]。鋼件淬火裂紋產生的原因有很多,包括鋼的化學成分、原材料缺陷、工件的結構特點、熱處理加熱和冷卻等因素[6]。本文從化學成分、淬火裂紋宏觀形貌、微觀組織、熱處理工藝等方面分析太陽輪開裂的原因。

2.1 化學成分檢驗

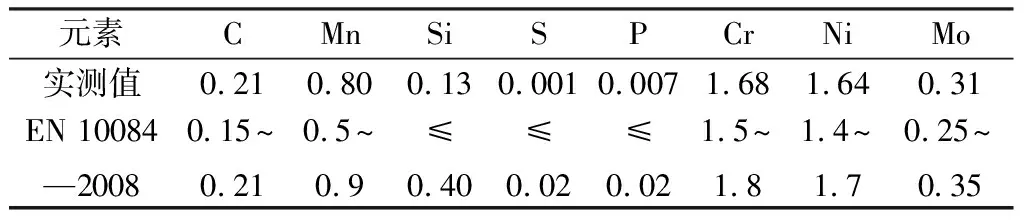

對太陽輪材料進行化學成分檢驗,結果見表1,各項化學成分指標均符合EN 10084—2008標準要求。

表1 18CrNiMo7-6鋼化學成分(質量分數,%)

2.2 晶粒尺寸檢測

對心部裂紋在高倍下進行觀察,裂紋如圖2(b)所示,為典型的沿晶裂紋[7]。對晶粒尺寸進行檢測,如圖2(c)所示,晶粒組織粗化,尺寸約100 μm。晶粒大小對金屬材料的力學性能有很大的影響[8]。在常溫時,晶粒越細小,金屬的強度和硬度越高,而且塑性和韌性也越好。本質細晶粒齒輪組織與粗晶粒組織的齒輪相比,其疲勞強度至少高20%。晶粒尺寸從100 μm減小至4 μm時,彎曲疲勞強度增加2倍。當晶粒粗大時,在滲碳淬火和后續磨削的過程中,更容易開裂或形成微裂紋[9]。造成晶粒組織粗化的原因可能是鍛造加熱溫度過高,保溫時間過長[10],或熱處理時奧氏體化溫度高,保溫時間過長,造成奧氏體晶粒粗化,具體原因,還需結合后續熱處理過程進行分析。

2.3 滲碳組織檢測

在圖1(b)試樣上截取一個齒進行顯微組織及滲層深度檢測,截取試樣如圖3(a)所示,按照JB/T 6141.3—1992《重載齒輪滲碳金相檢驗》對滲碳部位進行金相檢驗,滲層顯微組織見圖3(b),圖3(c)為心部組織。檢測結果為馬氏體及殘留奧氏體4級,碳化物2級,心部鐵素體4級,可見滲碳層組織符合技術要求,滲碳淬火工藝也符合相關技術要求,不會造成脆性斷裂。

圖3 齒部宏觀(a)及微觀形貌(b)和心部組織(c)Fig.3 Macro(a) and micro(b) morphologies of the tooth and core structure(c)

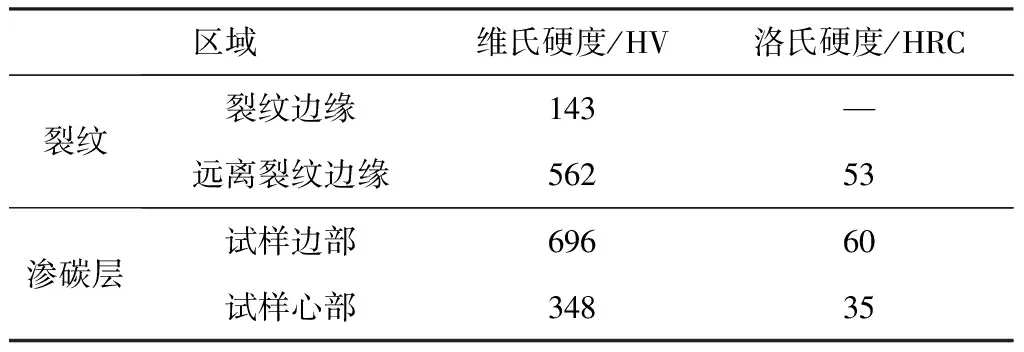

2.4 硬度及滲層深度檢測

分別在圖3(a)試樣裂紋邊緣、邊部及心部進行硬度檢測,檢測結果見表2,按照GB/T 1172—1999《黑色金屬硬度及強度換算值》,將維氏硬度換算成洛氏硬度,從檢測結果來看,裂紋邊緣硬度與裂紋基體的硬度相差較大,說明裂紋邊緣存在軟點,對滲層部位按照JB/T 6141.2—1992《重載齒輪滲碳質量檢驗》方法,檢測滲碳層深度,檢測結果滲層深度為2.5 mm,符合滲碳技術要求。

表2 試樣不同部位的硬度測試結果

2.5 工藝過程分析

此批開裂太陽輪熱處理工藝為,正火工藝:920 ℃等溫4.5 h,出爐空冷;回火工藝:650 ℃等溫4.5 h,出爐空冷;滲碳工藝:930 ℃滲碳處理,滲碳后降溫至840 ℃均溫1 h進行淬火處理,淬火后采用180 ℃回火6 h,共回火2次。對熱處理過程參數進行查看,未出現工藝參數不符合技術文件的情況,且采用此種工藝已正常生產5年,未出現開裂情況。

太陽輪材料是本質細晶粒鋼,采用正常正火和滲碳處理后不會出現晶粒長大而造成的開裂問題。結合裂紋低倍形態、原材料成分、高倍下顯微組織及晶粒尺寸等進行的綜合分析,認為熱處理過程及工藝參數不是造成開裂的原因,為驗證現有工藝的合理性,采用同樣的工藝方法,對另外兩批次太陽輪進行滲碳處理,滲碳處理后齒部未出現開裂情況。

分析認為,本批次6件太陽輪均出現齒部裂紋的主要原因是晶粒粗大,晶粒粗大,造成晶界之間的結合力降低,在熱處理淬火時發生開裂。而造成晶粒粗大的原因與后期熱處理無關,主要與前期鍛造加熱溫度或鍛造過程不當有關,為確保產品質量,后續需要對原材料進行嚴格把關。

3 結論

1) 本批次太陽輪產生的裂紋是典型的沿晶開裂淬火裂紋,開裂原因與晶粒粗大有關。

2) 采用現有太陽輪熱處理工藝,正常情況下不會造成晶粒粗大,結合后期試驗情況,分析認為造成工件晶粒粗大的原因與前期鍛造加熱溫度或鍛造過程不當有關,為確保產品質量,后續需要對原材料進行嚴格把關。