大法蘭側軸鍛件熱加工工藝研究

秦紅付, 金明, 李光, 徐航濤, 王繼業, 張博

(1.中信重工機械股份有限責任公司, 河南 洛陽 471039;2.河南省大型鑄鍛件工程技術研究中心, 河南 洛陽 471039)

1 鍛件主要技術指標

冶金軋機設備用驅動電機轉子為三段軸結構,2個側軸與中空軸通過大型銷釘連接傳遞扭矩,電機轉速為45~100 r/min,功率為6 500 kW,額定轉速工作狀態下,要求側軸能承受2.5倍的過載負荷。側軸鍛件材料一般采用歐標C55E或日標SF590,成分相當于國標55鋼,主要化學成分:C為0.52%~0.60%;Si≤0.40%;Mn為0.50%~0.80%;要求正火性能:屈服強度≥300 MPa,抗拉強度≥620 MPa。

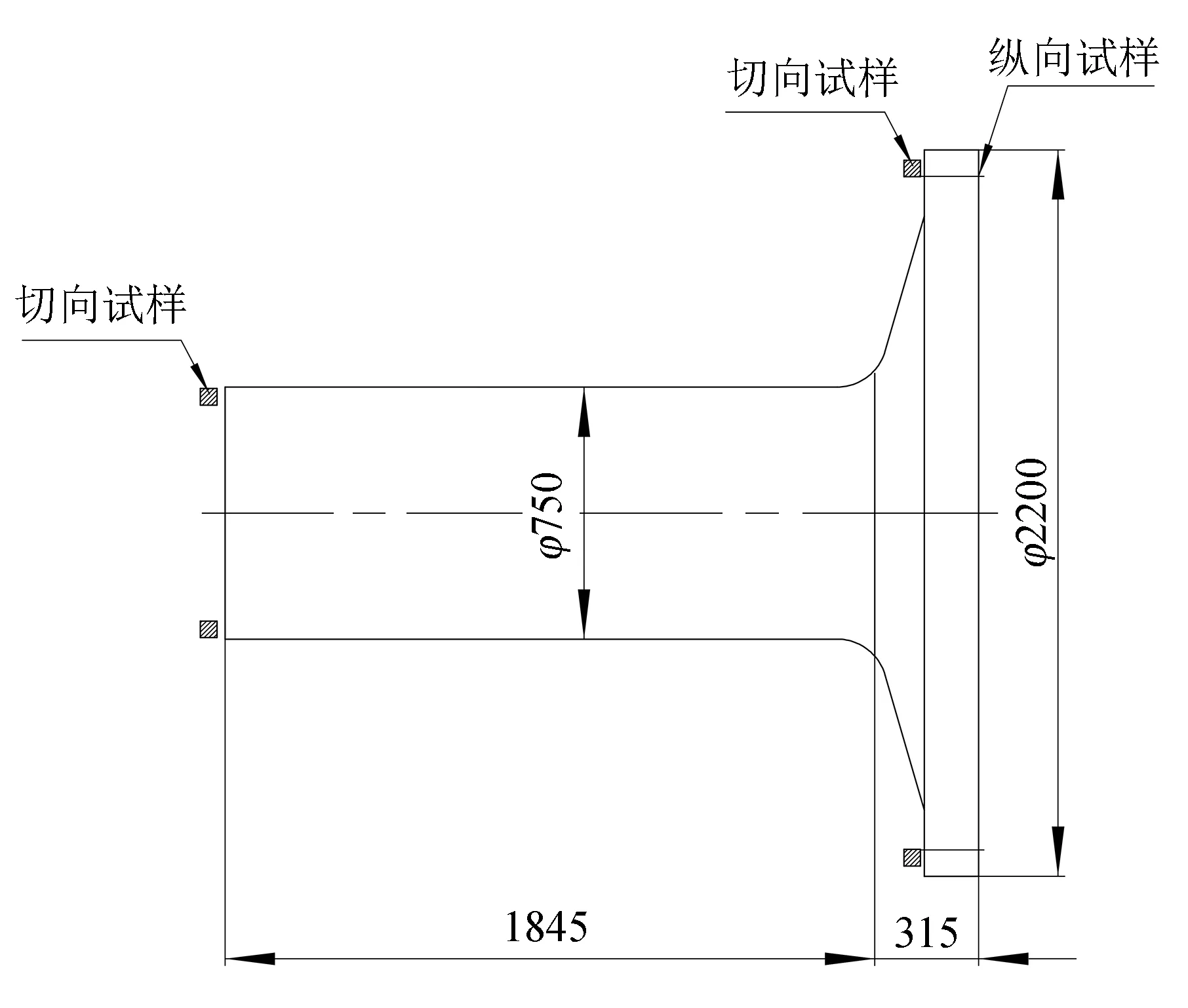

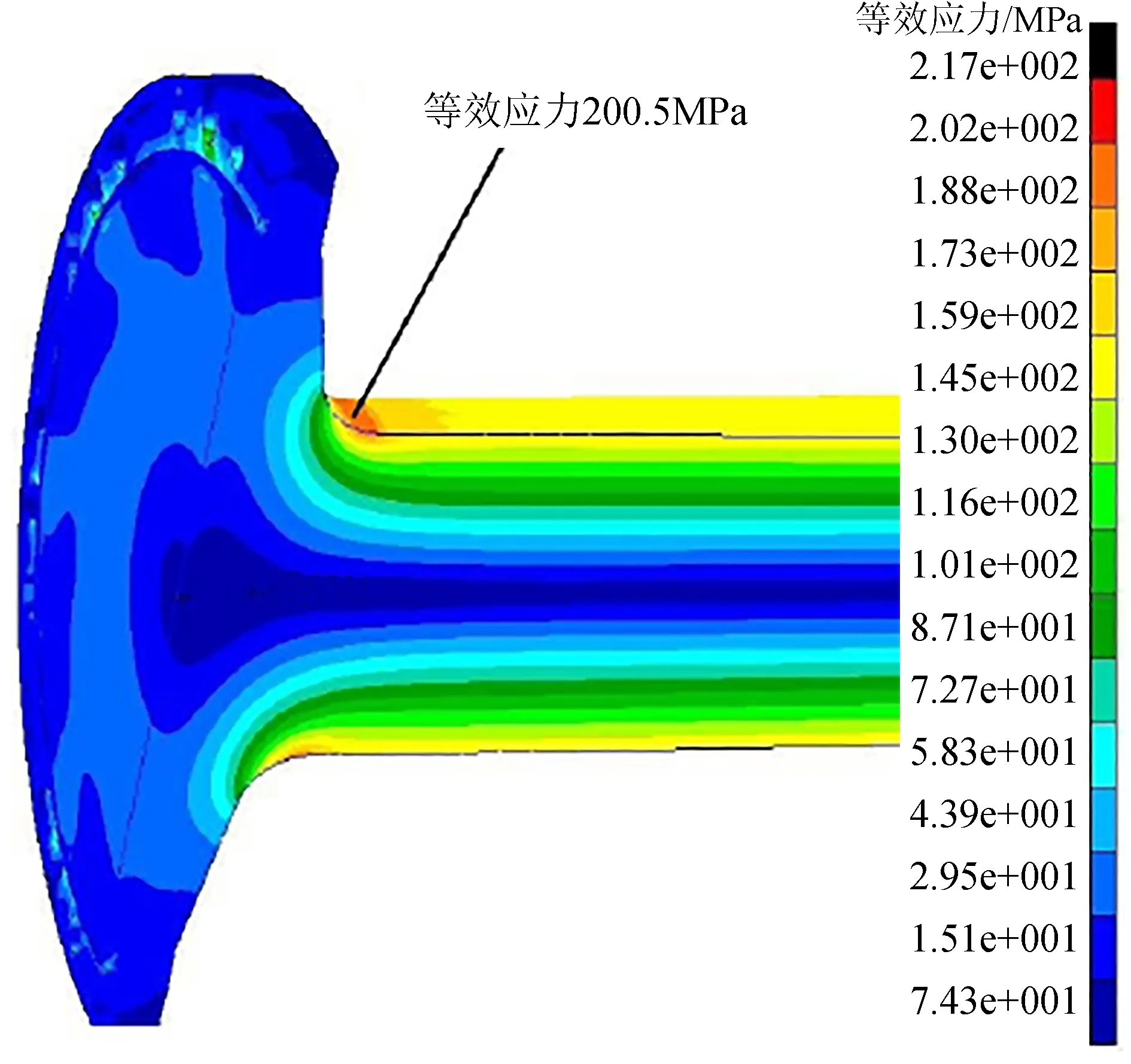

圖1所示側軸鍛件,最大截面尺寸為φ2 200 mm×315 mm,小軸直徑為φ750 mm,總長度為2 160 mm,鍛件屬于大法蘭大截面差T形短軸。其主要技術指標:①鍛后正火+回火工藝保證力學性能,要求檢測兩端切向和縱向力學性能;②超聲波探傷要求滿足起始靈敏度φ1.6 mm,不允許存在當量直徑≥3.0 mm的缺陷,同時底波衰減不允許≥3dB;③法蘭與軸徑過渡R角為高應力集中區,圖2所示為最大載荷下數值模擬等效應力分布。減少大R角位置加工余量,盡可能保持鍛件鍛造纖維流線連續性,延長鍛件的使用壽命。

圖1 側軸鍛件

圖2 最大載荷下等效應力分布

2 鍛造工藝分析

2.1 自由鍛工藝分析

采用傳統自由鍛工藝:鐓粗→拔長,制造難度大且存在質量風險。

(1)若選用小鋼錠生產,下料長度尺寸小,拔長小圓質量風險大,如圖3所示;若選用大鋼錠,加大下料長度尺寸,原材料實際利用率低。鍛件質量約2.1×104kg,自由鍛工藝若采用3.2×104kg鋼錠,鐓粗至直徑φ2 200 mm,坯料長度780 mm,按圖3分料拔出小圓,卡臺分料長度L只有400 mm,拔長為局部鐓粗,即拔長時的高寬比(2 200/400)達到5.5,按拔長條件L≥0.3D核算[1],最小分料長度應≥700 mm。此時坯料心部不能鼓出,產生縮孔折疊缺陷(見圖3),同時鋼錠水口沉積堆不能有效擠出,造成鍛件探傷密集缺陷當量超標報廢,故采用自由鍛工藝必須用更大的鋼錠生產,原材料利用率降低至40%~50%,實際經濟效益差。

圖3 自由鍛拔長缺陷

(2)在過渡圓角處大量放料,鍛件實際尺寸超出工藝要求上偏差。因法蘭和軸徑臺階差大,自由鍛工藝卡臺分料后,拔長鍛出小圓,臺階過渡處受拉應力大,大量坯料堆積到法蘭大過渡角位置,且因為變形不均勻,法蘭內端面凹凸不平,影響后續加工尺寸,需要加大長度方向加工余量,導致鍛件毛坯的實際質量超出工藝要求20%以上,經濟效益差。

(3)鍛件形狀控制難度大。自由鍛拔長小圓時,若操作不當,小圓和法蘭易產生嚴重的偏心,造成后續加工需要直徑方向多次找正,甚至因不能滿足尺寸要求而報廢。

(4)若小圓無法在一次加熱內完成鍛造,需要返爐加熱,此時法蘭直徑已不具備修整余量,反復裝爐加熱造成法蘭部位晶粒粗化,超聲波探傷在晶界位置產生大量回波反射,達不到超聲波探傷起始靈敏度和底波降低量要求,因組織和晶粒粗大造成的回波干擾導致無法區分缺陷波。

2.2 胎模鍛工藝分析

軸類件自由鍛工藝的鍛造過程是各外圓臺階由大向小逐段拔長,法蘭部位的鍛造流線是軸向為主,機加工后,法蘭內側的機加工切除量較大且鍛造流線被切斷,鍛造纖維的連續性被破壞。而采用模鍛工藝成形法蘭,法蘭部位不僅有在制坯時拔長過程產生的軸向流線,而且有后續模鍛成形時產生的周向流線,因此,法蘭部位的性能和組織的各向同性明顯優于自由鍛成形工藝;再者,法蘭內側的切除量少于自由鍛,加工后能保留法蘭部的鍛造纖維連續性,相比自由鍛成形的纖維流線更加完整[2]。

3 優化工藝方案

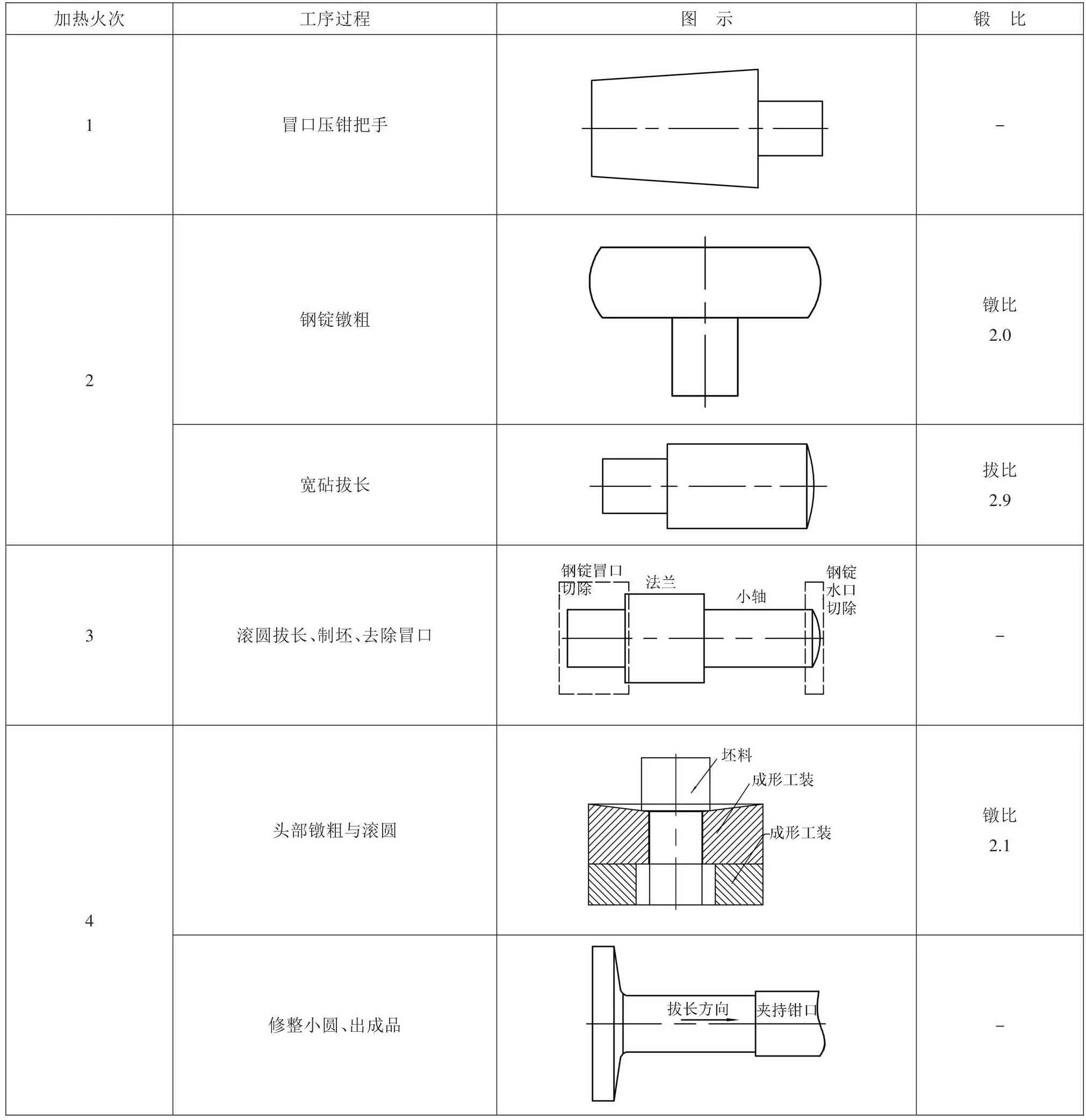

通過以上分析,鍛件擬采用“自由鍛+胎模鍛”的復合鍛造成形技術,可以有效改善鍛件毛坯表面質量并獲得完整的鍛造纖維流線,避免自由鍛拔長過程中出現的缺陷,整體熱加工工藝方案:冒口壓鉗把手→鋼錠鐓粗→寬砧拔長主變形→滾圓拔長、制坯、去除冒口→頭部鐓粗與滾圓→修整小圓、出成品→鍛后(性能)熱處理,如表1所示。熱加工關鍵工序控制要點如下。

表1 側軸鍛件鍛造工藝設計

(1)鋼錠冶煉。55鋼化學成分中添加0.03%的微量元素Nb,降低鋼的過熱敏感性、提高鍛造溫度,生成高度分散的碳化物NbC,阻止晶粒長大,提高鍛件的鍛后熱處理配爐溫度。鋼錠冶煉工藝:EBT偏心底出鋼電弧爐初煉鋼水→LF爐精煉→VD真空處理脫氣、提高鋼水純凈度→VC真空澆注[3]。

(2)鋼錠鐓粗、寬砧拔長。大鍛件的鍛造過程包括變性和變形兩部分,其中前道火次鐓粗和拔長主變形屬于變性過程,是鍛造的關鍵控制工序,鐓粗鍛造比應≥2,目的是破碎鋼錠中的鑄態組織;鐓粗后采用寬砧強壓法拔長,要求拔長鍛比>2.0,工藝控制拔長砧寬比在0.5~0.8、壓下量為壓前高度的20%,確保坯料心部始終處于三向壓應力狀態,達到鍛透壓實的目的,拔長過程要求連續2次錘壓之間有10%砧寬的搭接,防止變形死角和避免漏壓[4]。

(3)滾圓拔長、制坯。制坯工序是確保鍛件得到理想形狀的關鍵環節,法蘭部坯料應保證模鍛后法蘭尺寸合適;而小軸應避免在制坯時就拔長至要求尺寸,因鐓粗是在高溫狀態下進行,小軸應留有一定的變形量,利用剩余鍛比和鍛件動態再結晶的原理[5],最后修整小軸尺寸至工藝要求,可以得到細小的鍛后晶粒組織。

(4)頭部鐓粗與滾圓。鐓粗應在高溫下完成,應注意控制鐓粗速率,減少外圓拉應力產生的裂紋,鐓粗一半高度后,采取局部鐓粗、旋壓的方法,周圍先旋壓一圈然后鐓粗中心位置,最后鐓粗時,由于外圈的約束作用,使坯料中心具有較高的靜水壓力,心部壓實效果好[6]。鐓粗過程注意觀察鍛件是否始終處于胎模的中心位置,避免鐓偏。

(5)修整小圓、出成品。鍛件脫模后,由于小圓包裹在胎模內仍保持較高的鍛造溫度,夾持法蘭,在高溫狀態下修整小圓至鍛件要求尺寸。

(6)終鍛溫度控制。55鋼的相變溫度點Ac1約720 ℃,Ac3約760 ℃,終鍛溫度選擇750 ℃,降低終鍛溫度有利于獲得更為細小的鐵素體晶粒和組織,鍛后采取鼓風等加速冷卻措施,使鍛件以較快的冷卻速度通過A1~A3區,外圓冷至400~450 ℃,心部獲得均勻的珠光體+鐵素體組織。鍛件尺寸大,心部直徑φ300 mm范圍冷卻速度慢,若長時間在高溫停留,晶界大量析出塊狀鐵素體,形成粗大的鐵素體網狀組織,造成超聲波探傷底波衰減,不能滿足起始靈敏度要求[7]。

(7)鍛件熱處理工藝。奧氏體化加熱溫度應保證力學性能和細化晶粒,工藝選擇加熱溫度為790~830 ℃,正火后采取鼓風冷卻至室溫,加快冷卻速度減少鐵素體析出、長大,增加珠光體含量和提高力學性能強度指標,回火加熱溫度為540~570 ℃,獲得匹配的強韌性指標。

4 胎模設計

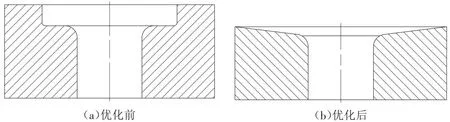

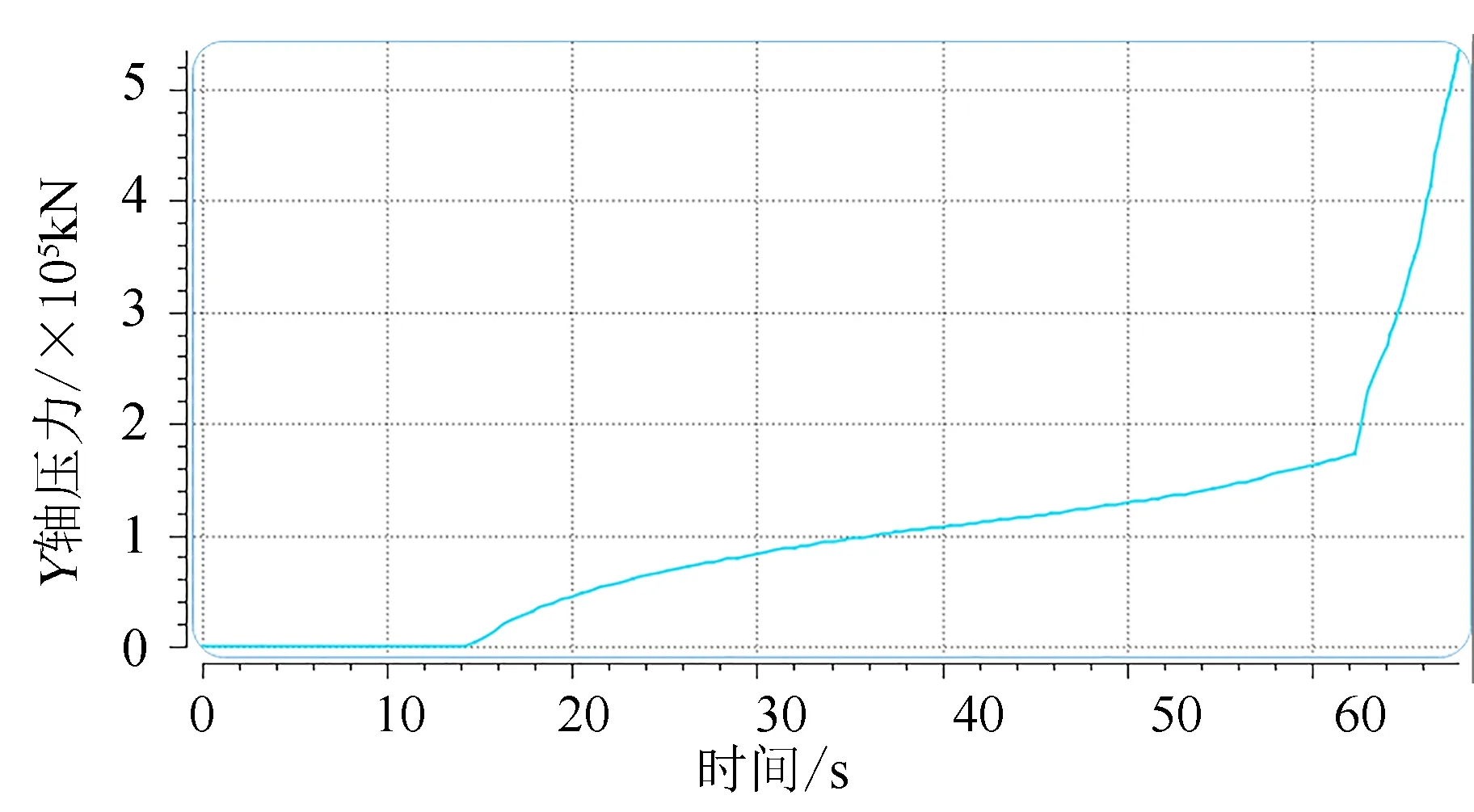

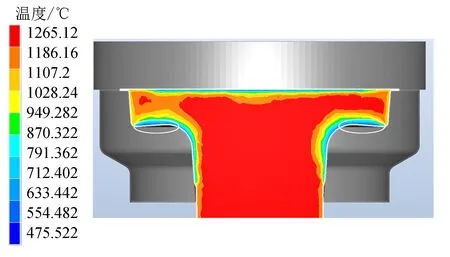

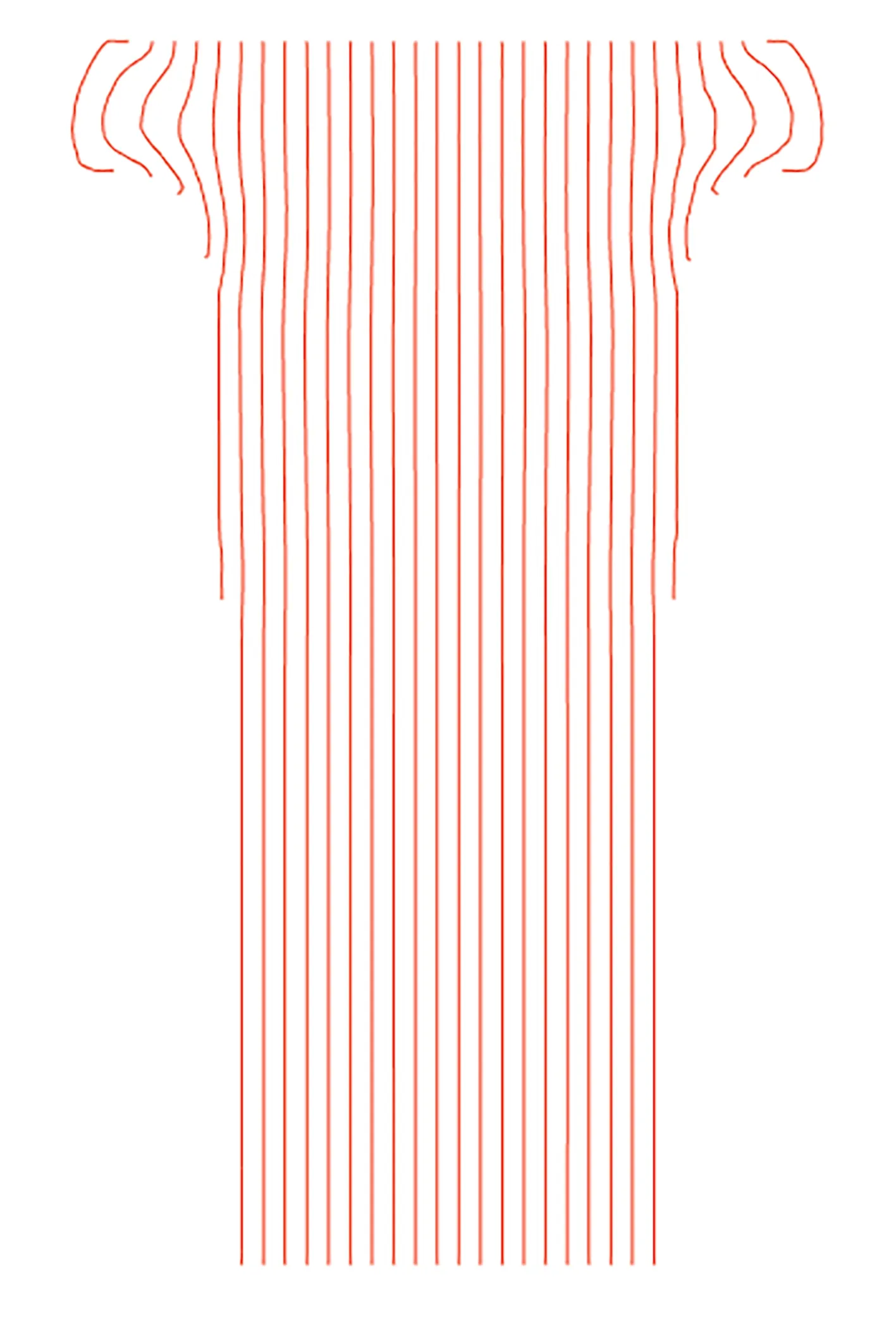

按照鍛件形狀,設計了圖4(a)所示的胎模成形模具,運用Forge軟件對法蘭進行鍛造模擬分析,模鍛壓力曲線如圖5所示。當鍛造結束時,坯料未充滿型腔,存在圖6所示橢圓區域的空隙,分析可能是由于坯料與模具零件接觸面溫度降低速度快、局部溫度低于750 ℃,且最低溫度達到475 ℃,導致這些區域塑性降低,金屬流動困難,同時多余的坯料被擠壓到模具零件與鐓粗蓋板之間,模具零件的周向約束作用也導致鍛造力直線上升。圖4(a)所示的成形模具對法蘭尺寸限制過于嚴格,由于鍛坯采用人工劃線、剁刀切割或乙炔氣割下料,下料精度差,下料尺寸小則無法將坯料充滿胎模,下料尺寸大則會將多余料擠到胎模外緣出現2個臺階,此外,在成形法蘭過程中模具存在較大的脹形力,易造成開裂報廢;且由于外圓臺階的束縛,鍛件不易脫模。圖4(b)所示的優化后的模具結構設計簡單,法蘭成形效果好,胎模成形時脹形力小且存在大錐角便于脫模,使用壽命長。圖7所示為模擬鍛造計算的鍛造流線。

圖4 胎模設計優化方案

圖5 模鍛壓力曲線

圖6 鍛造模擬

圖7 模擬計算的鍛造流線

5 生產實踐

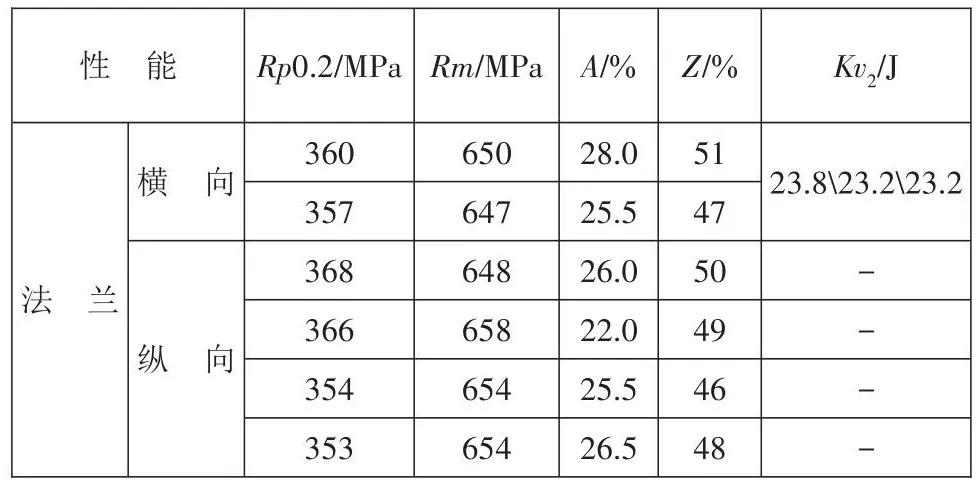

按照以上工藝方案進行鍛件生產,圖8所示為側軸鍛件毛坯實物,鍛件法蘭端面規整、法蘭和小圓無偏心、法蘭大斜面過渡處有較大仿形角度。在法蘭部內側取橫向和縱向力學性能試樣,性能實測值如表2所示,橫向和縱向性能無明顯波動。鍛件超聲波探傷滿足起始靈敏度φ1.6 mm,未發現粗晶波。

表2 鍛件力學性能實測值

圖8 鍛件毛坯實物

6 結束語

針對大法蘭側軸鍛件形狀特點,提出了采用自由鍛+胎模鍛成形相結合的鍛造工藝方案,運用計算機仿真軟件模擬法蘭成形過程,合理優化胎模結構,獲得理想的鍛造流線。新的鍛造工藝方案能有效保證鍛件尺寸、外觀形狀和內部質量,同時降低毛凈比、提高鍛件原材料利用率,取得了較好的經濟效益。