GH5188斜Ⅰ型薄壁鍛件自適應環軋仿真分析

虞棚, 陳開勇, 黎汝棟, 葛金鋒, 袁慧, 王德云

(1.貴州安大航空鍛造有限責任公司, 貴州 安順 561005;2.空軍裝備部駐安順地區軍事代表室, 貴州 安順 561008)

0 引 言

GH5188 高溫合金是一種鈷基高溫合金,加入適量的鎢使其固溶強化,并能使合金的高溫熱強性和抗氧化性得到大幅提升,因此常被用于制備航空發動機渦流板、燃燒室內壁、外壁以及高性能無縫冷卻環等高溫部件[1]。環件軋制(以下簡稱“環軋”)是借助環件軋制設備(軋環機)使環件產生直徑擴大、截面輪廓成形的塑性回轉成形工藝[2]。國內外學者對環軋有限元模擬、軋制過程的工藝參數設置和制件力學性能及微觀組織等方面已開展了大量研究[3]。李爽等[4]對2219鋁合金異形截面環軋進行了數值模擬,分析了異形截面環軋過程中晶粒長大及等效塑性應變和溫度分布的變化規律。馬義偉等[5]對GH4169合金異形環件軋制過程的最優主輥轉速進行了分析,結果表明,對于異形截面環件軋制,在芯輥進給速度相對恒定的情況下,以較低主輥轉速為宜。郭良剛等[6]對TC4鈦合金薄壁帶筋錐形環輾軋充填規律進行了研究,得出了型槽填充影響規律。李斌等[7]基于Deform-3D平臺對TC4鈦合金環件徑軸向軋制進行數值模擬,得出了TC4環件應力應變及溫度演變規律。李姝等[8]對環件徑軸雙向軋制過程中抱輥進行了運動軌跡計算,結果表明,采用提出的方法能良好地控制抱輥運動,得到橢圓度較小的環件。王龍祥等[9]對異形環件軋制的表面流線缺陷分析與控制進行了研究,結果表明,調整軋制進給策略后,制件表面紋路完全消除,成形效果得到改善。王斌等[10]對TC4斜Ⅰ型截面異形環件軋制過程進行數值模擬,結果表明,較大外徑的環坯有利于型腔的填充及環件的增大。目前針對GH5188合金異形環件軋制的研究鮮有報道,現以GH5188合金斜Ⅰ型薄壁異型環件為研究對象,解決異形薄壁環件軋制失穩變橢問題,通過環件中間坯料設計及傳感器負反饋調節,保證環件穩定軋制成形。

1 環件軋制中間坯設計

1.1 鍛件結構分析

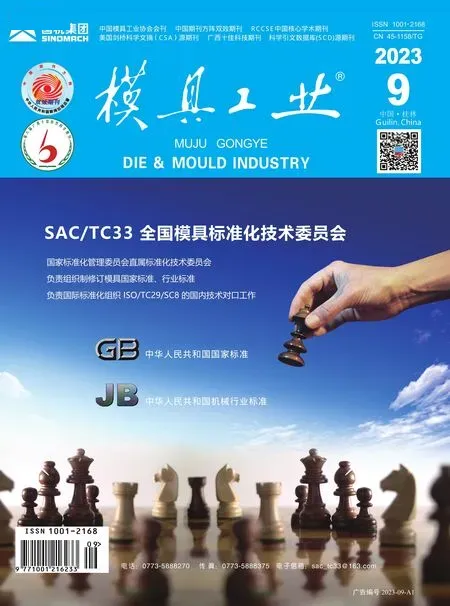

根據GH5188斜Ⅰ型鍛件粗加工鍛件圖,采用近凈成形原則設計的環軋鍛件如圖1所示。從鍛件結構看出,鍛件為非等壁厚斜Ⅰ型環結構,大小頭差異大,傾角達到67°,加之鍛件變形抗力,鍛件無法采用環坯直接軋制成形,需進行合理的中間坯結構設計才能保證鍛件穩定軋制成形。

圖1 環軋鍛件

1.2 中間坯設計

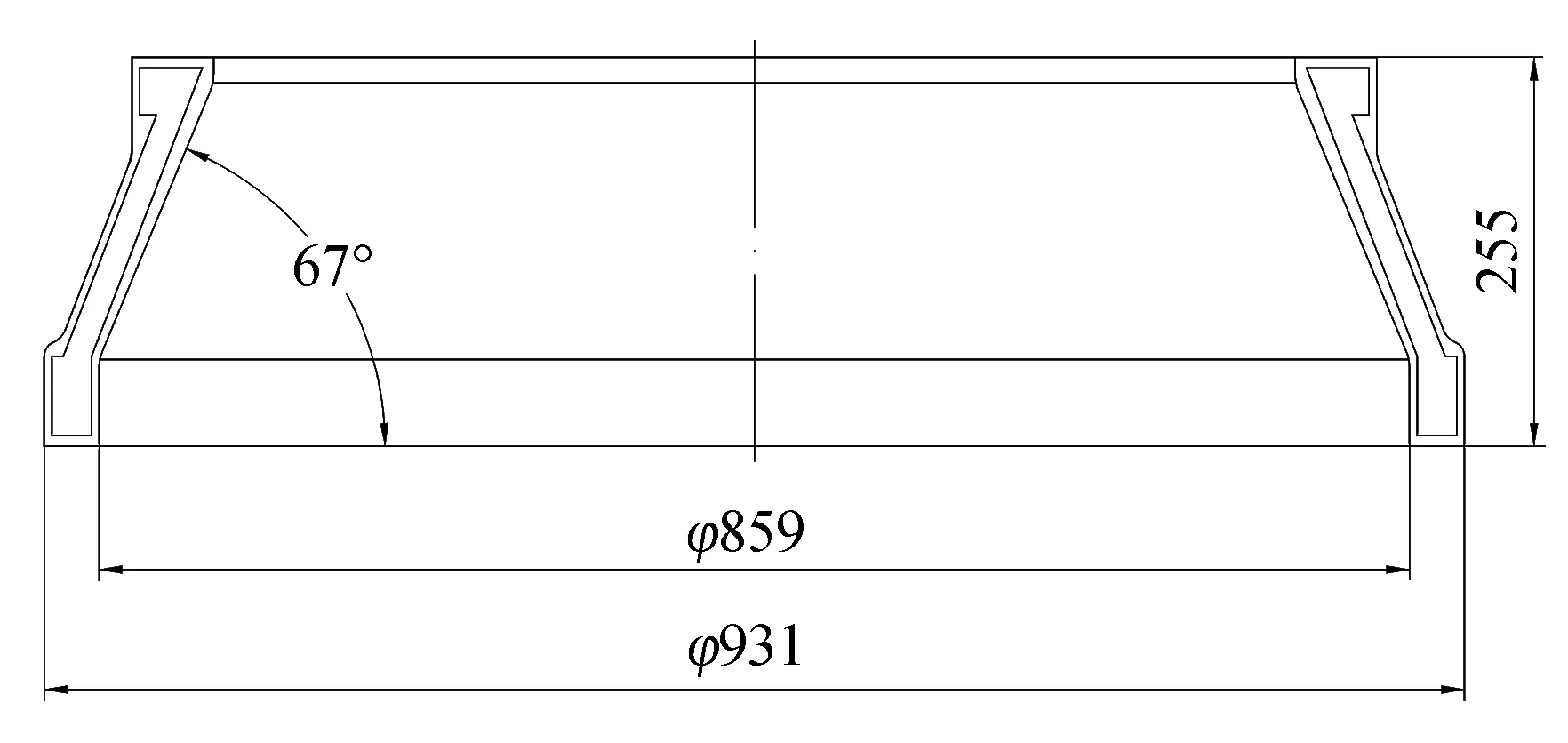

對鍛件體積分布進行分析,鍛件體積分布如圖2所示,鍛件截面變化率較大。基于LEE K H等[11]研究成果和等體積原則,以“芯輥基準型”[12]設計環件中間坯,鍛件及中間坯尺寸對比如圖3所示。

圖2 鍛件體積分布

圖3 鍛件及中間坯對比

2 環件軋制過程三維熱力耦合分析

2.1 有限元模型建立

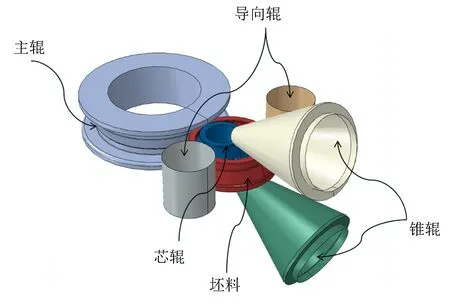

基于ABAQUS-Explicit 軟件平臺建立圖4所示的GH5188合金環件徑-軸向軋制過程的熱力耦合三維仿真模型,建模過程中解決的關鍵技術如下。

圖4 環件徑-軸向軋制過程的熱力耦合三維仿真模型

(1)網格處理:各軋輥定義為等溫的不變形剛體,環坯定義為可變形體,網格類型采用三維六面體八節點熱力耦合單元 C3D8RT,將環件均勻劃分為32 832個網格,并采用ALE自適應網格技術避免變形過程中出現畸變。

(2)摩擦邊界條件處理:在熱軋過程中鍛件與驅動輥、芯輥和錐輥之間的摩擦采用庫侖摩擦模型,導向輥起穩定軋制作用,不計摩擦。

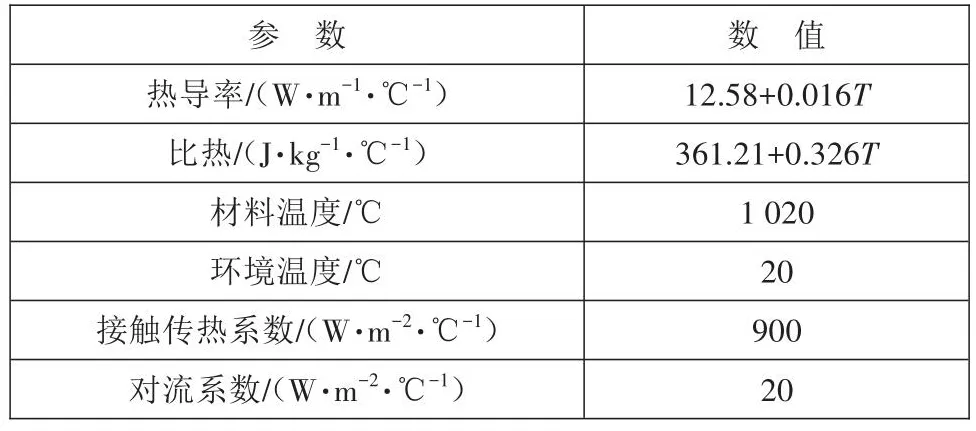

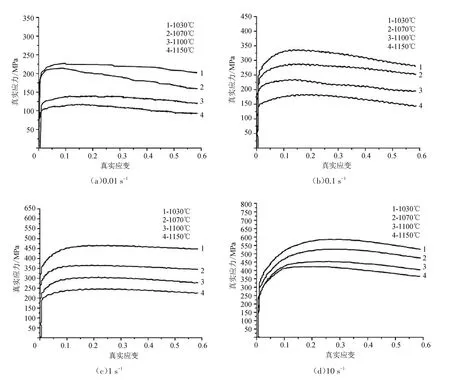

(3)熱邊界條件處理:綜合考慮環件表面熱交換、環件塑性變形產生的熱量、環件與軋輥之間的摩擦熱傳遞,建立熱力耦合模型。數值模擬得到的真實應力-應變曲線[13]如圖5所示,熱物理參數如表1所示,表中T為材料溫度[14]。

表1 熱物理參數

圖5 GH5188合金熱壓縮真實應力-應變曲線

(4)輥系自適應運動:通過設置傳感器,監控環件每個傳感器的坐標(x,y),再以環件實時直徑調控輥系之間運動,實現薄壁異形環件穩定軋制。

(5)求解器的選擇:環軋過程是典型的非線性熱力耦合的過程,采用Temp-disp coupled完全熱力耦合模塊進行分析,并采用動態顯示算法進行計算[15]。

2.2 環軋工藝參數選擇

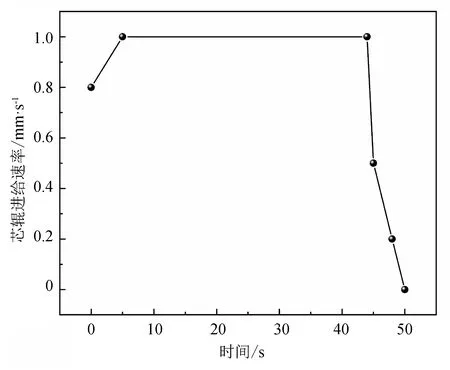

根據環軋過程連續咬入條件及輾透條件[16],將主輥轉速設置為1.2 rad/s,芯輥進給速率如圖6所示。導向輥位置及錐輥轉速根據環件實時直徑進行負反饋調節。

圖6 芯輥進給速率

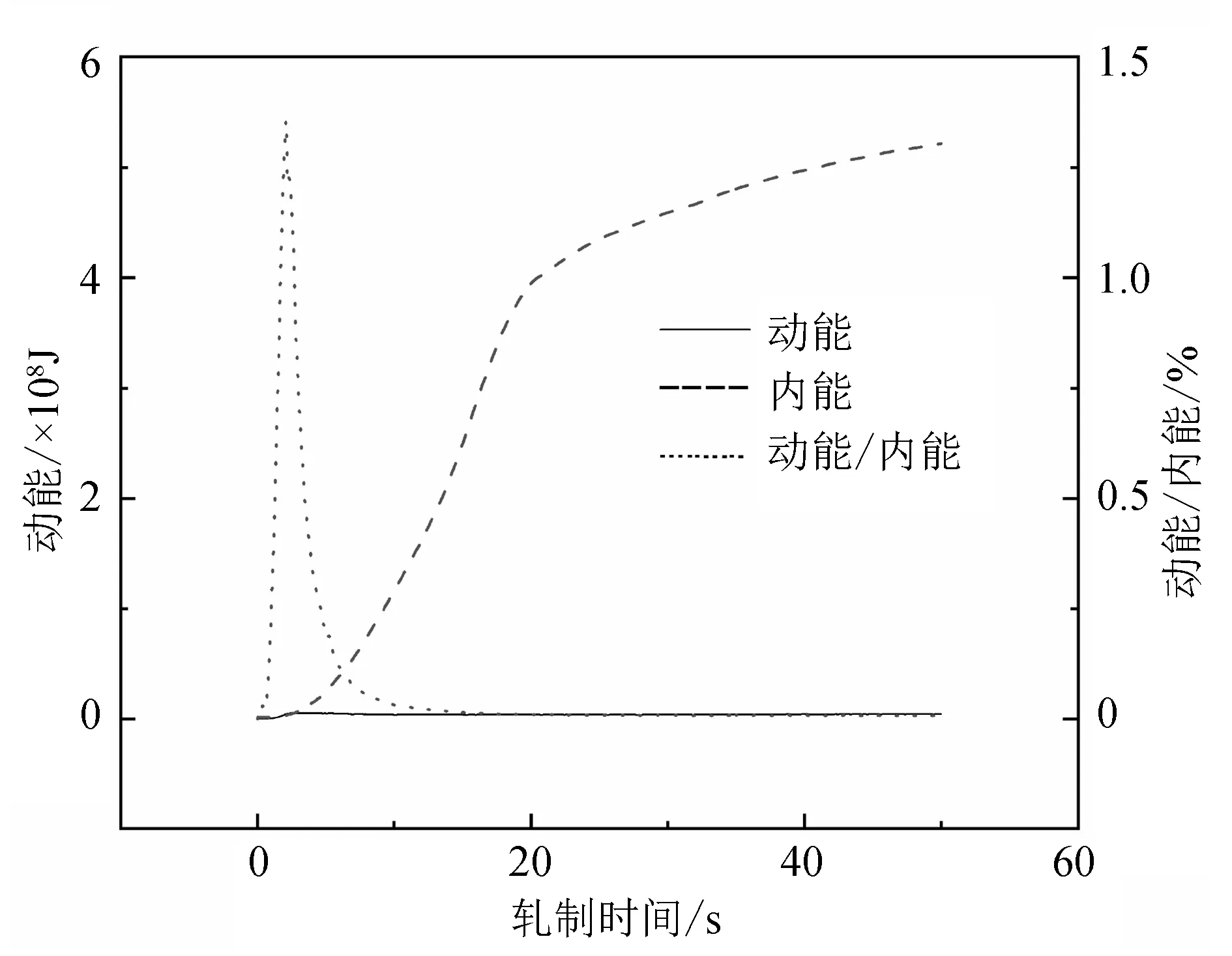

2.3 有限元模型可靠性驗證

對于用 Explicit 求解擬靜態問題,需要驗證模型的有效性,根據有限元中的能量平衡法則,如果建立模型的動能與模型內能的比值不超過10%,則該模型被認為是有效的[17],即分析中的大部分能量被用于變形而非運動,可根據此判斷前處理中所設的參數是否合理。環件軋制過程中鍛件能量變化曲線如圖7所示。由圖7可知,軋制過程中鍛件的動能與內能之比小于5%,因此模擬結果符合準靜態要求,且鍛件的動能趨于穩定,故認為得到的結果是平滑穩定的,建立的有限元模型滿足穩定性要求。

圖7 環軋過程中鍛件能量變化曲線

3 計算結果與分析

3.1 環軋過程穩定性分析

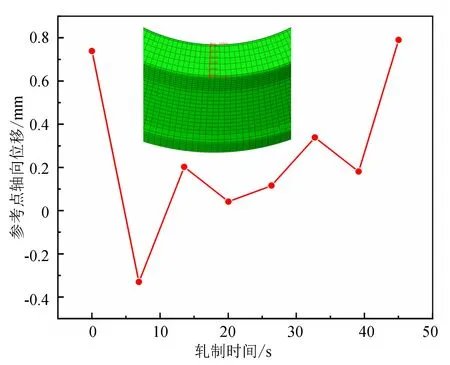

斜I型截面異形環常見成形缺陷有截面輪廓充不滿、孔緣毛刺和折疊、大小頭尺寸不匹配等。坯料與軋輥接觸時的受力狀態決定了環件在孔型中的位置及運動情況,如接觸時產生翹曲的力矩,則可能使環件在軋制過程中沿芯輥攀升或環坯與工作臺面成一定的角度。沿芯輥攀升嚴重時,會使軋制異常中斷[18]。合理控制環件軸向攀升對成功軋制斜I型環件有至關重要的作用。通過對環件在軋制完成后軸向位移分析,選取從外至內8個節點在y方向的位移作為判斷環件是否穩定的依據如圖8所示。從圖8可以看出,軋制結束參考點軸向波動在-0.4~0.8 mm,坯料軸向躥動不明顯。

圖8 環件上端面參考點軸線位移變化曲線

3.2 應力分析

圖9所示為環件軋制過程中應力變化情況,從圖9看出,環件開始軋制時穩定咬入(0~10 s),應力分布均勻,隨著進給量增大,主軋制階段環件應力整體呈現不均勻分布(10~40 s),整圓階段環件應力逐漸降低,整體呈現較低水平均勻分布(40~50 s)。

圖9 環件軋制過程中應力變化云圖

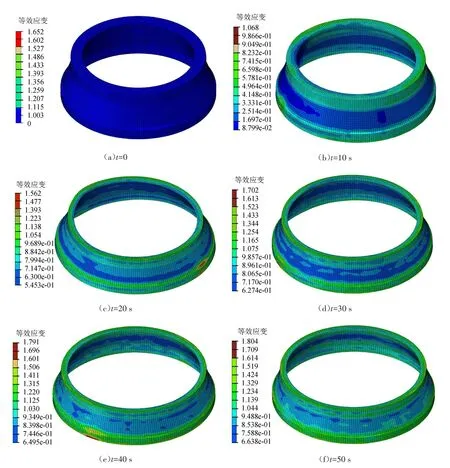

3.3 應變分析

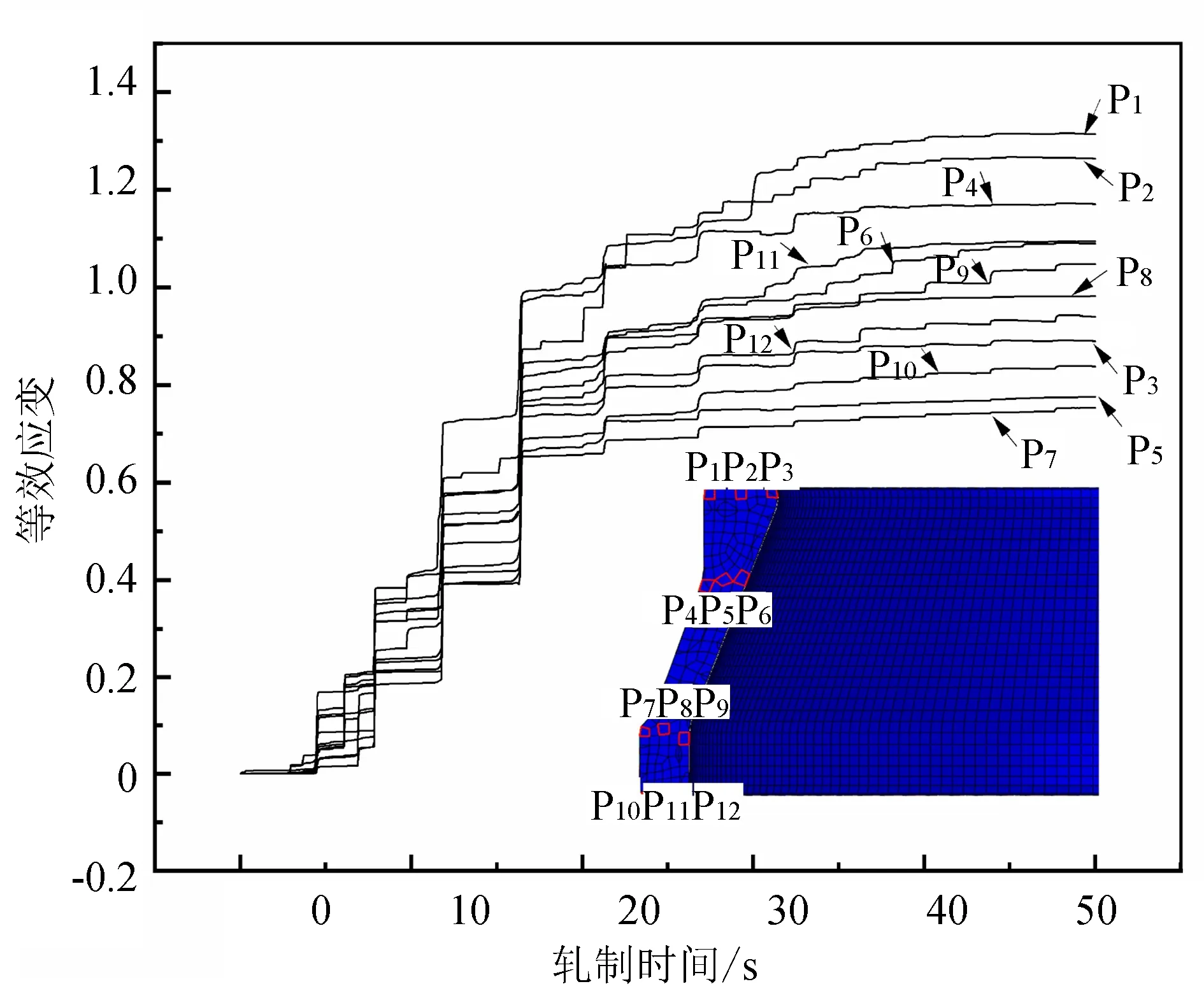

圖10所示為軋制過程環件的等效塑性應變分布云圖。從圖10可以看出,環件咬入階段(0~10 s),環件外側首先發生塑性變形,環件整體呈面接觸,咬入階段穩定。穩定軋制階段(10~40 s),最大塑性應變出現在環件大小端頭處。圖11所示為環件軋制過程中參考點應變變化曲線,環件軋制過程中各參考點應變差異小,環件整體變形均勻。

圖10 環件軋制過程中等效應變變化云圖

圖11 環件軋制過程中參考點應變變化曲線

4 試驗驗證

為驗證建立的環軋自適應運動計算方法和環件雙向軋制有限元模型的有效性,在徑軸雙向數控軋機RAW 3000-700上進行試驗驗證。試驗材料為GH5188合金,原材料采用φ250 mm棒料,熔煉爐號為21241670472。棒料經下料、鐓粗、沖孔、預軋、制坯等工序制成中間坯。選用有限元分析中各項軋制工藝參數,軋制過程中利用軋機數控系統實時測定與記錄環件尺寸及軋制力,并將試驗結果與模擬結果進行對比分析。結果表明,環件截面填充良好,經過試驗驗證,采用設計的工藝參數成功研制尺寸精度和組織性能滿足使用要求的GH5188合金斜Ⅰ型截面環件。圖12所示為試驗環件的實物,表2所示為環件理化數據。

表2 環件理化數據

圖12 生產的環件實物

5 結束語

以斜Ⅰ型截面環件軋制特點為基礎,進行了毛坯及軋制工藝設計。以ABAQUS-Explicit有限元軟件為平臺建立了GH5188合金斜Ⅰ截面環件軋制有限元模型。通過Fortran語言進行程序二次開發,建立了輥系自適應運動模型,對GH5188斜Ⅰ型鍛件進行熱力耦合模擬。通過數值模擬揭示了斜Ⅰ型截面環件軋制過程中應力、應變變化,分析了這類環件軋制過程中應力、應變分布規律。對斜Ⅰ形截面環件軋制過程進行了相應試驗驗證,環件成形效果良好,力學性能滿足相應指標要求,所得結果對斜Ⅰ形截面環件軋制生產具有參考價值。