5083 鋁合金動車車窗超塑氣脹成形工藝

王國峰, 李源池, 周彤旭, 趙佳樂

(哈爾濱工業大學1.材料科學與工程學院; 2.金屬精密熱加工國防重點實驗室, 哈爾濱 150001)

軌道交通設備輕量化是發展現代化高速列車的必然選擇,減輕重量對于車輛提速、節能、降低污染等具有十分重要的實際意義[1-4].鋁合金具有密度低、比強度和比剛度高、質量輕等一系列優異的特性,在軌道交通、航空航天等領域得到了廣泛的應用[5].目前,大多數國家的高鐵車身都是以鋁合金為主體的.但是,鋁合金成形抗力大、回彈大,傳統成形技術的使用率極低,成形精度也極差,已經不能滿足鋁合金的成形需求[6].在超塑性變形條件下,5xxx 合金伸長率極高,可實現鋁合金復雜型面零件的快速成形.在使用普通的5xxx鋁合金時,通常采用等通道擠壓法、往復擠壓法和熱機械處理法對晶粒進行細化,但這些方法的工藝過程比較復雜且成本較高[7-9].而采用溶質牽引蠕變法制備的類粗晶超塑性材料由于不依賴于晶粒尺寸的大小,無須進行精細加工即可實現大延伸,極大地縮短了制造周期,降低了制造成本.為此,開展以工業級粗晶5083 鋁合金為代表的大型構件超塑性成形技術的研究,對實現大規模構件的高效成形有著至關重要的作用.

本文中利用Marc 有限元軟件對工業級粗晶5083 鋁合金動車車窗的超塑氣脹成形進行有限元分析,使用3 套不同的反脹模具依次進行熱沖壓、反脹和正脹有限元分析,對比研究不同反脹模具對成形件的影響,并對正反脹厚度進行計算和分析,確保成形件無成形缺陷、厚度分布均勻且減薄率適宜,以期得到符合要求的5083 鋁合金動車車窗.

1 實驗材料和原理

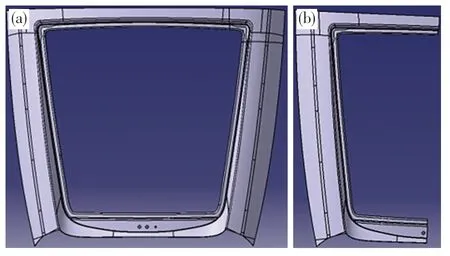

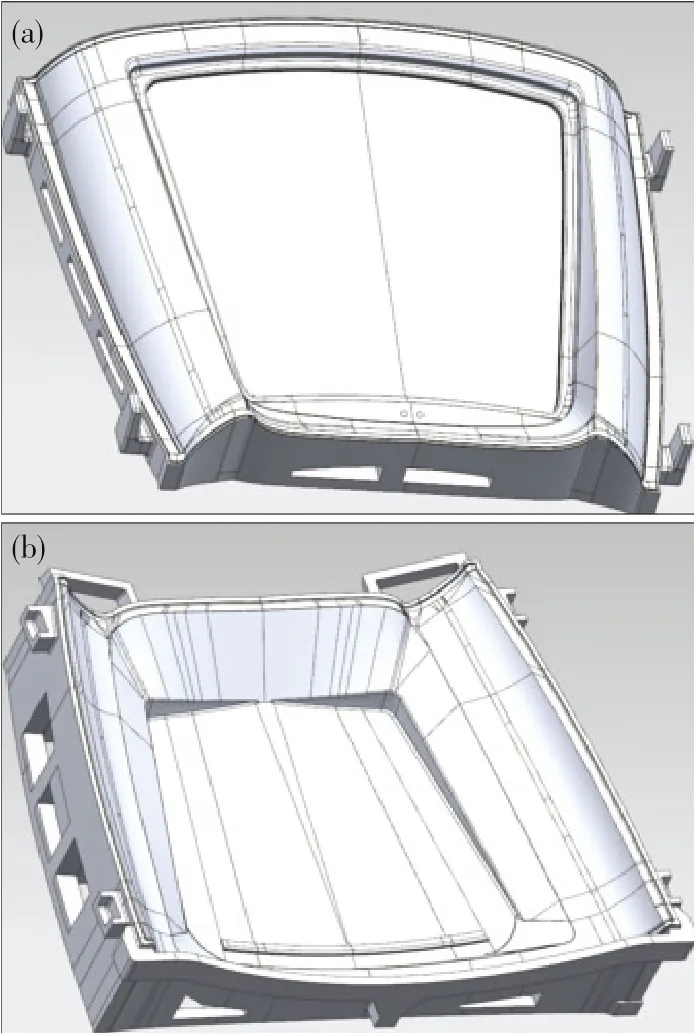

5083 鋁合金動車車窗的成形件如圖1 所示,原始板料厚度為4 mm,動車車窗外形尺寸為2 280 mm×1 450 mm×120 mm.板料成形的難點在于端角處容易疊料而出現褶皺,并且窗戶內沿的減薄比較嚴重,容易破裂.最終要求成形后的板料壁厚減薄率≤40%,壁厚分布均勻,無其他成形缺陷.

圖1 動車車窗模型Fig.1 Railway window model

1.1 實驗材料

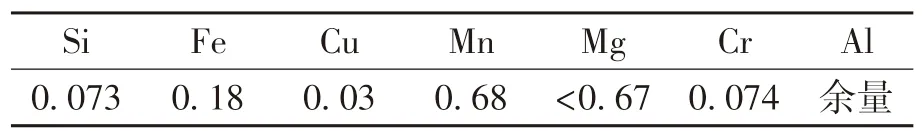

本實驗中采用奧科寧克鋁業有限公司提供的厚度為4 mm的工業級5083 鋁合金板料, 其具體化學成分如表1 所列.

表1 工業級5083 鋁合金板料化學成分(質量分數)Table 1 Chemical composition of industrial 5083 aluminum alloy sheet (mass fraction) %

經單向拉伸實驗驗證:工業級的5083 鋁合金表現出良好的高溫伸長率,在溫度為400 ~560 ℃、應變速率為5×10-4~5×10-3s-1的條件下,伸長率均大于100%;在溫度為480 ℃、應變速率為10-3s-1的條件下,最大伸長率可達242%,表現出良好的超塑性[10].

1.2 實驗原理及條件

在超塑成形過程中,往往不考慮應變硬化對成形的影響,只考慮應變速率對成形的影響[11].在適當的應變速率下,材料的超塑性能更好且回彈也更小,故采用超塑性本構模型方程進行模擬,分析成形過程中成形件的壁厚分布規律.

式中:σ為應力,K為與變形溫度和材料組織有關的材料指數,m為應變速率敏感系數,ε為應變速率.

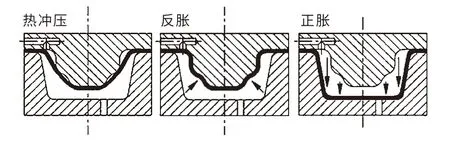

車窗外表由復雜的空間曲面組成,內沿形狀類似臺階(見圖1).因此,采用傳統成形方法難以使其成形,而采用超塑成形技術可以較好地成形復雜曲面形狀的零件.由于單純的超塑正脹成形易導致壁厚分布不均,故采用正反脹成形法、動凸模輔助成形法、熱沖壓-氣脹復合成形法和板料厚度預成形法等方法進行改善.與其他方法相比,正反脹成形具有易于控制和產品一致性高等優點[12].本研究中采用熱沖壓-正反脹成形方法來改善壁厚分布不均情況,原理如圖2 所示.在超塑成形之前,先利用熱沖壓的高速度進行預成形,這樣可以使更多的板料在凸模的作用下進入型腔,從而實現補料.成形到一定位置后,合模完成,板料四邊被封死,但此時凸模和凹模之間還有一定的空間,先反脹成形,在大填充部位進行儲料,然后原位進行正脹成形,最終獲得壁厚分布均勻的成品零件.

圖2 熱沖壓-正反脹成形原理Fig.2 Hot stamping-direct-reverse bulging forming principle

2 模擬實驗與結果分析

由于零件為對稱件,為了便于分析,本文中選取半邊車窗作為成形件進行研究.圖3 示出了經有限元分析得出的實際車窗超塑成形凸凹模具.在超塑氣脹成形過程中,先進行熱沖壓預成形,然后進行反脹,最后經正脹得到所需要的成形件.反脹時,凹模為反脹模具;正脹時,凸模為正脹模具.

圖3 車窗超塑成形模具Fig.3 Molds of railway window for superplastic forming

2.1 有限元分析前處理

在整個有限元模擬分析中,模具設置為剛體,板料設置為變形體.板料的本構模型為理想剛塑性模型,采用MISES 屈服準則, 應變速率敏感系數為0.55.板料的尺寸為3 000 mm×1 700 mm×4 mm,采用4 節點單元,單元尺寸為10 mm×10 mm,厚度為4 mm.板料與模具的摩擦系數為0.2,摩擦類型為Coulomb 摩擦模型,熱沖壓上模的下壓速度為5 mm/s,正脹和反脹的目標應變速率均為0.001 s-1,最小和最大氣脹成形壓力分別設置為1×10-6MPa和100 MPa[13].設置后的正反脹超速氣脹成形有限元模型如圖4 所示.

圖4 正反脹超塑成形有限元模型Fig.4 Finite element model of direct-reverse bulging superplastic forming

2.2 熱沖壓有限元分析

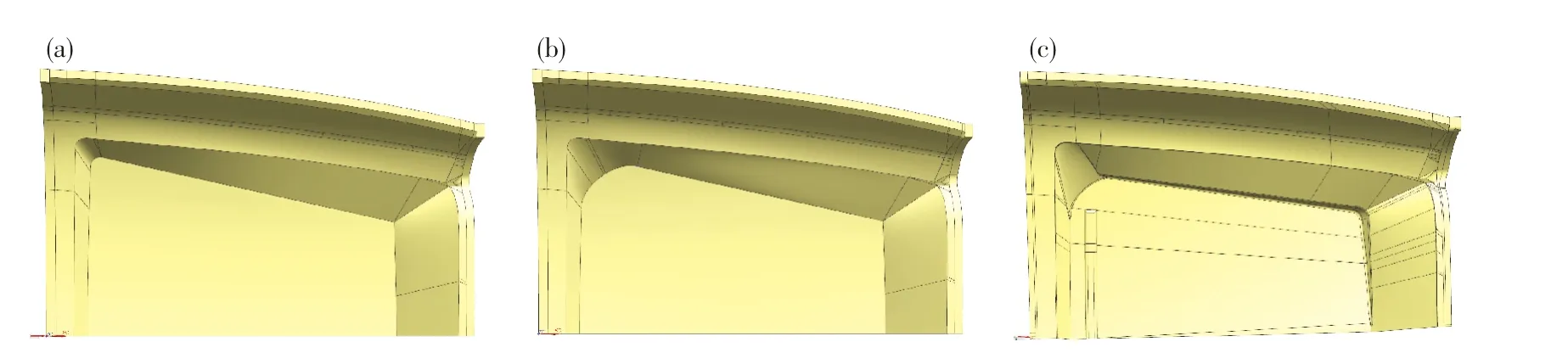

超塑氣脹成形的步驟為熱沖壓、反脹和正脹.熱沖壓和反脹一般是超塑氣脹成形的預成形,可以對板料進行減薄,保證正脹的順利進行,使零件最終符合要求.通常反脹模具的形狀不同,板料的減薄區域和減薄量也不同,這會使所得到的壁厚分布不同,正脹過程中成形件也有所不同,甚至可能出現缺陷.為了研究不同形狀的反脹模具對正脹的影響,選用了3 種不同的反脹模具進行研究分析,結果如圖5 所示.3 種反脹模具的不同之處是:左上段圓角大小不同,且模具c 的左端有一凸起的長方形槽;與模具a 和b 相比,模具c 的底面往下移了一段距離,但側面并沒有移動,仍保持不變.

圖5 3 種反脹模具有限元分析Fig.5 Three kinds of finite element analysis reverse bulging mold

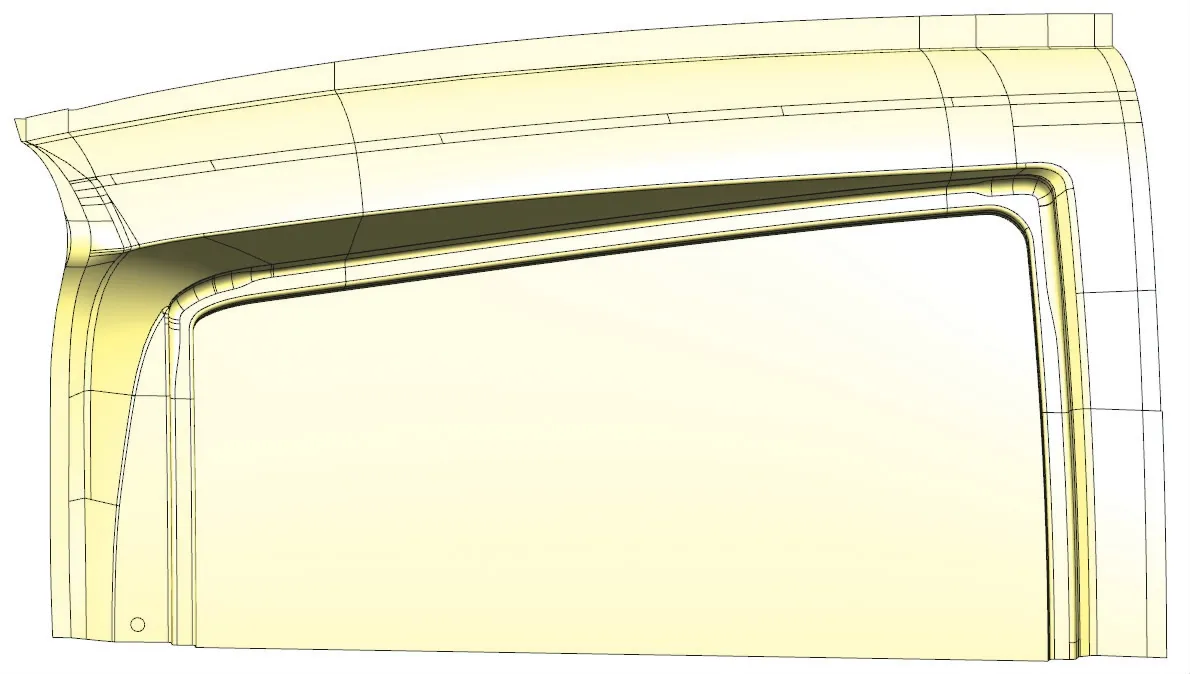

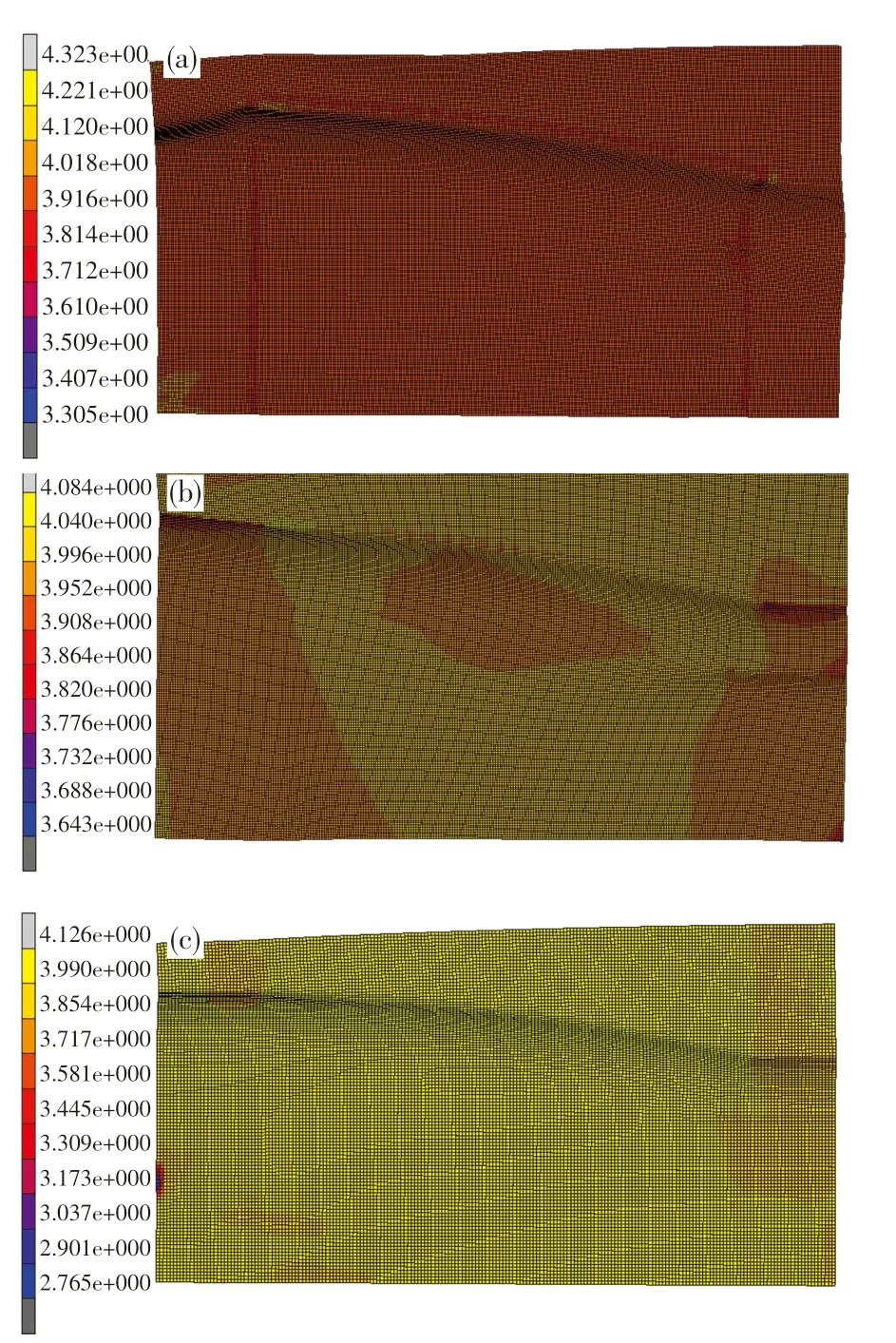

正脹模具的形狀即為所要零件的形狀,如圖6 所示.將3 種反脹模具(圖5)作為凹模、正脹模具(圖6)作為凸模進行熱沖壓分析.在熱沖壓過程中,設置凸模以5 mm/s 的速度下壓,使板料在凸凹模之間熱沖壓減薄,實現板料的預成形.圖7示出了熱沖壓預成形后板料的厚度分布.從圖7中可以看出:模具a 和b 經熱沖壓后,所得到的沖壓件最小壁厚分別為3.505 mm和3.643 mm,最大減薄率分別為12.375%和8.925%;而模具c 所得到的沖壓件最小壁厚為2.765 mm,最大減薄率為30.875%,但是該區域并不是車窗部分,車窗部分的最小壁厚為3.717 mm,最大減薄率為7.075%.

圖6 正脹模具有限元分析Fig.6 Finite element analysis direct bulging mold

圖7 熱沖壓后板料的厚度分布云圖Fig.7 Cloud map of thickness distribution of hot stamping

2.3 超塑氣脹成形有限元分析

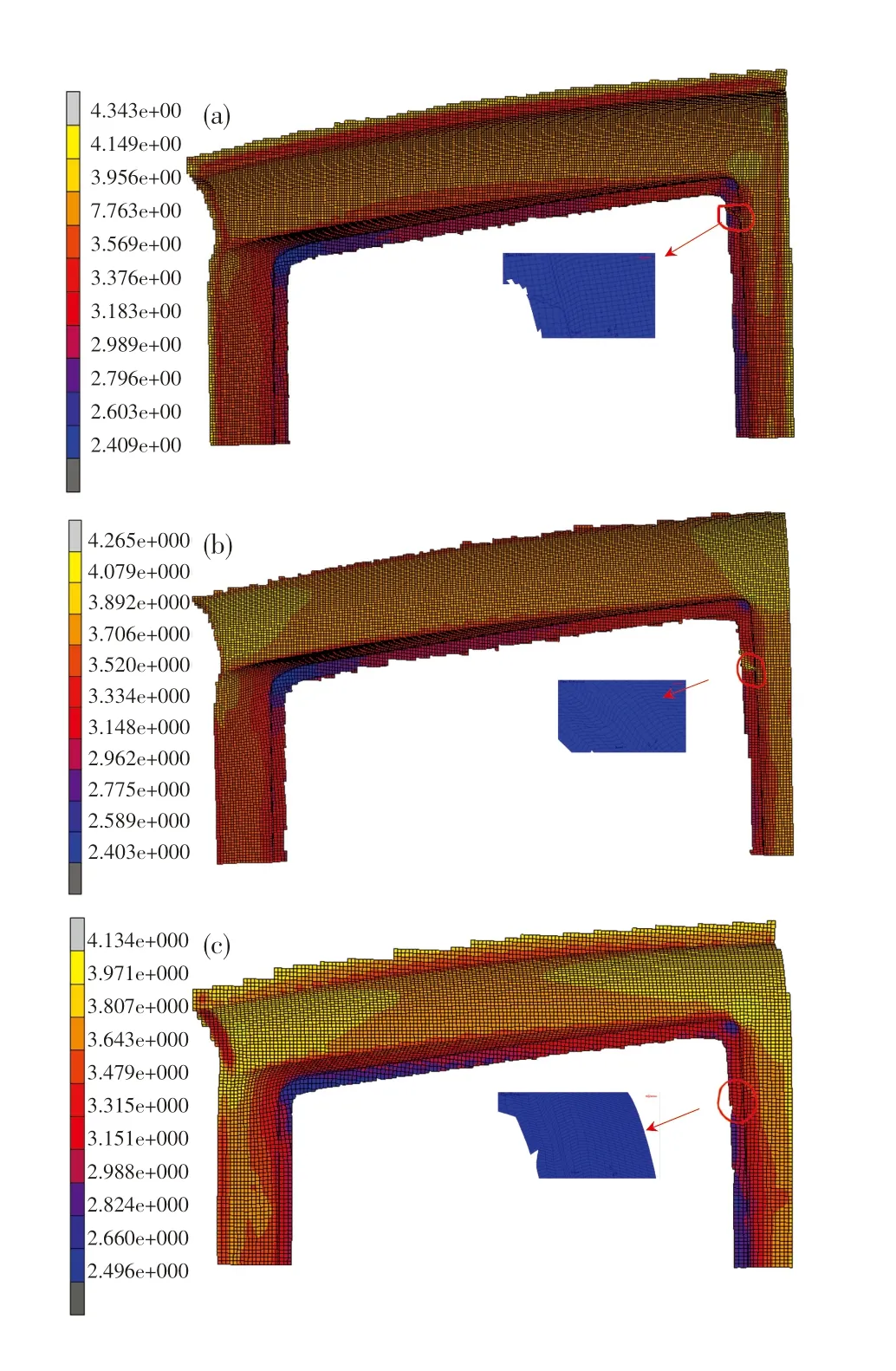

使用3 種反脹模具進行反脹,使板料與模具完全貼合,最終得到反脹成形件的形狀及壁厚分布云圖如圖8 所示.在氣脹成形過程中,板料與模具型腔的摩擦會導致材料越晚貼模,壁厚越小[14].從圖8 中可以看出:以模具a 進行反脹時,成形件的左部棱邊處最后貼模,該區域最小壁厚為2.978 mm,最大減薄率為25.55%;以模具b 進行反脹時,成形件左部和右部的棱邊處均最后貼模,最小壁厚為3.062 mm,最大減薄率為23.5%;而模具c 的底面在原先模具基礎上向下移動,導致底面的右上角最后貼模,此時所得到的反脹成形件右上角藍色區域壁厚最薄,為2.882 mm,最大減薄率為29.45%,而且由于貼模時間晚,該部位還出現應力集中現象.

圖8 反脹超塑成形件的厚度分布云圖Fig.8 Cloud map of thickness distribution of reverse superplastic forming

對上述3 種反脹超塑成形件分別進行正脹有限元分析,并利用Marc 將成形件的多余部分進行隱藏,最終得到動車車窗成形件以及其厚度分布云圖(見圖9).此時,板料與模具已完全貼合,成形結束.

圖9 正脹超塑成形件的厚度分布云圖Fig.9 Cloud map of thickness distribution of direct superplastic forming

從圖9 中可以看出,以模具a 和b 為反脹模具反脹之后進行超塑正脹,在車窗內部右邊緣處的網格會發生畸變,出現褶皺缺陷,這會嚴重影響成形件的質量及使用.產生這種現象的主要原因是:在反脹過程中,模具左端金屬儲料過多,使得該區域形狀剛性過大,變形阻力增大;在正脹過程中,過大的脹形阻力會導致褶皺缺陷的出現.此時最小壁厚分別為2.409 mm和2.403 mm,減薄率無限接近40%,成形件不合格.從圖中還可以發現,當以模具c 為反脹模具反脹之后再進行正脹時,由于模具底面向下移動了一段距離,并且在左邊開設了長方形凸槽,儲料減少,剛性降低,使得成形件右邊金屬的變形阻力減小,從而有效避免了起皺,且未產生其他成形缺陷.此時,所得到的成形件最小壁厚為2.496 mm,位于車窗內邊緣的左上區域,最大減薄率為37.6%,符合成形件的要求.

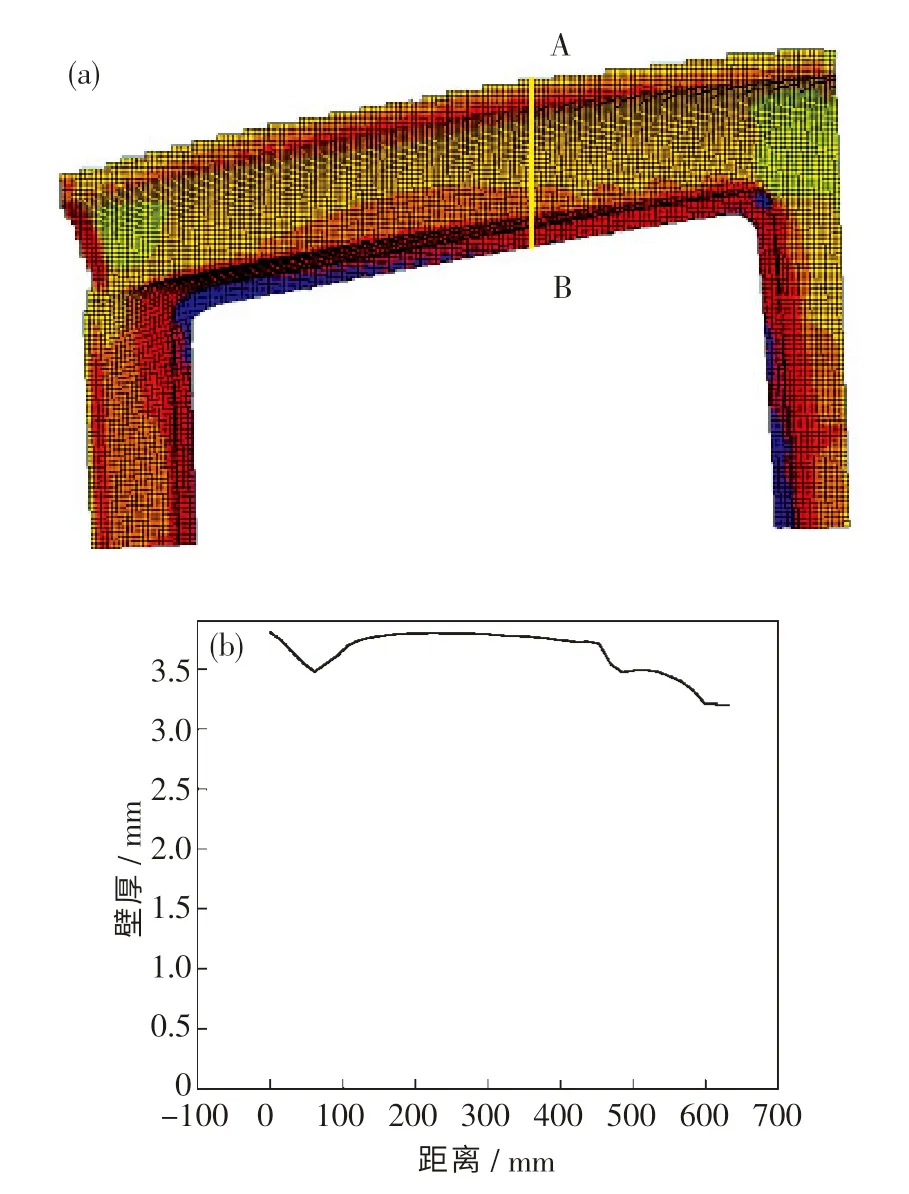

圖10(b)為動車車窗沿AB 線方向[見圖10(a)]的厚度曲線.從圖中可以看出:隨著從外部移動到車窗內邊緣,壁厚逐漸減薄,但減薄并不嚴重,整體壁厚分布均勻;在AB 連線區域,動車車窗的最小壁厚為3.198 mm,最大減薄率為20.05%,位于動車車窗的內邊緣.

圖10 壁厚分布曲線Fig.10 Thickness distribution curve

3 結 論

(1)以5083 鋁合金為原材料,利用超塑氣脹成形工藝成形動車車窗,使用Marc 軟件對其進行有限元分析,最終順利得到無任何缺陷且減薄率符合要求的成形件,并得出了正確的超塑氣脹成形模具.

(2)在超塑氣脹成形過程中,儲料的多少對金屬成形有極大影響.當以模具a 和b 為反脹模具進行超塑氣脹時,由于成形件右邊金屬儲料過多、剛性過大,導致正脹難以脹開出現褶皺缺陷.模具c 則是由于模具左端開設凸槽,儲料變少,而未出現成形缺陷.

(3)動車車窗的最小壁厚為2.496 mm,位于車窗內邊緣的左上區域,最大減薄率為37.6%.車窗壁厚分布均勻,整體與模具貼合良好且質量穩定,符合成形件的要求.