鍋爐高過出口管道焊接接頭邊緣偏差超標分析

張鳳安,楊見森

(安徽省特種設備檢測院,安徽 合肥 230051)

1 前 言

高過出口管道屬于主蒸汽管道的一部分,若發生事故將產生重大損失,甚者會造成人身傷亡[1]。然而,制造和安裝過程如果質量管控不嚴,容易導致管道存在超標缺陷,直接影響機組安全運行[2]。因此,高過出口管道也是鍋爐定期檢驗重點關注的高溫部件之一[3]。

某電廠2#鍋爐為亞臨界、一次中間再熱、循環流化床鍋爐。該鍋爐依據ASME BPV 第I卷《動力鍋爐》設計、制造,鍋爐最大連續蒸發量為1 025 t/h,過熱器蒸汽出口壓力17.4 MPa,出口溫度540 ℃,設計燃料為矸石、煤泥和中煤混合物。該臺鍋爐于2009年6月投產,累計運行約8.3萬h。

2022年4月,檢驗人員在對該臺鍋爐開展內部檢驗時,發現高過出口集箱過渡管與主蒸汽管相連的焊接接頭外觀異常(見圖1),接頭左右兩側管道外徑分別為406和332 mm,兩側管道壁厚分別為52.7~56.0 mm和 49.0~59.7 mm,且右側彎頭靠近焊縫處內壁坡口存在未焊滿,實測壁厚僅為28.0 mm。

為了弄清接頭外觀異常原因,檢驗人員現場管道材質鋼印,發現該接頭兩側管段標記的材質鋼印為SA-335P91,利用光譜儀對接頭兩側母材進行了材質分析,元素含量符合SA-335P91要求。

圖1 高過出口管道焊接接頭形貌及壁厚值

2 原因分析

2.1 設計資料核查

查閱鍋爐設計圖紙(見圖2),發現高過出口集箱的設計材質為SA-335P91,規格為Φ406 mm×52 mm。設計人員為了保證集箱與規格為ID273×30的主蒸汽彎頭有效對接,出口集箱兩端分別設計有406 mm×332 mm的過渡頭(材質:SA-336F91,過渡頭兩側設計壁厚分別52 mm和30 mm)。現場的過渡管道的結構、材質和壁厚與圖紙均不一致。

圖2 高過出口集箱過渡頭

2.2 材料代用情況

雖然SA-335P91與SA-336F91的制造方法不同,但它們的最小抗拉強度、最小屈服強度和550 ℃對應的最大允許使用應力相同,除化學成分了P、S稍有差異外,其余元素也一致[4]。按照2007版ASME BPV II D分類,兩種材料同屬于P-NO.5B,Group 2,可以相互替代。核查鍋爐的質量證明書時,未見該過渡管道材料證明和代用手續,制造廠材料控制程序執行不夠嚴格。

2.3 設計變更情況

鍋爐出廠資料里未見有關設計變更資料。高過出口集箱規格為Φ406 mm×52 mm,主蒸汽管道規格為ID273×30,為了使兩個部件能夠順利對接,在高過出口集箱兩端設計406 mm×332 mm的過渡頭也是合理的。然而,制造廠在裝配高過出口集箱時,沒有按照設計圖紙要求選配過渡頭,而是與Φ406 mm×52 mm的過渡管道相焊。這種結構形式已經嚴重違反設計圖紙要求。

2.4 邊緣偏差值

根據現場實測壁厚以及接頭兩側管道外徑,畫出該接頭的剖面示意圖,從圖3可以看出,由于兩側管道外徑相差過大,現場對接時未采用堆焊或削薄過渡的方式,導致過渡管道與彎頭有效搭接厚度僅為14.15 mm,過渡管道和彎頭的中心線偏差Δ為26.35mm。

ASME BPV第I卷《動力鍋爐》在PW-33里規定了厚度t>50 mm的筒節,其環向對接接頭邊緣偏差不得超過t/8或19 mm的較小值(t為較薄筒節的公稱厚度)[5]。該對接接頭筒節按壁厚49 mm計算,最大允許偏差僅為6.125 mm。DL/T 869《火力發電廠焊接技術規程》對焊件組對時的邊緣偏差(錯口值)也做了明確規定:

(1)對接單面焊的局部錯口值不得超過壁厚的10%,且不大于1 mm;

(2)對接雙面焊的局部錯口值不得超過焊件厚度的10%,且不大于3 mm[6]。

如圖3所示,高過出口管道對接接頭的內壁邊緣偏差值為13.85 mm,外壁邊緣偏差達到了37.85 mm,遠超過國內外鍋爐制造、安裝技術標準的規定。

圖3 高過出口管道接頭剖面示意圖

3 接頭應力模擬分析

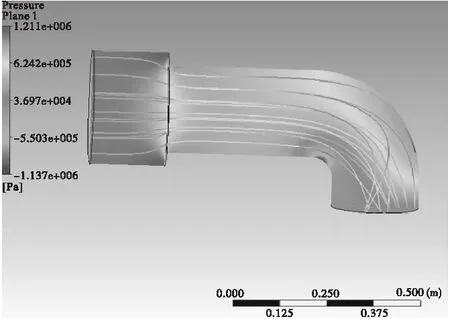

利用fluent模擬軟件建立1∶1尺寸的出口管道模型,生成的網格模型如圖4所示。

圖4 模型網格

選擇fluent軟件中的K-E雙方程模型,采用雙精度求解器求解,選取“能量方程”。將過熱蒸汽密度、黏度等參數導入流體材料庫,設置“流體邊界條件”“入口蒸汽速度”和“蒸汽溫度”,將彎頭出口側設置為壓力出口,求解后流體壓力分布云圖如圖5所示,可見蒸汽壓力在集箱出口側最大,經過對接接頭后迅速減小,在彎頭背弧面側又有局部增大。

圖5 管道蒸汽壓力分布云圖

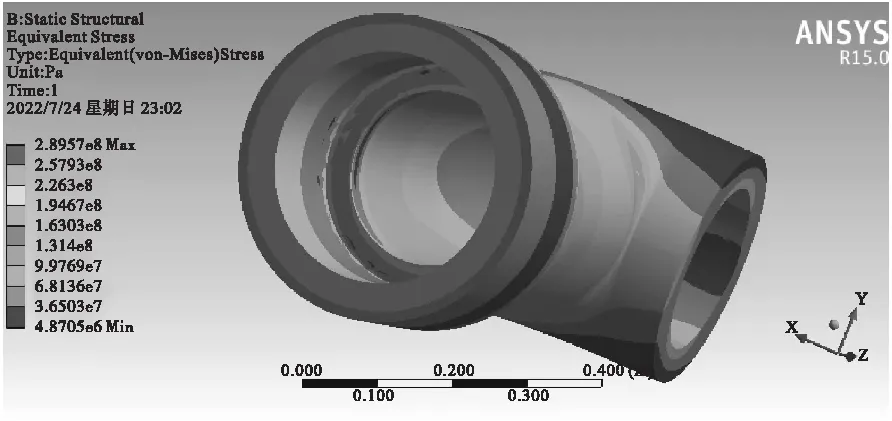

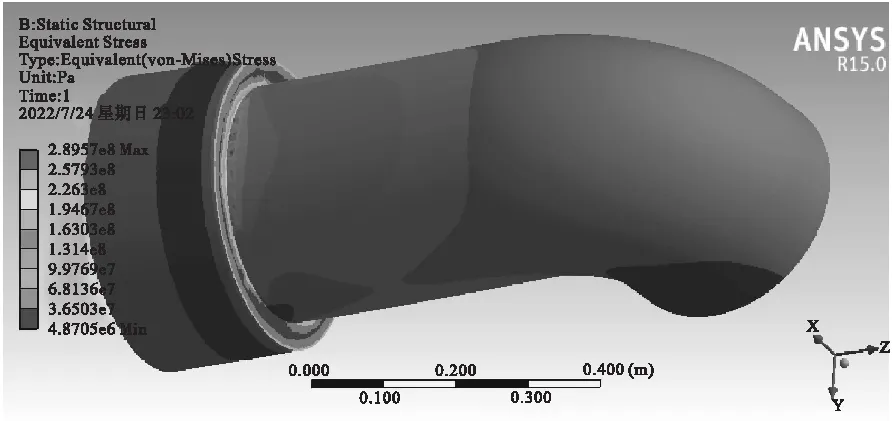

將fluent軟件計算結果導入結構靜力學計算模塊中,輸入管道工作壓力,得到流固耦合應力分布云圖如圖6、圖7所示。從圖6、圖7中可以看出,管道的應力在截面突變處產生應力集中,最大值達到290 MPa左右。

圖6 管道流固耦合應力分布云

圖7 管道流固耦合應力分布云

4 處理方法

邊緣偏差超標會使管道結構尺寸發生突變, 造成形狀不連續, 在接頭處引起較強的應力集中和彎曲應力, 明顯地降低焊接接頭的強度和韌性[7]。當邊緣偏差超過一定值時,即使應力值在屈服強度允許范圍內,但焊接接頭的疲勞強度會大幅下降,部件的使用壽命也會大幅降低[8]。目前,國內外鍋爐壓力容器規范對不等厚對接都做出了明確的規定:當兩側焊件厚度差超過一定值時,需要把厚件按一定斜率削薄或者將薄件按一定斜率堆焊,以形成等厚對接接頭。削薄等厚對接可以有效降低應力集中,此時應力集中系數的公式為[9]

式中:Kt為應力集中系數;α為過渡角。

從式(1)中可以看出,坡口斜率大小影響著接頭處的應力集中系數。標準通常推薦的斜率為1∶3~1∶5。相應的應力集中系數Kt穩定在1.03~1.07。可見,更換邊緣偏差超標的對接接頭,采用經過削薄處理具有一定斜率的等厚對接接頭,能夠有效降低焊接接頭的應力集中狀況,保障部件安全運行。

此次檢驗發現的焊接接頭邊緣偏差超標問題,使用單位也及時向鍋爐制造單位進行了反饋。制造單位回函確認了高過出口集箱過渡管道的實際幾何形狀與實際設計圖紙不符,采用現有結構存在應力集中問題,鍋爐長期運行存在事故隱患,建議盡快更換。

5 防控措施

鍋爐在制造安裝過程中,焊接接頭難免會產生一些幾何缺陷,如邊緣偏差(錯口)、咬邊等。這些不規則的缺陷會導致接頭截面突變、材料失去了均勻性而引起的應力集中,它們也是焊接接頭產生裂紋甚至疲勞破壞的重要原因[10]。針對問題產生的原因,建議從以下幾個方面做好質量控制:

1)嚴格執行設計變更程序

高過出口管道接頭邊緣偏差超標,根本原因在于制造單位在裝配過熱器出口集箱時未能嚴格按照設計圖紙選配過渡頭。同時,制造單位最終將過渡頭換成規格為Φ406 mm×52 mm的過渡管道時,也未能嚴格執行設計變更和材料代用程序,造成現場實際部件、出廠資料與設計存在多處不符。

因此,鍋爐制造單位在制造環節時需嚴格按照鍋爐安全技術規范相關要求,認真仔細核對部件實物、檢查材料鋼印和規格是否滿足設計要求。遇到材料代用情況時,須嚴格履行審批手續,同時將有關見證材料收錄在出廠資料里,保證后續各環節能夠查看到設計變更和材料代用情況。

2)加強焊前設備檢查和不等厚對接工藝的編制

安裝單位在現場組對部件時,未能及時發現并妥善處理不等厚對接,也是造成該缺陷保留至今的直接原因。鍋爐安裝作為制造的延續,在現場組對過程如果發現部件異常時,可參照有關規范標準要求,采取1∶3~1∶5的斜率削薄或堆焊方式提前編制好焊接、熱處理、無損檢測工藝文件,在安裝環節就能妥善處理好不等厚對接問題。

3)加強焊接質量檢查

正常情況下,焊工會按照工藝文件進行施焊,焊接完成后,焊工先自行進行外觀檢查。隨后,項目部質檢員也要檢查焊接接頭,外觀合格后才會開具無損檢測和理化檢測委托單。無損檢測人員在檢測前,也要檢查接頭外觀是否影響正式檢測。

然而,該臺鍋爐高過出口管道對接接頭邊緣偏差問題在投運近13年后才被發現,說明安裝過程原有的焊接質量控制程序失效,各環節的焊接質量檢查工作也沒有發揮應有的作用。可見,鍋爐安裝各環節的焊接質量檢查不能簡單流于形式,相關責任人員應切實履行責任,必須嚴格按照程序文件要求,逐級認真開展,杜絕邊緣偏差等超標缺陷流轉到使用環節,給鍋爐使用帶來不必要的安全隱患。