航天綜合匹配試驗智慧管理平臺設計

沈 翔,劉 靚,陳 策,許哲琪,宋敬群

(北京宇航系統工程研究所,北京,100076)

0 引言

近年來,航天任務呈現高密度常態化的特點,作為型號研制生產過程中的關鍵一環,電氣系統綜合匹配試驗的質量要求提升、試驗周期縮短、任務頻次增加,對試驗的設備、場地、數據等各項要素的管理要求和管理難度日益增大。不同于靶場測試環節中1個發射工位只開展1發火箭測試工作的模式,型號綜合匹配實驗室往往并行開展著多型號、多發次的試驗任務,原有型號測試過程中獨立運營的方式暴露出了試驗實施過程無法高效記錄追溯、試驗場地缺乏有效管控手段、試驗數據無法集中管理、高度依賴人員現場駐守等短板。為了變革傳統的測試模式,解決型號試驗過程控制難、試驗信息孤立等一系列痛點、堵點問題,高質量、高效率地完成高密度測試任務,亟需建設一套航天綜合匹配試驗智慧管理平臺[1]。

本文充分考慮新形勢下航天電氣系統綜合匹配試驗任務需求,提出了智慧管理平臺系統架構,整合運用射頻識別(Radio Frequency Identification,RFID)[2-3]、圖像識別[4-5]、交互式電子技術手冊(Interactive Electronic Technical Manual,IETM)[6-7]等技術手段,實現“數據集中、擺渡集中、殺毒集中、設備集中、展示集中”的新型智慧試驗模式。

1 現有模式及差距

1.1 網絡條件亟待改善

目前航天各型號綜合匹配實驗室仍是信息孤島,各型號電氣系統綜合匹配試驗管理及實施過程均封閉在各實驗室內部,實驗室之間和實驗室對外均缺乏高效信息交互手段,試驗數據依靠人工刻錄、傳遞與管理。在進行數據復查工作時,只能通過人工擺渡的方式導入內網,費時耗力,效率較低。信息孤島使得綜合匹配試驗產生的大量各系統地測、遙測數據散落在各型號實驗室,無法進行匯總分析,為試驗數據型號生命周期縱向綜合分析、型號間橫向比對等工作帶來了極大的困難和不便。所以需要打通信息壁壘,建設信息快速路,為實驗室信息化、智能化管理提供基礎條件。

1.2 試驗管理手段原始、可追溯性差

電氣系統綜合匹配試驗沿襲傳統的手動清點設備、人員現場督導的管理方式。當任務量急劇增加時,試驗并行開展,大量人員、設備在現場頻繁進出,一方面工作效率難以滿足型號進度要求,另一方面極易出現錯記漏記、設備難尋、不易追溯等問題,依靠人員現場督導的傳統管理方式難以為繼,需要運用RFID、圖像識別等技術手段,提升管理自動化、智能化水平。

1.3 試驗數據手寫記錄、分散管理

傳統綜合匹配試驗除了系統存盤記錄的測試源碼,測試過程中對應測試步驟和狀態檢查還會產生許多狀態記錄表、數據記錄表等紙質表單,依賴人員手工填寫。隨著運載火箭電氣技術不斷升級、發射測試任務愈加繁忙,這些紙質資料數量日益龐大,既不利于管理,也對數據的綜合利用和分析比對造成了極大的不便。

2 設計目標

建設智慧管理平臺,實現如下目標:

a)試驗數據集中存儲,打通各航天型號綜合匹配實驗室數據貫通,將各型號試驗數據匯集至數據資源中心集中存儲管理。

b)試驗數據集中擺渡,搭建數據擺渡系統,實現測試數據在實驗室內外的擺渡交互,減少人工耗時,提高工作效率。

c)試驗安全集中管控,部署信息安全系統,防止非法設備入侵網絡,并實現各型號域內測試設備病毒統一查殺。

d)試驗設備集中監控,部署設備管理系統,設備信息化建賬,借助RFID 實現設備出入庫全流程智能管理。

e)試驗過程集中展示,部署試驗展示系統,通過網絡攝像頭、環境信息采集終端將各實驗室場地情況、試驗過程全景投放至指揮中心,便于測試指揮集中管理、統一展示,同時對地面設備顯示狀態、人員操作細節實時記錄存儲,便于排故追溯。

3 平臺設計

3.1 平臺架構

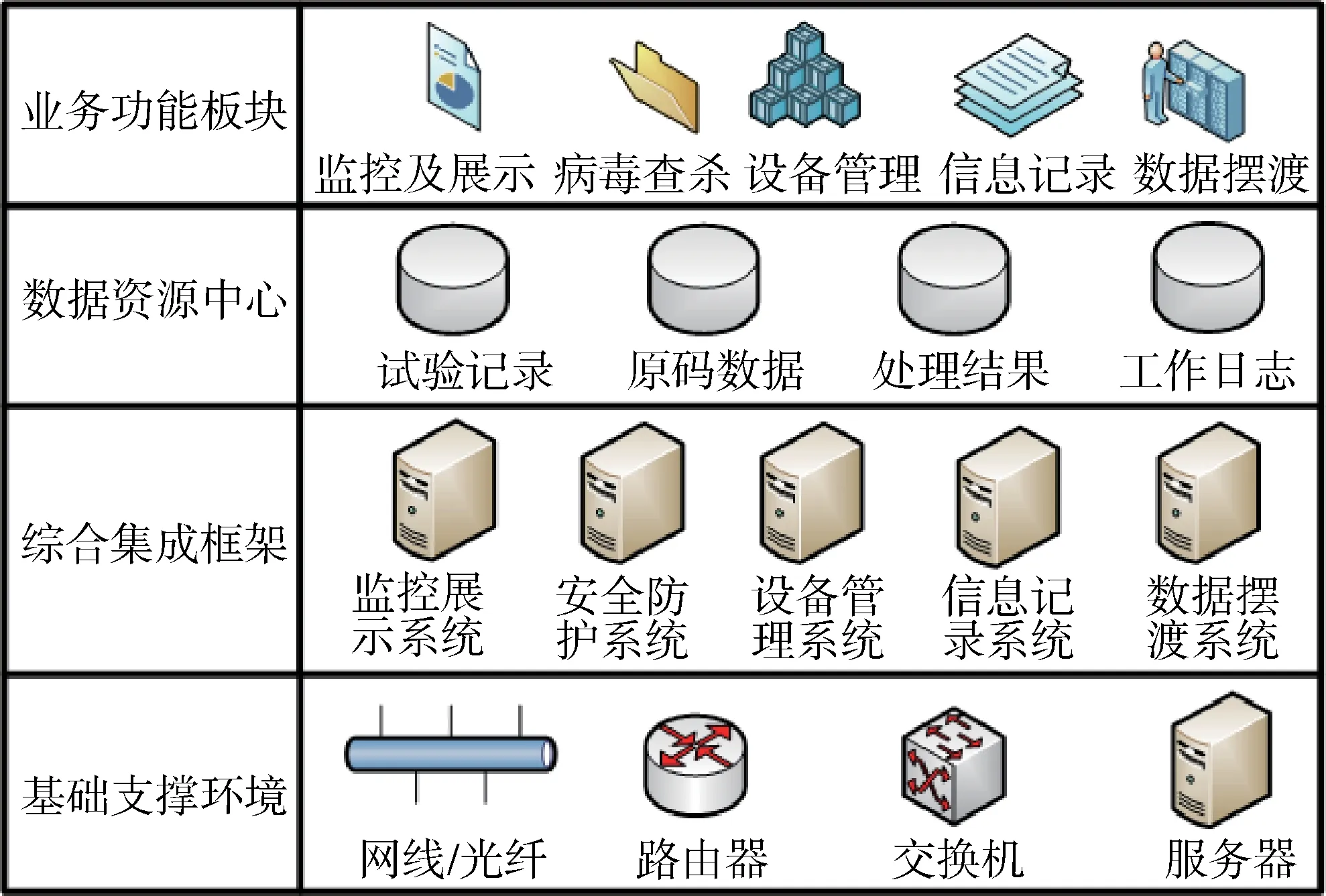

智慧管理平臺架構包括1 套基礎支撐環境、1 套數據資源中心、1 套綜合集成框架以及4 個業務功能板塊,功能覆蓋網絡安全、數據共享、設備管理、試驗過程監控等關鍵要素[8],如圖1所示。

圖1 平臺架構Fig.1 Platform architecture

a)基礎支撐環境:通過路由器、核心交換機、光纖、網線、網絡計算機等網絡傳輸設備搭建基礎級網絡架構,實現網絡安全連通。

b)綜合集成框架:通過具備監控及展示、安全防護、設備管理、信息記錄、數據擺渡等不同功能的系統搭建綜合匹配試驗集成框架,實現多個試驗現場的統一管理。

c)數據資源中心:通過數據服務器建立多個數據庫,包括原始記錄庫、原碼數據庫、處理結果庫等,供不同需求用戶靈活調用。

d)業務功能板塊:通過調用不同業務軟件,實現監控及展示、病毒查殺、設備管理、信息記錄、數據擺渡等主要功能。

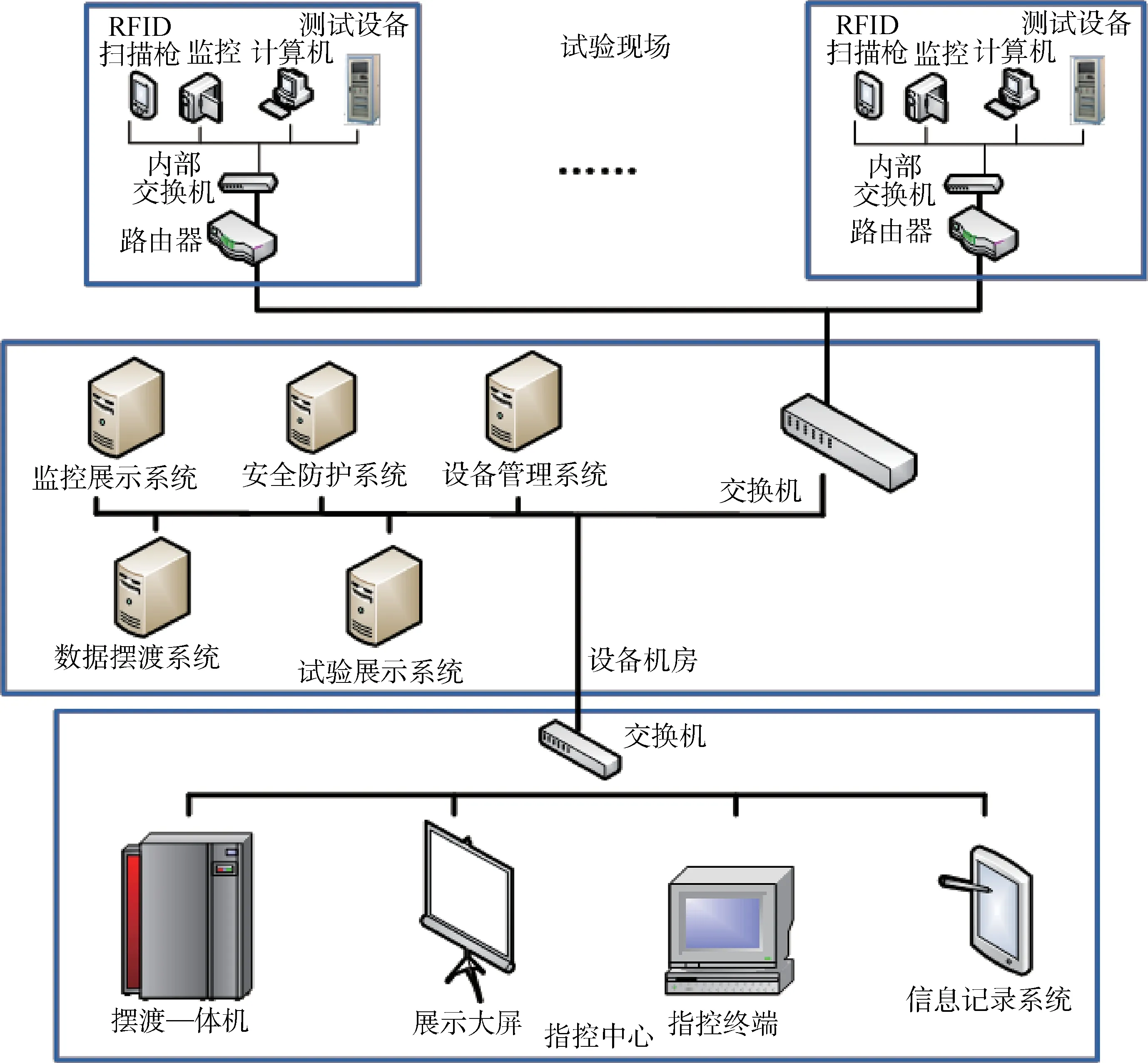

3.2 網絡架構

智慧管理平臺網絡構筑由基礎支撐環境支撐,主要由網線、光纖、路由器、交換機等網絡通信類硬件組成,聯通試驗現場、設備機房和指控中心,如圖2所示。各型號按照自身需求進行IP地址分配,由型號局域網入試驗網后通過網絡地址轉換(Network Address Translation,NAT)分配試驗網IP 進行信息交互,避免型號間IP沖突。

圖2 網絡架構Fig.2 Network architecture

3.3 接口設計

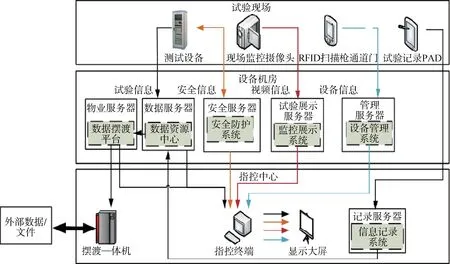

智慧管理平臺接口主要包括內部接口以及外部接口,內部接口為任務調度系統、監控展示系統、安全防護系統、設備管理系統、信息記錄系統、數據擺渡系統之間的數據通信接口,外部接口為與外部數據、文件之間的交換接口。接口關系如圖3所示。

圖3 系統接口關系Fig.3 Interface relationship

內部接口負責智慧管理平臺各系統之間通過TCP/IP協議進行試驗信息、安全信息、視頻信息、設備信息的采集、傳輸、同步和展示;外部接口負責智慧管理平臺與外部環境通過數據擺渡系統進行安全保密隔離和數據導入、導出。

4 應用場景

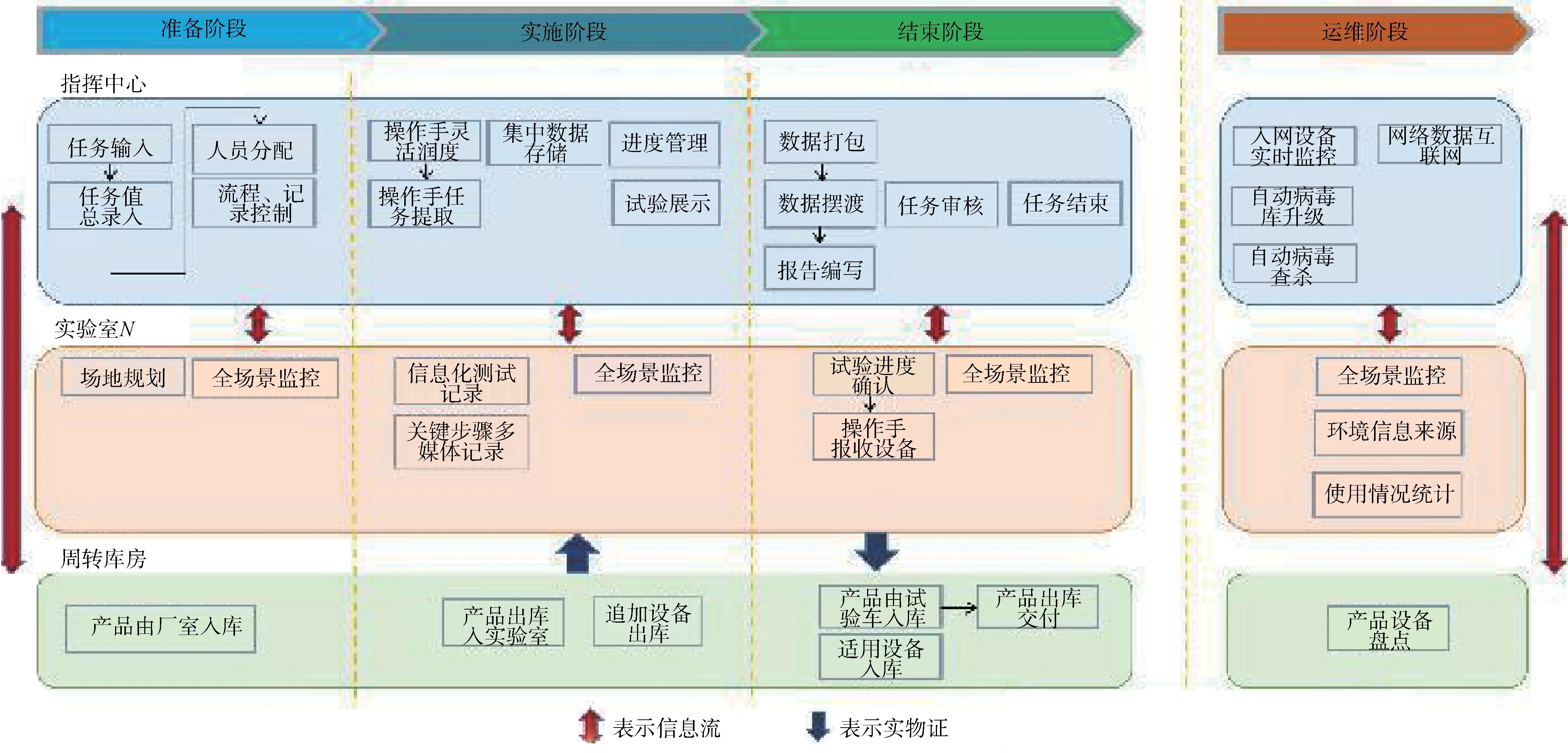

綜合匹配試驗實施過程可以分為運行階段(準備、實施、結束)和運維階段,在不同階段伴隨著人員設備流轉、測試記錄判讀、場地設施維護會產生海量的信息流。智慧管理系統將航天電氣系統實驗室與指控中心聯通,匯集管理各類試驗信息,實現試驗資源集中管控和試驗任務的集中管控,如圖4所示。

圖4 應用場景Fig.4 Application scenario

4.1 試驗運維階段

在試驗運維階段實現多項自動實驗室智能運維管理,包括:

a)網絡安全。

對試驗設備的工作情況進行實時監控,開展病毒庫自動更新、定期自動病毒查殺,并進行安全防護異常統計,實時了解平臺內設備的安全狀態,實現試驗設備的自動安全防護。

b)異常情況報警。

試驗現場全景監控,通過設定預警事件及門限,對實驗室中發生的異常人員走動、異常設備出入、實驗室狀態異常等情況進行自動預警及記錄;通過溫濕度傳感器、煙霧傳感器等監測環境異常相關信息,對信息進行統計記錄,對異常情況進行報警,實現試驗現場全天候無人值守監控;

c)試驗展示。

將各系統信息匯集,完成設備、環境、任務等各項關鍵試驗信息的自動統計分析,全面掌握試驗現場的試驗開展情況及各項試驗資源使用情況,實現所有現場的全景歸集和集中管控。

4.2 試驗運行階段

在試驗準備、實施、結束階段,對各關鍵要素進行管控,實現試驗運行過程的智慧管理。

a)任務管理。

開展試驗任務標準化流程編制,進行任務線上發布、任務領取、任務實施、進度及數據上傳,操作人員在執行過程中依據任務關聯的技術資料開展規范化試驗實施,實現試驗過程精細化集中控制。

b)數據管理。

開展與試驗任務緊耦合的試驗數據管理,操作人員通過身份認證后在終端進行本次任務的試驗數據錄入,自動形成結構化試驗數據,試驗結束后上傳試驗數據至數據資源中心,供后續分析使用,實現試驗數據的結構化集中管理,便于型號間數據橫向比對和數據包絡分析。

c)擺渡管理。

提供智慧管理平臺與外界信息交互接口,進行擺渡審批管理,對擺渡信息進行集中審計,可以開展自動數據擺渡入網和擺渡出網,實現高效無人值守數據自動擺渡。

d)設備管理。

開展設備建賬、入庫、出庫、盤點全面管理,通過RFID 技術實現設備無感出入庫信息登記,建立設備信息化臺賬,關聯設備名稱編號、多媒體記錄等關鍵信息,實現設備集中數字化管理。

5 關鍵技術應用

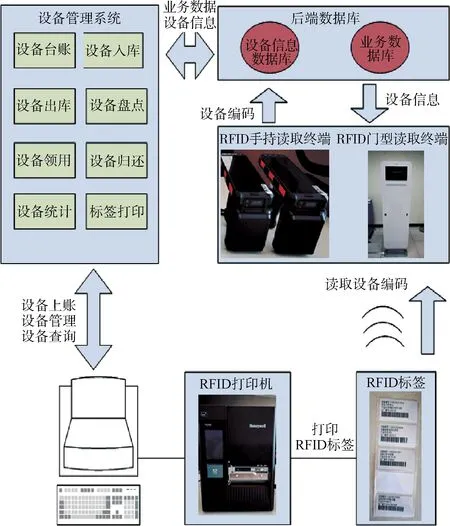

5.1 RFID技術應用

RFID 技術實現由RFID 標簽、RFID 標簽讀寫器以及后端數據庫三大部分構成,其中RFID 標簽讀寫器又分為RFID 打印機、RFID 手持讀取終端、RFID門型讀取終端,如圖5所示。

圖5 RFID技術應用Fig.5 RFID technology application

為了防止掃描RFID 擴大設備信息知悉范圍,將設備信息在服務器后端數據庫中進行集中存儲,標簽讀寫器僅將設備對應的數據組唯一編碼讀取和寫入RFID 標簽中,設備管理系統通過數據組編碼調用后端數據庫對應數據組開展設備管理。設備管理系統基于RFID 技術實現設備無感出入庫登記,簡化設備出入庫登記過程,實現設備智能管理。在設備出入庫穿過RFID通道門的過程中,通道門激發RFID標簽并接收設備ID 信息,將ID 信息與臺賬進行檢索,自動登記相應設備出入庫信息。在RFID 字段中僅實現不少于20 臺設備同時進行出入庫登記,單臺設備識別時間不大于1 s,對比原有人工逐臺紙質臺賬登記的方式,極大縮減設備出入庫登記時間,規范了設備登記信息。設備盤點時,可使用手持終端對庫房設備進行掃描,快速識別庫內現存設備,與臺賬信息進行比對分析,形成盤點報告,單臺識別時間不大于1 s,對比原有人工逐臺清點的記錄的方式,極大縮減了盤點時間,降低了人員錯漏的可能性,提升了盤點的準確度。

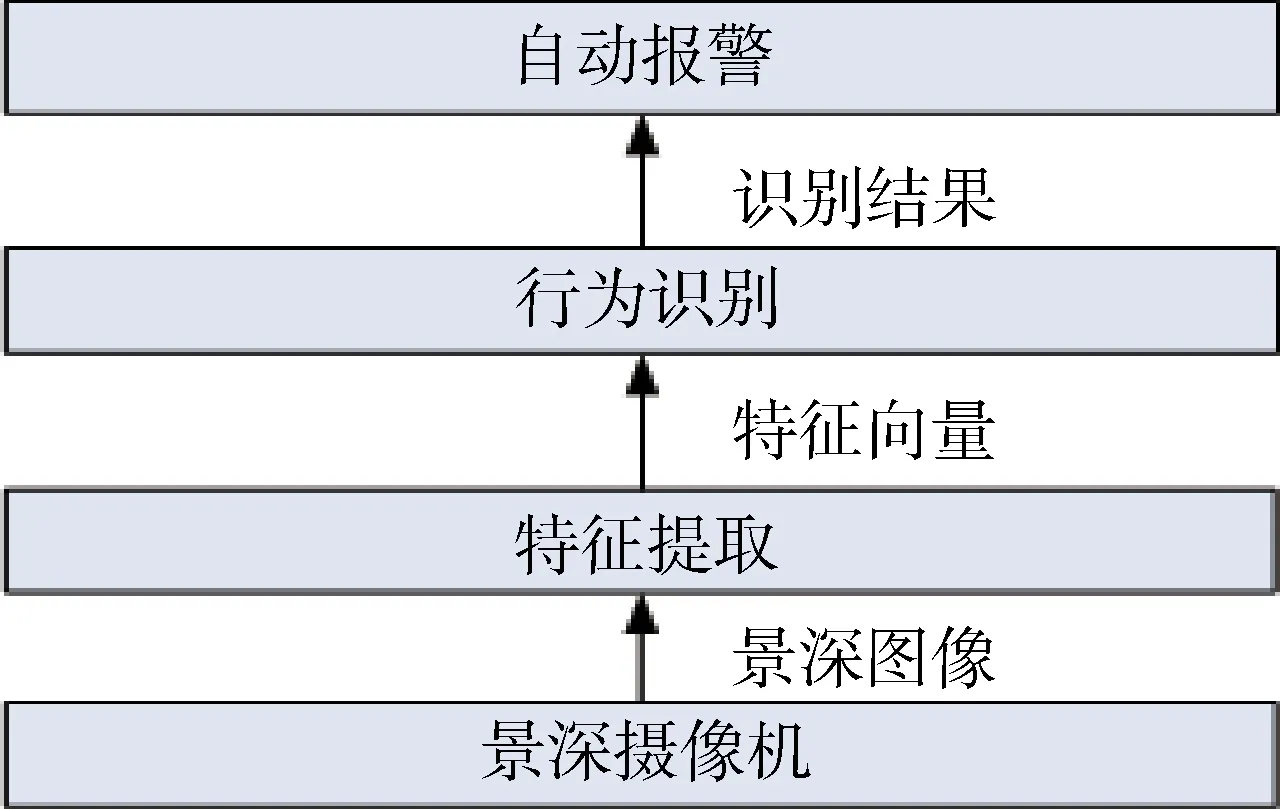

5.2 圖像識別技術應用

基于圖像識別技術,通過景深攝像裝置、運動特征提取系統、人體行為模式識別數據庫實現對試驗現場異常行為的分析,并對危險行為進行報警。在實驗室內部設置任意多邊形區域和允許進入的人數,對區域異常進入、人員絆倒線纜、人員奔跑通過、攝像頭遮擋、人員摔倒、人員徘徊、物品滯留、人數統計等行為或信息進行智能識別,針對各類情況設置處置策略,可以將報警事件設置為一級事件、二級事件、三級事件、非報警事件,自動進行記錄或聲光報警。對比原有現場派駐管理員長時間人工監控的模式,釋放了人力資源,并且實現了24 h無人值守監控與自動報警,大幅度提升現場智能化管理水平。圖像識別技術應用如圖6所示。

圖6 圖像識別技術應用Fig.6 Image recognition technology application

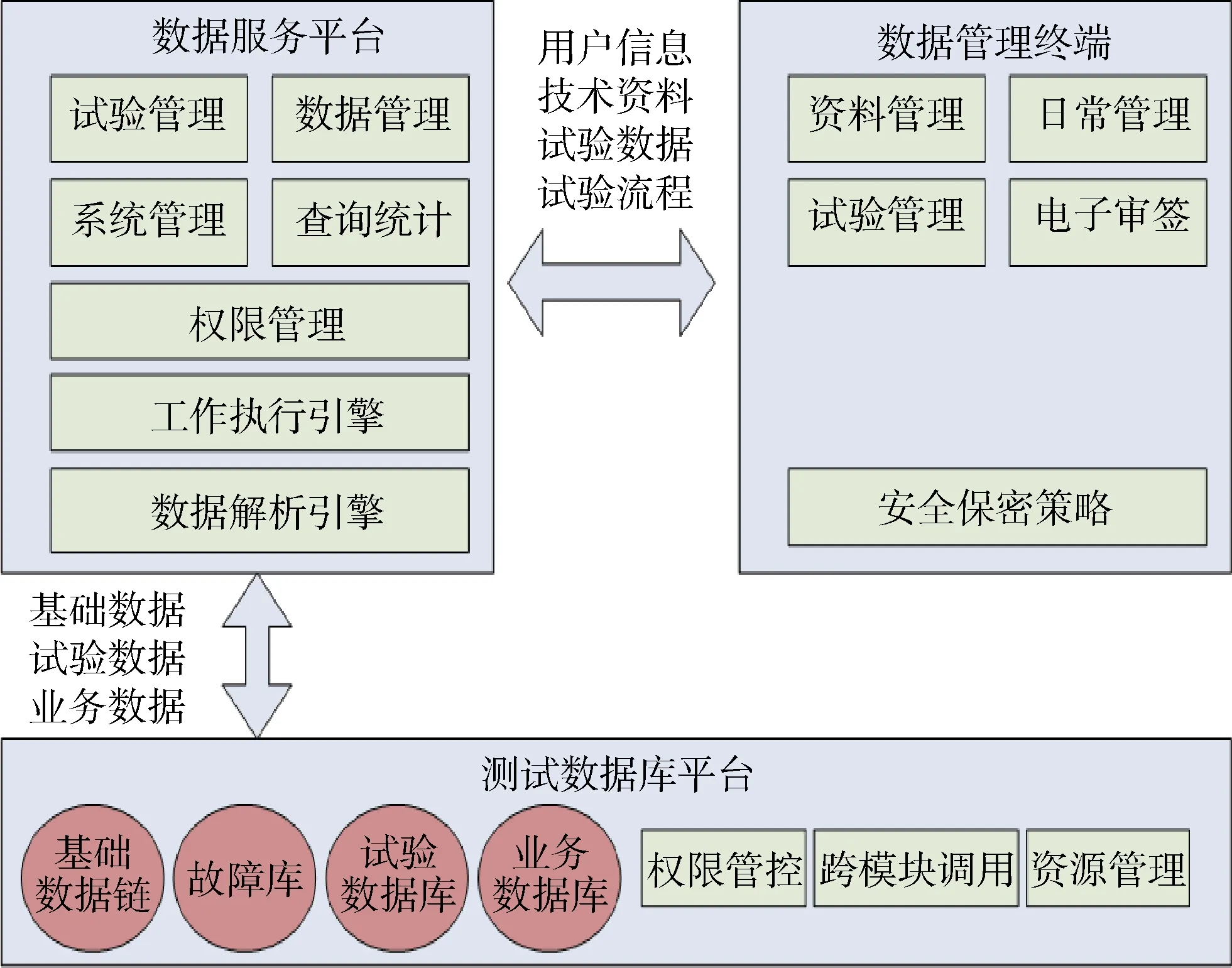

5.3 IETM技術應用

基于IETM 技術設計試驗信息化管理系統,由數據服務器、測試數據庫、試驗管理終端三大部分構成。數據服務器實現系統統一管理的功能,完成試驗、數據、流程、設備、權限的統一分配和管理;測試數據庫實現系統統一存儲、調用的功能,由基礎數據庫、試驗數據庫、業務數據庫和故障數據庫組成,數據邊界劃分清晰,通過外聯映射實現數據關聯;試驗管理終端為整個系統的執行平臺,負責試驗的執行、試驗數據采集、實驗室日常數據采集和用戶自學習、培訓。試驗信息化管理系統從功能上分工明確,實現了從試驗任務的安排、試驗流程的開發、試驗任務的發布、試驗過程的執行、試驗數據的采集和數據的上傳存儲等整個試驗流程的管理。可編寫綜合匹配試驗任務并發布,將試驗管理終端連接服務器,實現試驗任務的下發和技術資料的同步。試驗任務下發到試驗管理終端后,操作人員通過身份認證后登錄平臺,通過終端進行試驗流程的執行。在執行過程中,可查閱試驗項目關聯的技術資料,輔助試驗執行。試驗結束后,再次使用終端連接服務器硬件,實現試驗數據的上傳。全面提高了試驗管理信息化水平,實現試驗綜合信息的安全共享。IETM技術應用如圖7所示。

圖7 IETM技術應用Fig.7 IETM technology application

6 實施效果

2022年,航天綜合匹配試驗智慧管理平臺在綜合匹配實驗室進行了建設應用,實現了長征二號丙、長征三號乙等航天型號綜合匹配試驗設備、場地、數據的智能管理,提升了現場管理質量,縮減了人員投入,提升了試驗數據深度利用,驗證了本方案設計的合理性、可行性。綜合來看,航天綜合匹配試驗智慧管理平臺提升了如下三方面的效能。

6.1 連通試驗網絡,打通信息高速路

伴隨著“實驗室和實驗室之間、實驗室和指控中心之間”試驗網絡全面覆蓋、全面聯通,試驗數據和現場管理的高速路正式打通,基于試驗網絡為基礎的遠程測試、智能化管理具備了可行性,也為未來綜合匹配試驗實施提供了無限可能,是綜合匹配試驗邁向“高質量、高效率、高效益”的關鍵一步。

6.2 資源高效管理,保障型號試驗任務

通過多項自動化、智能化技術手段的應用,提升了現場管理實施質量,減少了人力資源投入。以設備管理為例,原本每個型號需要配備1名管理員進行設備交接登記,通過設備管理系統的投入使用,實現了設備無紙化管理,借助手持終端和門型終端,只需配備1名管理員即可完成所有入網型號的設備出入庫及日常管理。同時,通過通用測試設備的集中管理,實時統計各測試儀器的可使用狀態,杜絕了設備難尋的窘境,保障了通用儀器在型號之間的高效使用流轉。

6.3 測試數據集中管理,開展數據深度利用

平臺實現了航天型號綜合匹配試驗數據結構化采集和統一管理,可通過數據分析,實現對同一型號不同發次的數據、不同型號間相似狀態的數據開展橫縱向比對,形成數據包絡,進一步實現對故障先兆的深入挖掘。后續更可以與產品生命周期管理(Product Lifecycle Management,PLM)平臺打通,實現試驗數據的高效采集上傳,支撐型號試驗數據的全生命周期管理。

7 結束語

本文結合新形勢下航天綜合匹配試驗高度依賴人工、試驗管理難度大、信息化與智能化程度低等特點,制定設計目標,設計了航天綜合匹配智慧管理平臺。通過研究平臺的總體框架、網絡拓撲,對平臺應用場景進行了分析,對關鍵技術應用進行了設計,并對現場實施效果進行了總結。該平臺實現了對實驗室各要素的綜合智能管理,使測試過程可追溯,保證試驗的可靠性,大幅減少人工參與環節,釋放人力資源,提升管理效率,實現了“數據集中、擺渡集中、殺毒集中、設備集中、展示集中”的新型智慧試驗模式。