混凝土養護抗壓一體化機器人智能檢測系統研究

孫 劍 張德東 李景程

(1.上海建科檢驗有限公司,上海 201108;2.國家建筑工程材料質量檢驗檢測中心,上海 201108)

在混凝土試塊抗壓強度檢測試驗中引入工業機器人,一方面可以替代人工操作,大幅減少人力成本;另一方面也可極大降低人為因素對試驗的影響,提高檢測結果的準確性與可靠性,具有良好的社會和經濟效益。目前,國內已有機構開展混凝土抗壓測試的自動化檢測的研究和試驗,主要集中的范圍在混凝土抗壓測試,但從收樣開始直至樣品處置實現全流程一體化、自動化的設計案例仍未見報道。本研究從實用性、經濟性出發,設計開發了一套混凝土試塊養護和抗壓一體化機器人智能檢測系統(IRISCT),并在上海臨港新片區的一家第三方建設工程檢測機構成功試運行。

1 研究背景

混凝土是用量較大的建筑材料之一,根據國家發改委發布的《2021年建材行業運行情況》顯示,2021年我國商品混凝土產量達33 億m3。混凝土抗壓強度性能直接關系到建筑工程的結構安全,是工程質量控制中的重要指標之一。《混凝土強度檢驗評定標準》(GB/T 50107—2010)、《混凝土物理力學性能試驗方法標準》(GB/T 50081—2019)等標準,對混凝土抗壓強度的檢測方法進行規范。我國每年需要制作近6 000萬組試塊用于抗壓強度試驗。

1.1 典型的混凝土試塊抗壓強度檢測特點

(1)檢測規模較大。

以上海市第三方建筑工程類檢測機構為例,根據上海市建設工程檢測行業協會的統計[1],2020年上海共有76家第三方見證取樣類檢測機構,共檢測混凝土抗壓強度1 162 500組,按365 d計算,平均每家每天需要檢測42組。部分大型第三方檢測機構每天檢測峰值可以超過300組。

(2)檢測流程相對清晰。

檢測過程包括收樣、入庫養護、出庫抗壓及報告出具等環節,流程單向無回路(開環系統),環節間的界面清晰明了,檢測方法需要偏離的情況較少。

(3)試塊尺寸相對固定。

用于混凝土抗壓強度檢測的樣品形狀和尺寸有多種,但在一般工程建設領域,主要是采用邊長為100、150、200 mm的正方體試塊,材質、形狀較為統一,單體試塊的尺寸偏差較小。

(4)重復性工作費時費力。

一方面,混凝土試塊質量較大,整個檢測過程需要耗費大量人力進行多次搬運;另一方面,部分混凝土試塊需要在高濕環境中養護,目前養護室大多數采取蒸汽養護方式,能見度較差,在混凝土試塊較多的情況下查找、挑選極不方便,導致不規范養護的情況時有發生。

1.2 工業機器人特點

基于混凝土抗壓強度檢測的特點,引入在制造領域成熟的工業機器人替代人工實現自動化檢測就成為可能[2]。

(1)可編程。

工業機器人可隨工作環境變化進行編程,能夠在柔性制造過程中發揮較好的作用。

(2)擬人化。

工業機器人在機械結構上有類似人的肢體和傳感器,對周圍環境具有一定自適應能力。

(3)通用性。

一般工業機器人在執行不同作業任務時具有較好通用性,一臺機器人通過合理設計可以交叉執行多種任務。

2 設計理念

(1)全流程覆蓋。

IRISCT系統將貫穿混凝土試塊抗壓檢測試驗,從收樣開始直至報告出具的全流程,在主要流程上盡可能減少人工干涉與參與。

(2)一體化控制。

IRISCT系統將檢測機構自有的實驗室管理信息系統(LMIS)以及上海市建設工程檢測行業協會的LMIS和機器人控制系統、混凝土壓力試驗機控制系統聯通整合,對檢測過程實施一體化、自動化、無紙化管控。

(3)經濟性與可靠性平衡。

綜合全國各地的收費水平,混凝土抗壓強度檢測的收費不高,但機器人自動化改造意味著較高的設備和軟件投入。零部件多、系統交互多,說明系統的魯棒性是設計的重點和難點,在IRISCT系統設計時,應盡可能采用市場通用的工業機器人和其他主要部件,減少高成本定制,考慮了系統的經濟性和可靠性的平衡。

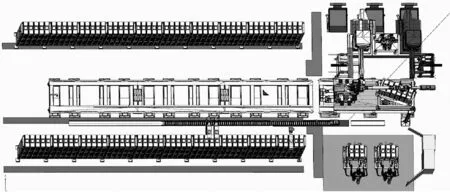

IRISCT系統設計如圖1所示。

圖1 IRISCT系統設計

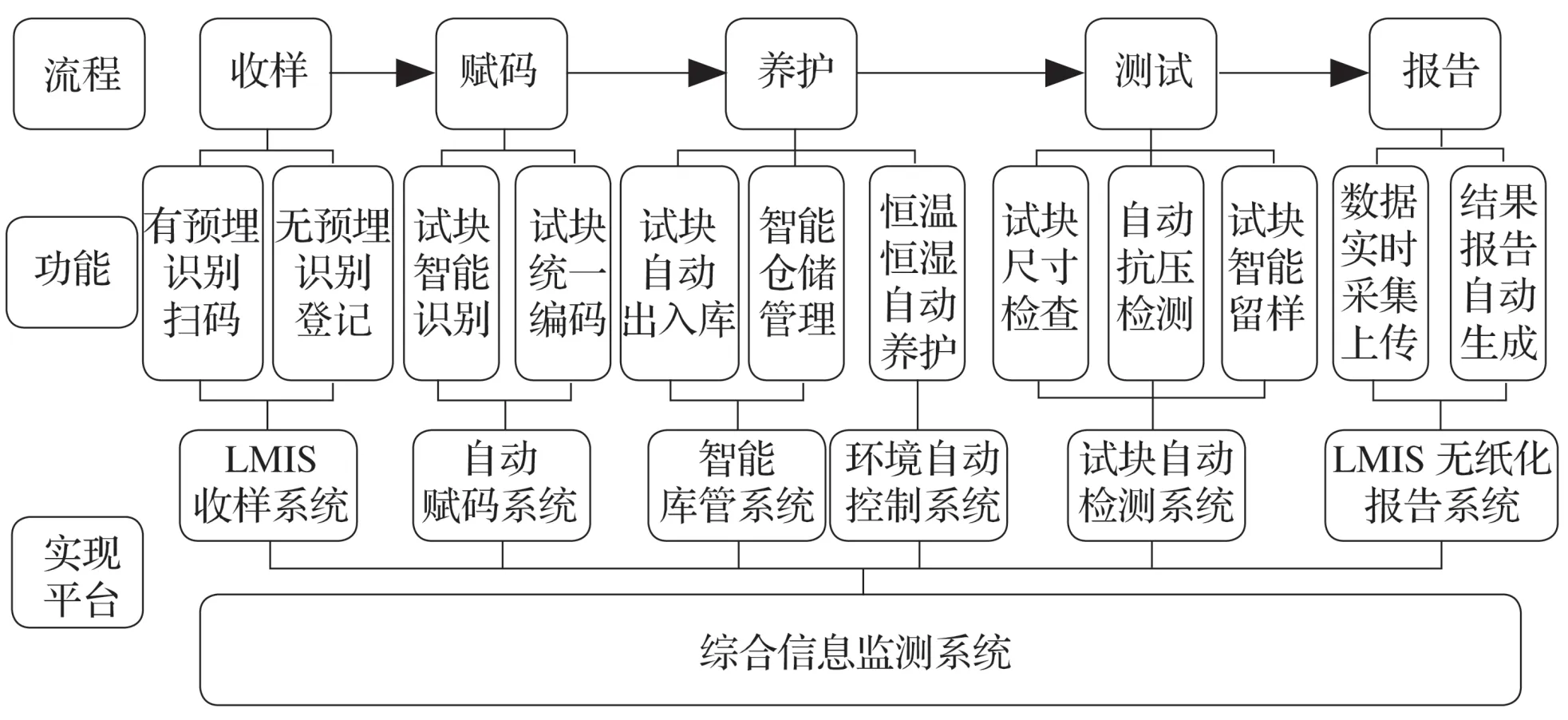

3 系統功能

整個IRISCT系統包括收樣、賦碼、養護、測試、報告5個關鍵環節,開發了自動賦碼、智能庫管、環境自動控制、試塊自動檢測等子系統,并與實驗室自有LMIS系統和上海市建設工程檢測行業協會的檢測信息管理系統實現了無縫對接,覆蓋混凝土試塊從進入實驗室到形成結果報告的整個流程。

混凝土試塊養護和抗壓一體化機器人智能檢測系統如圖2所示。

圖2 混凝土試塊養護和抗壓一體化機器人智能檢測系統

(1)收樣。

IRISCT系統考慮了上海地區既存在混凝土抗壓試塊要求預先埋置信息芯片,第三方檢測需要與上海市建設工程檢測行業協會聯網的情況(如房屋和市政領域),也存在無須預埋芯片和聯網的情況(如公路水運領域、非第三方檢測實驗)。設計包括了與實驗室自有的LMIS系統對接以及與建設工程檢測行業協會LMIS對接兩種模式,收樣時予以區分。

(2)賦碼。

給每塊混凝土試塊標識唯一碼,使機器人和壓力試驗機能夠識別是IRISCT系統的關鍵環節。經過大量反復試驗,確定采用UV光固化噴涂的方式,在混凝土試塊表面噴涂條形碼進行標識。采用更傳統的條形碼而不是二維碼,是基于條形碼在混凝土試件表面有孔洞、浮灰時能更有效識別。為此,研究團隊設計開發了一套自動噴碼裝置,與LMIS系統對接,既能夠通過直接讀取預埋芯片的信息識別混凝土試塊,也能夠在無預埋芯片的情況下通過模糊查詢快速定位識別混凝土試塊。條碼采取Code128條碼制,包含了樣品唯一號、檢驗日期、樣品尺寸、設計強度等關鍵信息。

混凝土試塊賦碼噴涂效果如圖3所示。

圖3 混凝土試塊賦碼實樣

(3)養護。

每組試塊在賦碼后放置在統一規格的托板并固定位置,和托板一起轉運到專用的送料小車,由人工將送料小車送到指定的上料位置,由機器人按順序插取,通過讀取賦碼系統噴涂的條碼,識別并記憶每組試塊的檢驗日期、尺寸等關鍵信息。由機器人送入收樣室并自動尋找空位安置并進行養護,試塊和托板的入庫及出庫信息均由智能庫管系統進行管理。養護室的溫、濕度控制由環境自動控制系統控制,對機器人進出養護室的通道進行了專項自動化門開關和防漏風、防漏濕設計,最大限度保證養護室滿足溫度(20±2) ℃、濕度≥95%的要求。

混凝土試塊送料小車如圖4所示。

圖4 混凝土試塊送料小車

(4)測試。

試件達到養護齡期以后,由機器人將試件從養護室中自動取出。在自動對每個試件進行掃碼和尺寸確認無誤后,機器人繼續將試件送到壓力機上自動進行抗壓強度檢測。壓力機自動檢測混凝土抗壓強度的技術本身已較為成熟,但要與IRISCT系統成為一體,還需要對壓力試驗機的PLC(可編程邏輯控制器)進行改造,以使壓力機接受來自IRISCT系統的指令表,對意外情況進行響應。在每塊試塊抗壓測試結束后,IRISCT系統的推掃裝置根據指令區分合格與不合格情況,分別將試塊推掃到不同的下料小車,以滿足不同留樣的要求。

(5)報告。

IRISCT系統會將來自壓力機的收集,根據試塊來源分別進入上海市建設工程檢測行業協會的信息系統和實驗室自有的LMIS系統,按照不同系統的要求和流程,生成相應的電子化原始記錄表和報告。記錄和報告由相應權限的技術人員進行審核和批準后,再經過電子印章系統加蓋電子印章,生成完整的電子報告。

4 應用成效

(1)工作效率分析。

IRISCT系統養護室設計的使用空間為600 mm×1 200 mm×300 mm,養護室容量為1 320組混凝土,同空間使用下,容量為傳統人工存放時的1.5倍;采用一拖二的設計,每小時可完成15組左右的檢測量,檢測效率為人工檢測的2倍,IRISCT系統極大提高了養護空間使用率和混凝土試件的檢測效率。

(2)經濟性分析。

傳統混凝土試件檢測涉及收樣、編號、上架養護、查找出庫、試件檢測和報告出具等,全過程重復性工作費時費力,IRISCT系統可實現混凝土試件抗壓強度檢測全過程自動化無人化,極大節約了人力成本,具有良好的經濟性。

5 結語

檢測數字化是檢驗檢測機構發展的重要方向,混凝土試塊抗壓強度檢測作為先行示范項目,將開啟檢驗檢測行業的智能化升級序幕,同時可為后續其他試驗項目如鋼筋拉伸、混凝土試塊抗滲等提供智能化應用提供借鑒。