地下礦井涌水處理及資源化工程設計與實際應用

曾 凱 李攀榮* 謝錦文 王佳琪

(1 江西金達萊環保股份有限公司 江西南昌 330000 2 江西省城市污水處理及高品質再生利用研究重點實驗室 江西南昌 330000)

引言

我國擁有豐富的煤炭資源,煤炭儲量居世界第3 位,是一個產煤大國。然而,煤炭產業耗水非常嚴重,這就加劇了我國水資源短缺現狀。據統計,以淮河為界,淮河以南地區水資源占全國的比重約81%,但煤炭資源占全國的比重僅為1/4;淮河以北地區水資源占全國的比重約19%,而煤炭資源占全國的比重卻高達3/4。因此,水資源與煤炭資源地理分布嚴重失衡[1],造成了我國煤炭產業嚴重缺水的現狀,嚴重影響了煤炭產業的發展[2]。另外,煤炭生產過程中會生產大量的礦井廢水,據統計僅2019 年煤炭生產過程中產生的礦井廢水就達到了71 億m3[3]。一方面礦井廢水外排,造成水資源白白浪費;另一方面煤炭生產過程中又需要大量水資源,若能實現對煤礦礦井廢水的資源化利用,既可以解決礦井廢水直排、污染環境、資源浪費的問題,又可以促進煤炭產業的可持續發展,社會經濟效益顯著。

礦井涌水作為煤礦礦井廢水中的重要組成部分,因其水質成分較為簡單,有機物濃度較低,多為懸浮物質、鹽分的特點,具有資源化利用的廣闊前景[4]。然而,據相關研究統計結果表明,目前我國礦井廢水實際利用率不到30%,因此礦井廢水資源化回收利用提升空間較大[5]。以西部某煤礦礦井涌水處理及資源化工程為例,探討地下礦井涌水資源化利用工藝設計方案,為礦井廢水資源化利用提供參考。

1 工程概況

西部某煤礦設計生產能力600 萬t/a,目前礦區正常涌水量為8640m3/d。由于地下礦井涌水水質較為復雜,如果直接回用于生產,將會對生產設備產生不利影響。因此,為了緩解礦區用水緊張現狀,該工程針對其中北一區域涌水進行處理,正常涌水量約3000m3/d,水中含鹽量高、礦化度高,處理后出水達到《生活飲用水衛生標準》(GB 5749-2022),滿足礦區生產用水要求,具體進出水水質情況見表1。

2 工藝流程

礦井廢水處理較為典型的工藝流程,主要有常規的混凝沉淀過濾處理與多效蒸發、濃縮等蒸發結晶處理和利用反滲透膜進行膜分離處理、利用電化學原理進行電滲析處理等,其中膜分離處理、蒸發結晶處理是目前主流的核心技術工藝[6][7]。混凝沉淀過濾處理主要是去除廢水中懸浮污染物質,需要進一步通過蒸發結晶、膜分離或者電滲析深度處理之后,才能滿足礦區生產用水標準。通過蒸發結晶、膜分離、電滲析3 種礦井廢水處理工藝進行對比分析,結果表明蒸發結晶法處理地下礦井廢水出水水質好,同時還可以充分利用礦區的低成本熱源作為蒸發媒介,成本較低,競爭優勢明顯,如內蒙古中煤遠興能源化工有限公司綜合水處理項目便是以多級蒸發結晶工藝為核心。而膜分離技術同樣在出水水質方面表現優異,雖然其電耗稍高,但結合脫鹽效率、占地面積、智能化等多方面考慮,其綜合優勢突出,已經成為了近年來工業廢水資源化利用的主流工藝[8],如中天合創能源化工有限公司礦井水深度處理項目、中煤鄂爾多斯能源化工有限公司礦井水深度處理項目等工程均采用膜分離技術,實現了廢水零排放。

西部某煤礦礦井涌水處理及資源化工程建設用地選址地下回風巷內,巷內橫向截面作業空間小,局部地面高低起伏,地塊狹長、施工困難、防火防爆要求高,工藝流程簡單、構筑物少、占地小,污水處理系統自動化程度高,現場無需依賴專業技術人員便可日常運維管理。因此,該工程綜合各方面因素考慮,選用占地小、智能化程度高的膜分離處理技術,設計了“UF+RO”雙膜處理工藝作為核心工藝環節,具體工藝流程如圖1 所示。

圖1 “UF+RO”雙膜處理工藝流程圖

礦井涌水經管道收集后進入污水處理站調節池,在調節池內均勻水質水量后進入UF(Ultra Filtration)系統,通過膜的過濾作用將污水中的各類污染物隔離去除,保證出水水質達到RO(Reverse Osmosis)系統進水要求。

UF 系統出水進入中間水池,出水通過中轉泵泵入保安過濾器,再經高壓泵泵入RO 系統產水進入成品水池,回用于主供水系統,成品水進入主供水管網,變頻恒壓控制、遠程流量監測控制,與主供水管網可切換控制使用。RO 系統濃水進入濃水池再排入中央水倉。

3 主要構(建)筑物設計

由于煤礦礦井下空間狹小建設施工條件受限,各構筑物池體順應地勢高低落差建設,盡量減少池體挖深,池底設計為階梯式,最大限度利用井下空間,污水站總占地面積約為1040m2(208m×5m)。由于礦井內瓦斯濃度高,防爆要求高,因此對電機設備選型及管理要求嚴格,所選用設備必須均為礦用防爆型,必且全部經過煤安認證。同時,在污水處理場站上風口附近設置煤礦用固定式甲烷斷電儀(報警濃度≥1.5%CH4,斷電濃度≥1.5%CH4,復電濃度<1.5%CH4)、一氧化碳檢測儀、溫度檢測儀,主要用于檢測污水處理場站巷道內的甲烷濃度,并實現監測區域內的甲烷濃度顯示、報警并對被控設備進行閉鎖、解鎖控制,確保污水處理工程現場作業安全。

3.1 調節池

調節池主要功能為調節均勻水質水量,出水進入UF 系統進一步處理。池體采用鋼混+防腐結構,尺寸為81(L)m×4.5(B)m×2.7~3.5(H)m,有效池容約為1100m3,水力停留時間為8h。主要設備有潛污泵(Q=150m3/h,H=10m,N=7.5kW,1用1 備)、高壓鼓風機(Q=220m3/h,3000mmaq,N=7.5kW,2 臺)、超聲波液位計(0~4m,1 臺)。

3.2 UF 系統

污水通過超濾膜進行膜分離作用,從而保證污水中的各類污染物通過膜的過濾作用得到去除,保證出水水質。設有反應池2 格、配水池1座、膜池1 座,采用鋼混+防腐結構,其中反應池尺寸為1.5(L)m×2.2(B)m×3.2(H)m、膜池尺寸為29.4(L)m×3.5(B)m×3.2(H)m。配備有臥式離心耐酸堿泵(Q=6.3m3/h,H=20m,N=1.5kW,3臺;Q=25m3/h,H=20m,N=4kW,1臺)、隔膜計量泵(Q=167L/h,10bar,N=0.75kW,2 臺)、中空纖維膜組件(500t/d,6 用2 備)、潛污泵(Q=25m3/h,H=10m,N=2.2kW,6 用2 備)、高壓鼓風機(Q=110m3/h,3000mmaq,N=3kW,6 用2 備)、攪拌機(20rpm,N=0.55kW,2 臺;30rpm,N=0.75kW,1 臺)、轉子流量計(6 用2 備)、液位計(超聲波式,0~4m,1臺;數顯式,0~2m,2臺;浮球式,0~3m,6 用2 備)等主要設備。

3.3 中間水池

UF 系統出水進入中間水池,通過中轉泵將水泵入RO 系統。中間水池采用鋼混+防腐結構,尺寸為9(L)m×4.5(B)m×3.2(H)m,配有直聯臥式離心泵(Q=160m3/h,H=28m,N=18.5kW,1 用1 備)、超聲波液位計(0~4m,1 臺)等。

3.4 RO 系統

進一步去除污水中污染物,經RO 系統后產水進入成品水池,并可直接回用于產線。工程設計水資源回收率為60%,產水量為1800 m3/d,濃水量為1200 m3/d。系統設計采用8040 型5RO膜90支、膜殼15支,配有立式多級離心泵(Q=130m3/h,H=139.5m,N=75kW,1 用1 備)、直聯臥式離心泵(Q=160m3/h,H=28m,N=18.5kW,1 用1 備)、臥式離心耐酸堿泵(Q=6.3m3/h,H=20m,N=1.5kW,1 臺;Q=12.5m3/h,H=20m,N=3kW,1 臺)、隔膜計量泵(Q=25L/h,最大壓力12bar,N=0.37kW,1 臺)、攪拌機(20rpm,N=0.55kW,1 臺)、保安過濾器(φ600,5 支裝,濾芯精度5μm,1 套)、藥洗過濾器(φ600,5支裝,濾芯精度5μm,1 套)、攪拌機(20rpm,N=0.55kW,1 臺)、數顯式液位計(0~2m,1 臺)等主要設備。

3.5 成品水池

用于儲存RO 系統產水,回用于主供水系統。池體采用鋼混結構,尺寸為190(L)m×4.5(B)m×3.2~4.1(H)m,主要設備有立式多級離心泵(Q=110m3/h,H=121m,N=55kW,1 用1 備)、直聯臥式離心泵(Q=25m3/h,H=18m,N=2.2kW,1 用1 備)、超聲波液位計(0~4m,1 臺)、電磁流量計(1 臺)等。

3.6 濃水池

用于儲存RO 系統濃水及UF 系統污泥。池體采用鋼混+防腐結構,尺寸為25.2(L)m×4.5(B)m×3.2(H)m,設有立式多級離心泵(Q=60m3/h,H=120m,N=37kW,1 用1 備)、超聲波液位計(0~4m,1 臺)、電磁流量計1 臺等主要設備。

4 設計特點

工程由于選址為地下回風巷內,地塊為狹長型、寬度窄,設計工藝要求流程簡單,核心工藝環節僅為2 個,占地僅為0.35m2/t 水。結合地勢特點,各構筑物池體順應地勢高低落差建設,盡量減少池體挖深,池底設計為階梯式,最大限度利用井下空間,采用豎向設計減少廠區挖填方量和節省污水提升費用。自控系統采用自動與手動相結合、分散控制與集中調度相結合,實現在地面遠程監控廠站運行。同時,在污水處理場站內設置煤礦用固定式甲烷斷電儀、一氧化碳傳感器、溫度傳感器、饋電傳感器,若檢測到場站甲烷濃度超過規范值時,由煤礦采用的固定式甲烷斷電儀發出報警并對饋電開關進行閉鎖,保障污水廠站運行和現場作業人員安全。

5 運行效果分析

5.1 運行結果

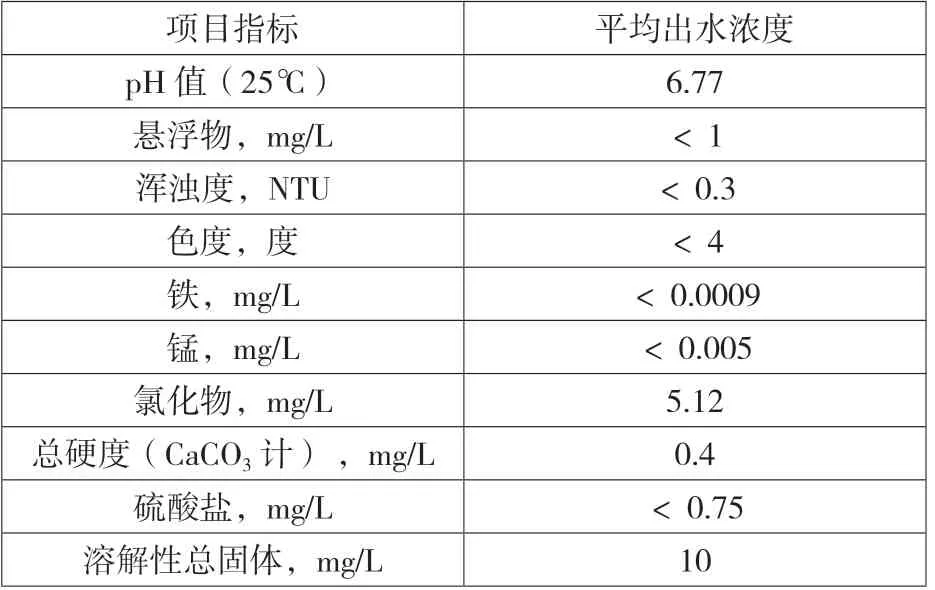

項目運行投產以來,出水穩定優于設計目標值,達到了《生活飲用水衛生標準》(GB 5749-2022)標準,可滿足礦區日常生產用水水質要求,主要出水水質指標見表2。

表2 項目主要出水指標情況

5.2 工程投資及運行成本

5.2.1 工程投資

項目建設規模3000 m3/d,主要建設內容包括調節池、UF 系統、中間水池、RO 系統、成品水池、濃水池的土建施工,電氣及自控、管道及設備安裝等,工程總投資約3000 萬元。

5.2.2 運行成本

項目運行成本主要包括電費、人工費、藥劑費以及日常維護管理費用等(不計入折舊費),運行成本約為3.8 元/t 水,其中電費約為1.16 元/t 水、藥劑費約為0.91 元/t 水。項目可實現水資源回用1800 m3/d,按西部某地工業用水價格約為5 元/t水(自來水費加污水處理費)計算,每天可產生經濟效益9000 元,折合每噸水經濟效益3 元。項目實際運行成本約為0.8 元/t 水(抵扣水資源回用經濟效益后)。

結語

我國是一個產煤大國,但同時也是一個水資源極度缺乏的國家。煤炭產業的發展需要消耗大量的水資源,與我國水資源短缺現狀有沖突。在我國加快推進水資源循環利用的大背景下,煤炭生產時地下礦井涌水水量大,水質成分簡單,具有資源化回收利用的條件和迫切性,產生的經濟和環境效益也十分可觀。上文中所述地下礦井涌水處理及資源化工程案例,在環境保護和水資源回用方面展現出的優勢,可以為礦井廢水資源化利用提供工程經驗借鑒。